Способ и устройство, используемые для изготовления слоистых изделий

Иллюстрации

Показать всеИзобретение относится к способу и устройству, используемым для изготовления высоковязких продуктов, в частности мыл с множеством цветных слоев, имеющих характерные особенности, например добавки или аромат. Устройство содержит по меньшей мере два экструдера, в которые подают пасты, имеющие различные характеристики. В месте соединения экструдеров расположена по меньшей мере одна головка для перемешивания паст друг с другом. В головке установлено сопло, имеющее отдельные входы, раздельные камеры и один общий выход для отдельных паст. Пасты подают к отдельным входам и экструдируют из одного выхода с получением слоистой заготовки. Устройство дополнительно содержит пресс для формования и нарезания заготовки прессованием в виде кусков слоистого продукта. Пресс выполнен с возможностью изменения угла между осью заготовки и осью пресса. Изменение указанного угла производят после первого прессования заготовки. Затем осуществляют следующее прессование заготовки для создания различных визуальных эффектов на куске слоистого продукта. Различные визуальные эффекты достигаются регулированием углов слоев продукта к оси куска слоистого продукта. Описано также изделие, получаемое таким способом. Изобретение позволяет изготавливать слоистое изделие со слоями разных цветов, ароматов и добавок, соединенными с особой конфигурацией и в определенном количестве, недорогим образом. 3 н. и 14 з.п. ф-лы, 29 ил.

Реферат

Изобретение касается способа и устройства, используемых для изготовления высоковязких продуктов, которые затем затвердевают, в частности мыл с множеством цветных слоев, имеющих характерные особенности, например добавки или аромат, и изделия, изготовленного таким образом.

При традиционном производстве мыла композицию мыла формуют на прессах после ее превращения в мыльную массу и добавления ароматизаторов и красителей, после чего упаковывают. Таким образом получают однородный, равномерно окрашенный кусок мыла. Обычные куски мыла упаковывают один за другим или вместе по два, три, четыре и более кусков.

Настоящее изобретение позволяет производить полосатые и ароматные куски мыла, имеющие два или более цветов.

Традиционный способ изготовления мыла (так называемый Марсельский способ) содержит четыре стадии: омыления, промывки, отверждения и сушки.

Стадия омыления основана на реакции с гидроксидом натрия. На стадии промывки удаляют глицерин, который является важным побочным продуктом в производстве мыла. На стадии отверждения осуществляется омыление, и на стадии сушки кусок мыла приобретает окончательную форму.

Эти стадии хорошо известны в изготовлении мыла, и современная промышленность изготовления мыла основана на непрерывном и автоматическом применении этих стадий. После этих стадий образуют куски мыла на стадиях окончательной обработки, которые состоят из сушки, замеса, формования, маркировки и, наконец, упаковки.

На стадии замеса в мыльную массу добавляют добавки или наполнители, такие как ароматизаторы, красители, связующие, дезодоранты. Типы и количества таких добавок могут варьироваться в зависимости от конкретного назначения мыла, а именно, как туалетное мыло, банное мыло, бактерицидное мыло и т.д.

Однако одноцветные типы мыла не отвечают желанию покупателей иметь разнообразные изделия. Поэтому в уровне техники разработаны различные способы и устройства для изготовления полосатого мыла.

В патенте США 3884605 описан способ изготовления многоцветных и полосатых кусков мыла смешиванием различных цветных мыльных паст, выходящих из двух спиральных шнеков, расположенных параллельно друг над другом, посредством инжектора с параллельными трубками.

С другой стороны, в патенте США 3890419 описано устройство для получения куска мыла, имеющего цветные полоски на своей наружной поверхности, изготовленного введением красящего вещества в мыльную массу в области экструдера.

Кроме того, другой патент США 3923438 описывает устройство для изготовления куска мыла с одной полосой. Несколько шнеков обеспечено в экструдере этого устройства, и красящее вещество вводят в мыльную массу при прохождении через эти шнеки.

В патенте США 4094946 обеспечены два взаимно эксцентричных и поперечных спиральных шнека. В каждый из шнеков вводят мыльную пасту, имеющую разный цвет, и пасты разного цвета перемешиваются в экструдере, в результате чего получают кусок мыла с полоской.

В патенте США 4127372 описано устройство, используемое для той же цели, в котором паста проходит через один спиральный шнек во второй, и на конце второго спирального шнека из нескольких отверстий в пасту вмешивается красящее вещество.

В патенте США 4196163 цветное полосатое мыло изготавливается с использованием детали особой формы, которой снабжен экструдер.

Однако все упомянутые выше технические решения обеспечивают куски мыла, имеющие полоски только на их наружной поверхности. После непродолжительного использования полоски пропадают. Если полоски глубже проникают в кусок то эти полоски имеют тенденцию вскоре трескаться или расслаиваться вдоль линий.

Задача изобретения состоит в создании продукта, например куска мыла, имеющего две мыльные массы, соединенные друг с другом с особой конфигурацией и в определенном количестве, со слоями разных цветов, ароматов, добавок.

Другой задачей изобретения является обеспечение объединения друг с другом различных мыльных паст, имеющих разные содержания ароматизаторов, красителей и добавок, в результате чего получается внешне привлекательный и разнообразный продукт.

Еще одна задача изобретения состоит в обеспечении смешивания мыльных паст без трещин и расслоения путем для изготовления слоистого мыла недорогим и целесообразным образом.

Задачи изобретения решаются устройством для изготовления кусков слоистого продукта из высоковязкого материала, который затвердевает в сухом состоянии, содержащим по меньшей мере два (шнековых) экструдера, в которые подают пасты, имеющие различные характеристики, и по меньшей мере одну головку, расположенную в месте соединения экструдеров для перемешивания паст друг с другом; причем в указанной головке установлено сопло, имеющее отдельные входы, раздельные камеры и один общий выход для отдельных паст, подаваемых к отдельным входам, для их экструдирования из указанного одного выхода с получением слоистой заготовки, при этом устройство дополнительно содержит пресс для формования и нарезания заготовки прессованием, в виде кусков слоистого продукта, причем указанный пресс выполнен с возможностью изменения угла между осью заготовки и осью пресса для создания различных визуальных эффектов на куске регулированием различных углов слоев продукта к оси куска слоистого продукта.

Соответственно изобретение также предлагает способ получения кусков слоистого продукта из высоковязкого материала, который затвердевает в сухом состоянии, с использованием вышеописанного устройства, предусматривающий подачу паст, имеющих различные характеристики, через экструдеры, экструдирование их через один выход с получением слоистой заготовки, формование и нарезание заготовки путем ее прессования в прессе, при этом после первого прессования осуществляют изменение угла между осью заготовки и осью пресса, и осуществляют следующее прессование заготовки для создания различных визуальных эффектов на куске слоистого продукта.

Изобретение также касается слоистого продукта, полученного способом по изобретению. Предпочтительно, этот слоистый продукт получают из мыльных паст, которые могут иметь одинаковые или различные характеристики.

Изобретение далее описывается примерами выполнения со ссылкой на сопровождающие чертежи, на которых:

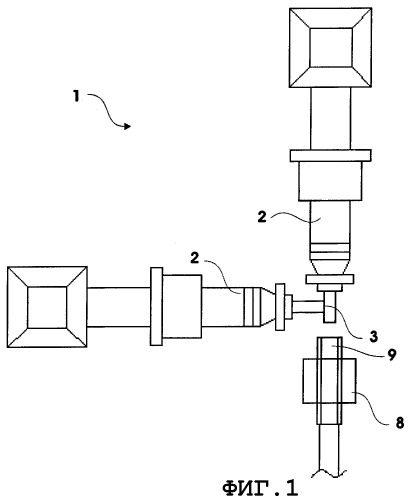

Фиг.1 - схематичный вид устройства сверху,

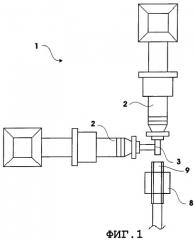

Фиг.2 - вид сверху сопла,

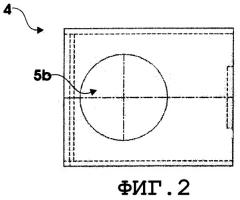

Фиг.3 - вид спереди сопла,

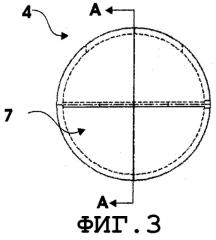

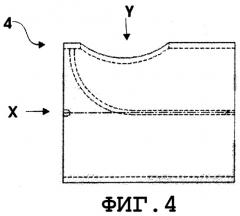

Фиг.4 - вид сбоку сопла,

Фиг.5 - вид в сечении сопла по А-А,

Фиг.6 - вид в сечении куска мыла, изготовленного с помощью этого сопла,

Фиг.7 - вид сверху куска мыла, изготовленного с этим соплом,

Фиг.8 - вид сверху второго варианта выполнения сопла,

Фиг.9 - вид сбоку второго варианта выполнения сопла,

Фиг.10 - вид спереди второго варианта выполнения сопла,

Фиг.11 - вид в сечении второго варианта выполнения сопла по В-В,

Фиг.12 - вид в сечении куска мыла, изготовленного со вторым вариантом сопла,

Фиг.13 - вид сверху куска мыла, изготовленного со вторым вариантом сопла,

Фиг.14 - вид сверху третьего варианта выполнения сопла,

Фиг.15 - вид спереди третьего варианта выполнения сопла,

Фиг.16 - вид сбоку третьего варианта выполнения сопла,

Фиг.17 - вид в сечении третьего варианта выполнения сопла по С-С,

Фиг.18 - вид в сечении куска мыла, изготовленного с третьим вариантом сопла,

Фиг.19 - вид сверху куска мыла, изготовленного с третьим вариантом сопла,

Фиг.20 - вид сверху четвертого варианта выполнения сопла,

Фиг.21 - вид спереди четвертого варианта выполнения сопла,

Фиг.22 - вид сбоку четвертого варианта выполнения сопла,

Фиг.23 - вид в сечении четвертого варианта выполнения сопла по D-D,

Фиг.24 - вид в сечении куска мыла, изготовленного с четвертым вариантом сопла,

Фиг.25 - вид сверху куска мыла, изготовленного с четвертым

вариантом сопла,

Фиг.26 - вид спереди крышки сопла,

Фиг.27 - вид в сечении крышки,

Фиг.28 - вид сверху пресса и заготовки,

Фиг.29 - вид в перспективе мыла.

Части устройства перечислены ниже:

1. Устройство

2. Экструдер

3. Головка экструдера

4. Сопло (насадка)

5. Вход

6. Камера

7. Выход

8. Пресс

9. Конвейер

10. Сепаратор

11. Мыло

12. Слой

13. Крышка

14. Корпус

15. Стенка

Термин «слоистый продукт» в этом описании означает продукт в виде куска, состоящего из нескольких слоев (12), которые в том же продукте имеют разные характеристики, такие как цвет, аромат, добавку, рисунок. Когда продукт находится в своем вязком состоянии, он имеет форму пасты, а после формования и сушки он затвердевает. Несмотря на то, что этим продуктом может быть пищевой продукт, чистящее средство или т.п., этот продукт предпочтительно является куском мыла, включая кусок мыла, известный как «полосатое» мыло. Мыло называется «полосатым», поскольку его кусок содержит несколько полосок или линий различного рисунка и цвета.

Устройство по изобретению содержит по меньшей мере один экструдер (2), в который подают мыльную пасту. Спиральный шнек (не показан) вращается вокруг оси и обеспечивает продвижение мыльной пасты. На конце экструдера обеспечена головка для смешивания разных мыльных паст. Устройство по изобретению характеризуется тем, что сопло (4) обеспечено в головке (3) для пропускания разделенных мыльных паст, входящих через разные входы (5) через разные камеры (6), и экструдирования их с перемешиванием в виде одной пасты через один выход (7). Мыльная паста (10) выходит из сопла (4) в форме заготовки, имеющей несколько слоев, и переносится конвейером (9) на пресс (8), на котором ее формуют, подготавливают к упаковке.

Каждая камера (6) обращена к отдельному входу (5) и соединена с общим выходом (7). Камеры (6) имеют поперечное сечение изготавливаемого куска (2) мыла.

Другой вариант выполнения изобретения показан на Фиг. 2-5, где показано, что сопло (4) имеет форму цилиндра с круглым, прямоугольным или эллипсообразным основанием. Этот цилиндр имеет два входа, один на основании, а другой на боковой стенке. Входы предпочтительно имеют круглую форму, способствующую протеканию мыльной пасты. Каждый их этих входов (5а и 5b) открывается в отдельную камеру (6а и 6b) в цилиндре. Эти камеры отделены друг от друга стенкой (15), начинающейся от внутренней стороны боковой стенки и заканчивающейся непосредственно перед выходом. Участки стенки вблизи входов скошены, что способствует протеканию в направлениях Х и Y. Мыльная паста принимает прямоугольную, эллипсообразную или подобную форму при протекании через камеры. Благодаря непрерывному потоку через экструдер, паста внутри цилиндра направляется от входа (5) к выходу (7).

Мыло (11), изготовленное согласно этому варианту выполнения, показано на фиг.6 и 7. Это мыло содержит два слоя, имеющие разные характеристики и расположенные один на другом. Линия раздела, соединяющая слои, находится в центре поперечного сечения мыла.

Еще один вариант выполнения изобретения показан на фиг.8-11. В этом варианте сопло (4) предпочтительно имеет форму цилиндра с прямоугольным основанием. Внутренняя полость цилиндра разделена на четыре камеры (6а, 6b, 6с, 6d) вертикальной стенкой (15а) и двумя горизонтальными стенками (15b и 15с). Две камеры (6а и 6b) открываются во входы, расположенные в основании цилиндра. Две другие камеры (6с и 6d) открываются в два отдельных входа (5с и 5d) в боковой стенке цилиндра. В предпочтительном варианте выполнения, в первые две камеры мыльная композиция, имеющая одну характеристику, втекает из одного экструдера, а отличающаяся от нее мыльная основа втекает в другие камеры из второго экструдера.

Таким образом изготавливают кусок мыла, имеющий крестообразное сечение (см. фиг.12 и 13).

На фиг.14-17 показан другой вариант выполнения, в котором сопло (4) выполнено предпочтительно в форме цилиндра, имеющего прямоугольное основание. Внутренняя полость этого цилиндра имеет три отдельные камеры (6а, 6b, 6с), открывающиеся в три отдельных входа (5а, 5b, 5с). Две из камер (6b и 6с) открываются во входы (5b и 5с) на боковой стенке. Другая камера (6а) открывается во вход (5а), расположенный на основании цилиндра. Две камеры (6b и 6с) выступают в камеру (6с) на входе (5а) и, таким образом, камера имеет Н-образное поперечное сечение. Мыло (2), изготовленное согласно этому варианту выполнения, имеет отдельные слои (12b и 12с) на и под средним слоем (12а). Верхний и нижний слои (12b и 12с) могут быть такой же ширины, что и средний слой (12а) или отличаться от него по ширине.

В другом варианте выполнения, показанном на фиг.20 и 21, сопло (4) выполнено предпочтительно в форме цилиндра, имеющего прямоугольное основание. Внутренняя полость цилиндра содержит главную камеру (6а), открывающуюся во вход (5а), расположенный на основании цилиндра. Главная камера окружена камерами (6b, 6c, 6d, 6e, 6f, 6g, 6h, 6i), открывающимися во входы (5b, 5c, 5d, 5e, 5f, 5g, 5h, 5i), расположенные в боковых стенках цилиндра. Камеры (6b, 6c, 6d, 6e, 6f, 6g, 6h, 6i) с отверстиями в боковых стенках выступают в главную камеру наподобие зубцов расчески.

Мыло (11), изготовленное согласно этому варианту выполнения, имеет слои различных цветов (12b и 12i) на и под средним слоем (12а) (фиг.24 и 25).

Выход (7) закрывается крышкой (13), несущей на себе корпус (14) для формирования заготовки из пасты, выходящей из сопла. Образованная таким образом заготовка имеет поперечное сечение корпуса (14) (фиг.26 и 27).

В предпочтительном варианте выполнения разделитель (10) в форме клина расположен снаружи стенки сопла, чтобы направлять пасту, покидающую экструдер (2), в раздельные входы. Этот разделитель (10) предпочтительно имеет поперечное сечение равнобедренного треугольника. Когда паста достигает вершины треугольника, она течет равным образом вверх и вниз ко входам (5) камеры.

Мыло, выходящее из сопла (4) в виде заготовки, имеющей различные слои, перемещается конвейером под прессом для нарезания на предварительно отформованные куски, готовые к упаковке. Здесь угол (α) оси заготовки (Т9) и угол оси пресса (Р) могут изменяться для создания различных визуальных эффектов на куске мыла изменением угла слоев мыла по отношению к оси мыла. Например, угол от 0 до 89° между осью заготовки и осью пресса обеспечивает диагональный слой на куске мыла. Если этот угол составляет 90°, слои имеют такой же угол к оси мыла (фиг.28).

В другом варианте куски мыла могут проходить через пресс два раза или более, после их поворота на угол (в направлении М1 или М2) после первой стадии прессования. Таким образом могут быть получены более сложные слои (фиг.29). Мыльные пасты, вытекающие из отдельных экструдеров, могут иметь одинаковые или разные характеристики, например влажность, насыщение жирных кислот и т.д.

Несмотря на то, что устройство по изобретению было описано с конкретной ссылкой на мыло, оно может быть использовано для других продуктов, упомянутых здесь.

Компоненты устройства могут быть изготовлены заодно или отдельно.

Промышленная применимость

Мыльная основа находится в жидкой фазе, имеющей влажность 30-32% и температуру 80-85°С. После стадии нейтрализации в мыло добавляют несколько добавок и регулируют кислотность (рН). Затем мыльную пасту выпрессовывают и направляют на сушильную установку.

В сушильной установке туалетные сорта мыла сушат до влажности 15-16%, а банные сорта мыла - до 24-25%. Затем мыло строгают и экструдируют из сушильного экструдера.

При прохождении решетки сушильного экструдера мыло приобретает пастообразную форму благодаря действию ножа в виде вращающейся лопасти. Затем мыльная паста поступает в емкости и заливается в верхний спиральный шнек автоматического аппарата. Датчик аппарата предотвращает утечки и загрузку избыточного количества.

В верхнем спиральном шнеке аппарата мыло перемещается давлением, создаваемым вращением спирального шнека и перемешивается, при этом в него добавляются краситель, ароматизатор и другие добавки. Мыльную пасту также выдавливают из решетки в конце спирального шнека под давлением.

Нож в виде лопасти перед этой решеткой разрезает пасту, которая приобретает форму палочек, имеющих определенный размер. Во время этих стадий добавляют ароматизатор, краситель и другие добавки и тщательно перемешивают. Мыльная паста в виде палочек становится более однородной и пригодной для продолжения процесса.

Полученная мыльная паста проходит через два сопла, соответственно, сливается на несущий конвейер на выходе из аппарата и поступает к верхнему соплу экструдера (2).

Здесь паста перемешивается таким же образом под воздействием движущей силы и силы вращения спиральных шнеков и приобретает однородную структуру. Паста проходит через решетку в конце верхнего сопла и нарезается ножом в виде лопасти на конце решетки, и в третий раз получается мыльная паста в виде палочек одинакового размера. Эту пасту заливают в нижнее сопло экструдера (2), который находится под вакуумом.

Воздействие вакуума на этой стадии процесса очень важно, чтобы воздух, попавший в мыльную пасту, удалялся вакуумом, чтобы таким образом предотвратить образование пузырей, трещин, щелей и деформаций вследствие попадания воздуха. Снова, таким же образом, мыло перемешивается под воздействием движущей силы и силы вращения спиральных шнеков и продвигается дальше. В этой стадии нет решетки и ножа в виде лопасти. Мыльная паста проходит через верхнее и нижнее сопла аппарата и верхнее и нижнее сопла экструдера.

На последней стадии, а именно у выхода нижнего сопла экструдера (2), находится масляный нагреватель. Этот нагреватель нагревает мыльную пасту до температуры 70-80°С. Мыльная паста, включающая ароматизатор, краситель и добавки, течет в головку на выходе экструдера под действием температуры и вакуума, создаваемых в процессе непрерывной работы.

Тот же процесс, что описан выше, повторяется в другом аппарате и экструдере (2) таким же образом для второй мыльной пасты, имеющей другой ароматизатор, краситель и добавки, чем первая мыльная паста.

Второй аппарат и экструдер установлены под углом 90° к первому аппарату и экструдеру. Непосредственно в точке их соединения под углом 90° расположено сопло, посредством которого перемешиваются мыльные пасты, имеющие разный аромат, цвет и добавки.

Две мыльные пасты, имеющие разный цвет и аромат, проходят через раздельные головки (3) экструдеров и встречаются в сопле по изобретению, и это сопло, благодаря своей уникальной конструкции, перемешивает мыльные пасты с получением мыльной заготовки, имеющей разноцветные полоски с особым рисунком.

Мыльная паста, выходящая из сушильных емкостей, поступающая сначала в автоматический аппарат в направлении «Х» и проходящая через экструдер, перемешивается с другой мыльной пастой, перемещаемой по направлению «Y», в точке соединения «XY».

Для перемешивания одна из мыльных паст, которая нагревается до температуры 60-80°С и продвигается под вакуумом спиральным шнеком в направлении Х, входит во вход (5а) и заполняет одну из камер (6а) и быстро проходит под вакуумом в направлении Х.

Мыльная паста, имеющая другой цвет, аромат и добавки, протекает из входов в верхней и нижней стенках сопла в камеры (6b-6i), выступающие в главную камеру (6а).

Мыло, протекающее в направлении «Х», попадает на стенки камер (6b-6i), которые закрыты для мыльной пасты, поступающей по направлению Х, но открыты с другой стороны. Поэтому, когда мыльная паста поступает к этим камерам, образуются полости в мыльной пасте, объем которых равен камере. Эти полости заполняет другая мыльная паста, поступающая из другого экструдера и боковых камер (6b-6i). Благодаря нагревателям головок экструдеров мыльные пасты, нагретые до 60-80°С, перемешиваются вследствие наличия вакуума в камерах.

Поскольку система действует непрерывно, мыло проходит дальше с постоянной скоростью и смешивается в выходе (7) под вакуумом и выходит из выхода в виде цветной полосатой заготовки мыла.

Расстояние между камерами, открывающимися в боковые стенки в горизонтальном и вертикальном направлениях, имеет большое значение, поскольку оно влияет на толщину слоев мыла и может вызвать образование трещин и щелей в месте стыка слоев.

В случае объединения расположенных вертикально камер слои расслаиваются, так как слои, поступающие по направлению Х, будут терять контакт друг с другом. Предпочтительно, расстояние между камерами в горизонтальном и вертикальном направлениях составляет от 0,1 до 5 см.

Полосатое мыло может сочетать мыло, содержащее крем и одновременно ароматное мыло, и пользователь может получать смягчающее и питающее воздействие, а также наслаждаться ароматом. При использовании, а именно, когда мыло мылится под воздействием воды, все перемешанные слои (2) мылятся и растворяются одинаково. Полосатое мыло действует так же, как и обычное мыло в отношении очистки, удаления грязи, и не оказывает вредного воздействия на кожу.

Кроме того, пользователь получает удовольствие от внешнего вида полосатого мыла.

Для объединения отдельных цветных слоев мыла не используется никакая добавка, связующее или промежуточный слой.

1. Устройство для изготовления слоистого продукта из высоковязкого материала, который затвердевает в сухом состоянии, содержащее по меньшей мере два экструдера (2), в которые подают пасты, имеющие различные характеристики, и по меньшей мере одну головку (3), расположенную в месте соединения экструдеров для перемешивания паст друг с другом, причем в указанной головке установлено сопло (4), имеющее отдельные входы (5), раздельные камеры (6) и один общий выход для отдельных паст, подаваемых к отдельным входам (5), для их экструдирования из указанного одного выхода с получением слоистой заготовки, отличающееся тем, что устройство дополнительно содержит пресс (8) для формования и нарезания заготовки прессованием в виде кусков слоистого продукта, причем указанный пресс выполнен с возможностью изменения угла между осью заготовки и осью пресса (8) для создания различных визуальных эффектов на куске регулированием различных углов слоев продукта к оси куска слоистого продукта.

2. Устройство по п.1, отличающееся тем, что каждая из камер (6) открывается в отдельный вход (5), и все они соединены в общем выходе, имеющем поперечное сечение, соответствующее желаемой форме изделия (11).

3. Устройство по п.1 или 2, отличающееся тем, что камеры (6а и 6b) отделены одна от другой стенкой (15) в форме цилиндра, имеющего по меньшей мере два входа, один из которых находится на основании (5а), а другой начинается во внутренней части боковой стенки цилиндра и проходит до места непосредственно перед выходом.

4. Устройство по п.3, отличающееся тем, что в стенке (15) участок вблизи входов скошен, а участок вблизи выхода плоский.

5. Устройство по п.1 или 2, отличающееся тем, что сопло (4) имеет форму цилиндра с прямоугольным основанием, внутренняя полость которого разделена на четыре камеры (6а, 6b, 6с и 6d) посредством вертикальной (15а) и двух горизонтальных стенок (15b и 15с), причем две камеры (6а и 6b) открываются во входы (5а и 5b), обеспеченные на основании цилиндра, а две другие камеры (6с и 6d) открываются в два отдельных входа (5с и 5d), обеспеченных на боковых стенках цилиндра.

6. Устройство по п.1 или 2, отличающееся тем, что сопло (4) имеет форму цилиндра с прямоугольным основанием, внутренняя полость которого разделена на три отдельных камеры (6а, 6b, 6с), открывающихся в три отдельные входа (5а, 5b, 5с), при этом две из камер (6b и 6с) открываются во входы (5b и 5с), обеспеченные на боковых стенках цилиндра, а последняя камера (6а) открывается во вход (5а), обеспеченный на основании цилиндра, причем две из камер (6b и 6с) выступают в камеру (6а), которая открывается во вход на основании (5а), и таким образом образуют поперечное сечение в форме «Н».

7. Устройство по п.1 или 2, отличающееся тем, что сопло имеет форму цилиндра с прямоугольным основанием, содержащего главную камеру (6а), открывающуюся во вход (5а), обеспеченный на основании цилиндра, и несколько камер (6b, 6с, 6d, 6е, 6f, 6h, 6i), выступающих в главную камеру наподобие зубцов расчески и открывающихся во входы, обеспеченные на боковых стенках цилиндра.

8. Устройство по п.1 или 2, отличающееся тем, что выход (7) закрыт крышкой (13), несущей соответствующий корпус (14).

9. Устройство по п.1 или 2, отличающееся тем, что сопло имеет разделитель (10) в форме клина, расположенный снаружи боковой стенки, чтобы равномерно направлять пасту, поступающую из экструдера (2), в отдельные входы.

10. Устройство по п.1 или 2, отличающееся тем, что сопло содержит разделитель, имеющий поперечное сечение в форме равнобедренного треугольника.

11. Устройство по п.1 или 2, отличающееся тем, что оно содержит конвейер (9) для переноса полученной из сопла заготовки (11), имеющей разные слои, к прессу.

12. Способ получения кусков слоистого продукта из высоковязкого материала, который затвердевает в сухом состоянии, с использованием устройства по п.1, предусматривающий подачу паст, имеющих различные характеристики, через экструдеры, экструдирование их через один выход с получением слоистой заготовки, формование и нарезание заготовки путем ее прессования в прессе, при этом после первого прессования осуществляют изменение угла между осью заготовки и осью пресса и осуществляют следующее прессование заготовки для создания различных визуальных эффектов на куске слоистого продукта.

13. Способ по п.12, в котором стадия изменения угла включает поворот куска вокруг его оси на определенный угол.

14. Способ по п.12 или 13, в котором пасты, подаваемые из разных экструдеров, одинаковы в отношении таких характеристик, как влажность, насыщение жирных кислот, цвет, добавки и аромат.

15. Способ по п.12 или 13, в котором пасты, подаваемые из разных экструдеров, различаются в отношении таких характеристик, как влажность, насыщение жирных кислот, цвет, добавки и аромат.

16. Продукт, полученный способом по любому из пп.12-15.

17. Продукт по п.16, полученный из мыльной пасты.