Экструдирование фасонных деталей из пластмассы, сшиваемой пероксидными связями

Иллюстрации

Показать всеЗадачей изобретения является получение высококачественных фасонных деталей. Изобретение относится к способу экструдирования фасонных деталей из сшитой пероксидными связями пластмассы, предпочтительно труб, при котором сшиваемая пластмасса нагревается в экструдере и непрерывно подводится к инструменту выдавливания для изготовления фасонной детали. По меньшей мере частичная сшивка пластмассы в инструменте выдавливания происходит за счет нагрева пластмассы выше температуры сшивания. Для улучшения этого способа предусмотрено, что посредством регулирующего температуру устройства температура нерасплавившейся пластмассы в экструдере поднимается до значения выше области плавления кристаллитов пластмассы, но ниже температуры сшивания и только после входа в инструмент выдавливания за счет нагрева поднимается выше температуры сшивания. 2 н. и 19 з.п. ф-лы, 2 ил.

Реферат

Данное изобретение относится к способу экструдирования фасонных деталей из пластмассы, сшитой пероксидными связями, предпочтительно труб, причем сшиваемую пластмассу нагревают в экструдере и непрерывно подводят к инструменту выдавливания для изготовления фасонной детали, происходит, по меньшей мере, частичное сшивание пластмассы в инструменте выдавливания путем нагрева пластмассы выше температуры сшивания.

Такой способ известен, например, из документа ЕР 0999030 A1. Этим способом производятся трубы из сшиваемой пероксидными связями пластмассы. При этом трубы состоят из полиэтилена, к которому добавлен органический пероксид как средство, образующее поперечные связи, и добавлено средство антиокисления. Вместо полиэтилена также может применяться другой полиолефин. При описанном в ЕР 0999030 способе нерасплавленная смесь из пластмассы и пероксида подается в экструдер через известную загрузочную воронку. Экструдер подает пластмассу в инструмент выдавливания, в котором производятся, в конце концов, трубы и проводится сшивание пластмассы. Для этого в область инструмента выдавливания подводится тепло, которое запускает процесс сшивания пластмассы. Пластмасса сначала расплавляется в инструменте выдавливания со средством сшивки и нагревается выше температуры сшивания. Сшивающийся в инструменте выдавливания материал затем выходит из инструмента выдавливания как экструдированная труба. Чтобы избежать преждевременного расплавления и сшивания пластмассы, экструдер конструировался особенно коротким и снабжался, кроме того, охлаждающим устройством по его внешнему периметру.

Изготовленные трубы особенно подходят для водопровода. Проблематичным при производстве таких труб оказывается соблюдение технологических параметров. Несоблюдение технологии может приводить к сильным отклонениям по качеству при производстве труб или фасонных деталей.

Кроме того, непредвиденная сшивка может приводить к нежелательным напряжениям и нагрузкам в экструдере или инструменте выдавливания. Наряду с неудовлетворительным качеством изготовленной трубы могут последовать повреждения в инструменте выдавливания или экструдере.

Задачей изобретения поэтому является улучшить упомянутый вначале способ таким образом, чтобы способ лучше поддавался управлению при как можно более однородном и высоком качестве изготовленных фасонных деталей.

Эта задача в способе экструдирования труб из сшитой пероксидными связями пластмассы, при котором пластмассу нагревают в экструдере и непрерывно подводят к инструменту выдавливания для изготовления трубы, и, по меньшей мере, частичная сшивка пластмассы происходит в инструменте выдавливания за счет нагрева пластмассы выше температуры сшивания, согласно изобретению решается тем, что

-а- в экструдер подают смесь из крупы или гранулята, содержащую подлежащую сшивке пластмассу, перемешанную со средством сшивки и стабилизатором или другими компонентами,

-б- посредством регулирующего температуру устройства температуру нерасплавившейся пластмассы в экструдере повышают до значения выше области плавления кристаллитов пластмассы, но ниже температуры сшивания, причем температура сшивания примерно на 30% выше температуры плавления, так что пластмассу переводят в расплавленное состояние,

-в- давление расплава в экструдере перед входом расплавленной пластмассы в инструмент выдавливания составляет 700-1500 бар,

-г- с помощью дополнительных нагревательных устройств температуру расплавленной пластмассы в инструменте выдавливания повышают до значения по меньшей мере на 15% выше температуры сшивания и пластмассу приводят в сшитое или частично сшитое состояние, причем степень сшивки составляет более 60% при выходе трубы из инструмента выдавливания.

Это решение позволяет лучше реализовать способ производства фасонных деталей из сшитых пластмасс. Целенаправленным нагревом пластмассы до значений температур выше области плавления кристаллитов уже в экструдере можно достигать гомогенизации пластмассы уже перед собственно инструментом выдавливания, вследствие чего можно достигать улучшения качества изготовленной фасонной детали. За счет управляемого подъема температуры пластмассы также можно улучшать качество изготовленной фасонной детали. Сшивание целенаправленно происходит только в инструменте выдавливания. Так как разница между температурой плавления и температурой сшивания все же сравнительно мала, здесь также можно лучше управлять сшиванием и повышать степень образования поперечных связей.

При этом может быть преимуществом, если тепло подается к экструдеру снаружи регулирующим температуру устройством. Выяснилось, что при такой схеме легче поддается управлению и контролю ход температуры в экструдере.

Кроме того, может оказаться благоприятным, если регулирующим температуру устройством отводится тепло изнутри экструдера. Это может происходить, например, с помощью средства охлаждения в рассверленной полости в шнеке экструдера. Температура пластмассы может очень точно определяться и поддерживаться за счет подведения тепла в экструдер снаружи или отведения изнутри. Таким образом может также улучшаться качество изготовленных фасонных деталей.

Поставленная задача в устройстве для осуществления способа согласно изобретению, содержащем экструдер с впуском и выпуском, подводящее устройство для подачи пластмассы к экструдеру во впуск экструдера и инструмент выдавливания на выпуске экструдера, согласно изобретению решается тем, что

-а- предусмотрено регулирующее температуру устройство для повышения температуры нерасплавленной пластмассы в экструдере до величины выше области плавления пластмассы, но ниже температуры сшивания пластмассы, причем температура сшивания пластмассы примерно на 30% выше температуры плавления, причем регулирующее температуру устройство содержит, по меньшей мере, одно нагревательное устройство снаружи шнека экструдера, причем давление расплавленной пластмассы в экструдере на входе в инструмент выдавливания составляет 700-1500 бар, и

-б- дополнительные нагревательные устройства служат для повышения температуры расплавленной пластмассы в инструменте (15) выдавливания до значения по меньшей мере на 15% выше температуры сшивания.

Далее, может оказаться благоприятным, если используется двухшнековый экструдер. При таком двухшнековом экструдере можно повысить выход произведенных фасонных деталей. Кроме того, оказалось, что в двухшнековом экструдере можно более точно управлять температурным режимом пластмассы.

Согласно предпочтительному варианту выполнения изобретения температура пластмассы в инструменте выдавливания может устанавливаться подачей тепла снаружи к инструменту выдавливания. При подводе тепла снаружи можно лучше контролировать температуру. Кроме того, упрощается конструкция установки.

Кроме того, за счет подачи тепла изнутри в инструмент выдавливания также можно улучшить температурный режим, чтобы обеспечить возможность более быстрого подъема температуры пластмассы.

Для реализации способа может оказаться благоприятным, если температура пластмассы в инструменте выдавливания, по меньшей мере, на 15% выше температуры сшивания. Под температурой сшивания должна пониматься температура, при которой возникают обусловленные разрушением пероксидов радикалы, которые ведут к сшиванию пластмассы. Время и, соответственно, скорость этого разрушения определены периодом полураспада пероксида, который составляет примерно 3 минуты при способе согласно изобретению. Таким образом можно достигать особенно высокой степени образования поперечных связей во время непрерывно текущего способа.

Также может оказаться выгодным, если температура пластмассы перед входом в инструмент выдавливания не более чем на 30% превышает область температур плавления кристаллитов пластмассы. Вследствие этого можно эффективно предотвращать преждевременное сшивание пластмассы.

Также при реализации способа может оказаться выгодным, если температура сшивания пластмассы примерно на 30% выше области температур плавления кристаллитов. Соответственно можно регулировать состояние пластмассы путем введения средств сшивки и возможных других добавок.

При этом может оказаться благоприятным, если температура плавления пластмассы лежит примерно в диапазоне 125-140°С, предпочтительно составляет примерно 135°С.

Также может оказаться выгодным, если температура сшивания пластмассы лежит примерно в диапазоне 165-185°С, предпочтительно составляет 175°С.

Для изготовленной фасонной детали и ее качества может оказаться выгодным, если степень образования поперечных связей в пластмассе при выходе из инструмента выдавливания составляет больше чем 60%, предпочтительно больше чем 70%.

Чтобы во время расплавления получать наилучшим образом гомогенизированную пластмассу, может оказаться выгодным, если при прохождении в экструдере температура нерасплавленной пластмассы повышается от примерно 120-140°С, предпочтительно 130°С, до температуры выше температуры плавления. Пластмасса может быть подогрета, например, уже перед подачей к экструдеру.

Для повышения качества изготовленной фасонной детали может оказаться выгодным, если фасонная деталь после выхода из инструмента выдавливания далее остается при температуре выше температуры сшивания. Вследствие этого сшивание может проводиться дальше и может быть достигнута полная сшивка.

После полной сшивки фасонная деталь может охлаждаться. Охлаждением можно сокращать время до дальнейшей обработки фасонной детали.

Кроме того, может оказаться благоприятным, если давление в расплаве перед входом в инструмент выдавливания не превышает примерно 700-1500 бар, предпочтительно 1200 бар. Также вследствие этого можно сокращать нагрузки в устройстве для осуществления способа по сравнению с обычными способами.

В устройстве согласно изобретению можно осуществлять соответствующий изобретению способ и достигать преимуществ согласно изобретению.

Кроме того, может быть преимуществом, если внутри экструдера предусмотрено охлаждающее устройство. Вследствие этого может осуществляться комбинация из нагрева с внешней стороны экструдера и охлаждения на внутренней стороне экструдера и тем самым поддерживаться целенаправленный температурный режим пластмассы.

Кроме того, может быть выгодно, если инструмент выдавливания может нагреваться. За счет этого можно ускорять сшивание в инструменте выдавливания.

Преимуществом может при этом являться то, что инструмент выдавливания может нагреваться как изнутри, так и снаружи. Тогда может ускоряться процесс сшивки.

Кроме того, может оказаться выгодным, если длина шнека экструдера вблизи выпуска является большей, чем длина участка вблизи впуска. Это может вести к особенно щадящей обработке пластмассы.

Также может оказаться выгодным, если экструдер снабжен двумя шнеками и выполнен как двухшнековый экструдер. При этом увеличивается скорость подачи и происходит особенно щадящая обработка материала пластмассы.

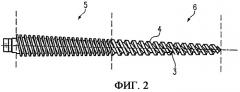

В предпочтительном варианте выполнения изобретения шнек экструдера может содержать, по меньшей мере, два участка с различным шагом. За счет этого тоже можно целенаправленно влиять на температуру пластмассы во время прохождения через экструдер.

В следующем варианте выполнения изобретения шнек экструдера, по меньшей мере на одном участке, может содержать смесительный элемент, с помощью которого может происходить лучшее перемешивание и гомогенизация расплава пластмассы.

Преимуществом может при этом являться то, что шаг шнека на участке в направлении подачи, лежащем ближе к выпуску, является большим, чем на участке, лежащем ближе к впуску. Таким образом можно положительно влиять на температурный режим.

Также может оказаться выгодным, если толщина стенок лопастей участка шнека в направлении подачи возрастает. Это может положительно отражаться на поведении пластмассы во время ее прохождения.

Кроме того, может оказаться выгодным, если диаметр шнека экструдера уменьшается в направлении подачи.

Чтобы упростить охлаждение шнека экструдера, шнек может быть выполнен полым.

Далее, изобретение разъясняется подробнее на примере выполнения.

Чертежи показывают:

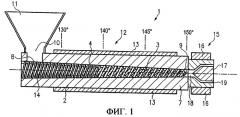

Фиг.1 - схематическое изображение соответствующего изобретению устройства для осуществления способа согласно изобретению;

Фиг.2 - шнек экструдера устройства согласно изобретению.

На фиг.1 показано устройство 1, которое включает в себя экструдер 2 со шнеком 3, на котором размещена спираль 4.

Шнек 3 экструдера 2 представлен на фиг.2 в увеличенном масштабе. Шнек 3 выполнен, конически суживаясь в направлении подачи, и располагает первым участком 5 и вторым участком 6, причем шаг спирали 4 отличается на участках 5 и 6. На первом участке 5 шаг шнека меньше, чем на втором участке 6. Кроме того, толщина стенок лопастей шнека в направлении подачи на первом участке 5 меньше, чем на втором участке 6.

Шнек 3 размещен в цилиндре 7 экструдера 2, причем цилиндр 7 располагает впуском 8 и выпуском 9.

Во впуске 8 над отверстием 10 цилиндра 7 находится подводящее устройство в форме воронки 11.

Далее, устройство располагает регулирующим температуру устройством 12 с нагревательным устройством 13 снаружи, на цилиндре 7. Нагревательное устройство 13 может содержать при этом несколько нагревательных элементов, так называемых нагревательных лент.

Дополнительно шнек 3 выполнен полым и позволяет прохождение охлаждающей среды устройства 14 охлаждения.

На выпуске 9 экструдера 2 находится инструмент 15 выдавливания, который располагает как внутри, так и на внешней стороне нагревательными устройствами 16 и 17. К выпуску 9 экструдера 2 присоединяется впуск 18 инструмента 15 выдавливания. Через выпуск 19 инструмента выдавливания изготовленная фасонная деталь может выходить из устройства.

Далее, подробнее разъясняется принцип действия и функционирование устройства согласно изобретению.

Для осуществления способа смешивается и подается в воронку 11 смесь из полиолефина, как, например, полиэтилен марки HD-PE/UHMPE, или другой сшиваемой пластмассы вместе со средством сшивки, например органическим пероксидом, с температурой сшивания от 180 до 210°С при периоде полураспада от 1 мин и стабилизатора или других составных частей. Полиэтилен может использоваться в виде крупы или гранулята, стабилизатор - как порошок или гранулят и пероксид - как жидкость, гранулят или порошок. Изготовленные трубы являются так называемыми PE-Xa-трубами, причем марка PE-Ха (полиэтилен, усиленная архитектура) указывает на сшитую пластмассу. Через отверстие 10 и впуск 8 смесь попадает в экструдер 2. Шнек 3 экструдера 2 приводится в действие не представленным на чертеже приводом непрерывно, вследствие чего происходит поступательное движение пластмассы от впуска 8 к выпуску 9. За счет конструкции шнека 3 на пути от впуска 8 к выпуску 9 происходит смешивание пластмассы и нагрев, причем конструктивное оформление шнека 3 поддерживает нагрев. Процесс нагрева дополнительно управляется нагревательным устройством 13 и устройством 14 охлаждения, причем посредством нагревательного устройства 13 или устройства 14 охлаждения тепло может целенаправленно подводиться к пластмассе и, соответственно, отводиться. Таким образом может происходить особенно равномерный нагрев и гомогенизация пластмассы, а также стабилизаторов и средства сшивки. При этом вплоть до выпуска 9 пластмасса нагревается до температуры выше температуры ее плавления, однако ниже температуры сшивания. В данном примере температура плавления составляет примерно 160°С. В зависимости от свойств пластмассы это значение может меняться по-разному. Температура сшивания в данном примере составляет 175°С. Теперь только более расплавленная пластмасса, однако еще не сшитая пластмасса, попадает через впуск 18 в инструмент 15 выдавливания, где ей придается окончательная форма. Посредством нагревательных устройств теперь происходит дальнейшее нагревание пластмассы от примерно 160°С до значения выше температуры сшивания, причем в предпочтительном примере температура пластмассы повышается до 230°С. Вследствие этого имеет место сильное сшивание пластмассы в инструменте выдавливания. При этом степень сшивки, как мера образования поперечных связей, составляет более 70% согласно германскому промышленному стандарту DIN 16892.

Поскольку в инструменте выдавливания происходит только незначительный дальнейший нагрев уже расплавленной пластмассы, это отражается положительно на соблюдении заданного размера изготовленных фасонных деталей, которые выходят на выпуске 19 инструмента 15 выдавливания. Возможно таким образом изготовлять фасонные детали при строгом соблюдении заданного размера и высокой степени сшивки пластмассы. Вместо полиэтилена и, соответственно, полиолефинов возможно использование также других сшиваемых пластмасс.

На последующих этапах обработки выходящая на выпуске 19 инструмента 15 выдавливания фасонная деталь может продолжать нагреваться выше температуры сшивания, чтобы достичь полной сшивки. Дополнительно может быть предусмотрено устройство охлаждения, которым фасонная деталь может охлаждаться после полной сшивки, чтобы иметь возможность как можно быстрее подавать ее на дальнейшие этапы обработки.

Целенаправленным щадящим нагревом пластмассы в экструдере достигается хорошая гомогенизация пластмассы. Кроме того, могут сокращаться нагрузки в экструдере, так как может предотвращаться нежелательное сшивание. На фиг.1 отмечены различные точки с указанием соответствующей температуры. По этому определяют, насколько непрерывно происходит нагрев пластмассы во время прохождения. Таким образом, температура поднимается от примерно 130 до 140°С, 145°С и, наконец, до 150°С и слегка выше этого. Кроме того, выявилось также конструктивное оформление шнека 3, как особенно выгодное для осуществления способа. Специальный шаг спирали и конструктивное оформление шнека поддерживают равномерное смешивание и нагревание пластмассы.

Изготовленные способом согласно изобретению трубы подходят для санитарных водопроводов холодной и горячей воды, панельного отопления в полу и стенного отопления, подсоединения нагревателей, дальних теплопроводов, проложенных в земле, газовых, водяных и сточных трубопроводов, трубопроводов для сжатого воздуха, промышленных сетей трубопроводов для жидких и газообразных сред, земляных коллекторов и труб особого применения.

1. Способ экструдирования труб из сшитой пероксидными связями пластмассы, при котором пластмассу нагревают в экструдере (2) и непрерывно подводят к инструменту (15) выдавливания для изготовления трубы, и, по меньшей мере, частичная сшивка пластмассы происходит в инструменте выдавливания за счет нагрева пластмассы выше температуры сшивания, отличающийся тем, что содержит следующие операции:

а) в экструдер (2) подают смесь из крупы или гранулята, содержащую подлежащую сшивке пластмассу, перемешанную со средством сшивки и стабилизатором или другими компонентами,

б) посредством регулирующего температуру устройства (12) температуру не расплавившейся пластмассы в экструдере повышают до значения выше области плавления кристаллитов пластмассы, но ниже температуры сшивания, причем температура сшивания примерно на 30% выше температуры плавления, так что пластмассу переводят в расплавленное состояние,

в) давление расплава в экструдере перед входом расплавленной пластмассы в инструмент выдавливания составляет 700-1500 бар,

г) с помощью дополнительных нагревательных устройств (16, 17) температуру расплавленной пластмассы в инструменте выдавливания повышают до значения по меньшей мере на 15% выше температуры сшивания и пластмассу приводят в сшитое или частично сшитое состояние, причем степень сшивки составляет более 60% при выходе трубы из инструмента выдавливания.

2. Способ по п.1, отличающийся тем, что регулирующим температуру устройством (12) подводят тепло к экструдеру снаружи.

3. Способ по п.1 или 2, отличающийся тем, что регулирующим температуру устройством отводят тепло изнутри экструдера.

4. Способ по п.1, отличающийся тем, что давление расплава составляет 1200 бар.

5. Способ по п.1, отличающийся тем, что используют двухшнековый экструдер.

6. Способ по п.1 или 2, отличающийся тем, что температуру пластмассы в инструменте выдавливания обеспечивают подачей тепла снаружи к инструменту выдавливания.

7. Способ по п.3, отличающийся тем, что температуру пластмассы в инструменте выдавливания обеспечивают подачей тепла снаружи к инструменту выдавливания.

8. Способ по п.1, отличающийся тем, что температуру формованного изделия после выхода из инструмента выдавливания и далее удерживают выше температуры сшивания.

9. Способ по п.1, отличающийся тем, что формованное изделие после сшивания охлаждают.

10. Устройство для осуществления способа по любому из пп.1-9, содержащее экструдер (2) со впуском (8) и выпуском (9), подводящее устройство (11) для подачи пластмассы к экструдеру во впуск экструдера (2), и инструмент (15) выдавливания на выпуске (9) экструдера, отличающееся тем, что

а) предусмотрено регулирующее температуру устройство (12) для повышения температуры нерасплавленной пластмассы в экструдере до величины выше области плавления пластмассы, но ниже температуры сшивания пластмассы, причем температура сшивания пластмассы примерно на 30% выше температуры плавления, причем регулирующее температуру устройство (12) содержит, по меньшей мере, одно нагревательное устройство (13) снаружи шнека (3) экструдера (2), причем давление расплавленной пластмассы в экструдере (2) на входе в инструмент выдавливания составляет 700-1500 бар, и

б) дополнительные нагревательные устройства (16, 17) служат для повышения температуры расплавленной пластмассы в инструменте (15) выдавливания до значения по меньшей мере на 15% выше температуры сшивания.

11. Устройство по п.10, отличающееся тем, что внутри экструдера (2) предусмотрено устройство (14) охлаждения.

12. Устройство по п.10 или 11, отличающееся тем, что инструмент (15) выдавливания выполнен обогреваемым.

13. Устройство по п.12, отличающееся тем, что инструмент (15) выдавливания выполнен с возможностью нагревания как изнутри, так и снаружи.

14. Устройство по п.10, отличающееся тем, что длина шнека (3) экструдера (2) между впуском и выпуском больше, чем длина подачи.

15. Устройство по п.10, отличающееся тем, что экструдер (2) имеет два шнека и выполнен как двухшнековый экструдер.

16. Устройство по п.14 или 15, отличающееся тем, что шнеки экструдера (2) имеют, по меньшей мере, два участка с различным шагом.

17. Устройство по п.16, отличающееся тем, что шаг участка, расположенного в направлении подачи ближе к выпуску, больше, чем шаг участка, расположенного ближе к впуску.

18. Устройство по п.10, отличающееся тем, что шнек экструдера (2) имеет, по меньшей мере, на одном участке смесительный элемент.

19. Устройство по п.10, отличающееся тем, что толщина стенки лопасти шнека увеличивается в направлении подачи.

20. Устройство по п.10, отличающееся тем, что диаметр шнека уменьшается в направлении подачи.

21. Устройство по п.10, отличающееся тем, что шнек выполнен полым.