Упаковочный элемент из термопластичного материала с как минимум одной ячейкой

Иллюстрации

Показать всеИзобретение касается хранения и транспортирования изделий, особо чувствительных к повреждению от толчков или сжатия. Упаковочный элемент выполнен из термопластического материала как минимум с одной ячейкой в виде усеченного конуса и характеризуется следующими отношениями ее геометрических параметров:

Ня/Dяy≤0,5 и αя≥αт,

где: Ня - высота ячейки, Dяy - условный диаметр ячейки, определяемый как диаметр условной цилиндрической ячейки, представляющей собой прямой круговой цилиндр высотой Ня и с площадью боковой поверхности S, равной площади боковой поверхности ячейки, так что Dяy=S/πНя, π - иррациональное число, выражающееся в виде бесконечной десятичной непериодической дроби: π=3,14159265358..., αя - угол наклона образующей боковой поверхности ячейки относительно условного перпендикуляра к плоскости дна ячейки, проведенного из точки пересечения указанной образующей с плоскостью дна ячейки в сторону этой образующей, αт - угол трения термопластичного материала. Упаковочный элемент имеет высокую прочность, экономичен в изготовлении и может легко извлекаться из штабеля. 2 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к упаковке коробчатого типа с цельным корпусом, отформованным из листового термопластичного материала с как минимум одной ячейкой, в которой расположено упакованное изделие, особо чувствительное к повреждению от толчков или сжатия. Таким изделием является, например, бисквит, конфета и другое подобное кондитерское изделие.

Уровень техники

Известен поддон из термопластичного материала, содержащий донную часть, установленную на опорных брусьях. Поддон изготовлен посредством соединения нескольких индивидуально изготовленных конструктивных элементов, а именно донная часть, элементы опорных брусьев, каждый из которых индивидуально трансформирован с однослойной или многослойной структурой. Донная часть представляет собой единую деталь, лицевой участок которой выполнен сплошным, а внутренний участок выполнен изогнутым со сформированными элементами жесткости, представляющими собой наклонные и вертикальные стенки (Патент RU №2152894 С2, МПК7 В65D 19/32; публ. 20.07.2000).

Признаки известного устройства, совпадающие с признаками заявленного технического решения, заключаются в наличии донной части.

Причина, препятствующая получению технического результата, который обеспечивается заявленным техническим решением, заключается в выполнении поддона из нескольких элементов, что требует дополнительных технологических операций и дополнительного оборудования, ведущего к удорожанию конструкции и снижению ее прочности.

Наиболее близким аналогом (прототипом) является упаковочный вкладыш, выполненный в виде прямоугольной пластины с ячейками (ложементами) для единичной укладки конфет, выполненных прямоугольной формы с донышком круглой формы (Патент РФ на промышленный образец №49798, дата регистрации 16.01.2002).

Признаки известного устройства, совпадающие с признаками заявленного технического решения, заключаются в том, что вкладыш выполнен с как минимум одной ячейкой, в которой расположено упакованное изделие.

Причина, препятствующая получению в известном техническом решении технического результата, который обеспечивается изобретением, заключается в истончении дна ячейки в процессе изготовления упаковочного вкладыша пневмоформованием из листового термопластичного материала, в значительном усилии распрессовки системы «вкладыш - формообразующая матрица» в процессе изготовления вкладыша формованием из листового термопластичного материала, а также в значительном усилии изъятия вкладыша из штабеля вкладышей (без упакованных изделий) после доставки этого штабеля к потребителю.

Раскрытие изобретения

Задача, на решение которой направлено изобретение, заключается в повышении прочности упаковочного элемента и надежности хранения и транспортирования упакованных в нем изделий, в снижении усилия изъятия упаковочного элемента из штабеля этих элементов (без изделий) после доставки этого штабеля к потребителю.

Технический результат, опосредствующий решение указанной задачи, заключается в минимизации площади поверхности той части листового или пленочного термопласта, которая не принимает участия в формовании ячеек упаковочного элемента, а также в уменьшении силы, препятствующей изъятию упаковочного элемента из штабеля, в котором эти элементы уложены для транспортирования к потребителю.

Достигается технический результат тем, что в упаковочном элементе из термопластичного материала с как минимум одной ячейкой указанная ячейка выполнена в виде усеченного конуса и характеризующейся следующими отношениями ее геометрических параметров:

Ня/Dяy≤0,5,

αя≥αт,

где:

Ня - высота ячейки,

Dяy - условный диаметр ячейки, определяемый как диаметр условной цилиндрической ячейки, представляющей собой прямой круговой цилиндр высотой Ня и с площадью боковой поверхности S, равной площади боковой поверхности ячейки, так что Dяy=S/π Ня,

π - иррациональное число, выражающееся в виде бесконечной десятичной непериодической дроби: π=3,14159265358...,

αя - угол наклона образующей боковой поверхности ячейки относительно условного перпендикуляра к плоскости дна ячейки, проведенного из точки пересечения указанной образующей с плоскостью дна ячейки в сторону этой образующей,

αт - угол трения термопластичного материала.

Новые признаки заявленного технического решения заключаются в упомянутом соотношении геометрических параметров ячейки.

Краткое описание чертежей

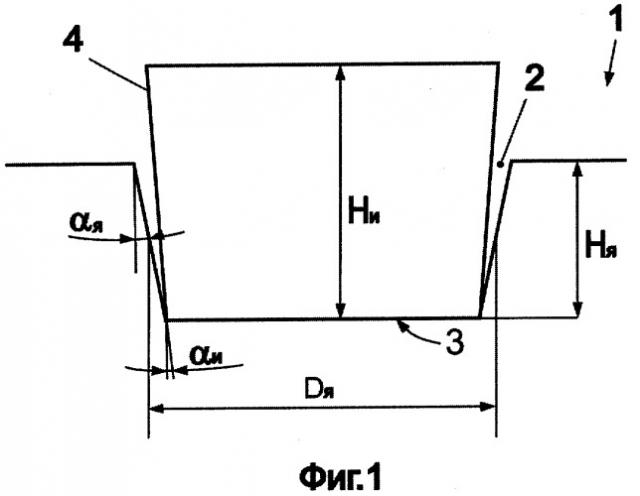

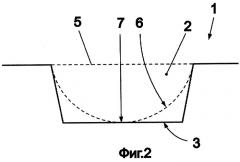

На фиг.1 показан фрагмент поперечного сечения упаковочного элемента с упакованным изделием, а именно одна ячейка этого элемента с расположенным в ней изделием; на фиг.2 показана та же ячейка без изделия.

Осуществление изобретения

Упаковочный элемент 1 выполнен из термопластического материала с ячейками 2, имеющими дно 3. В свою очередь каждая ячейка выполнена в виде усеченного конуса высотой Ня и условным диаметром Dяy. В ячейках 2 поштучно упакованы (расположены) изделия 4, также имеющие форму усеченного конуса, так что высота Ни изделия 4 равна или меньше удвоенной высоты Ня ячейки: Ни≤2·Ня. Это условие обеспечивает устойчивость положения изделия 4 в ячейке 2, так как центр тяжести изделия 4 в этом случае расположен не выше верхней границы ячейки 2 и в случае внешних силовых воздействий на рассматриваемую механическую систему вероятность переворота изделия 4 внутри ячейки является минимальной. Последнее также в определенной мере обусловлено отношением углов, когда угол αя наклона образующей боковой поверхности ячейки 2 относительно условного перпендикуляра к плоскости дна этой ячейки больше или равен углу αи наклона образующей боковой поверхности изделия 4 относительно условного перпендикуляра к плоскости дна ячейки 1: αя≥αи. Данное соотношение углов также обеспечивает относительно свободное размещение изделия 4 в ячейке 2, а также извлечения этого изделия из этой ячейки. Кроме того, упомянутый угол αя равен или больше угла трения αт материала, из которого сделан упаковочный элемент: αя≥αт. Это определяется необходимостью укладывания упаковочных элементов в штабели с целью их транспортирования (без упакованных изделий 2) и извлечения упаковочных элементов из штабеля. Особенно важно последнее, так как при достаточно плотном штабелировании упаковочных элементов их извлечение из штабеля часто ведет к тем или иным необратимым деформациям, что делает их непригодными для дальнейшего использования. Отсюда определение угла αя равным или превышающим угол αт трения материала, из которого сделан поддон: αя≥αт. В следующей таблице приведены значения углов трения αт для полимеров, используемых при изготовлении упаковочных элементов с ячейками:

| № п/п | Наименование материала (полимера) | Угол трения материала αт, град. |

| 1 | Полистирол глянцевый | 11,3 |

| 2 | Полистирол матовый | 11,9 |

| 3 | Полистирол металлизированный | 19,3 |

| 4 | Поливинилхлорид | 15,6 |

| 5 | Поливинилхлорид металлизированный | 14,6 |

| 6 | Полиэтилентерефталат | 14,6 |

| 7 | Полиэтилентерефталат металлизированный | 12,4 |

Выполнение условия (αя≥αт) дает возможность извлекать каждый отдельный упаковочный элемент из штабеля этих элементов (в штабеле изделий 4 нет) без риска механического повреждения этого отдельного упаковочного элемента, так как сила трения, препятствующая этому извлечению, будет меньше силы, приводящей к разрушению материала. Что касается обеспечения прочности упаковочного элемента 1 как такового (безотносительно к штабелю), то она достигается тем, что в процессе изготовления упаковочного элемента методом пневмовакуумного формования обеспечивается необходимое распределение термопластичного материала в сторону дна 3 ячейки 2 за счет того, что отношение высоты Ня ячейки к условному диаметру Dяy этой ячейки равно или меньше 0,5: Ня/Dяy≤0,5. Указанное соотношение для ячейки в форме прямого кругового цилиндра (H/D≤0,5) и определяется технологией пневмоформования упаковочного элемента с такими ячейками. Данная технология заключается в том, что заготовку 5 из листового или пленочного термопласта (фиг.2) устанавливают на формующую матрицу, на которую также устанавливают камеру формования (не показаны). Заготовку 5 разогревают до температуры формования и в камеру формования подают под давлением воздух. Под действием разности давлений происходит деформирование материала заготовки 5, так что этот материал растягивается в форме сферы 6 до соприкосновения с дном 3 в точке 7, где происходит фиксация этой сферы. После этого идет формирование углов пересечения дна и боковой поверхности ячейки за счет дальнейшего растягивания соответствующих (свободных) угловых участков сферы 6. В результате образуется соответствующая ячейка 2, геометрия которой повторяет геометрию соответствующего углубления матрицы. Растягиваясь, материал 5 истончается, вследствие чего снижается прочность упаковочного элемента в области дна 3 его ячеек. По этой причине целесообразно, чтобы в этом процессе формующего растягивания и соответствующего истончения материала принимала участие как можно бóльшая площадь этого материала. Чем бóльшая площадь материала участвует в процессе формующего растягивания материала, тем меньше проявляется эффект истончения этого материала в процессе формования упаковочного элемента и тем более прочным будет сформованный таким образом упаковочный элемент благодаря бóльшей толщине его стенок и особенно дна его ячеек. Основными параметрами, определяющими указанную площадь растягивания материала для ячейки в форме прямого кругового цилиндра, являются высота Н этой ячейки (и упаковочного элемента) и ее диаметр D, а именно их отношение. При этом достаточная прочность упаковочного элемента (за счет обеспечения достаточной толщины его стенок, а особенно дна его ячеек) обеспечивается при условии, что в момент соприкосновения материала 6 с дном 3 в точке 7 данный материал имеет форму полусферы, что и определяет искомое отношение высоты Н к диаметру D

Однако реальная ячейка 2 по описанным выше причинам имеет форму не прямого кругового цилиндра, а форму усеченного конуса, поперечное сечение которого к тому же не всегда круг. В этом случае высота Ня ячейки 2 не меняет своего геометрического статуса: она по прежнему остается реальным (измеряемым) параметром. Этого, однако, нельзя сказать о диаметре ячейки. По этой причине для прочностной оценки такого упаковочного элемента уже нельзя непосредственно применить соотношение (1), так как диаметр ячейки 2 является параметром, инструментально не определимым. Для того, чтобы в данном случае можно было применить критерий (1), установленный для ячейки в форме прямого кругового цилиндра, необходимо данную конкретную (конусообразную) ячейку 2 привести к условной цилиндрической ячейке, имеющей искомую форму прямого кругового цилиндра с высотой Ня и с условным диаметр Dяy, так что площадь S боковой поверхности этого цилиндра равна фактической площади боковой поверхности ячейки 2. Тогда искомый критерий принимает вид

Поскольку условная цилиндрическая ячейка имеет форму прямого кругового цилиндра, то площадь S ее боковой поверхности с очевидностью определяется произведением: S=πHD (см., например, Кожухов И.Б., Прокофьев А.А.. Справочник по математике. - М.: «Лист», 1999. С.371). Отсюда получаем формулу для нахождения условного диаметра Dяy произвольной ячейки, не являющейся прямым круговым цилиндром и имеющей одинаковую по всему периметру высоту Н

В соотношении (3) оба параметра Ня и S являются инструментально определяемыми параметрами на стадии проектирования поддона.

Использование упаковочного элемента заключается в следующем.

Товарные изделия 4 устанавливают в соответствующие ячейки 2 упаковочного элемента 1 и закрывают крышкой, прикрепляемой к буртику упаковочного элемента (крышка и буртик не показаны). Благодаря наличию ячеек 2 каждое изделие 4 не соприкасается с рядом расположенным изделием, что обеспечивает его сохранность в процессе транспортировки. Что касается проектирования упаковочных элементов для конкретных целей, то полученные критериальные отношения основных параметров ячейки 2 позволяют не только осуществить оценку допустимости того или иного набора геометрических параметров, но и сравнивать параметры ячеек разных типов, прямое сравнение которых невозможно. Данные критериальные отношения позволяет это делать благодаря приведению сравниваемых ячеек к условным цилиндрическим ячейкам и выбирать для конкретного упаковочного элемента ту конкретную конструкцию ячейки, которая из заданного набора вариантов ячеек имеет оптимальные значения рассматриваемых параметров для достижения искомого технического результата.

Упаковочный элемент из термопластичного материала с как минимум одной ячейкой, выполненной в виде усеченного конуса и характеризующейся следующими отношениями ее геометрических параметров:

Hя/Dяy≤0,5,

αя≥αт

где Ня - высота ячейки;

Dяy - условный диаметр ячейки, определяемый как диаметр условной цилиндрической ячейки, представляющей собой прямой круговой цилиндр высотой Ня и с площадью боковой поверхности S, равной площади боковой поверхности ячейки, так что Dяy=S/πНя;

π - иррациональное число, выражающееся в виде бесконечной десятичной непериодической дроби: π=3,14159265358...;

αя - угол наклона образующей боковой поверхности ячейки относительно условного перпендикуляра к плоскости дна ячейки, проведенного из точки пересечения указанной образующей с плоскостью дна ячейки в сторону этой образующей,

αт - угол трения термопластичного материала.