Способ конверсии тяжелого сырья, такого как тяжелые сырые нефти и кубовые остатки

Иллюстрации

Показать всеИспользование: нефтеперерабатывающая и другие отрасли промышленности. Сущность: подают по меньшей мере части тяжелого сырья в секцию деасфальтизации (SDA) в присутствии углеводородных растворителей с получением двух потоков, причем один из них состоит из деасфальтированных нефтепродуктов (ДАН), а другой из асфальтов. Смешивают асфальт с катализатором гидрогенизации и, возможно, с оставшейся частью тяжелого сырья, не направленной в секцию деасфальтизации, и подают смесь в реактор гидроочистки (НТ), в который подают водород или смесь водорода и H2S. Подают поток, содержащий продукт реакции гидроочистки и катализатор в диспергированной фазе, на одну или более стадию перегонки или испарения (D), посредством которой отделяют наиболее летучие фракции, среди которых находятся газы, полученные при реакции гидроочистки. Рециркулируют по меньшей мере 60 мас.% кубового остатка (гудрона) или жидкости, выходящей из установки испарения, содержащих катализатор в диспергированной фазе, обогащенных сульфидами металлов, полученными при удалении металлов из сырья и, возможно, коксом, в зону деасфальтизации. Технический результат: упрощение технологии процесса. 18 з.п. ф-лы, 4 табл., 2 ил.

Реферат

Данное изобретение относится к способу конверсии тяжелого сырья, в том числе тяжелых сырых нефтей, смолы из нефтеносных песков и кубовых остатков, при использовании трех установок переработки: гидроконверсии сырья с использованием катализаторов в диспергированной фазе, перегонки и деасфальтизации, соединенных соответствующим образом и питаемых смешанными потоками, состоящими из свежего сырья и продуктов конверсии.

Конверсию тяжелых сырых нефтей, смол из нефтеносных песков и кубовых остатков в виде жидких продуктов можно осуществить двумя способами: один из них является исключительно термическим, а другой - с помощью обработки гидрогенизацией.

Проводимые в настоящее время исследования направлены в основном на обработку гидрогенизацией, так как при термической обработке возникают проблемы, связанные с утилизацией побочных продуктов, в частности кокса (получаемого в количествах даже более 30 мас.% по отношению к загрузке) и с низким качеством продуктов конверсии.

Способы гидрогенизации заключаются в обработке загрузки в присутствии водорода и подходящего катализатора.

В гидроконверсионных технологиях, существующих в настоящее время на рынке, используют реакторы с неподвижным или псевдоожиженным слоем и катализаторы, состоящие в основном из одного или более переходных металлов (Мо, W, Ni, Co и т.д.), нанесенных на оксид кремния/оксид алюминия (или эквивалентный материал).

Технологии с неподвижным слоем создают значительные трудности, особенно при обработке тяжелого сырья, содержащего высокое процентное содержание гетероатомов, металлов и асфальтенов, так как эти загрязняющие вещества вызывают быстрое отравление катализатора.

Технологии с псевдоожиженным слоем, которые были разработаны и внедрены в промышленность для обработки такого сырья, дают интересные результаты, но являются сложными и дорогостоящими.

Технологии гидроочистки, в которых используют катализаторы в диспергированной фазе, могут обеспечить привлекательное решение для ликвидации недостатков, связанных с использованием технологий с неподвижным или псевдоожиженным слоем. Фактически суспензионные процессы объединяют преимущества высокой гибкости в отношении сырья с хорошими результатами с точки зрения конверсии и облагораживания и, следовательно, в принципе являются более простыми с точки зрения технологии.

Суспензионные технологии характеризуются присутствием частиц катализатора, имеющих очень малые средние размеры и эффективно распределенных в среде; по этой причине суспензионные процессы протекают легче и быстрее во всех точках реактора. Образование кокса значительно снижается, а степень облагораживания сырья является высокой.

Катализатор можно загружать в виде порошка с достаточно малыми размерами (US 4303634) или в виде растворимого в нефти предшественника (US 5288681). В этом последнем случае активная форма катализатора (обычно сульфид металла) образуется in-situ при термическом разложении используемого соединения в ходе самой реакции или после необходимой предварительной обработки (US 4470295).

Металлические составляющие диспергированных катализаторов обычно представляют собой один или более переходных металлов (предпочтительно Мо, W, Ni, Co или Ru). Молибден и вольфрам имеют значительно более удовлетворительные характеристики, чем никель, кобальт или рутений, и даже более чем ванадий и железо (N.Panariti et al., Appl. Catal. A: Jan. 2000, 204, 203).

Хотя использование диспергированных катализаторов решает большинство проблем, упомянутых для описанных выше технологий, имеются, однако, и недостатки, связанные главным образом со сроком службы самого катализатора и с качеством полученных продуктов.

Способ применения этих катализаторов (тип предшественника, концентрация и т.д.) является, фактически, чрезвычайно важным с экономической точки зрения, а также в отношении вредного воздействия на окружающую среду.

Катализатор можно использовать при низкой концентрации (несколько сотен млн.ч. (ppm)) в «одноразовой» конфигурации, но в этом случае облагораживание продуктов реакции является, как правило, недостаточным (N. Panariti et al., Appl. Catal. A: Jan. 2000, 204, 203 и 215). При работе с чрезвычайно активными катализаторами (например, молибденом) и с более высокими концентрациями катализатора (тысячи ppm металла) качество полученного продукта становится значительно лучше, но катализатор следует возвращать в процесс.

Катализатор, выходящий из реактора, можно выделить путем отделения от продукта, полученного при гидроочистке (предпочтительно из куба перегонной колонны, после реактора) с применением обычных способов, таких, например, как декантация, центрифугирование или фильтрация (US 3240718; US 4762812). Часть катализатора можно возвратить в процесс гидрогенизации без последующей обработки. Однако катализатор, извлеченный при использовании известных процессов гидроочистки, обычно имеет пониженную активность по сравнению со свежим катализатором, и поэтому нужно провести соответствующую стадию регенерации, чтобы восстановить каталитическую активность и возвратить по меньшей мере часть катализатора в реактор гидроочистки. Эти операции по извлечению катализатора к тому же являются дорогостоящими и чрезвычайно сложными с точки зрения технологии.

В отношении химического описания процессов конверсии представляется удобным ввести понятие стабильности, которое для сырой нефти или кубовых остатков выражает их тенденцию к осаждению асфальтенового компонента из-за изменения рабочих условий или химического состава нефти и/или асфальтенов (несовместимость) после разбавления углеводородными дистиллятами или химического преобразования, вызванного процессами крекинга, гидрогенизации и т.д.

Углеводороды, которые могут быть осаждены из сырой нефти или кубового остатка при обработке н-гептаном в стандартных условиях, определенных методикой IP-143, обычно называют асфальтенами.

С качественной точки зрения можно утверждать, что явления несовместимости возникают, когда смешиваются продукты с характеристиками, сильно отличающимися в отношении природы мальтена, или неасфальтенового компонента, как в случае смешения парафиновых сырых нефтей с ароматическими сырыми нефтями или разбавления кубовых остатков дистиллятами парафиновой природы (типичным случаем является промывка смолы, полученной при легком крекинге, газойлями с низким содержанием ароматических соединений).

В процессах превращения кубовых остатков, смол из нефтеносных песков и тяжелых сырых нефтей в дистилляты максимальный уровень конверсии ограничен стабильностью полученного остатка. Эти процессы фактически изменяют химическую природу нефти и асфальтенов, что вызывает постепенное снижение стабильности с увеличением степени жесткости условий. При превышении некоторого предела асфальтены, присутствующие в сырье, могут вызвать разделение фаз (или осаждение) и, следовательно, активировать процессы образования кокса.

С физико-химической точки зрения явление разделения фаз можно объяснить тем фактом, что по мере протекания реакции конверсии асфальтеновая фаза становится все более и более ароматической вследствие реакций деалкилирования и конденсации.

Следовательно, при превышении некоторого предела асфальтены больше уже не растворяются в мальтеновой фазе, также и из-за того, что в ходе процесса последняя стала более «парафиновой».

Таким образом, контроль потери стабильности тяжелого сырья в ходе процесса термической и/или каталитической конверсии является фундаментальным для получения максимальной степени конверсии без возникновения проблем, связанных с образованием кокса и осадков.

В однопроходных процессах оптимальные рабочие условия (главным образом температура реакции и время пребывания) определяются просто на основе данных по стабильности для жидкости, вытекающей из реактора, полученных путем прямых измерений на остатке, не подвергшемся конверсии (значение P, тест на горячее фильтрование, испытание методом пятна и т.д.).

Все эти процессы позволяют достичь более или менее высоких уровней конверсии в зависимости от сырья и типа применяемой технологии; однако при этом образуется не прошедший превращения остаток на пределе стабильности, далее называемый гудроном, который, в зависимости от конкретных случаев, может составлять от 30 до 85% от начальной загрузки. Этот продукт применяют для получения жидкого топлива, битумов, или его можно использовать в качестве сырья в процессах газификации.

Для того чтобы увеличить общую степень превращения процессов крекинга кубового остатка, были предложены схемы, которые включают возвращение более или менее значительных количеств гудрона в установку крекинга. В случае процессов гидроконверсии с катализаторами, диспергированными в фазе суспензии, возвращение гудрона в процесс позволяет также осуществлять выделение катализатора, и из этих соображений теми же заявителями в патентной заявке IT-95А001095 описан способ, позволяющий возвращать в реактор гидроочистки извлеченный катализатор без необходимости дополнительной стадии регенерации, в то же время получая продукт высокого качества без образования остатка («нефтепереработка с нулевым остатком»).

Этот процесс включает следующие стадии:

- смешивание тяжелой сырой нефти или кубового остатка с соответствующим катализатором гидрогенизации и подачу полученной смеси в реактор гидроочистки, куда подают водород или смесь водорода и H2S;

- подачу потока, содержащего продукт реакции гидроочистки и катализатор в диспергированной фазе, в зону дистилляции, где отделяют наиболее летучие фракции;

- подачу высококипящей фракции, полученной на стадии перегонки, на стадию деасфальтизации с последующим получением двух потоков, один из которых состоит из деасфальтированных нефтепродуктов (ДАН), а другой состоит из асфальта, катализатора в диспергированной фазе и, возможно, углеродистого остатка, и обогащен металлами, поступившими из исходного сырья;

- возвращение в зону гидроочистки по меньшей мере 60%, предпочтительно 80% потока, состоящего из асфальта, катализатора в диспергированной фазе и, возможно, кокса, обогащенного металлами.

Было обнаружено, что в случае облагораживания тяжелых сырых нефтей или смол из нефтеносных песков до сложных смесей углеводородов, которые предназначены для использования в качестве сырья для дальнейших процессов превращения в дистилляты, может оказаться удобным применять другие виды компоновки процесса в сравнении с описанной выше; при этом получают следующие преимущества:

- максимизируют выходы по продуктам, пригодным для перегонки (как при атмосферном давлении, так и под вакуумом), и по деасфальтированным нефтепродуктам (ДАН), которые в большинстве случаев могут превышать 95%;

- максимизируют степень повышения качества загрузки, то есть удаляют присутствующие яды (металлы, сера, азот, углеродистые остатки), что сводит к минимуму образование кокса;

- достигается максимальная гибкость при обработке загрузок сырья, отличающихся по природе углеводородного компонента (плотности) и уровню присутствующих загрязняющих веществ;

- имеется возможность полного возврата в процесс катализатора гидрогенизации без необходимости регенерации.

Предметом данного изобретения является способ превращения тяжелого сырья посредством совместного использования следующих трех установок обработки: гидроконверсии с катализаторами в фазе суспензии (НТ), перегонки или испарения (D), деасфальтизации (SDA), который характеризуется тем, что эти три установки работают на смешанных потоках, состоящих из свежего сырья и возвращенных в процесс потоков, при использовании следующих стадий:

- подачу по меньшей мере одной части тяжелого сырья в секцию деасфальтизации (SDA) в присутствии растворителей с получением двух потоков, один из которых состоит из деасфальтированных нефтепродуктов (ДАН), а другой из асфальтов;

- смешивание асфальта с подходящим катализатором гидрогенизации и, возможно, с оставшейся долей тяжелого сырья, не поданной в секцию деасфальтизации, и подачу полученной смеси в реактор гидроочистки (НТ), в который также подают водород или смесь водорода и H2S;

- подачу потока, содержащего продукт реакции гидроочистки и катализатор в диспергированной фазе, на одну или более стадию перегонки или испарения (D), посредством чего отделяют наиболее летучие фракции, в числе которых находятся газы, полученные при реакции гидроочистки;

- рециркуляцию по меньшей мере 60 мас.%, предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 95% кубового остатка (гудрона) или жидкости, выходящей из установки испарения, содержащих катализатор в диспергированной фазе и обогащенных сульфидами металлов, полученными при выделении металлов из сырья, и, возможно, коксом, в зону деасфальтизации.

Подвергаемое обработке тяжелое сырье может быть различных видов: оно может быть выбрано из тяжелых сырых нефтей, кубовых остатков после перегонки, тяжелых нефтепродуктов, поступающих с каталитической обработки, например, тяжелых рецикловых газойлей после каталитического крекинга, термических смол (поступающих, например, с легкого крекинга или подобных термических процессов), смол из нефтеносных песков, различных видов углей и любого другого высококипящего сырья углеводородного происхождения, известного обычно как «темные нефтепродукты».

Возможно оставшаяся часть кубового остатка после перегонки (гудрона) или жидкости, выходящей из установки испарения, не возвращенная в зону деасфальтизации, может быть полностью или частично возвращена в секцию гидроочистки.

Катализаторы могут быть выбраны из катализаторов, полученных из легко разлагаемых растворимых в нефти предшественников (соли нафтеновых кислот, металлопроизводные фосфоновых кислот, карбонилы металлов и т.д.) или из предварительно полученных соединений на основе одного или более переходных металлов, таких как Ni, Co, Ru, W и Мо: последний является предпочтительным из-за его высокой каталитической активности.

Концентрация катализатора, выраженная в виде концентрации металла или металлов, присутствующих в реакторе гидроочистки, находится в интервале от 350 до 10000 млн.ч. (ppm), предпочтительно от 1000 до 8000 ppm, более предпочтительно от 1500 до 5000 ppm.

Стадию гидроочистки предпочтительно проводят при температуре в интервале от 370 до 480°C, предпочтительно от 380 до 440°C, и под давлением в интервале от 3 до 30 МПа, предпочтительно от 10 до 20 МПа.

Водород подают в реактор, который может работать как в условиях нисходящего потока, так и (предпочтительно) в условиях восходящего потока. Газ можно подавать в различные секции реактора.

Стадию перегонки предпочтительно проводят при пониженном давлении, при давлении в интервале от 0,001 до 0,5 МПа, предпочтительно от 0,05 до 0,3 МПа.

Стадия гидроочистки может включать один или более реакторов, работающих в диапазоне условий, указанных выше. Часть дистиллятов, полученных в первом реакторе, можно снова направить в последующие реакторы.

Стадия деасфальтизации, проводимая путем экстракции растворителем, который может быть углеводородным или неуглеводородным (например, парафинами, имеющими от 3 до 6 атомов углерода), обычно проводится при температурах в диапазоне от 40 до 200°C и под давлением в диапазоне от 0,1 до 7 МПа. Она может включать также одну или более секций, работающих с тем же растворителем или с различными растворителями; этот растворитель можно извлечь при сверхкритических условиях, что позволяет провести дальнейшее разделение между асфальтом и смолами.

Поток, состоящий из деасфальтированных нефтепродуктов (ДАН), можно использовать как таковой в качестве синтетической сырой нефти (syncrude), возможно, в смеси с дистиллятами, или его можно использовать в качестве сырья для переработки каталитическим крекингом с псевдоожиженным слоем катализатора или гидрокрекингом.

В зависимости от характеристик сырой нефти (содержание металла, содержание серы и азота, углеродистого остатка), можно с успехом изменять:

- соотношение между тяжелым остатком, предназначенным для подачи в секцию гидроочистки (свежая загрузка) и остатком, предназначенным для подачи на деасфальтизацию; указанное соотношение может изменяться от 0 до 100, предпочтительно от 0,1 до 10, более предпочтительно от 1 до 5;

- соотношение рециркуляции между свежей загрузкой и гудроном, предназначенным для подачи в секцию деасфальтизации; указанное соотношение предпочтительно изменяется от 0,1 до 100, более предпочтительно от 0,1 до 10;

- соотношение рециркуляции между свежей загрузкой и асфальтами, предназначенными для подачи в секцию гидроочистки; указанное соотношение может изменяться в зависимости от изменения предыдущих соотношений;

- соотношение рециркуляции между гудроном и асфальтами, предназначенными для подачи в секцию гидроочистки; указанное соотношение может изменяться в зависимости от изменения предшествующих соотношений.

Эта гибкость является особенно полезной для лучшего использования дополнительных характеристик установки деасфальтизации (удовлетворительной степени гидродеазотирования (HDN) и деароматизации) и установки гидрогенизации (высоких степеней гидродеметаллизации (HDM) и гидродесульфурирования (HDS)).

В зависимости от типа сырой нефти, стабильности рассматриваемых потоков и качества продукта, который должен быть получен (также и в связи с конкретной обработкой далее по технологической цепи), доли свежего сырья, предназначенные для подачи в секции деасфальтизации и гидроочистки, можно изменить наилучшим из возможных способов.

Кроме того, чтобы достичь наилучшего возможного протекания этих процессов, желательно гарантировать совместимость потоков, предназначенных для смешивания, или чтобы потоки

свежей загрузки и смолы;

свежей загрузки и асфальта (возможно, содержащего смолы или какую-либо часть их);

гудрона и асфальта (возможно, содержащего смолы или какую-либо их часть),

имеющие различные физико-химические характеристики, смешивались в таких соотношениях, чтобы избежать осаждения асфальтенов на всех стадиях процесса.

Способ, представляющий собой задачу данного изобретения, может быть еще более усовершенствован в отношении совместимости потоков, которые должны смешиваться, путем контроля над тем, чтобы при рециркуляции между потоками, содержащими асфальтены, или свежее сырье, гудрон и асфальт, соблюдалось бы такое соотношение, что:

(νmix/RT)(δasph-δmix)2<k

где νmix - мольный объем мальтенового компонента (то есть не асфальтенового) в смеси (см3/моль);

δmix - параметр растворимости мальтенового компонента смеси (кал/см3)1/2;

δasph - параметр растворимости асфальтенов смеси (рассматривается самое высокое значение среди значений двух компонентов смеси) (кал/см3)1/2;

R = газовая постоянная (1,987 кал/моль K);

Т - температура, выраженная в градусах Кельвина.

Асфальтенами, используемыми для сравнения при определении указанных выше свойств, являются нерастворимые в н-гептане фракции (С7 асфальтены).

Значения, указанные в этой формуле, рассчитаны следующим образом:

νmix = среднемольная величина молярных объемов мальтеновых компонентов;

δmix = среднее по объему значение параметров растворимости мальтеновых компонентов;

k = константа, значение которой лежит в диапазоне от 0,2 до 0,5.

Описываемое применение является особенно пригодным, когда тяжелые фракции сложных углеводородных смесей, полученных в этом процессе, должны использоваться в качестве сырья для установок каталитического крекинга как для гидрокрекинга (ГК), так и для каталитического крекинга с псевдоожиженным слоем катализатора (ФКК).

Совместное действие установки каталитической гидрогенизации (НТ) и экстракционного процесса (SDA) фактически позволяет получить деасфальтированные нефтепродукты с пониженным содержанием загрязняющих веществ (металлов, серы, азота, углеродистого остатка), которые, следовательно, можно легче обработать в процессах каталитического крекинга.

Кроме того, величина капиталовложений в комплекс в целом также может быть сведена к минимуму, так как в сравнении со схемой, описанной в патентной заявке IT-95А001095, для той же единицы обрабатываемого сырья, размеры секции деасфальтизации повышены, в то время как размеры секции гидроочистки (и идущей далее перегонной колонны) уменьшены; поскольку установка деасфальтизации требует более низких капиталовложений, чем установка гидроочистки, таким образом получается выигрыш в капиталовложениях на комплекс в целом.

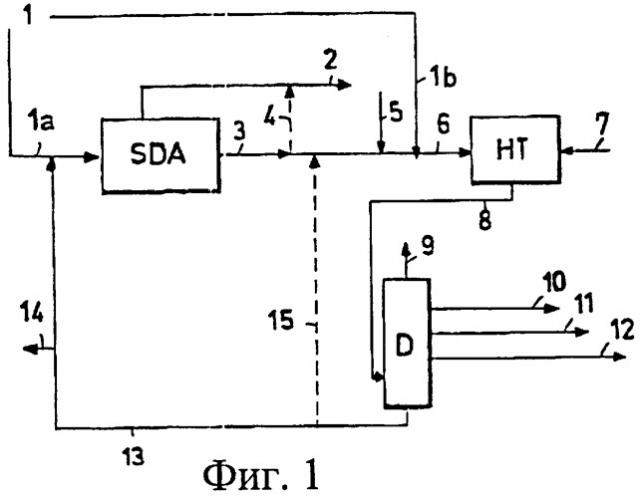

Далее будет представлен предпочтительный вариант выполнения данного изобретения со ссылкой на приведенный чертеж фиг.1, который, однако, не следует считать ограничивающим объем самого изобретения.

Тяжелое сырье (1) или по меньшей мере его часть (1а) направляют в установку деасфальтизации (SDA); эту операцию проводят с помощью экстракции растворителем.

После установки деасфальтизации (SDA) получают два потока: первый (2) состоит из деасфальтированных нефтепродуктов (ДАН), а второй - из асфальтов и смол (3); последний в дальнейшем можно разделить на две группы соединений, из которых он образован, а фракцию смол (4) можно разделить между ДАН и асфальтом.

Поток, состоящий из асфальта и смол (или части их), смешивают со свежеприготовленным катализатором (5), необходимым для восполнения катализатора, который уходит в промывочном потоке (14), с частью тяжелого сырья (1b), не направленной в секцию деасфальтизации, и, возможно, с потоком (15) (который будет описан в тексте далее), выходящим из куба перегонной колонны (D), с образованием потока (6), который подают в реактор гидроочистки (НТ), в который также подают водород (или смесь водорода с H2S) (7). Поток (8), содержащий продукт гидрогенизации и катализатор в диспергированной фазе, выходит из реактора, и его разделяют на фракции в перегонной колонне (D), где более легкие фракции (9) и летучие продукты (10), (11) и (12) отделяют от кубового остатка, содержащего диспергированный катализатор и кокс. Этот поток, называемый гудроном (13), полностью или большей частью, за исключением того, что идет на промывку (14), возвращают в реактор деасфальтизации (SDA). Его часть (15) может быть направлена в установку гидроочистки (НТ).

Ниже приводятся несколько примеров для лучшего иллюстрирования данного изобретения без ограничения его объема.

ПРИМЕР 1

В соответствии со схемой, представленной на фиг.1, был проведен следующий эксперимент.

Стадия деасфальтизации.

- Загрузка: 300 г остатка после перегонки под вакуумом уральской сырой нефти (таблица 1).

- Деасфальтирующий агент: 2000 см3 жидкого пропана (экстракцию повторяют 3 раза).

- Температура: 80°С.

- Давление: 3,5 МПа (35 бар).

| Таблица 1 | |

| Характеристики Уральского остатка после перегонки под вакуумом 500°C+ | |

| Удельный вес по API | 10,8 |

| Сера (мас.%) | 2,6 |

| Азот (мас.%) | 0,7 |

| CCR* (мас.%) | 18,9 |

| Mi+V (ppm) | 80+262 |

| *CCR - содержание коксового остатка по Конрадсону |

Стадия гидроочистки

- Реактор: 3000 см3, сталь, имеющий соответствующую форму и снабженный магнитной мешалкой.

- Катализатор: 3000 ppm Мо/на добавленную загрузку, с использованием нафтената молибдена в качестве предшественника.

- Температура: 410°С.

- Давление: 16 МПа водорода.

- Время пребывания: 4 часа.

Стадия испарения

Проводится с помощью лабораторного аппарата для испарения жидкости (Т=120°С).

Результаты эксперимента

Было проведено 10 последовательных опытов по деасфальтизации с использованием в каждом опыте сырья, состоящего из остатка после перегонки под вакуумом Уральской нефти (свежее сырье) и полученного при атмосферном давлении остатка после реакции гидроочистки С3 асфальтенов предшествующей стадии, чтобы можно было полностью вернуть в процесс катализатор, добавленный в ходе первого опыта. На каждой стадии в автоклав подавали некоторое количество сырья, состоящего из остатка после перегонки под вакуумом Уральской нефти (свежее сырье) и С3 асфальтенов (под которыми понимают фракцию, нерастворимую в пропане, то есть все остатки, осаждаемые пропаном), полученных при деасфальтизации, количество которых было таким, чтобы довести общую массу сырья (свежее сырье + возвращенные в процесс С3 асфальтены) до начального значения 300 г.

Соотношение между количеством свежего сырья и количеством рециркулированного сырья составляло при этих рабочих условиях 1:1.

Данные, относящиеся к выходящим потокам после последнего рециклирования (мас.% от загрузки) были следующими:

- Газ: 7%.

- Лигроин (С5-170°С): 8%.

- Атмосферный газойль (АГО 170-350°С): 17%.

- Деасфальтированная нефть (ВГО (вакуумный газойль) + ДАН): 68%.

Поток асфальтенов, получаемый в конце опыта, содержит весь исходно поданный катализатор, сульфиды металлов Ni и V, полученные в ходе 10 рециклов при гидроочистке, и некоторое количество кокса, порядка 1 мас.% относительно общего количества поданного Уральского остатка. В указанном примере не было необходимости в какой-либо обработке испарением возвращаемого в процесс потока.

В таблице 2 даны характеристики полученного продукта.

| Таблица 2 | |||||

| Характеристики продуктов реакции, проведенной при испытаниях в соответствии с примером 1. | |||||

| Сера, мас.% | Азот, ppm | Уд.вес. | CCR* (мас.%) | Ni+V (ppm) | |

| Лигроин С5-170°C | 0,06 | 450 | 0,768 | - | - |

| АГО 170-350°C | 0,52 | 2100 | 0,870 | - | - |

| ВГО + ДАН | 1,45 | 2500 | 0,938 | 3 | 1 |

| * CCR - содержание коксового остатка по Конрадсону |

ПРИМЕР 2

Был проведен эксперимент, сходный с опытом, описанным в опыте 1, однако с осуществлением стадии гидроочистки при 420°С.

Соотношение между количеством свежего сырья и количеством рециркулируемого продукта, достигаемое при этих рабочих условиях, составляло 1:1,5.

Данные по потокам, выходящим после последнего рециркулирования (мас.% относительно загрузки), были следующими:

- Газ: 9%.

- Лигроин (С5-170°С): 11%.

- Атмосферный газойль (АГО 170-350°С): 24%.

- Деасфальтированная нефть (ВГО + ДАН): 56%.

В указанном примере не было необходимости проводить промывку рециркулируемого потока.

В таблице 3 даны характеристики полученного продукта.

| Таблица 3 | |||||

| Характеристики продуктов реакции, проведенной при испытаниях в соответствии с примером 2. | |||||

| Сера, % | Азот, (ppm) | Уд. вес. | CCR* (мас.%) | Ni+V (ppm) | |

| Лигроин, С5-170°С | 0,05 | 300 | 0,759 | - | - |

| АГО 170-350°С | 0,51 | 1950 | 0,864 | - | - |

| ВГО + ДАН | 1,45 | 2200 | 0,922 | 2,5 | 1 |

| *CCR - содержание коксового остатка по Конрадсону |

ПРИМЕР 3.

Следующий пример демонстрирует использование соотношения:

(νmix/RT)(δasph-δmix)2<k,

приведенного в данном изобретении для оценки пределов совместимости различных потоков, которые подвергаются гидроочистке.

Потоки, использованные в Примерах 1 и 2, были охарактеризованы для определения свойств, использованных в вышеприведенном соотношении.

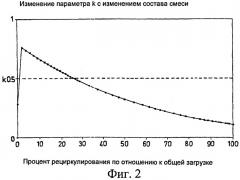

Исходя из свойств, указанных в таблице 4, и используя вышеприведенное соотношение, были рассчитаны значения параметра k во всех возможных ситуациях смесей двух потоков: от 0% первого компонента и 100% второго компонента до обратной ситуации, то есть 100% первого компонента и 0% второго компонента. Температура, при которой были определены свойства, составляла 140°С.

Полученные значения указаны на графике фиг.2.

| Таблица 4 | ||

| Свойства потоков, использованных в примерах 1 и 2. | ||

| Свойства | Загрузка (RV) | Рецикл |

| δmix (кал/см3)1/2 | 8,9 | 9,15 |

| δasph (кал/см3)1/2 | 9,2 | 9,4 |

| νmix (см3/моль) | 1300 | 750 |

| Плотность при 15°C (г/см3) | 0,912 | 1,11 |

| K | 0,28329 | 0,11350 |

Следует отметить по графику, что два раздельных потока являются стабильными (k≤0,5), в то время как сырье в виде вакуумного остатка сразу же становится нестабильной (значения k>0,5) при небольшой добавке рециркулируемого потока. При добавлении рециркулируемого потока свыше 25% смесь снова становится стабильной (значения k≤0,5).

1. Способ конверсии тяжелого сырья, выбранного из тяжелых сырых нефтей, кубовых остатков, тяжелых нефтепродуктов, полученных при каталитической переработке, "термических смол", смол из нефтеносных песков, различных видов углей и других высококипящих загрузок углеводородного происхождения, известных как "темные нефтепродукты", путем комбинированного использования следующих трех установок переработки: гидроконверсии с катализаторами в фазе суспензии (НТ), перегонки или испарения (D), деасфальтизации (SDA), отличающийся тем, что эти три установки работают на смешанных потоках, состоящих из свежего сырья и рециркулированных потоков, с использованием следующих стадий:

подачи по меньшей мере одной части тяжелого сырья в секцию деасфальтизации (SDA) в присутствии углеводородных растворителей, с получением двух потоков, один из которых состоит из деасфальтизированных нефтепродуктов (ДАН), а другой из асфальтов;

смешивания асфальта с подходящим катализатором гидрогенизации и, возможно, с оставшейся частью тяжелого сырья, не направленного в секцию деасфальтизации, и подачи полученной смеси в реактор гидроочистки (НТ), в который подают водород или смесь водорода и H2S;

подачи потока, содержащего продукт реакции гидроочистки и катализатор в диспергированной фазе, на одну или более стадий (D) перегонки или испарения, посредством чего отделяют наиболее летучие фракции, среди которых находятся газы, полученные при реакции гидроочистки;

рециркуляцию по меньшей мере 60 мас.% кубового остатка (гудрона) или жидкости, выходящей из установки испарения, содержащих катализатор в диспергированной фазе, обогащенных сульфидами металлов, полученными при удалении металлов из сырья и, возможно, коксом, в зону деасфальтизации.

2. Способ по п.1, в котором по меньшей мере 80 мас.% кубового остатка или жидкости, полученной в установке испарения, рециркулируют в зону деасфальтизации.

3. Способ по п.2, в котором по меньшей мере 95 мас.% кубового остатка или жидкости, полученной в установке испарения, рециркулируют в зону деасфальтизации.

4. Способ по п.1, в котором по меньшей мере часть от оставшейся части кубового остатка (гудрона) или жидкости, выходящей из установки испарения, не рециркулированных в зону деасфальтизации, рециркулируют в секцию гидроочистки.

5. Способ по любому из пп.1-4, в котором соотношение рециркуляции между потоками, содержащими асфальтены, или свежей загрузкой, гудроном и асфальтами, должно быть таким, что

(νmix/RT)(δasph-δmix)2<k,

в котором

δasph - самое высокое значение среди параметров растворимости двух С7 асфальтенов смеси (наивысшее значение) (кал/см3)1/2;

νmix - среднемольная величина молярных объемов мальтеновых компонентов (см3/моль);

δmix - средняя по объему величина параметров растворимости мальтеновых компонентов (кал/см3)1/2;

k - константа, значение которой находится в интервале от 0,2 до 0,5;

R - газовая постоянная (1,987 кал/моль K);

Т - температура по Кельвину.

6. Способ по п.1, в котором стадию перегонки проводят при пониженном давлении в диапазоне от 0,001 до 0,5 МПа.

7. Способ по п.6, в котором стадию перегонки проводят при пониженном давлении в диапазоне от 0,05 до 0,3 МПа.

8. Способ по п.1, в котором стадию гидроочистки проводят при температуре в диапазоне от 370 до 450°С и давлении в диапазоне от 3,04 до 30,4 МПа (от 30 до 300 атм).

9. Способ по п.8, в котором стадию гидроочистки проводят при температуре в диапазоне от 380 до 440°С и давлении в диапазоне от 10,13 до 20,26 МПа (от 100 до 200 атм).

10. Способ по п.1, в котором стадию деасфальтизации проводят в диапазоне температур от 40 до 200°С и давлении в диапазоне от 0,1013 до 7,09 МПа (от 1 до 70 атм).

11. Способ по п.1, в котором растворителем при деасфальтизации является легкий парафин, содержащий от 3 до 6 атомов углерода.

12. Способ по п.1, в котором стадию деасфальтизации проводят посредством экстракции растворителем, осуществляемой в сверхкритической фазе.

13. Способ по п.1, в котором поток, состоящий из деасфальтированных нефтепродуктов (ДАН), разделяют на фракции обычной перегонкой.

14. Способ по п.1, в котором поток, состоящий из деасфальтированных нефтепродуктов (ДАН), смешивают с продуктами, отделенными на стадии испарения после их конденсации.

15. Способ по п.1, в котором катализатором гидрогенизации является легко разлагающийся предшественник или предварительно полученное соединение на основе одного или более переходных металлов.

16. Способ по п.15, в котором переходным металлом является молибден.

17. Способ по п.1, в котором концентрация катализатора в реакторе гидроконверсии, выраженная в виде концентрации присутствующего металла или металлов, находится в диапазоне от 350 до 10000 ppm.

18. Способ по п.17, в котором концентрация катализатора в реакторе гидроконверсии находится в диапазоне от 1000 до 8000 ppm.

19. Способ по п.18, в котором концентрация катализатора в реакторе гидроконверсии находится в диапазоне от 1500 до 5000 ppm.