Листовая электротехническая сталь с ориентированными зернами, обладающая исключительно высокой адгезией пленки, и способ ее производства

Иллюстрации

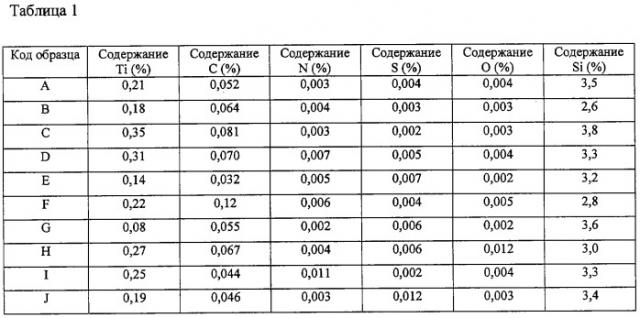

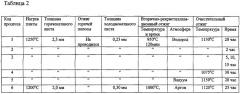

Показать всеНастоящее изобретение относится к листовой электротехнической стали с ориентированными зернами, которую используют в качестве магнитомягкого материала для электротехнического оборудования и машин; причем листовая электротехническая сталь с ориентированными зернами обладает высокой адгезией пленки и характеризуется тем, что содержит, мас.%: от 2,5 до 4,5 Si, от 0,01 до 0,4 Ti и не более 0,005 каждого из: С, N, S и О, и балансом, в основном состоящим из Fe и неизбежных примесей, и имеет пленку средней толщины 0,1 μм или более, включающую соединение С с Ti или С с Ti и одним или более из: Nb, Та, V, Hf, Zr, Mo, Cr и W на поверхности стального листа и состоящую из зерен кристаллов, имеющих средний диаметр зерна 0,1 μм или более. Способ производства листовой электротехнической стали включает плавку стали, содержащую следующие компоненты, мас.%: от 2,5 до 4,5 Si, от 0,1 до 0,4 Ti, от 0,035 до 0,1 С и не более 0,01 каждого из: N, S и О, с балансом, в основном состоящим из Fe и неизбежных примесей, рафинирование, разливку, горячую прокатку, холодную прокатку, намотку в рулон, отжиг в течение 30 мин или дольше в пределах температур от 900 до ниже 1100°С и последующий повторный отжиг в течение 15 час или дольше в пределах температур от 1100°С или выше. Технический результат - получение электротехнической листовой стали с ориентированными зернами, характеризующейся высокими плотностями магнитного потока и высокой адгезией пленки. 2 н. и 3 з.п. ф-лы, 11 ил., 20 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к листовой электротехнической стали с ориентированными зернами и листовой двуориентированной электротехнической стали, которые используют в качестве магнитомягких материалов для электротехнического оборудования и машин.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Листовая электротехническая сталь с ориентированными зернами является магнитомягким материалом, который чаще всего используют в промышленности в качестве материала для вводимого в трансформатор железного сердечника, ротора, реактора и т.п. Отличительными признаками листовой электротехнической стали с ориентированными зернами, которые отличают эту сталь от других магнитомягких материалов для железных сердечников, являются следующие: листовая электротехническая сталь с ориентированными зернами является материалом на основе железа, имеющего объемно-центрическую кубическую кристаллическую структуру, способную обеспечить высокую плотность магнитного потока, являющуюся показателем энергетического выхода в магнитном приборе; листовая электротехническая сталь с ориентированными зернами обладает способностью к ориентации зерен кристаллов в направлениях, в которых зерна кристаллов с наибольшей вероятностью намагничиваются, причем эти направления выражаются в рамках представлений о кристаллической решетке как <100> в соответствии с миллеровскими индексами, используемыми в области физики, разработанной Honds и Kaya.

Таким образом, листовая электротехническая сталь с ориентированными зернами, хотя и является поликристаллической листовой сталью, она в то же время является великолепной в отношении способности намагничиваться в специфических направлениях так, как будто бы она была монокристаллической листовой сталью, и представляет собой материал, пригодный в качестве промышленного продукта, способного обеспечивать высокую плотность магнитного потока, создаваемого малой намагничивающей силой.

В листовой электротехнической стали с ориентированными зернами легко намагничивающиеся оси кристаллов выстраиваются в специфических направлениях вследствие явления, обычно называемого вторичной рекристаллизацией. Наиболее ранним примером, в котором названная концепция была опубликована на уровне промышленной технологии, может быть патент США №1965559 (1934) на имя P.N.Goss. Согласно этой технологии, вторичная рекристаллизация вызывается диспергированием мелких частиц, в основном состоящих из соединения марганца и серы, в объемно-центрическом кубическом сплаве железа в качестве второй дисперсной фазы стали, содержащей большое количество кремния, и сочетанием холодной прокатки с отжигом.

Отличительными признаками полученной таким образом вторично рекристаллизованной структуры являются следующие: зерна кристаллов, которые обычно объединены до размера от нескольких десятков до нескольких сотен микрометров, вырастают до размера в несколько миллиметров и проникают в стальной лист в направлении его толщины; весь стальной лист покрыт только чрезвычайно выросшими зернами кристаллов.

Предложением, дающим научную интерпретацию названному металлургическому феномену, является статья, опубликованная May и Turnbull (Trans. Met. Soc, AIME, vol.212 (1958), стр.769).

Согласно этой статье: исходные ориентации зерен кристаллов в стали претерпевают изменение при прокатке и закалке; ориентации проявляют тенденцию выгодно располагаться относительно специфических ориентации в специфических условиях; хорошо расположенные ориентации имеют специфическую взаимосвязь с ориентациями зерен кристаллов, имеющих ориентации <100>, совпадающие с направлением прокатки; при этих обстоятельствах природа границ, которые отделяют зерна кристаллов, имеющих хорошо расположенные ориентации, от зерен кристаллов, имеющих ориентации <100>, отличается от природы других границ зерен кристаллов; в результате этого взаимодействие только специфических разделительных границ зерен с соединениями Mn и S, тонко диспергированных в стали, уменьшается; и, таким образом, разделительные границы зерен приобретают тенденцию к предпочтительному движению при высокой температуре.

Названная выше концепция предлагается в статье также в количественной интерпретации с помощью числовых формул. Что касается фазы тонко диспергированных соединений, в этом предложении в качестве параметров принимаются в расчет только их размер и количество, а образующие их элементы конкретно не уточняются.

Если предложенная в статье концепция справедлива, можно утверждать, что вторая фаза, тонко диспергирующаяся в стали и являющаяся необходимой для протекания вторичной рекристаллизации, может состоять из любого материала. Можно упомянуть, что статья, в которой подтверждается указанное выше предположение - это исследовательская статья, написанная Matsoka et al. (Tetsu To Hagane, vol.52 (1966), № 10, стр.79, 82, и Trans. ISIJ, vol.7 (1967), стр.19).

Авторы исследовательской статьи в дополнение к соединениям Mn и S заставляют осаждаться в стали соединения Ti, С и N, используют осадки в качестве второй дисперсной фазы, которая предпочтительно перемещает специфические разделяющие границы зерен и, таким образом, вызывает вторичную рекристаллизацию. Отметим, что May и Turnbull описывают исследование, в котором используются соединения Ti и S (J. Appl. Phys., vol.30, № 4 (1959), стр.210S).

В то же время непрерывно делались попытки улучшить магнитные свойства листовой электротехнической стали с ориентированными зернами и Taguchi и Sakakura получили промышленный продукт, который намного лучше по своим магнитным свойствам продукта изобретения P.N.Goss (Japanese Examined Patent publication № S33-4710). Суть патента состоит в следующем:

В листовой электротехнической стали с ориентированными зернами ориентации зерен кристаллов, выражаемые с помощью миллеровских индексов как {110}<001>, выстроены таким образом, что ориентации могут совпадать с направлением прокатки. Однако выстраивание не является совершенным и некоторые ориентации рассеяны. Удалось значительно улучшить магнитные свойства листовой электротехнической стали с ориентированными зернами путем значительного снижения рассеяния.

Способ металлургического производства, примененный Taguchi и Sakakura, в существенной степени отличен от способа, примененного P.G.Goss. В то время как P.G.Goss преимущественно использует в качестве тонко диспергированной в стали второй фазы соединения Mn и S, Taguchi и Sakakura используют вместе с соединениями Mn и S соединения Al и N. Однако использование только этого должно скорее ухудшить магнитные свойства. Для преодоления этого ухудшения магнитных свойств, в то время как P.G.Goss использует в качестве сырья горячекатаную сталь, применяет двухстадийную холодную прокатку с промежуточным отжигом и регулирует конечную степень обжатия на примерно 60-65%, Taguchi и Sakakura применяют одностадийную глубокую прокатку со степенью обжатия примерно 80% или более. Таким образом была изобретена высококачественная листовая электротехническая сталь с ориентированными зернами, характеризующаяся плотностью магнитного потока при напряженности намагничивающего поля 800 А/м и частоте 50 Гц, а именно значение В8, превышающее 1,88 Тл.

Технологическая разница между двумя названными выше изобретениями четко прослеживается при изучении результатов, получаемых при измерении текстур стальных листов, подвергнутых холодной прокатке и последующему обезуглероживающему отжигу с помощью метода дифракции рентгеновских лучей, как показано на фиг.1(а) и 1(2): в то время как две группы {110}<001> и ориентационная группа, в которой плоскости {111} параллельны плоскости прокатки, составляют главные ориентации на фиг.1(а), {111}<112> и скелетная ориентационная группа в пределах от {111}<112> до ориентаций, близких к {100}<012> через {411}<148>, составляют главные ориентации на фиг.1(b).

Ориентации {110}<001>, которые вызывают вторичную рекристаллизацию, имеют, естественно, другое взаимоотношение с группой главных ориентации листа, подвергнутого обезуглероживающему отжигу, причем ориентации {110}<001> должны входить в главные ориентации. Следовательно, можно полагать, что природа границ зерен, которые окружают зерна с ориентацией {110}<001>, отлична от природы границ других зерен и, вследствие этого, они по-разному взаимодействуют с фазой мелких осадков.

Далее, возникает вопрос действительно ли появляющаяся в результате применяемой Taguchi и Sakakura операции одностадийной глубокой прокатки вторичная рекристаллизация зависит главным образом от количества и размера фазы тонких осадков, но не зависит от составляющих элементов, так же как и вторичная рекристаллизация, появляющаяся в результате применяемой May и Turnbull операции двухстадийной прокатки.

Одной из причин того почему трудно найти ответ на этот вопрос является, по-видимому, то, что ограничения, касающиеся требований к продукту в отношении листовой электротехнической стали с ориентированными зернами имеют тенденцией свернуть научно-исследовательскую и опытно-конструкторскую работу, посвященную названному явлению. В частности, листовая электротехническая сталь с ориентированными зернами не может рассматриваться в качестве применимого на практике магнитного материала, заполненного лишь вторично рекристаллизованными зернами с ориентацией {110}<001>.

Во-первых, фазу мелких осадков, которая была использована для вторичной рекристаллизации, следует удалять из стали на стадии конечного продукта. Причиной этого является то, что природа процесса намагничивания состоит в передвижении стенок домена, которые образуют границы магнитных доменов, тонко диспергирующихся в листовой стали, а фаза тонких осадков взаимодействует со стенками доменов и, таким образом, замедляет их движение или, иными словами, ухудшает их способность к намагничиванию.

С другой стороны, операция одностадийной глубокой прокатки, как это явствует из природы технологии, требует более обильной фазы тонких осадков, чем операция двухстадийной прокатки. Следовательно, можно полагать, что в операции одностадийной глубокой прокатки возникает возможность потребности в большем числе процессов для удаления фазы тонких осадков после вторичной рекристаллизации и, в связи с этим, возникают также ограничения в отношении состава пригодной для использования фазы осадка.

При этом также известно, что образуемая традиционным способом фаза тонких осадков MnS или AlN, реагирует с атмосферой отжига после вторичной рекристаллизации и может быть легко удалена.

Во-вторых, требуется чтобы листы электротехнической стали с ориентированными зернами имели на своих поверхностях пленки с высоким электросопротивлением. Причина применения пленок такова: применение листовой электротехнической стали в качестве железного материала сердечника для электрооборудования и электрических машин основано на принципе индукции электромагнетизма, а в этом случае в стальном листе неизбежно генерируется вихревой ток, который ухудшает энергетическую эффективность, и, что еще хуже, иногда в стальном листе генерируется тепло, которое наносит повреждения электрооборудованию и электрическим машинам, в связи с чем для сведения названных проблем к минимуму необходимо по крайней мере предотвратить взаимный перенос вихревого тока между ламинированными стальными листами.

При этом на листе электротехнической стали с ориентированными зернами, произведенном традиционным способом, образуют пленки с помощью реакции оксидов, таких как MgO (используемых для предотвращения возможного при высокой температуре слипания стальных листов), с компонентами стали в процессе отжига, проводимого для вторичной рекристаллизации, и выполняют роль названных выше пленок. Кроме того изоляционное покрытие иногда применяют в случае последующего проведения выравнивающего отжига. В этом смысле практическую применимость определяет способность осадков принимать участие в такой реакции и не оказывать вредного воздействия.

В частности, изоляционный материал не должен быть металлом. Следовательно, он должен соответствовать строгим технологическим нормам для обеспечения хорошего прилипания к стали в качестве покровной пленки. Но при этом строгие нормы требуют строгого ограничения состава фазы тонких осадков для вторичной рекристаллизации.

Далее, в производственном процессе, используемом в настоящее время для промышленного производства листовой электротехнической стали с ориентированными зернами, после холодной прокатки практически без исключения применяют обезуглероживающий отжиг. Углерод, действительно, является совершенно ненужным элементом в том, что касается только протекания вторичной рекристаллизации. Однако в способе, применяемом Taguchi и Sakakura, углерод является компонентом стали необходимым для диспергирования и осаждения MnS и AlN, содержание которого регулируется на стадии плавления и рафинации таким образом, чтобы MnS и AlN могли иметь соответствующий размер и быть в соответствующем количестве. Иными словами, углерод является элементом нужным для подготовки вторичной рекристаллизации и должен удаляться из стали перед процессом отжига для вторичной рекристаллизации.

Далее, в этом способе стальной слиток, или сляб перед горячей прокаткой необходимо нагревать до высокой температуры 1350°С или выше. Чтобы избежать таких больших нагрузок, Suga et al. изобрели новую технологию, раскрытую в Japanese Examined Patent publication № S59-56522. С помощью этого способа можно снизить необходимость предварительного содержания в стали углерода, в результате чего процесс обезуглероживающего отжига может быть исключен. Однако в этом способе в стальной лист в период после холодной прокатки и перед вторично-рекристаллизационным отжигом необходимо добавлять внешний азот, в результате чего нельзя избежать необходимости введения процесса отжига в строго определенной атмосфере с целью контроля требующей строгих условий химической реакции на поверхности стального листа.

Наконец, с использованием старой техники трудно отказаться от процесса обезуглероживающего отжига, в основном ненужного с точки зрения металлургических принципов вторичной рекристаллизации, или от процесса отжига в качестве независимого процесса между процессом холодной прокатки и процессом вторично-рекристаллизационного отжига.

В отношении названного предмета следует изучить изобретения Koumo et al. (например, Japanese Examined Patent publication № S55-73818). Им удалось получить листовую вторично рекристаллизованную сталь, применяя традиционный способ в отсутствие углерода в стали на стадии плавки и рафинирования.

Однако при реальном производстве невозможно отказаться от процесса отжига после холодной прокатки и перед вторично-рекристаллизационным отжигом. Причина этого лежит в необходимости образования пленок, которые требуются листовому продукту из электротехнической стали с ориентированными зернами для образования оксидных слоев на поверхности стального листа и введения их в реакцию с частью предотвращающего слипание агента, требуемого для вторично-рекристаллизационного отжига. Для выполнения этого технически легко осуществлять отжиг во влажной атмосфере.

Далее, технология все же требует нагрева стального слитка, или сляба перед горячей прокаткой до высокой температуры (1350°С или выше) и, таким образом, все еще подвержена большим нагрузкам.

Напротив, как указывалось выше, в 1966-1967 гг. Matsuoka предложил способ вторичной рекристаллизации, в котором в двухстадийном способе прокатки Госса (Goss) использовались осадки, совершенно отличные от традиционных осадков, в частности TiC, VC, VN, NbC, NbN, ZrC и Bn, в то время как MnS использован не был.

Такая технология, с точки зрения приведенных выше технологических соображений, является эпохальной. Это означает, что при этой технологии холоднокатаный стальной лист непосредственно подвергается отжигу с вторичной рекристаллизацией без проведения, как ранее, обезуглероживающего отжига, благодаря чему вторично рекристаллизованные зерна с ориентациями {110}<001> заполняют весь стальной лист.

Хотя Matsuoka в своем сообщении не раскрыл температуру нагрева стального слитка перед горячей прокаткой, он раскрыл, что перед холодной прокаткой производился отжиг горячей полосы, следовательно холодную прокатку производили до промежуточной толщины листа, после чего производился отжиг и окончательная холодная прокатка завершалась при степени обжатия приблизительно 60%.

При этом степень интеграции вторично рекристаллизованных зерен в ориентации {110}<001> оценивали путем измерения магнитного вращающего момента в плоскости стального листа, в результате чего оказалось, что большая часть продуктов соответствовала продуктам, обладающим плотностями магнитного потока 1,88 Тл или меньше при напряженности намагничивающего поля 800 А/м и частоте 50 Гц, в то время как продуктов в состоянии высокой степени кристаллографической ориентации было немного.

Далее, способ Matsuoka является безусловно более сложным по сравнению со способом Taguchi и Sakakura или Suga et al. и представляет собой технологию, которая не может наилучшим образом использовать преимущество устранения обезуглероживающего отжига. При этом Matsuoka даже не изучал влияния удаления осадков, используемых для образования пленки и вторичной рекристаллизации, требуемой листовым продуктом из электротехнической стали с ориентированными зернами и, в связи с этим, технология не достигла изобретательского уровня. Иными словами, Matsuoka провел изучение вторичной рекристаллизации, но не разработал листовой электротехнической стали, пригодной в качестве практического материала.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Краткий обзор предшествующего уровня техники в приведенном выше описании был дан с целью подтверждения компетентности авторов настоящего изобретения. Более конкретно, авторами настоящего изобретения разрабатывался способ производства листовой электротехнической стали с ориентированными зернами: которая производится без применения сверхвысокой температуры при нагревании стального слитка, или сляба для горячей прокатки, устранения разделения холодной прокатки на две или более стадий с промежуточным отжигом между этими стадиями, устранением процессов отжига горячей полосы и обезуглероживающего отжига, которые в основном являются ненужными с точки зрения металлургического принципа вторичной рекристаллизации; обладает плотностью магнитного потока В8, измеренного при напряженности намагничивающего поля 80 А/м и частоте 50 Гц, равной 1,88 Тл или выше, как у высококачественной листовой электротехнической стали; имеет обязательно необходимые для продукта пленки, превосходно приклеивающиеся к стальному листу; и в достаточной степени освобождена от второй фазы осаждения в стальном листе.

Исследование авторов настоящего изобретения ставило себе первоочередной задачей разработку состава диспергирующей осадки среды для вторичной рекристаллизации. Авторы настоящего изобретения продолжили опыты по инициированию вторичной рекристаллизации с помощью одностадийной операции холодной прокатки путем добавления к сталям различных элементов и подборки температур горячей прокатки, температур вторичной рекристаллизации, атмосферных условий отжига и т.п. таким же образом, как в случае операции двухстадийной горячей прокатки, применяемой Matsuoka. В результате этого авторами настоящего изобретения обнаружена определенная тенденция.

Эта тенденция подсказывает, что в случае одностадийной операции холодной прокатки может оказаться необходимо увеличить количество диспергирующей осадки фазы в большей степени, чем в случае двухстадийной операции холодной прокатки.

Это означает, что становится все труднее удовлетворять требованию для листового продукта из электротехнической стали с ориентированными зернами, в частности удаления фазы осадков после вторичной рекристаллизации.

Наряду с этим авторы настоящего изобретения должны были определить основную линию разработки, касающуюся того какой тип пленки должен быть образован для продукта. В этом исследовании было выяснено, что температурный диапазон вторичной рекристаллизации, в пределах которого надежно сохранялись вторично рекристаллизованные зерна, существовал в том случае, когда содержание титана было более значительно, чем в случае осуществления операции двухстадийной холодной прокатки.

В это время проблемой, которая в наибольшей степени волновала авторов настоящего изобретения, было как избежать включения в сталь азота, кислорода и серы. Причиной этого была озабоченность тем, что титан обладает сильным сродством к азоту, кислороду и сере и, таким образом, как только титан объединяется с ними и образует осадки, чрезвычайно трудно эти осадки удалить.

С учетом этой ситуации авторы настоящего изобретения ограничили соединения Ti карбидом Ti, продолжили разработку и в конце концов обнаружили следующее.

Листовая сталь, имеющая вторично рекристаллизованные зерна с ориентациями {110}<001> и плотностью магнитного потока 1,88 Тл или больше, была получена в результате плавки и рафинирования, разливки, горячей прокатки и последующей холодной прокатки стали, содержащей (по массе): 2,5-4,5% Si, 0,1-0,4% Ti, 0,35-0,1% С, не более 0,01% каждого из N, О и S с балансом, в основном состоящим из железа и неизбежных примесей, после чего холоднокатаный лист подвергали отжигу в течение 30 мин или более в диапазоне температур от 900°С до ниже 1100°С.

Далее, авторы настоящего изобретения попытались получить состояние не осаждающегося TiC даже хотя стальной лист охлаждался с помощью растворения TiC в стали с последовательным применением отжига при температуре 1100°С или выше и последующего удаления углерода из стали. Предпосылками для этого было то, что, когда титан и углерод находятся в стали в состоянии соединения, диспергирование углерода в значительной степени подавляется и, таким образом, удалить углерод оказывалось трудно.

Однако углерод в состоянии твердого раствора в силу своей устойчивости трудно удалим, если для этого просто использовать отжиг. С целью преодоления этого авторы настоящего изобретения предположили, что углерод может быть удален, если нанести на поверхности стального листа вещество, которое могло бы поглощать углерод, и провели опыты.

Более конкретно, после завершения вторичной рекристаллизации обладающие сродством к кислороду элементы, такие как металлические Ti, Zr и Hf, наносили на поверхности стального листа с помощью разбрызгивания и отжигали стальной лист при температуре 1100°С или выше. В результате этого обладающие сродством к кислороду покровные элементы образовывали карбиды и количество кислорода в листовой стали исключительно резко снижалось. Однако наряду с этим явлением было впервые обнаружено, что покровные элементы кроме того внедряются в сталь, диффундируют там и создают карбидный осадок в поверхностных слоях до глубины нескольких десятков микрон от поверхностей стального листа, ухудшая тем самым магнитные свойства.

Тогда, после того как с целью дальнейшего улучшения технологии были испытаны различные способы отжига, авторы настоящего изобретения: заставили титан изолироваться на поверхностях стальных листов путем плотного ламинирования множества стальных листов и отжига ламинированных стальных листов в течение 15 час или больше при температуре 1100°С в атмосфере сухого водорода с точкой росы 40°С или ниже; в результате чего им удалось локально изменить растворимость TiC, осадить и равномерно образовать карбиды в виде тонких пленок на поверхностях стальных листов и в то же самое время снизить количество углерода в базовой стали под пленками до 0,01% или ниже.

Кроме того, настоящим изобретателям в то же время удалось исключительно выровнять поверхность раздела между осажденным в виде пленки слоем соединения TiC и базовой сталью, полностью разделить фазы и сохранить это состояние в достаточной для магнитного материала степени. Наряду с этим, количество углерода в базовой стали могло бы быть снижено до 0,005% и далее до 0,002% при продолжении отжига в течение 20 час и 50 час соответственно. При этом также толщина пленки TiC увеличивалась с уменьшением количества углерода в базовой стали и, в конце концов, можно было получить пленку TiC, имеющую среднюю толщину в пределах от 0,1 до 0,3 μм.

В результате названных выше исследований авторами настоящего изобретения была развита технология, которая составляет основу настоящего изобретения. Допустимое количество остающегося в базовой стали углерода, которое следует поддерживать, обеспечивая при этом хорошие магнитные свойства, составляет приблизительно 50 ч/млн, желательно приблизительно 20 ч/млн. Причина того почему допустимое количество углерода больше этой же величины в традиционной листовой электротехнической стали состоит в том, что можно легко избежать существования углерода в состоянии твердого раствора, поскольку в материале настоящего изобретения в большом количестве содержится растворенный Ti и, следовательно, возможностью возникновения магнитного старения можно почти полностью пренебречь. Следовательно, регулирование количества углерода в базовой стали имеет большое значение для устранения статических препятствий движению стенок магнитного домена в процессе намагничивания.

Наряду с водородом аргон, ксенон и т.п. также оказались эффективными в качестве атмосферы отжига, понижающей количество углерода в базовой стали и образующей пленку TiC. Однако в вакууме или в атмосфере с пониженным до примерно 0,1 атм давлением пленка образовывалась плохо. Когда же в атмосфере содержался азот, количество углерода в базовой стали не снижалось. Причиной этого было, по-видимому, образование пленки TiN, препятствующей реакции обезуглероживания.

Было выяснено, что свойства образующейся как указано выше пленки TiC являются гораздо лучше свойств традиционных пленок оксидного типа, в частности пленки, образованной форстеритной фазой, называемой стеклянной пленкой. С точки зрения адгезионной способности пленки, пленка TiC совершенно не отслаивалась на сгибах в тесте на растягивание с диаметром сгиба 1 мм и проявляла сильную адгезию, которая не ожидалась в традиционной пленке. Хотя традиционная стеклянная пленка выдерживает испытание на изгиб и растяжение с диаметром изгиба примерно 20 мм, хорошей адгезионной способности практически не ожидается, когда диаметр изгиба меньше 10 мм.

Далее, что касается прочности пленки, твердость пленки TiC достигала 3000 HV (твердость по Виккерсу) и для выполнения функции защиты стального листа пленка TiC оказалась гораздо лучшей по сравнению с хрупкими оксидами. Тем не менее, поскольку толщина реально образующейся пленки была субмикронного порядка, трудностей при работе, таких как тенденция к образованию царапин на лезвии в процессе продольной резки или резки ножницами, не возникало.

Другой функцией образования пленки является придание стальному листу напряжения. В традиционном магнитном материале его магнитные свойства значительно меняются в зависимости от существования напряжения. Однако в случае листа электротехнической стали с ориентированными зернами его магнитомягкие свойства могут быть улучшены путем придания ему напряжения в направлении прокатки.

Пленка TiC позволяет ожидать значительного эффекта в том, что касается его механических свойств. Пленка толщиной 0,2 μм, образованная согласно настоящему изобретению, при оценке коробления стального листа, вызванного удалением пленки на какой-либо из поверхностей, проявила эффект того же порядка, что и стеклянная пленка толщиной 3 μм.

Физико-химическая природа пленки согласно настоящему изобретению является совершенно особой. Когда на поверхности стального листа образуют пленку из карбидной керамики такой как TiC, обычно применяется метод конденсации из паровой фазы или химического осаждения из паровой фазы. Inoguchi et al. раскрыли аналогичную технологию также для листовой электротехнической стали с ориентированными зернами в Japanese Examined Patent publication № S61-201732.

Однако адгезионная способность пленки согласно их изобретению не всегда находится на том же уровне как адгезионная способность пленки согласно настоящему изобретению. Иными словами, хотя TiN или ему подобные материалы и проявляют очень хорошую адгезию, образование TiC сопряжено с трудностями и он не всегда обладает хорошей адгезией. Это явление имеет различные причины. Было обнаружено, что одной из причин является то, что, когда состояние кристаллических решеток материала согласно настоящему изобретению наблюдали с помощью электронного микроскопа сверхвысокого разрешения, оборудованного электролитической электронной пушкой разрядного типа, в расположении атомов на поверхности между пленкой и базовой сталью не наблюдалось никаких нарушений, как почти совсем не наблюдалось посторонних веществ или дефектов, как это показано на фиг.2. В частности, бездефектная структура стыка существовала на уровне атомного размера.

Принимая в расчет эти результаты, можно полагать, что TiC благодаря природе своей атомной связи обладает признаком металлической связи. Эта характерная особенность TiC является причиной бездефектного стыка на атомном уровне и, таким образом, является причиной того, что атомная связь имеет сродство к железу.

С другой стороны, можно полагать, что в случае операции конденсации или химического осаждения из паровой фазы наиболее вероятно образование дефектов решетки на поверхности раздела между базовой сталью и пленкой и/или внутри слоя пленки и по этой причине адгезионная способность ухудшается в сравнении с материалом согласно настоящему изобретению.

Далее, в то время как размер зерен кристаллов TiC согласно настоящему изобретению превосходит 0,1 μм, как это следует из электронно-микроскопической фотографии, показанной на фиг.3, размер зерен кристаллов TiC в пленке из TiC, образованной, например, традиционным методом химического осаждения из паровой фазы, не превышает 10 нм (0,01 μм), обычно несколько нанометров, как показано F. Weiss et al. в Surf. Coat. Tech., 133-134 (2000), стр.191. Следовательно, установлено, что размер зерен кристаллов TiC согласно настоящему изобретению в веществе, которое образует пленку, был чрезвычайно велик.

Другой отличительный признак пленки обсуждается ниже. Листовую электротехническую сталь очень часто подвергают отжигу при температуре приблизительно 800°С с целью удаления внутренних напряжений, индуцированных в процессе образования железного сердечника, когда начинается его эксплуатация. Когда пленка из TiC образуется на листовой электротехнической стали с помощью традиционного метода химического осаждения из паровой фазы, углерод легко разлагается из компонентов пленки, внедряется и диффундирует в сталь и затем вызывает магнитное старение. В то же самое время титан также внедряется в сталь, нарушает гладкость поверхности раздела или создает осадки, приводя, таким образом, к значительному ухудшению магнитных свойств.

Для материала согласно настоящему изобретению такое явление мало типично. Основной причиной этого является, по-видимому, то, что титан в большом количестве растворяется в базовой стали, конкретнее от 0,01 до 0,4%.

Иными словами, для того, чтобы заставить углерод отщепиться от компонентов пленки и затем внедрится и диффундировать в сталь, существенным является заставить растворенный углерод существовать в базовой стали. Однако, когда растворено большое количество титана, углерод сразу же реагирует с титаном, когда тот внедряется в базовую сталь, и образует TiC. Таким образом, делается вывод о том, что в действительности углерод не может отщепляться от компонентов пленки.

Это должно стать совершенно очевидным, если принять в расчет реальный процесс образования пленки. Пленка согласно настоящему изобретению образуется при высокой температуре, а это означает, что пленка должна существовать на стадии, когда поддерживается тепловое равновесие с компонентами базовой стали. Следовательно, при нормальных условиях образуется очень устойчивая пленка.

По правде, это открытие является чрезвычайно важным для определения отличительных технологических признаков настоящего изобретения. Причина этого в том, что в содержащей титан стали должна быть инициирована вторичная рекристаллизация, когда в базовой стали требуется наличие достаточного количества титана, и, в случае выбора диспергирующей осадок фазы, необходимой для вторичной рекристаллизации в традиционной листовой электротехнической стали, если принят одностадийный способ прокатки, необходимо выбирать сульфиды или нитриды.

Однако, поскольку сродство титана к сере и азоту слишком велико, удаление осадков после вторичной рекристаллизации в стали, содержащей большое количество титана, в значительной степени невозможно. Иными словами, при простом добавлении титана к традиционной листовой электротехнической стали с ориентированными зернами не может быть реализована технология, отвечающая требованиям к продукту, и, следовательно, пленку из TiC трудно наносить на используемый в практике материал.

Наконец, для получения очень хорошего листа электротехнической стали с ориентированными зернами с устойчивыми пленками из TiC, как оговаривается в настоящем изобретении, должна быть использована тонко диспергированная фаза TiC и должны быть приняты условия производства, описанные для способа в начале описания.

Далее, было также подтверждено, что аналогичная технология может быть применена на листовой биориентированной электротехнической стали, характеризующейся вторично рекристаллизованной структурой зерен с ориентацией {110}<001>. В этом случае, хотя холодную прокатку необходимо проводить попеременно в направлениях по длине и ширине подвергнутого горячей прокатке стального листа, нет необходимости вводить промежуточный отжиг и в этом смысле операция не классифицируется как опреация двухстадийной прокатки.

В настоящем изобретении стальной лист утоньшается до предполагаемой конечной толщины с помощью одностадийного способа холодной прокатки и сразу же после этого подвергается вторично-рекристаллизационному отжигу с и, таким образом, покрывается вторично рекристаллизованными зернами по всей поверхности листа. Таким образом, фаза осадков удаляется и образуются высоколипкие пленки, состоящие из TiC. В этом случае плотность магнитного потока 1,88 Тл или больше может быть достигнута в направлении прокатки и в направлении, перпендикулярном направлению прокатки.

Ниже приводится суть настоящего изобретения, которая была установлена на основе изложенной выше истории и концепции технологического развития:

(1) Листовая электротехническая сталь с ориентированными зернами с высокой адгезией пленки, в которой содержание компонентов следующее, мас.%: от 2,5 до 4,5 Si, от 0,01 до 0,4% Ti и не более 0,005 каждого из С, N, S и О, и балансом, в основном состоящим из Fe и неизбежных примесей; и имеющая пленку средней толщины 0,1 μм или более, включающую соединения С с Ti или С с Ti и одним или более из: Nb, Та, V, Hf, Zr, Mo, Cr и W на поверхности стального листа и состоящую из зерен кристаллов, имеющих средний диаметр зерна 0,1 μм или более.

(2) Листовая электротехническая сталь с ориентированными зернами с высокой адгезией пленки в соответствии с пунктом (1), в которой плотность магнитного потока В8 составляет 1,88 Тл или более.

(3) Листовая электротехническая сталь с ориентированными зернами с высокой адгезией пленки в соответствии с пунктом (1), в которой на пленку, включающую соединения С с Ti или С с Ti и одним или более из: Nb, Та, V, Hf, Zr, Mo, Cr и W, нанесено изоляционное покрытие.

(4) Листовая электротехническая сталь с ориентированными зернами с высокой адгезией пленки в соответствии с пунктом (1), в которой магнитные домены в этом стальном листе разбиты путем введения по меньшей мере одного из средств, нанесение царапин, создающих внутренние напряжения, образование пазов и присутствие постороннего материала на поверхности стального листа.

(5) Способ производства листовой электротехнической стали с ориентированными зернами с высокой адгезией пленки, согласно изобретению плавят сталь, содержащую следующие компоненты, мас.%: от 2,5 до 4,5% Si,