Нетканый материал из композита полиэфир-штапельное волокно

Иллюстрации

Показать всеИзобретение относится к технологии получения нетканых материалов из полиэфирных композиционных волокон. Материал формируется из коротких композиционных волокон, приготовленных из полиэфирного полимера, полученного со следующим ниже катализатором, и полимера, образующего соединение методом сплавления. Катализатор включает в себя: (1) смесь компонента соединения фосфора формулы (III) с компонентом соединения титана формулы (I), и/или продукт взаимодействия алкоксида титана с карбоновой кислотой формулы (II), или с ангидридом кислоты; и/или (2) продукт взаимодействия компонента соединения фосфора формулы (V) с компонентом соединения титана, содержащего алкоксид титана (IV) формулы (IV), и/или продукт взаимодействия алкоксида титана с карбоновой кислотой формулы (II) или с ее ангидридом. Обеспечивается улучшение цветового оттенка волокон, обладающих повышенной механической прочностью. 12 з.п. ф-лы, 2 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к нетканому материалу из композита полиэфир-штапельное волокно. Более конкретно, настоящее изобретение относится к нетканому материалу из композита полиэфир-штапельное волокно, получаемому с использованием полиэфирной смолы, обладающей хорошим цветовым оттенком и превосходной способностью к прядению из расплава. Нетканый материал из композита полиэфир-штапельное волокно согласно изобретению применяется при получении таких листовых материалов, которые могут контактировать с пищей, например пищевые упаковочные материалы, пакеты для черного чая, пакеты для зеленого чая, пищевые фильтры (например, фильтры для кофе), листы для устранения вибрации, генерируемой пакетными фильтрами для пищевых масел, кухонных полотенец, базовых материалов для мембран обратного осмоса, санитарных материалов и фильтров для различных напитков.

Предшествующий уровень техники

Полиэфирные смолы, в частности полиэтилентерефталат, полиэтиленнафталат, политриметилентерефталат и политетраметилентерефталат, обладают превосходными механическими, физическими и химическими свойствами, и поэтому полиэфиры широко используются для получения волокон, пленок и других формованных материалов. В частности, при использовании в нетканых материалах известно, что полиэфиры обладают превосходной механической прочностью, размерной стабильностью, термической стабильностью и светостойкостью.

Обычно полимеры для волокон, которые указаны выше, например полиэтилентерефталат, получают путем приготовления этиленгликолевого эфира терефталевой кислоты и/или полимера этого эфира с низкой степенью полимеризации и взаимодействия продуктов в присутствии катализатора поликонденсации при пониженном давлении и при нагревании продуктов, пока этот полимер не достигнет заданной степени полимеризации. Кроме того, другие полиэфиры, такие как полиэтиленнафталат, политриметиленнафталат и политетраметилентерефталат, получают с использованием способов, которые аналогичны описанным выше.

Для некоторых типов катализаторов поликонденсации хорошо известно, что качество получаемых таким образом полиэфиров сильно зависит от катализатора. Для полиэтилентерефталата наиболее часто в качестве катализатора поликонденсации используют соединения сурьмы.

Однако при использовании соединения сурьмы непрерывное прядение из расплава полиэфира в течение длительного времени приводит к прилипанию и осаждению постороннего материала вокруг периферии фильеры (в дальнейшем просто называется посторонним материалом фильеры). В результате происходит изгиб потоков расплавленного полимера, что приводит к таким проблемам, как образование пушинок, разрыв пряжи или проявляется неоднородность физических свойств. Для волоконной пряжи, в которой физические свойства волокна должны использоваться, по возможности, максимально, решение указанных выше проблем является особенно желательным.

Известно использование соединения титана, такого как тетрабутоксид титана, с целью устранения этой проблемы. Однако при использовании такого соединения полученный при этом полимер обладает плохой термической стабильностью, которая резко ухудшается в процессе плавления. Поэтому трудно получить волокна, обладающие высокой механической прочностью. Кроме того, полученные таким образом полиэфиры самопроизвольно желтеют, что приводит к проблеме ухудшения цветового оттенка окончательно полученных волокон.

Были описаны следующие способы с целью решения указанных проблем: в качестве катализатора получения полиэфиров используются продукты реакции, полученные при взаимодействии соединения титана с тримеллитовой кислотой (например, см. японскую патентную публикацию №59-462658); в качестве катализатора получения полиэфиров используются продукты реакции, полученные при взаимодействии соединения титана с эфиром фосфористой кислоты (например, см. выкладку японской публикации №58-38722). Хотя эти способы определенно улучшают термическую стабильность расплава в некоторой степени, эффекты улучшения не соответствуют требованиям, причем необходимо улучшать цветовой оттенок полученной таким образом полиэфирной смолы. Кроме того, предложено использовать комплекс соединения титана с соединением фосфора в качестве катализатора при получении полиэфира (например, см. 7-138354). Хотя термическая стабильность расплава в определенной степени улучшается при использовании этого способа, этот эффект является недостаточным, и необходимо улучшать цветовой оттенок полученного таким образом полиэфира.

Раскрытие сущности изобретения

Целью настоящего изобретения является разработка нетканого материала, содержащего композиционные волокна, которые получаются из высококачественного полиэфира, имеющего хороший цветовой оттенок (высокое значение L и низкое значение b) и термически адгезионного полимера, который имеет весьма однородные свойства.

Нетканый материал из композита полиэфир-штапельное волокно настоящего изобретения представляет собой нетканый материал, содержащий термически адгезионное штапельное волокно, которое включает в себя расплавленный полимерный термоклей и волокнообразующий термопластичный полимер,

в котором:

расплавленный полимерный термоклей образует часть периферии каждого композиционного штапельного волокна, вытягиваемого вдоль осевого направления композиционного штапельного волокна, причем волокнообразующий термопластичный полимер образует остальную часть каждого композиционного штапельного волокна;

волокнообразующий термопластичный полимер выбирают из полиэфиров, полученных путем поликонденсации ароматических дикарбоксилатных эфиров в присутствии катализатора;

катализатор включает в себя, по меньшей мере, один компонент, выбранный из смесей (1) и продуктов реакции (2), которые определены ниже;

смесь (1) для катализатора содержит:

А) компонент соединения титана, содержащий, по меньшей мере, одно соединение, выбранное из группы, состоящей из:

(а) алкоксидов титана, представленных общей формулой (I):

где R1, R2, R3 и R4, независимо друг от друга, соответственно представляют собой радикалы, выбранные из алкильных групп, содержащих от 1 до 20 атомов углерода и фенильной группы, m означает целое число от 1 до 4, и когда m представляет собой целое число 2, 3 или 4, два, три или четыре радикала R2 и R3 могут соответственно быть одинаковыми или отличаться друг от друга;

(b) продуктов реакции алкоксидов титана, имеющих общую формулу (I), с ароматическими поликарбоновыми кислотами, представленными общей формулой (II):

где n означает целое число от 2 до 4,

или с ангидридами кислот формулы (II);

В) соединение фосфора, содержащее, по меньшей мере, одно соединение фосфора, представленное общей формулой (III):

где R5, R6 и R7, независимо друг от друга, соответственно представляют собой алкильную группу, содержащую от 1 до 4 атомов углерода, и Х означает радикал, выбранный из группы -СН2- и группы -CH(Y)-, в которой Y представляет собой фенильную группу,

причем смесь (1) для катализатора поликонденсации используется в количестве, представленном следующими выражениями отношений (i) и (ii):

где MTi представляет собой отношение (в %) количества миллимолей элемента титана, содержащегося в компоненте соединения титана А), к количеству молей ароматического дикарбоксилатного эфира, и МP представляет собой отношение (в %) количества миллимолей элемента фосфора, содержащегося в компоненте соединения фосфора В), к количеству молей ароматического дикарбоксилатного эфира; и

продукты реакции (2) для катализатора содержат:

компонент (С), прореагировавший с компонентом (D),

в котором продукты реакции (2), компонент (С) содержат, по меньшей мере, одну часть, выбранную из группы, состоящей из:

(с) алкоксидов титана, представленных общей формулой (IV):

где R8, R9, R10 и R11, независимо друг от друга, соответственно представляют собой алкильные группы, содержащие от 1 до 20 атомов углерода, p означает целое число от 1 до 3, и когда р представляет собой целое число 2 или 3, два или три радикала R9 и R10 могут соответственно быть одинаковыми или отличаться друг от друга;

(d) продуктов реакции алкоксидов титана, имеющих общую формулу (IV), с ароматическими поликарбоновьми кислотами, представленными упомянутой выше общей формулой (II), или с ангидридами этих кислот,

компонент D) содержит, по меньшей мере, одно соединение фосфора, представленное общей формулой (V):

где R12 представляет собой алкильную группу, содержащую от 1 до 20 атомов углерода, или арильную группу, имеющую от 6 до 20 атомов углерода, и q означает целое число 1 или 2.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения в каждом компоненте А) смеси (1) и компоненте С) продуктов реакции (2) для катализатора молярное отношение каждого из реагентов - алкоксидов титана (а) и (с) к ароматическим поликарбоновым кислотам общей формулы (II) или к ангидридам этих кислот, предпочтительно, находится в диапазоне от 2:1 до 2:5.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения в продуктах реакции (2) для катализатора отношение реагирующего количества компонента D) к компоненту С), предпочтительно, находится в диапазоне, в единицах отношения (P/Ti) количества молей элемента фосфора, содержащегося в компоненте D), к количеству молей элемента титана, содержащегося в компоненте С), от 1:1 до 3:1.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения соединение фосфора общей формулы (V) для продукта реакции (2), предпочтительно, выбирают из моноалкилфосфатов.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения диалкиловый эфир ароматической дикарбоновой кислоты, предпочтительно, представляет собой эфир, полученный по реакции трансэтерификации диалкилового эфира ароматической дикарбоновой кислоты с алкиленгликолем.

Для нетканого материала из композита полиэфир-шталельное волокно настоящего изобретения ароматическую дикарбоновую кислоту предпочтительно выбирают из терефталевой кислоты, 1,2-нафталиндикарбоновой кислоты, фталевой кислоты, изофталевой кислоты, дифенилдикарбоновой кислоты и дифеноксиэтандикарбоновой кислоты, а алкиленгликоль предпочтительно выбирают из этиленгликоля, бутиленгликоля, триметиленгликоля, пропиленгликоля, неопентилгликоля, гексаметиленгликоля и додекаметиленгликоля.

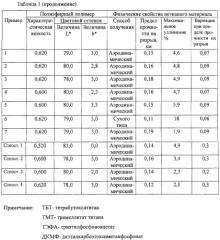

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения, предпочтительно, полиэфирный полимер имеет величину L* от 77 до 85 и величину b* от 2 до 5, которые определены в соответствии со спецификацией цвета L*a*b* JIS Z 8729.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения композитные штапельные волокна могут быть выполнены таким образом, чтобы иметь структуру типа «бок о бок».

Для нетканого материала из композита полиэфир-штапельное волокно, который патентуется в настоящем изобретении, композитные штапельные волокна могут быть выполнены таким образом, чтобы иметь структуру типа концентрического или эксцентрического ядра в оболочке, эти концентрические или эксцентрические части ядер композитных штапельных волокон могут быть выполнены таким образом, чтобы содержать волокнообразующий термопластичный полимер, а концентрические или эксцентрические части оболочки композиционного штапельного волокна могут быть выполнены таким образом, чтобы содержать расплавленный полимерный термоклей.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения отношение массы расплавленного полимерного термоклея к волокнообразующему термопластичному полимеру предпочтительно находится в диапазоне от 30:70 до 70:30.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения расплавленный полимерный термоклей предпочтительно выбирают из полиуретановых эластомеров, полиэфирных эластомеров, неэластичных полиэфирных гомополимеров или сополимеров, полиолефиновых гомополимеров или сополимеров и полимеров поливинилового спирта.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения, предпочтительно, композиционные полиэфир-штапельные волокна имеют толщину индивидуальных волокон от 0,01 до 10 децитекс (10 г/км) и длину волокон от 5 до 100 мм.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения, предпочтительно, нетканый материал представляет собой материал, полученный из композита полиэфир-штапельное волокно методом кардочесания, методом формования бумажных изделий или путем аэродинамического формирования с последующей термической обработкой.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения нетканый материал представляет собой материал, который до термической обработки может быть подвергнут процедуре переплетения волокон.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения, предпочтительно, композит полиэфир-штапельное волокно содержится в нетканом материале в количестве от 25 до 100 масс.% в расчете на нетканый материал.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения, предпочтительно, нетканый материал из композита полиэфир-штапельное волокно применяется в отрасли, где нетканый материал приводится в контакт с пищей.

Наилучший вариант осуществления изобретения

Нетканый материал из композита полиэфир-штапельное волокно настоящего изобретения представляет собой нетканый материал, который включает в себя полимерный термоклей композита штапельного волокна, содержащий расплавленный полимерный термоклей и волокнообразующий термопластичный полимер.

Расплавленный полимерный термоклей образует часть периферии каждого композиционного штапельного волокна, вытягиваемого вдоль осевого направления композиционного штапельного волокна, причем волокнообразующий термопластичный полимер образует остальную часть каждого композиционного штапельного волокна.

Волокнообразующий термопластичный полимер выбирают из полиэфирных полимеров, полученных путем поликонденсации ароматических дикарбоксилатных эфиров в присутствии катализатора.

Катализатор для получения полиэфирного полимера включает в себя, по меньшей мере, один компонент, выбранный из смесей (1) и продуктов реакции (2). Смесь (1) для катализатора представляет собой смесь компонента соединения титана А) и компонента соединения фосфора В), которые описаны ниже. Продукты реакции (2) представляют собой продукты взаимодействия соединения титана, компонент С) и соединения фосфора, компонент D), которые описаны ниже.

Компонент соединения титана А смеси (1) для катализатора включает в себя, по меньшей мере, одно соединение, выбранное из группы, состоящей из:

(а) алкоксидов титана, представленных общей формулой (I):

причем R1, R2, R3 и R4, независимо друг от друга, соответственно представляют собой радикалы, выбранные из алкильных групп, содержащих от 1 до 20 атомов углерода и фенильной группы, m означает целое число от 1 до 4, и когда m представляет собой целое число 2, 3 или 4, два, три или четыре радикала R2 и R3 могут соответственно быть одинаковыми или отличаться друг от друга;

(b) продуктов взаимодействия алкоксидов титана общей формулы (I) с ароматическими поликарбоновыми кислотами, представленными общей формулой (II):

причем в формуле (II) n означает целое число от 2 до 4, предпочтительно от 3 до 4,

или с ангидридами этих кислот.

Кроме того, В) компонент соединения фосфора смеси (1) для катализатора поликонденсации содержит, по меньшей мере, одно соединение фосфора, представленное общей формулой (III):

где R5, R6 и R7, независимо друг от друга, соответственно представляют собой алкильную группу, содержащую от 1 до 4 атомов углерода, и Х означает радикал, выбранный из группы -СН2- и группы -CH(Y)- (в которой Y представляет собой фенильную группу).

Кроме того, компонент (С) соединения титана продуктов реакции (2) для катализатора поликонденсации содержит, по меньшей мере, одно соединение, выбранное из группы, состоящей из

(с) алкоксидов титана, представленных общей формулой (IV):

причем R8, R9, R10 и R11, независимо друг от друга, соответственно представляют собой алкильные группы, содержащие от 1 до 20 атомов углерода, предпочтительно от 1 до 6 атомов углерода, р означает целое число от 1 до 3, предпочтительно 1 или 2, и когда р представляет собой целое число 2 или 3, два или три радикала R9 и R10 могут соответственно быть одинаковыми или отличаться друг от друга;

(d) продуктов взаимодействия алкоксидов титана общей формулы (IV) с ароматическими поликарбоновыми кислотами, представленными упомянутой выше общей формулой (II), или с ангидридами этих кислот.

Компонент D) соединения фосфора продуктов реакции (2) для катализатора поликонденсации содержит, по меньшей мере, одно соединение фосфора, представленное общей формулой (V):

причем R12 представляет собой алкильную группу, содержащую от 1 до 20 атомов углерода, или арильную группу, имеющую от 6 до 20 атомов углерода, и q означает целое число 1 или 2.

Когда в качестве катализатора поликонденсации используется смесь (1) компонента соединения титана А) и компонента соединения фосфора В), упомянутые выше, (а) алкоксиды титана, представленные общей формулой (I), используемые в качестве компонента соединения титана А), причем продукты (b) взаимодействия алкоксидов титана (а) с ароматическими поликарбоновыми кислотами общей формулы (II) или с ангидридами этих кислот обладают высокой совместимостью или сродством к полиэфирным полимерам. В соответствии с этим, даже если компонент А) соединения титана остается в полиэфирном полимере, при прядении из расплава не образуется осадок постороннего материала вокруг периферии фильеры. В результате могут быть получены полиэфирные нити, которые имеют хорошее качество при высокой эффективности прядения.

Предпочтительные примеры (а) алкоксидов титана общей формулы (I), используемых в качестве А) компонента соединения титана для катализатора поликонденсации, применяемого в настоящем изобретении, включают тетраизопропоксититан, тетрапропоксититан, тетра-н-бутоксититан, тетраэтоксититан, тетрафеноксититан, октаалкилтрититанат и гексаалкилдититанат.

Предпочтительные примеры (с) алкоксидов титана общей формулы (IV), используемых в качестве компонента С) соединения титана для катализатора поликонденсации, применяемого в настоящем изобретении, включают тетраалкоксиды титана, такие как тетрабутоксид титана, тетраизопропоксид титана, тетрапропоксид титана и тетраэтоксид титана, и алкилтитанаты, такие как октаалкилтрититанат и гексаалкилдититанат.

В частности, предпочтительно используется тетрабутоксид титана, который обладает высокой реакционной способностью к фосфорному компоненту.

Более того, ароматические поликарбоновые кислоты, представленные общей формулой (II), и ангидриды этих кислот, которые будут реагировать с алкоксидами титана (а) или (с), предпочтительно выбирают из фталевой кислоты, тримеллитовой кислоты, гемимеллитовой кислоты, пиромеллитовой кислоты и ангдридов этих кислот. В частности, при использовании ангдрида тримеллитовой кислоты полученные таким образом продукты реакции (b) обладают высоким сродством к полиэфирному полимеру и являются эффективными для предотвращения осаждения постороннего материала.

Когда, например, алкоксид титана (а) или (с) будет реагировать с ароматической поликарбоновой кислотой общей формулы (II), ароматическая поликарбоновая кислота или ее ангидрид растворяется в растворителе; алкоксид титана (а) или (с) прикапывают в раствор, и смешанный раствор, предпочтительно, нагревают при температуре от 0°С до 200°С, по меньшей мере, в течение 30 минут. Кроме того, растворитель предпочтительно выбирают, в соответствии с требованиями, из этанола, этиленгликоля, триметиленгликоля, тетраметиленгликоля, бензола, ксилола и др.

Отсутствуют конкретные ограничения на молярное отношение алкоксида титана (а) или (с) к ароматической поликарбоновой кислоте общей формулы (II) или ее ангидриду при их взаимодействии. Однако когда относительное количество алкоксида титана является слишком высоким, цветовой оттенок полученного таким образом полиэфира иногда ухудшается или иногда ухудшается температура размягчения полимера. Наоборот, когда относительное количество алкоксида титана слишком мало, иногда реакция поликонденсации трудно протекает.

В соответствии с этим, молярное отношение алкоксида титана (а) или (с) к ароматической поликарбоновой кислоте общей формулы (II) или ее ангидриду при их взаимодействии, предпочтительно, находится в диапазоне от 2:1 до 2:5.

Продукты взаимодействия (b) или (d), полученные в результате этой реакции, могут быть использованы без дополнительной обработки или они могут быть очищены путем перекристаллизации из ацетона, метилового спирта и/или этилацетата и затем использованы.

Соединение фосфора (фосфонатное соединение) общей формулы (III), используемое как компонент соединения фосфора В) в смеси (1) для катализатора поликонденсации, предпочтительно выбирают из эфиров производных фосфоновой кислоты, например диметиловых эфиров, диэтиловых эфиров, дипропиловых эфиров и дибутиловых эфиров производных фосфоновой кислоты, например карбометоксиметанфосфоновая кислота, карбоэтоксиметанфосфоновая кислота, карбопропоксиметанфосфоновая кислота, карбобутоксиметанфосфоновая кислота, карбометоксифенилметанфосфоновая кислота, карбоэтоксифенилметанфосфоновая кислота, карбопропоксифенилметанфосфоновая кислота, карбобутоксифенилметанфосфоновая кислота и др.

Компонент соединения фосфора В), содержащий соединение фосфора (фосфонатное соединение) общей формулы (III), когда используется в реакции поликонденсации с эфирами ароматической дикарбоновой кислоты, относительно медленно реагирует с компонентом соединения титана А), по сравнению с соединением фосфора, применяемым в качестве традиционного стабилизатора взаимодействия. Поэтому существует длительный период каталитической активности компонента соединения титана А) между стадиями процесса поликонденсации. В результате может снизиться отношение количества компонента соединения титана А) к количеству эфиров ароматической дикарбоновой кислоты, используемых в реакции поликонденсации с эфирами ароматической дикарбоновой кислоты. Более того, добавление большого количества стабилизатора в реакционную смесь поликонденсации, содержащую соединение фосфора общей формулы (III), не снижает термическую стабильность полученного таким образом полиэфирного полимера и не ухудшает его цветовой оттенок.

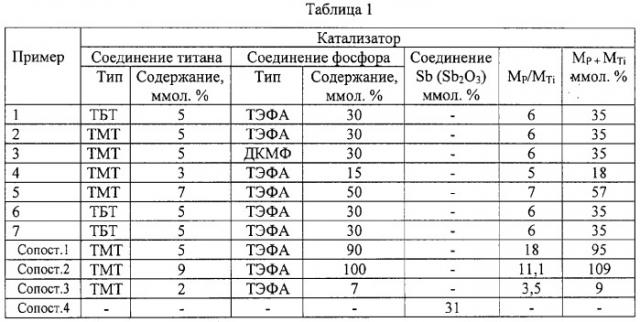

Когда смесь (1) применяется в качестве катализатора поликонденсации настоящего изобретения, смесь (1) используется в количестве, которое соответствует требованиям, представленным следующими выражениями отношений (i) и (ii):

где МTi представляет собой отношение (в %) количества миллимолей элемента титана, содержащегося в компоненте соединения титана А), к количеству молей ароматического дикарбоксилатного эфира, и МP представляет собой отношение (в %) количества миллимолей элемента фосфора, содержащегося в компоненте соединения фосфора В), к количеству молей ароматического дикарбоксилатного эфира.

Отношение МP/МTi составляет, по меньшей мере, от 1 до 15 и, предпочтительно, по меньшей мере, от 2 до 10. Когда отношение МР/МTi меньше, чем 1, у полученного таким образом полиэфирного полимера иногда появляется желтый оттенок. Когда отношение МР/МTi превышает 15, активность в реакции поликонденсации, вызываемая полученным катализатором поликонденсации, становится недостаточной и трудно получить желаемый полиэфирный полимер. Хотя диапазон отношений МР/МTi, используемый в настоящем изобретении, является довольно узким, по сравнению с этим диапазоном для традиционной Ti-P каталитической системы, определение отношения в указанном выше диапазоне позволяет получать отличные результаты, которые нельзя получить при использовании традиционной Ti-P каталитической системы.

Кроме того, сумма (МР+МTi) находится в диапазоне от 10 до 100, предпочтительно от 20 до 70. Когда сумма (МР+МTi) меньше 10, то получаются следующие результаты: волокнообразующие свойства полученного таким образом полиэфирного полимера становятся неудовлетворительными; эффективность производства на стадии прядения из расплава становится недостаточной и свойства полученных таким образом волокон становятся неудовлетворительными. Кроме того, когда сумма (МР+МTi) превышает 100, при прядении полиэфирного полимера из расплава образуется небольшое количество осадка постороннего материала вокруг периферии фильеры. Обычно величина МTi предпочтительно составляет от 2 до 15 и более предпочтительно от 3 до 10.

Когда продукты реакции (2) используются в настоящем изобретении в качестве катализатора поликонденсации, примеры компонента соединения фосфора общей формулы (V), используемого в качестве компонента D) соединения фосфора, включают моноалкилфосфаты, например моно-н-бутилфосфат, моногексилфосфат, монододецилфосфат, монолаурилфосфат и моноолеилфосфат; моноарилфосфаты, например монофенилфосфат, монобензилфосфат, моно(4-этил)фенилфосфат, монодифенилфосфат, мононафтилфосфат и моноантрилфосфат; диалкилфосфаты, например диэтилфосфат, дипропилфосфат, дибутилфосфат, дилаурилфосфат и диолеилфосфат; диарилфосфаты, например дифенилфосфат. Среди этих соединений предпочтительно используются моноалкилфосфат или моноарилфосфат формулы (V), в которой q представляет собой целое число 1.

Компонент D) соединения фосфора, используемый в настоящем изобретении, также может представлять собой смесь, по меньшей мере, двух типов соединений фосфора общей формулы (V). Предпочтительные примеры такого сочетания включают смесь моноалкилфосфата и диалкилфосфата и смесь монофенилфосфата и дифенилфосфата. Из этих смесей особенно предпочтительной является композиция, содержащая, по меньшей мере, 50%, особенно, по меньшей мере, 90% моноалкилфосфата, в расчете на общую массу смеси.

Продукты реакции компонента соединения титана С) и компонента соединения фосфора D) могут быть получены, например, путем смешивания обоих компонентов С) и D) и нагревания смеси в гликоле. Это означает, что при нагревании раствора гликоля, содержащего компонент соединения титана С) и компонент соединения фосфора D), этот раствор гликоля становится мутным, при этом продукты реакции обоих компонентов С) и D) осаждаются в виде осадка. Этот осадок собирают, и он может быть использован в качестве катализатора при получении полиэфирных полимеров.

В качестве гликоля, который может быть использован при получении продуктов реакции (2) для катализатора, предпочтительно используют тот же самый гликолевый компонент, что и при получении полиэфирного полимера, который образуется с полученным таким образом катализатором. Например, когда полиэфирный полимер представляет собой полиэтилентерефталат, предпочтительно используется этиленгликоль. Когда полиэфирный полимер представляет собой политриметилентерефталат, предпочтительно используется 1,3-пропиленгликоль. Когда полиэфирный полимер представляет собой политетраметилентерефталат, предпочтительно используется тетраметиленгликоль.

Кроме того, продукты реакции (2) для катализатора поликонденсации настоящего изобретения также могут быть получены путем одновременного смешивания компонента соединения титана С), компонента соединения фосфора D) и гликоля и нагревания смеси. Однако, поскольку компонент соединения титана С) и компонент соединения фосфора D) взаимодействуют между собой за счет нагревания, для того чтобы осадились нерастворимые в гликоле продукты реакции, предпочтительным является проведение реакции в гомогенных условиях, пока не произойдет осаждение. В соответствии с этим, для эффективного проведения процесса осаждения предпочтительной является следующая методика: заранее получают гликолевые растворы, содержащие соответственно, компонент соединения титана С) и компонент соединения фосфора D), и затем смешивают оба раствора с последующим нагреванием смеси.

Более того, компоненты С) и D) предпочтительно реагируют при температуре от 50 до 200°С. Предпочтительное время реакции составляет от 1 минуты до 4 часов. Когда температура реакции слишком низкая, то компоненты могут прореагировать не полностью или реакция протекает слишком долго и в результате иногда нельзя провести эффективное осаждение продукта в гомогенном процессе.

Соотношения компонента соединения титана С) и компонента соединения фосфора D), которые будут нагреваться и реагировать в гликоле при смешении, приведены ниже. Предпочтительно, молярное отношение атомов фосфора к атомам титана составляет от 1,0 до 3,0 и более предпочтительно от 1,5 до 2,5 в расчете на атомы титана. Когда это молярное отношение находится в указанном выше диапазоне, компонент соединения фосфора D) и компонент соединения титана С) реагируют друг с другом практически полностью, при этом отсутствуют непревращенные продукты реакции. В результате, даже при использовании продуктов реакции без дополнительной обработки, полученный таким образом полиэфирный полимер имеет хороший цветовой оттенок. Кроме того, поскольку практически отсутствует какой-либо избыток непревращенного соединения фосфора (V), не подавляется реакционная способность полимеризации полиэфира и увеличивается производительность процесса.

Продукты реакции (2) для катализатора поликонденсации, используемого в настоящем изобретении, предпочтительно, получают таким образом, чтобы они содержали соединение, представленное общей формулой (VI):

в которой R13 и R14 независимо друг от друга, соответственно, представляют собой радикал, выбранный из (i) алкильной группы, состоящей из R8, R9, R10 и R11, в общей формуле (IV), представляющей алкоксид титана для компонента соединения титана С), и R12 в общей формуле (V), представляющей соединение фосфора для компонента соединения фосфора D) и содержащей от 1 до 10 атомов углерода, или из (ii) арильной группы, происходящей из радикала R12 соединения фосфора (V) и содержащей от 6 до 12 атомов углерода.

Продукты взаимодействия соединения титана, представленного формулой (VI), и соединения фосфора (V) обладают высокой каталитической активностью. Более того, полиэфирный полимер, полученный с использованием этих продуктов взаимодействия, имеет хороший цветовой оттенок (низкое значение b); содержание ацетальдегида, остаточных металлов и циклических тримеров находится на достаточно низком уровне для практического использования, причем полимер имеет удовлетворительные для практики свойства. Кроме того, предпочтительно, чтобы катализатор поликонденсации содержал, по меньшей мере, 50 масс.%, более предпочтительно, по меньшей мере, 70 масс.% продуктов взаимодействия, представленных формулой (VI).

При поликонденсации эфира ароматической дикарбоновой кислоты в присутствии продуктов реакции (2) не обязательно отделять осажденные продукты реакции (2), полученные, как описано выше. Для получения полиэфирного полимера гликолевый раствор может быть использован в качестве катализатора без дополнительной обработки. Более того, также могут быть использованы последующие процедуры: осадок выделяется из гликолевого раствора, содержащего осажденные продукты реакции (2), с помощью таких приемов, как осаждение центрифугированием или фильтрование; и затем осажденные продукты реакции (2) подвергаются перекристаллизации из агента кристаллизации, такого как ацетон, метиловый спирт и/или вода, причем очищенные продукты применяются как катализатор поликонденсации. Кроме того, химическая структура продуктов реакции (2) для катализатора поликонденсации может быть подтверждена количественным анализом металлов, используя твердофазный ЯМР и РМА.

Полиэфирный полимер, применяемый в настоящем изобретении, получается путем поликонденсации эфиров ароматической дикарбоновой кислоты в присутствии катализатора, содержащего смесь (1) компонента соединения титана А) и соединения фосфора (фосфонатное соединение) В) и/или продуктов реакции (2) компонента соединения титана С) и компонента соединения фосфора D). В настоящем изобретении эфиры ароматической дикарбоновой кислоты предпочтительно представляют собой диэфиры, содержащие компонент ароматической дикарбоновой кислоты и компонент из группы жирных гликолей.

При этом терефталевая кислота предпочтительно представляет собой основную часть компонента ароматической дикарбоновой кислоты. Более конкретно, предпочтительное содержание терефталевой кислоты составляет, по меньшей мере, 70 мол.% в расчете на компонент ароматической дикарбоновой кислоты. Примеры предпочтительной ароматической дикарбоновой кислоты, отличающейся от терефталевой кислоты, включают фталевую кислоту, изофталевую кислоту, 1,2-нафталиндикарбоновую кислоту, дифенилдикарбоновую кислоту и дифеноксиэтандикарбоновую кислоту.

Кроме того, компонент жирного гликоля предпочтительно содержит алкиленгликоль. Примеры алкиленгликоля включают этиленгликоль, триметиленгликоль, пропиленгликоль, тетраметиленгликоль, неопентилгликоль, гексаметиленгликоль и додекаметиленгликоль. Особенно предпочтительным из этих соединений является этиленгликоль.

В настоящем изобретении полиэфирный полимер предпочтительно представляет собой полимер, содержащий в качестве основного повторяющегося звена этилентерефталат, образовавшийся из терефталевой кислоты и этиленгликоля. При этом содержание повторяющегося звена этилентерефталата предпочтительно составляет, по меньшей мере, 70 мол.% в расчете на все количество повторяющихся звеньев в полиэфире.

Кроме того, полиэфирный полимер, применяемый в настоящем изобретении, также может быть сополимеризованным полиэфиром, полученным путем сополимеризации компонента, который образует полиэфир в качестве компонента кислоты или диола.

В качестве исходных материалов компонента карбоновой кислоты при сополимеризации могут быть использованы компоненты бифункциональных карбоновых кислот, например жирные дикарбоновые кислоты, такие как адипиновая кислота, себациновая кислота, азелаиновая кислота и декандикарбоновая кислота, и алициклические дикарбоновые кислоты, такие как циклогександикарбоновая кислота, а также указанные выше ароматические дикарбоновые кислоты, или эфирообразующие производные компонента бифункциональной карбоновой кислоты. Кроме того, в качестве исходных материалов могут быть использованы следующие соединения (диоловый компонент сополимеризации): алициклические гликоли, такие как циклогександиметанол, и ароматические диолы, такие как бисфенол, гидрохинон и 2,2-бис(4-β-гидроксиэтоксифенил)пропан, а также жирные диолы.

Более того, могут быть использованы сополимеризованные полиэфирные полимеры, полученны