Калибратор конический в компоновке бурильной колонны

Иллюстрации

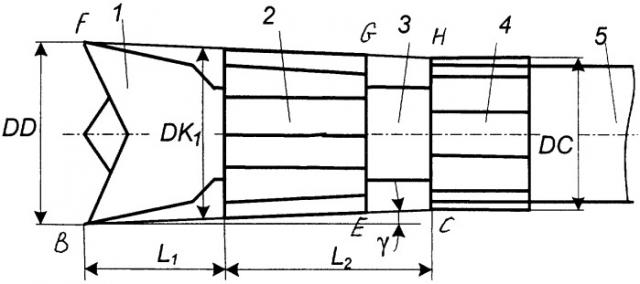

Показать всеИзобретение относится к бурению, а именно к бурению участков стабилизации или малоинтенсивного изменения зенитного угла наклонных скважин. Технический результат - повышение эффективности калибрования стенки скважины. Компоновка низа бурильной колонны (КНБК) содержит долото 1 диаметром DD, конический калибратор 2 диаметром DK, устанавливаемые на валу 3 забойного двигателя, и центратор 4, имеющий диаметр DC, устанавливаемый на корпусе забойного двигателя 5. При этом угол γ между образующей конуса, формирующей рабочую поверхность калибратора, и его осью, а также диаметр калибратора определяются в зависимости от геометрических параметров компоновки. 1 ил.

Реферат

Изобретение относится к бурению, а именно к бурению участков стабилизации или малоинтенсивного изменения зенитного угла наклонных скважин.

Известны компоновки нижней части бурильной колонны (КНБК), включающие долото, калибратор, устанавливаемые на валу забойного двигателя, и центратор, устанавливаемый на корпусе забойного двигателя [1, 2, 3].

Однако известные компоновки приводят к ухудшению многих показателей бурения в связи с выключением центратора из работы и нестабильной работой компоновки, не позволяют поддерживать зенитный угол.

Задачей, на решение которой направлено заявляемое изобретение, является разработка компоновки низа бурильной колонны, обеспечивающей нормальную работу центратора и исключающей возможность работы калибратора в качестве опорного элемента.

При осуществлении изобретения поставленная задача решается за счет достижения технического результата, который заключается в повышении эффективности калибрования стенки скважины.

Указанный технический результат достигается тем, что компоновка низа бурильной колонны содержит долото, калибратор, устанавливаемые на валу забойного двигателя, и центратор, устанавливаемый на корпусе забойного двигателя, при этом рабочая поверхность указанного калибратора имеет коническую форму, а угол γ между образующей конуса, формирующей рабочую поверхность калибратора, и его осью определен зависимостью от геометрических параметров компоновки по формуле:

где L1 - расстояние между торцевой поверхностью долота и ближайшей точкой рабочей поверхности калибратора, м; L2 - расстояние между наиболее приближенными к долоту точками рабочих поверхностей калибратора и центратора, м; DD - диаметр долота, м; DC - диаметр центратора, м; при этом диаметр указанного калибратора DK1 определен по формуле:

DK1=DD-2L1γ.

Изобретение поясняется чертежом, где представлена КНБК.

Для того чтобы центратор выполнял свою функцию опорно-центрирующего элемента, его габариты не должны выступать за ограничивающий конус (образующие конуса BEC, FGH на чертеже). Невыполнение этого условия приведет к выключению центратора из работы и к нестабильной работе компоновки по поддержанию зенитного угла и ухудшению многих показателей бурения.

Если калибратор имеет традиционную цилиндрическую форму и выполняется условие вписываемости его в ограничивающий конус, его передняя часть (обращенная к долоту) перестает взаимодействовать со стенкой скважины. Поэтому, для того чтобы вся рабочая поверхность калибратора полностью участвовала в калибровании стенки скважины, предлагается калибратор с конической формой рабочей поверхности.

Компоновка низа бурильной колонны (КНБК) содержит долото 1 диаметром DD, калибратор 2 диаметром DK1, устанавливаемые на валу 3 забойного двигателя, и центратор 4, имеющий диаметр DC, устанавливаемый на корпусе забойного двигателя 5.

Калибратор 2 имеет рабочую поверхность конической формы. Угол γ между образующей конуса, формирующей рабочую поверхность калибратора, и его осью зависит от геометрических параметров компоновки и определяется по формуле:

Здесь L1 - расстояние между торцевой поверхностью долота и ближайшей точкой рабочей поверхности калибратора;

L2 - расстояние между наиболее приближенными к долоту точками рабочих поверхностей калибратора и центратора.

Диаметр калибратора DK1 определяется по формуле:

Компоновка низа бурильной колонны работает следующим образом.

Центратор 4, установленный на корпусе забойного двигателя 3, способствует созданию на долоте 1 отклоняющей силы, обеспечивающей требуемый малоинтенсивный рост зенитного угла или его стабилизацию. Калибратор 2, диаметр которого удовлетворяет условию (2), не являясь опорным элементом, обеспечивает выполнение центратором 4 описанных выше функций, при этом за счет конической формы калибратора вся рабочая поверхность участвует в калибровании стенки скважины.

Применение заявленного технического решения позволит сократить затраты, связанные с отклонением реальных профилей скважин от проектных; улучшить технико-экономические показатели бурения за счет улучшения условий работы долота, повысить стойкость долот и забойных двигателей, сократить потребность в калибраторах за счет уменьшения интенсивности их износа.

Источники информации

1. Бурение наклонных и горизонтальных скважин /А.Г.Калинин, Б.А.Никитин, К.М.Солодкий, Б.З.Султанов. М.: Недра, 1997. - 648 с.

2. Сушон Л.Я., Емельянов П.Е., Муллагалиев Р.Т. Управление искривлением наклонных скважин в Западной Сибири. - М.: Недра, 1988. - 124 с.

3. Инструкция по бурению наклонных скважин с кустовых площадок на нефтяных месторождениях Западной Сибири. РД 39 - 0148070 - 6.027 - 86. - Тюмень: СибНИИНП, 1986. - 138 с.

Компоновка низа бурильной колонны, содержащая долото, калибратор, устанавливаемые на валу забойного двигателя, и центратор, устанавливаемый на корпусе забойного двигателя, отличающаяся тем, что рабочая поверхность указанного калибратора имеет коническую форму, а угол γ между образующей конуса, формирующей рабочую поверхность калибратора, и его осью определен зависимостью от геометрических параметров компоновки по формуле

где L1 - расстояние между торцевой поверхностью долота и ближайшей точкой рабочей поверхности калибратора, м;

L2 - расстояние между наиболее приближенными к долоту точками рабочих поверхностей калибратора и центратора, м;

DD - диаметр долота, м;

DC - диаметр центратора, м,

при этом диаметр указанного калибратора DK1 определен по формуле

DK1=DD-2L1γ.