Способ глубокой сверлящей перфорации скважин и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности. Обеспечивает повышение эффективности перфорации. По способу в заданный интервал скважины спускают устройство для перфорации с гибким валом и режущим инструментом. Прижимают и фиксируют устройство к стенке скважины. Передают вращение гибкому валу и при ограниченном осевом перемещении притормаживают его движение. Увеличивают продольную жесткость гибкого вала. Увеличивают радиус искривления гибкого вала. При рабочих режимах осевой подачи и стабильного вращения приторможенного вала осуществляют перфорацию. Устройство содержит корпус с продольным фигурным пазом и радиальным каналом с проточкой. В продольном фигурном пазе размещен выдвижной гибкий отклонитель. В гибком отклонителе и радиальном канале помещены гибкий вал с режущим инструментом. В корпусе устройства закреплен ступенчатый кондуктор. Устройство также содержит узел прижатия и фиксации устройства к стенке скважины, узел торможения гибкого вала с тормозными колодками, одна из которых является подвижной, и приводом прижатия этих колодок к наружной поверхности гибкого вала. 2 н. и 11 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, в частности к оборудованию для создания перфорационных каналов большой протяженности, например за пределы зоны кольматации, при вторичном вскрытии пластов в скважинах.

Известно устройство для глубокой сверлящей перфорации скважины, включающее закрепленный на насосно-компрессорных трубах (НКТ) корпус с криволинейным направляющим каналом, механизм осевого перемещения полой гибкой штанги с режущей головкой на ее конце, механизм ее вращения, линию подачи рабочей жидкости от насосного агрегата, якорь, механизм вырезки окна. Соосный с осью корпуса участок криволинейного направляющего канала для размещения в нем штанги выполнен в виде цилиндрической полости, в которой размещен полый жесткий вал механической связи. Механизм вырезки окна в обсадной колонне состоит из узла осевого перемещения гибкого вала с режущим инструментом на конце и механизма вращения гибкого вала. Механизм вращения гибкого вала гидравлически связан через полость НКТ с насосным агрегатом (см., например, пат. РФ N2236564, 20.09.2004, МКИ Е21В 43/112).

По данному патенту обеспечивают за один спуск устройства в скважину формирование требуемого количества перфорационных каналов в пласте без подъема и замены режущего инструмента на поверхность.

Однако сверление колонны и горной породы снижает надежность работы, усложняет конструкцию. Криволинейный направляющий канал с малым радиусом ограничен габаритами и конструкцией устройства, возникают большие знакопеременные нагрузки на гибкий вал и режущий инструмент, кроме того, сверление под углом приводит к разрушению режущего инструмента и гибкого вала.

Известны способ перфорации обсаженной скважины и устройство для его осуществления, где режущий инструмент устанавливают радиально стенке обсадной трубы, инструменту сообщают вращение и осевую подачу, при которой дополнительно создают усилие сжатия в направлении, обратном направлению сверления. Устройство содержит цилиндрический корпус и гибкую штангу с режущим инструментом, для осевого перемещения штанги служит криволинейная направляющая. Устройство также содержит механизм подачи и механизм вращения штанги. Штанга выполнена составной из втулок со сквозными отверстиями и вкладышей, вставленных во втулки с зазором и возможностью предотвращения осевого смещения относительно втулки. Каждый вкладыш вставлен одновременно в две соседние втулки, через которые пропущен трос, подпружиненный упругим элементом сжатия (см., например, пат. РФ N2109129, 20.04.1998, МКИ Е21В 43/11).

По данному патенту повышается эффективность перфорации за счет увеличения глубины и диаметра перфорационного канала.

Недостатком известного решения является сложный технологический процесс, связанный с заменой режущего инструмента из-за его поломки. Последнее неизбежно ввиду автоколебательных процессов в гибком валу, ведущих к его скручиванию и заклиниванию режущего инструмента.

Известен способ перфорации скважины, включающий спуск в скважину на НКТ устройства с режущим инструментом на конце гибкого вала, его стопорение в стволе скважины в заданном интервале, сверление каналов режущим инструментом посредством вращения и осевого перемещения, подачу рабочей жидкости на механизмы вращения с одновременной промывкой (см., например, пат. РФ N2190089, 27.09.2002, МКИ Е21В 43/112).

По данному способу обеспечивают повышение эффективности перфорации за счет повышения скорости сверления каналов, уменьшения износа режущего инструмента, сохранения коллекторских свойств пласта.

Недостатками способа являются снижение надежности работы из-за автоколебаний гибкого вала, возникающих при крутящем моменте, что приводит к разрушению гибкого вала и режущего инструмента, большие временные затраты, т.к. спуск перфоратора осуществляют на НКТ, низкая эксплутационная надежность.

Известно устройство для сверления горизонтальных каналов в продуктивном пласте, спускаемое на геофизическом кабеле и включающее корпус, имеющий возможность прижатия к стенке скважины в заданном интервале, электродвигатель, редуктор с выходным валом, кинематически связанный с ведущим полым валом, отклонитель в виде опорных роликов, направляющую втулку, механизм индикации перемещения гибкого вала. Гибкий вал с режущим инструментом расположен внутри полого вала. Осевое усилие, создаваемое давлением, через манжету и муфту передается на гибкий вал и режущий инструмент, совершается вращательное и поступательное движение. Режущий инструмент выдвигается по направляющей втулке в горизонтальном направлении и высверливает перфорационные каналы в обсаженных скважинах. Устройство снабжено упорной лапой, баллоном с разделяющим его на две полости золотниковым клапаном, верхняя полость заполнена воздухом, нижняя - маслом и соединена со всасывающей линией масляного насоса, кинематически связанного с выходным валом редуктора. Реактивная сила, возникающая от усилия подачи на гибкий вал, компенсируется силой прижатия лапы, поэтому во время сверления корпус будет прижат к колонне, чем обеспечивается стабильная работа гибкого вала (см., например, пат. РФ N2235194, 27.08.2004, МКИ Е21В 43/11).

Данное устройство позволяет повысить надежность и сократить затраты на изготовление и эксплуатацию.

Однако гибкий вал по своей природе обладает пружинным эффектом в осевом и радиальном направлении, что приводит к появлению скачкообразных нагрузок, разрушающих гибкий вал и режущий инструмент при сверлении неоднородных сред. Повышенные нагрузки на гибкий вал также создаются в криволинейном отклонителе в месте максимального искривления гибкого вала при его переходе из осевого положения в радиальное. Увеличение радиуса искривления гибкого вала в прототипе ограничено габаритами прибора. Перечисленные отрицательные эффекты приводят к быстрому разрушению гибкого вала и режущего инструмента и более того, невозможности сверления перфорационных каналов глубокого проникновения.

Задачей изобретения является уменьшение вероятности разрушения гибкого вала и режущего инструмента, увеличение срока их службы, повышение эффективности способа и надежности работы устройства.

Технический результат заключается в стабилизации процесса сверления неоднородных сред за счет снижения крутильных колебаний гибкого вала с режущим инструментом и пиковых (скачкообразных), знакопеременных циклических нагрузок, приводящих к разрушению режущего инструмента и гибкого вала.

Технический результат достигается тем, что по способу глубокой сверлящей перфорации скважины в заданный интервал скважины спускают устройство для перфорации, которое выполняют в виде корпуса с продольным фигурным пазом и радиальным каналом с проточкой, выдвижного гибкого отклонителя, с помещенным в нем гибким валом с режущим инструментом в нижней части, узла торможения нижней части гибкого вала и узла прижатия и фиксации устройства к стенке скважины, после чего прижимают и фиксируют устройство к стенке скважины, передают вращение гибкому валу и при ограниченном осевом перемещении притормаживают движение гибкого вала в нижней части в зоне режущего инструмента, увеличивают продольную жесткость гибкого вала за счет его скручивания до рабочей жесткости, тем самым устраняют крутильные колебания гибкого вала и при увеличении осевого усилия на гибкий вал увеличивают радиус его искривления, затем при рабочих режимах осевой подачи и стабильного вращения приторможенного вала осуществляют перфорацию неоднородной среды скважины.

Необходимый технический результат достигается также и тем, что устройство для глубокой сверлящей перфорации скважины включает корпус с продольным фигурным пазом и радиальным каналом с проточкой, образующими ограничительные поверхности корпуса, выдвижной гибкий отклонитель, размещенный в продольном фигурном пазе с возможностью его выдвижения за пределы продольного паза до стенки скважины и увеличения радиуса искривления гибкого вала, гибкий вал с режущим инструментом в нижней части, помещенные в гибком отклонителе и радиальном канале, ступенчатый кондуктор, закрепленный в корпусе устройства на выходе радиального канала, узел прижатия и фиксации устройства к стенке скважины, узел торможения гибкого вала с тормозными колодками, одна из которых является подвижной, размещенными в проточке радиального канала в непосредственной близости от ступенчатого кондуктора, и приводом прижатия этих колодок к наружной поверхности гибкого вала.

Кроме того:

узел прижатия и фиксации расположен ниже гибкого вала в непосредственной близости от него;

узел прижатия и фиксации устройства к стенке скважины содержит гидроцилиндр с плунжером для привода этого узла в действие;

плунжер гидроцилиндра расположен в радиальном направлении относительно устройства и в противоположной стороне от режущего инструмента;

узел торможения гибкого вала выполнен с тормозными колодками в виде разрезной фрикционной втулки, охватывающей гибкий вал, и гидроцилиндра с плунжером для ее привода в действие;

тормозные колодки выполнены из материала, твердость которого меньше материала наружной оболочки гибкого вала;

тормозные колодки выполнены из бронзы или меди, или латуни, или чугуна, или композиционного материала;

узел торможения гибкого вала содержит пружинный механизм привода тормозных колодок в действие;

оно содержит упоры, размещенные на корпусе со стороны режущего инструмента;

продольный фигурный паз имеет прямолинейную и криволинейные формирующие кривизну гибкого вала поверхности;

один из торцов выдвижного гибкого отклонителя выполнен подвижным относительно оси продольного фигурного паза, а другой его торец зафиксирован;

кривизну гибкого вала формируют выдвижными роликами.

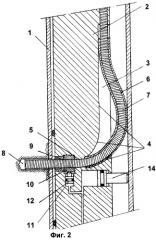

На фиг.1 изображено устройство глубокой сверлящей перфорации в исходном положении. На фиг.2 изображено устройство в рабочем положении.

Устройство для глубокой сверлящей перфорации скважин расположено в скважине (фиг.1, 2), например, в обсадной колонне 1 и включает корпус 2, имеющий с одной стороны продольный фигурный паз 3 с формирующими поверхностями 4 в виде прямолинейной и криволинейной форм. Продольный паз 3 переходит в радиальный канал 5. В продольном пазу 3 размещен выдвижной гибкий отклонитель 6 с возможностью выдвижения его из продольного паза 3 до упора в стенку обсадной колоны 1. При этом один из торцов выдвижного гибкого отклонителя 6 выполнен подвижным относительно оси фигурного паза 3, а другой его торец зафиксирован. В гибком отклонителе 6 и радиальном канале 5 размещен гибкий вал 7 с режущим инструментом 8 в нижней части гибкого вала (на его торце). В расточке радиального канала 5 размещен ступенчатый кондуктор 9. В этом кондукторе размещен режущий инструмент 8. Между ступенчатым кондуктором 9 и продольным фигурным пазом 3 размещен узел торможения гибкого вала, состоящий из тормозных колодок 10, и узла их привода в действие, обеспечивающего взаимодействие колодок с наружной поверхностью гибкого вала 7. Одна из колодок для обеспечения нормативной передачи нагрузки на гибкий вал выполнена подвижной. Привод колодок в рабочее положение включает, например, гидроцилиндр 11 и плунжер 12 для обеспечения гидравлического усилия обжатия тормозных колодок 10. Узел прижатия и фиксации устройства к стенке скважины содержит, например, гидроцилиндр 13 и плунжер со штоком 14. Плунжер со штоком 14 расположен в радиальном направлении относительно устройства с противоположной стороны от режущего инструмента.

Узел прижатия и фиксации может быть расположен ниже гибкого вала в непосредственной близости от него. Тормозные колодки 10 расположены в расточке радиального канала 5 и охватыватывают гибкий вал 7. Они могут быть выполнены в виде, например, разрезной фрикционной втулки, а также из материала, твердость которого меньше материала наружной оболочки гибкого вала, например из бронзы или меди, или латуни, или чугуна, или композиционного материала. Гидроцилиндр 11 узла соединен с магистральным каналом 15. В качестве тормозных колодок 10 могут быть использованы, например, фрикционные втулки или пружины. Узел обжатия тормозных колодок 10 для их взаимодействия с наружной поверхностью гибкого вала может быть, например, гидравлическим или пружинным.

Для устойчивости устройства и создания зазора для выхода шлама служат упоры 16, находящиеся на одной стороне с режущим инструментом 8.

Способ и устройство работают следующим образом.

Устройство (фиг.1) спускают на геофизическом кабеле или на НКГ в заданный интервал пласта, включают привод, создают вращение гибкого вала 6 и подачу рабочей жидкости насосом через магистральный канал 15 в гидроцилиндр 13 под плунжер 14 со штоком узла прижатия и фиксации устройства к стенке колонны 1. При выдвижении плунжера 14 со штоком передвигают к стенке обсадной колонны 1 до прижатия упоров 16 к стенке скважины, при этом упоры 16 позволяют создать технологические зазоры для выхода стружки и шлама от сверления. После прижатия устройства в гидросистеме возрастает давление, выдвигается плунжер 12 гидроцилиндра 11, который прижимает тормозные колодки 10 к вращающемуся гибкому валу 7 с необходимым усилием, на которое настроен гидроцилиндр 11, обеспечивающим притормаживание гибкого вала 7. Притормаживание гибкого вала 7 обеспечивают в зоне, максимально приближенной к выходу режущего инструмента 8. Притормаживание гибкого вала осуществляют при его ограниченном осевом перемещении. В результате увеличивают продольную жесткость гибкого вала. Типовой гибкий вал, применяемый при перфорации, состоит из полого гибкого сердечника и защитной наружной оплетки из витков проволоки. Механизм увеличения продольной жесткости такого гибкого вала заключается в принудительном уплотнении витков проволоки до полного силового их смыкания между собой в зоне режущего инструмента за счет возможности передачи на них усилия, возникающего при притормаживании гибкого вала. Гибкий вал в отдельных случаях может быть выполнен и из полимерных материалов. В таких случаях продольную жесткость гибкого вала увеличивают за счет его скручивания до рабочей жесткости. Методику увеличения продольной жесткости гибкого вала отрабатывают предварительно на стенде. Увеличением продольной жесткости устраняют крутильные колебания гибкого вала, за счет чего стабилизируют его вращение и исключают разрушающие нагрузки на этот вал и режущий инструмент. Механизмом подачи гибкого вала 7 (на чертеже не показан) увеличивают осевое усилие подачи на приторможенный вращающийся гибкий вал с режущим инструментом. За счет упругости гибкого вала 7 гибкий отклонитель 6 выдвигает габариты прибора до упора в стенку скважины, например, обсадной колонны и в места соприкосновения выдвижного гибкого отклонителя 6 с формирующими кривизну поверхностями 4 продольного фигурного паза 3, принимая максимально возможный радиус искривления при переходе гибкого вала 7 из осевого положения в радиальное. Этот радиус искривления больше радиуса искривления гибкого вала 7, ограниченного радиальными габаритами устройства. В таком положении уменьшают знакопеременные циклические нагрузки, разрушающие гибкий вал 7. В качестве формирующих кривизну поверхностей 4 могут быть использованы, например, криволинейные пазы в корпусе устройства или выдвижные ролики. После окончания сверления перфорационного канала осуществляют извлечение гибкого вала 7 с режущим инструментом 8 из радиального канала 5 до затягивания режущего инструмента 7 в ступенчатый кондуктор 9 до упора. Под воздействием упругих сил гибкого вала 7 при дальнейшем его затягивании происходит возврат выдвижного гибкого отклонителя 6 с гибким валом 7 в исходное положение, т.е. в габариты устройства. Одновременно с этим сбрасывают давление в магистральном канале 15. Происходит раздвижение тормозных колодок 10, а также возвращение узла прижатия и фиксации устройства к стенке колонны в исходное положение. Затем передвигают устройство в следующий интервал глубокой перфорации и процесс повторяют.

1. Способ глубокой сверлящей перфорации скважины, заключающийся в том, что в заданный интервал скважины спускают устройство для перфорации, которое выполняют в виде корпуса с продольным фигурным пазом и радиальным каналом с проточкой, выдвижного гибкого отклонителя с помещенным в нем гибким валом с режущим инструментом в нижней части, узла торможения нижней части гибкого вала и узла прижатия и фиксации устройства к стенке скважины, после чего прижимают и фиксируют устройство к стенке скважины, передают вращение гибкому валу и при ограниченном осевом перемещении притормаживают движение гибкого вала в нижней части в зоне режущего инструмента, увеличивают продольную жесткость гибкого вала, чем устраняют его крутильные колебания и при увеличении осевого усилия на гибкий вал увеличивают радиус его искривления, затем при рабочих режимах осевой подачи и стабильного вращения приторможенного вала осуществляют перфорацию неоднородной среды скважины.

2. Устройство для глубокой сверлящей перфорации скважины, включающее корпус с продольным фигурным пазом и радиальным каналом с проточкой, образующими ограничительные поверхности корпуса, выдвижной гибкий отклонитель, размещенный в продольном фигурном пазе с возможностью его выдвижения за пределы продольного паза до стенки скважины и увеличения радиуса искривления, гибкий вал с режущим инструментом в нижней части, помещенные в гибком отклонителе и радиальном канале, ступенчатый кондуктор, закрепленный в корпусе устройства на выходе радиального канала и содержащий режущий инструмент, узел прижатия и фиксации устройства к стенке скважины, узел торможения гибкого вала с тормозными колодками, одна из которых является подвижной, размещенными в проточке радиального канала в непосредственной близости от ступенчатого кондуктора, и приводом прижатия этих колодок к наружной поверхности гибкого вала.

3. Устройство по п.2, отличающееся тем, что узел прижатия и фиксации расположен ниже гибкого вала в непосредственной близости от него.

4. Устройство по п.2, отличающееся тем, что узел прижатия и фиксации устройства к стенке скважины содержит гидроцилиндр с плунжером для привода этого узла в действие.

5. Устройство по п.4, отличающееся тем, что плунжер гидроцилиндра расположен в радиальном направлении относительно устройства и в противоположной стороне от режущего инструмента.

6. Устройство по п.2, отличающееся тем, что узел торможения гибкого вала выполнен с тормозными колодками в виде разрезной фрикционной втулки, охватывающей гибкий вал, и гидроцилиндра с плунжером для ее привода в действие.

7. Устройство по п.2 или 6, отличающееся тем, что тормозные колодки выполнены из материала, твердость которого меньше материала наружной оболочки гибкого вала.

8. Устройство по п.6, отличающееся тем, что тормозные колодки выполнены из бронзы, или меди, или латуни, или чугуна, или композиционного материала.

9. Устройство по п.2, отличающееся тем, что узел торможения гибкого вала содержит пружинный механизм привода тормозных колодок в действие.

10. Устройство по п.2, отличающееся тем, что оно содержит упоры, размещенные на корпусе со стороны режущего инструмента.

11. Устройство по. 2, отличающееся тем, что продольный фигурный паз имеет прямолинейную и криволинейные формирующие поверхности.

12. Устройство по п.2, отличающееся тем, что один из торцов гибкого отклонителя выполнен подвижным относительно оси продольного фигурного паза, а другой его торец зафиксирован.

13. Устройство по п.2, отличающееся тем, что кривизну гибкого вала формируют выдвижными роликами.