Способ контроля состояния подшипников дробилки и дробилка

Иллюстрации

Показать всеИзобретение относится к конусным или гирационным дробилкам, а точнее к контролю подшипников скольжения конусной или грационной дробилки, с помощью которого возникающий отказ подшипников можно обнаруживать на такой ранней стадии, когда можно предотвратить крупное повреждение подшипников и других деталей. Способ контроля состояния подшипников в конусной дробилке и уменьшения повреждений, вызванных поврежденным подшипником, состоит в том, что силы трения между опорными поверхностями в дробилке контролируют посредством датчика (в частности пьезоэлектрического, датчика силы, механического, гидравлического или тензометрического преобразователя). Информацию, полученную в результате контроля силы трения, осуществляемого посредством сенсорного средства, используют в системе предупреждения об опасности или управления дробилки. При этом силу трения между опорными поверхностями контролируют посредством датчика, встроенного в направляющую регулирующего поршня. Также предложена конусная дробилка, которая содержит по меньшей мере один датчик (в частности пьезоэлектрический, датчик силы, механический, гидравлический или тензометрический преобразователь), который формирует выходной сигнал, относящийся к силе трения между опорными поверхностями дробилки. При этом датчик встроен в направляющую регулирующего поршня. Дробилка представляет собой гирационную дробилку. Технический результат: обнаружение увеличения сил трения на опорных поверхностях. 2 н. и 4 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к конусным или гирационным дробилкам. Точнее, изобретение относится к контролю подшипников скольжения конусной или гирационной дробилки, с помощью которого возникающий отказ подшипников можно обнаруживать на такой ранней стадии, когда можно предотвратить крупное повреждение подшипников и других деталей.

В конусных дробилках имеется эксцентриковый вал, в котором выполнен наклонный внутренний канал. В канале установлена главная ось, к которой обычно прикреплена дробильная головка. В поперечном направлении головка окружена корпусом дробилки, к которому прикреплена дробильная чаша, которая является истирающей деталью. Кожух и дробильная чаша совместно образуют дробильную полость, внутри которой дробится загружаемый материал. Когда эксцентриковый вал вращается, главная ось вместе с головкой совершает колебательное движение, в результате чего во время рабочего цикла зазор между кожухом и дробильной чашей изменяется в каждом месте. Наименьший зазор во время рабочего цикла называют устанавливаемым параметром дробилки, а разность между максимальным зазором и минимальным зазором называют ходом дробилки. С помощью устанавливаемого параметра дробилки и хода дробилки можно регулировать, например, распределение размеров частиц полученного щебня или производственную мощность дробилки.

Главная ось дробилки на верхнем конце обычно поддерживается в корпусе дробилки посредством верхнего подшипника. Конусную дробилку такого вида обычно называют гирационной дробилкой.

Обычно гирационная дробилка регулируется посредством гидравлической системы таким образом, что главная ось перемещается вертикально по отношению к корпусу дробилки. Это позволяет изменять устанавливаемый параметр так, чтобы размер частиц щебня соответствовал требуемому размеру, и/или поддерживать устанавливаемый параметр постоянным во время истирания изнашивающихся деталей.

В конусных дробилках других типов регулировку можно также осуществлять путем подъема или опускания верхней части корпуса дробилки и дробильной чаши, прикрепленной к ней, по отношению к нижней части корпуса дробилки и к главной оси, которая остается вертикальной, неподвижной по отношению к нижней части корпуса.

В дробилке имеются многочисленные поверхности, связанные посредством подшипников скольжения. В зависимости от типа дробилки они включают, например, поверхности между главной осью и эксцентриковым валом, эксцентриковым валом и нижней частью корпуса, эксцентриковым валом и регулирующим поршнем, главной осью и регулирующим поршнем, главной осью и верхней частью корпуса.

Обычно указанные выше детали не находятся в непосредственном контакте друг с другом, а на практике между ними обычно расположен один или несколько подшипников скольжения, так что реальные опорные поверхности обычно образованы между указанными выше деталями и этими подшипниками.

Когда подшипники дробилки работают нормально, силы трения между опорными поверхностями дробилки являются минимальными. Если в дробилке происходит нарушение смазывания, силы трения между опорными поверхностями возрастают, а подшипники подвергаются опасному явлению заедания. Такие нарушения могут быть вызваны, например, перегрузкой дробилки, загрязняющими примесями в смазочном масле или падением давления или расхода смазочного масла.

Характерной особенностью заедания в дробилке является тенденция распространения его от одной опорной поверхности к другой. Например, если имеется нарушение в смазывании между главной осью и эксцентриковым валом дробилки, начинается заедание опорных поверхностей. Это вызывает нагрев эксцентрикового вала. При переносе теплоты к опорной поверхности между эксцентриковым валом и корпусом дробилки смазывание этой опорной поверхности также может ухудшиться, вследствие чего эта опорная поверхность также начинает заедать.

Заедание, описанное в этом примере, может также распространиться от одной опорной поверхности к другой в противоположном направлении или может также распространяться между другими опорными поверхностями.

Кроме того, случай, описанный в примере, может привести к ситуации, в которой подшипники дробилки, наряду с основными деталями дробилки, такими как корпус, главная ось, эксцентриковый вал и т.д., окажутся полностью поврежденными. Затраты на ремонт при таком тотальном повреждении зависят, например, от типа дробилки. В среднем затраты могут составлять приблизительно 20000-50000 евро (в ценах 2000 г). Кроме того, к значительным затратам приводит простой дробилки.

В патенте Финляндии №100554 описан способ контроля состояния подшипников дробилки, который осуществляют посредством контроля частоты вращения главной оси вокруг оси симметрии. Когда зазор дробилки полностью заполняется камнями, эти камни снижают частоту вращения головки и главной оси. Однако относительно большое возрастание трения между главной осью и эксцентриковым валом необходимо обнаруживать до того, как может быть обнаружено изменение частоты вращения главной оси. В это время повреждение поверхности скольжения между эксцентриковым валом и главной осью может произойти относительно далеко.

В соответствии с настоящим изобретением технический результат достигается посредством способа контроля состояния подшипников в конусной дробилке и уменьшения повреждений, вызванных поврежденным подшипником, в котором силы трения между опорными поверхностями в дробилке контролируют посредством датчика, и информацию, полученную в результате контроля силы трения, осуществляемого посредством сенсорного средства, используют в системе предупреждения об опасности или управления дробилки, при этом силу трения между опорными поверхностями контролируют посредством датчика, встроенного в направляющую регулирующего поршня.

Предпочтительно, силу трения между опорными поверхностями дробилки контролируют посредством пьезоэлектрического датчика, датчика силы, механического датчика, гидравлического датчика или тензометрического преобразователя.

Согласно способу настоящего изобретения анализируют сигнал от одного или нескольких датчиков и путем сравнения его с эталонными данными, заранее запомненными в системе управления, получают информацию относительно того, какая опорная поверхность повреждается.

В соответствии с настоящим изобретением технический результат достигается также посредством конусной дробилки, которая содержит по меньшей мере один датчик, который формирует выходной сигнал, относящийся к силе трения между опорными поверхностями дробилки, при этом датчик встроен в направляющую регулирующего поршня.

Предпочтительно, дробилка представляет собой гирационную дробилку.

Достаточно раннее обнаружение увеличения сил трения на опорных поверхностях дробилки будет предупреждением о начале заедания. Поэтому можно предусмотреть процедуру оповещения оператора о неполадке в дробилке. В простейшем виде в такой системе аварийной сигнализации может формироваться, например, световой или звуковой сигнал. Кроме того, можно объединить индикацию с системой управления дробилкой или со всем процессом дробления с тем, чтобы при раннем отказе осуществлять управление дробилкой или процессом дробления с поддержанием повреждения как можно меньшим. Например, индикацию можно выполнить для открытия предохранительного клапана дробилки, что вызовет быстрое повышение устанавливаемого параметра и снижение нагрузки на подшипник, для отключения муфты механического привода дробилки, что приведет к остановке дробилки и к снижению нагрузки на подшипник, для остановки приводного двигателя, что приведет к остановке дробилки и к снижению нагрузки на подшипник, для сокращения хода дробилки, что приведет к снижению нагрузки на подшипник, для остановки подающего устройства, что приведет к снижению загрузки дробилки и нагрузки на подшипник, когда дробилка станет пустой.

При раннем обнаружении заедания повреждение не может распространиться от одной опорной поверхности к другой. При этом достаточно заменить установленные с возможностью съема опорные втулки или другие подобные опорные элементы и отшлифовать соответствующие поверхности на основных деталях дробилки. Поэтому затраты на ремонт составят всего примерно 10-20% затрат на ремонт, требующийся при обширном повреждении. Кроме того, снижаются производственные потери дробильной установки, поскольку сокращается простой. Если повреждение обнаружено достаточно рано и повреждение осталось минимальным, то при определенных обстоятельствах даже можно отложить устранение повреждения до остановки на обычное техническое обслуживание и ремонт.

Ниже изобретение будет описано подробно со ссылками на сопровождающие чертежи, на которых:

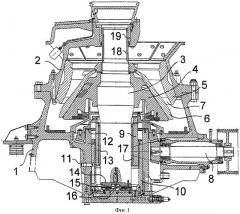

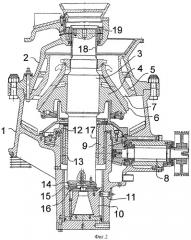

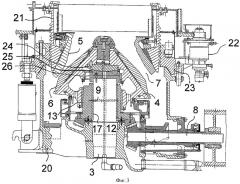

фиг.1 и 2 - типичные гирационные дробилки в соответствии с уровнем техники;

фиг.3 - типичная конусная дробилка в соответствии с уровнем техники;

фиг.4 - увеличенный вид снизу в поперечном сечении деталей дробилки на фиг.1 с показом сил, возникающих в подшипниках, и их характера;

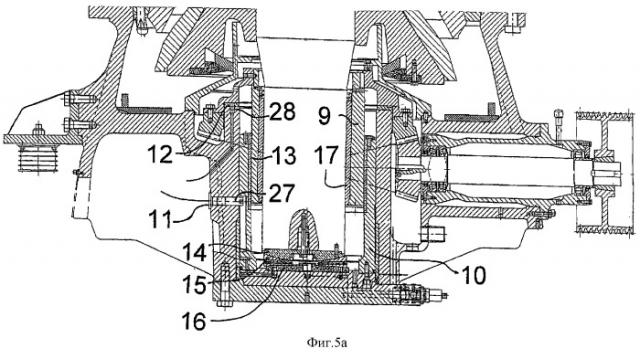

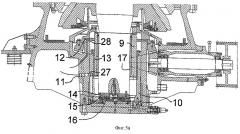

фиг.5а - увеличенный вид варианта осуществления изобретения, используемого в нижней части дробилки на фиг.1;

фиг.5b - увеличенный вид варианта осуществления изобретения, используемого в верхней части дробилки на фиг.1;

фиг.6а - увеличенный вид варианта осуществления изобретения, используемого в нижней части дробилки, показанной на фиг.2;

фиг.6b - увеличенный вид варианта осуществления изобретения, используемого в верхней части дробилки, показанной на фиг.2; и

фиг.7 - увеличенный вид варианта осуществления изобретения, используемого в дробилке, показанной на фиг.3.

Основными деталями дробилки, показанной на фиг.1, являются нижняя часть 1 корпуса, верхняя часть 2 корпуса, главная ось 3, головка 4, дробильная чаша 5, кожух 6, дробильная полость 7, трансмиссия 8, эксцентриковый вал 9, регулирующий поршень 10, направляющая 11 регулирующего поршня, упорный подшипник 12 эксцентрикового вала, радиальный подшипник 13 эксцентрикового вала, упорный подшипник 14, 15, 16 главной оси, радиальный подшипник 17 главной оси, защитная втулка 18 главной оси и опорный подшипник 19.

Корпус дробилки состоит из двух основных узлов: нижней части 1 корпуса и верхней части 2 корпуса. Дробильная чаша 5, прикрепленная к верхней части корпуса, и кожух 6, прикрепленный посредством головки 4 к главной оси 3, образуют дробильную полость 1, в которую из верхней части дробилки подается материал, подлежащий дроблению.

Трансмиссия 8, посредством которой эксцентриковый вал 9 вращается, установлена в нижней части корпуса. В эксцентриковом валу выполнен канал, наклоненный под углом по отношению к центральной оси дробилки, в котором установлена главная ось. Когда трансмиссия приводит во вращение эксцентриковый вал внутри корпуса дробилки, он приводит в колебательное движение главную ось, установленную в эксцентриковом валу.

Устанавливаемый параметр дробилки регулируют путем нагнетания рабочей среды в пространство между регулирующим поршнем 10 и нижней частью корпуса. В этом варианте регулирующий поршень имеет вид цилиндра, открытого на верхнем конце и закрытого на нижнем конце, а край регулирующего поршня установлен между нижней частью корпуса дробилки и эксцентриковым валом.

Между главной осью и эксцентриковым валом расположен радиальный подшипник 17 главной оси, который передает радиальные силы, действующие на главную ось, на корпус дробилки. Между эксцентриковым валом и регулирующим поршнем расположен радиальный подшипник 13 эксцентрикового вала, выполняющий ту же самую функцию. Упорный подшипник 12 эксцентрикового вала передает осевые силы между эксцентриковым валом и нижней частью корпуса.

На наружной поверхности регулирующего поршня выполнена канавка, в которой размещена направляющая 11 регулирующего поршня, прикрепленная к нижней части корпуса дробилки. Назначение направляющей заключается в предотвращении вращения регулирующего поршня внутри корпуса дробилки, обусловленного силами трения в радиальном подшипнике эксцентрикового вала и в упорном подшипнике главной оси. Предотвращение вращения имеет большое значение, поскольку таким образом достигается достаточно высокая относительная скорость деталей, движущихся относительно друг друга, вследствие чего будет образовываться масляная пленка.

Осевые силы главной оси передаются на корпус дробилки через рабочую среду под давлением и упорный подшипник 14, 15, 16 главной оси. В этом варианте упорный подшипник состоит из трех отдельных деталей, при этом по меньшей мере две из этих деталей имеют противолежащие поверхности, которые являются частью сферической поверхности.

Радиальные силы главной оси передаются на верхнюю часть корпуса дробилки через опорный подшипник 19. Обычно для защиты главной оси от истирающего действия материала, подлежащего дроблению, в дробилках предусматривают защитную втулку главной оси.

Те же самые основные детали дробилки, которые показаны на фиг.1, имеются в дробилке, показанной на фиг.2. Устанавливаемый параметр дробилки регулируют путем нагнетания рабочей среды в пространство между регулирующим поршнем 10 и нижней частью корпуса. В этом варианте регулирующий поршень полностью расположен под главной осью и не действует как элемент, передающий радиальные силы главной оси на нижнюю часть корпуса дробилки.

Основными деталями дробилки, показанной на фиг.3, являются корпус 20, чашечный питатель 21, главная ось 3, головка 4, дробильная чаша 5, кожух 6, дробильная полость 7, трансмиссия 8, эксцентриковый вал 9, регулирующий двигатель 22, регулировочное кольцо 23, упорный подшипник 12 эксцентрикового вала, радиальный подшипник 13 головки, упорный подшипник 24, 25, 26 головки и радиальный подшипник 17 главной оси. Дробильная чаша 5, прикрепленная к чашечному питателю 21, и кожух 6, прикрепленный к головке 4, образуют дробильную полость 7, в которую из верхней части дробилки подается материал, подлежащий дроблению.

В нижней части корпуса размещена трансмиссия 8, посредством которой эксцентриковый вал 9 приводится во вращение. В эксцентриковом валу выполнен канал, в котором установлена главная ось 3, прикрепленная к корпусу дробилки. Когда трансмиссия приводит во вращение эксцентриковый вал вокруг главной оси, он приводит в колебательное движение головку, которая соединена с главной осью через подшипники.

Устанавливаемый параметр дробилки регулируют путем поворота чашечного питателя 21 посредством регулирующего двигателя 22, который вызывает подъем или опускание чашечного накопителя по виткам резьбы регулировочного кольца. Между главной осью и эксцентриковым валом находится радиальный подшипник 17 главной оси, и этот подшипник передает радиальные силы головки на корпус дробилки. Между эксцентриковым валом и головкой находится радиальный подшипник 13 головки, выполняющий ту же самую функцию. Упорный подшипник 12 эксцентрикового вала передает осевые силы между эксцентриковым валом и корпусом дробилки.

Осевые силы головки передаются на корпус дробилки через упорный подшипник 24, 25, 26 головки. В этом варианте упорный подшипник состоит из трех отдельных деталей, при этом по меньшей мере две из этих деталей имеют противолежащие поверхности, которые являются частью сферической поверхности.

Радиальные силы головки передаются через радиальный подшипник 17 главной оси на главную ось и дальше на корпус дробилки.

На фиг.4 изображено горизонтальное поперечное сечение нижней части дробилки, показанной на фиг.1. Основными деталями являются нижняя часть 1 корпуса, главная ось 3, эксцентриковый вал 9, направляющая 11 регулирующего поршня, радиальный подшипник 13 эксцентрикового вала и радиальный подшипник 17 главной оси.

Кроме того, на этой фигуре показаны следующие силы, возникающие в дробилке: радиальная составляющая FL силы, действующей на корпус дробилки от главной оси во время дробления материала, сила Fμ1 трения, обусловленная силой FL на поверхности между главной осью и радиальным подшипником главной оси, сила Fμ2 трения, обусловленная силой FL на поверхности между эксцентриковым валом и радиальным подшипником эксцентрикового вала, крутящий момент М, обусловленный силами трения Fμ1 и Fμ2 и действующий на регулирующий поршень, сила F противодействия, создаваемая направляющей регулирующего поршня и противоположная крутящему моменту М, при этом сила F предотвращает поворот регулирующего поршня.

От главной оси передается сила FL, которая создает силы трения Fμ1 и Fμ2, из которых первая представляет собой силу трения между главной осью и радиальным подшипником главной оси, а вторая представляет собой силу трения между эксцентриковым валом и радиальным подшипником эксцентрикового вала. В условиях нормальной смазки коэффициент трения очень небольшой, например 0,001, определяющий силу трения, которая также должна быть небольшой.

В случае ухудшения ситуации со смазкой коэффициент трения будет резко возрастать, как и сила трения, например в 10-100 раз. Трение в подшипниках создает крутящий момент М на регулирующем поршне, и этот крутящий момент уравновешивается опорной реакцией F направляющей регулирующего поршня. Путем измерения силы F или ее эффектов можно получать информацию относительно сил трения в подшипниках. При одновременном слежении за мощностью, потребляемой дробилкой, за устанавливаемым параметром дробилки и давлением в системе управления дробилки можно получать достаточно хорошее представление относительно условий нагрузки различных подшипников. Если нагрузка и смазка подшипников изменяется до критической, повреждение можно предотвратить или минимизировать путем регулирования дробилки или подачи материала, например путем снижения или прекращения подачи сырья, путем повышения устанавливаемого параметра, путем остановки дробилки или путем подачи сигнала тревоги оператору дробилки, на основании которого оператор будет решать, какие действия необходимо предпринять для устранения проблемы.

На фиг.5а изображена нижняя часть дробилки, однотипной с показанной на фиг.1, которая включает, в частности, эксцентриковый вал 9, регулирующий поршень 10, упорный подшипник 12 эксцентрикового вала, радиальный подшипник 13 эксцентрикового вала, упорный подшипник 14, 15, 16 главной оси и радиальный подшипник 17 главной оси, а также датчики 27 и 28. В дробилке согласно фиг.5а сила противодействия крутящему моменту, создаваемая датчиком 27 и воздействующая на регулирующий поршень 10, обнаруживается датчиком 27. Если датчиком обнаруживается увеличение силы противодействия, это означает начало повреждения радиального подшипника 13 эксцентрикового вала или упорного подшипника 17 главной оси. Датчик установлен в направляющей 11 регулирующего поршня. Сила противодействия крутящему моменту, создаваемому эксцентриковым валом и действующему на упорный подшипник 12 эксцентрикового вала, измеряется датчиком 28. Если датчиком обнаруживается увеличение силы противодействия, это означает начало повреждения упорного подшипника эксцентрикового вала.

На фиг.5b изображена верхняя часть дробилки, однотипной с дробилкой, показанной на фиг.1, причем дробилка включает, в частности, главную ось 3, опорный подшипник 19 и датчик 29. В дробилке согласно фиг.5b сила противодействия крутящему моменту, создаваемая датчиком 29 и воздействующая на опорный подшипник, обнаруживается датчиком 29. Если датчиком обнаруживается повышение силы противодействия, это означает начало повреждения опорного подшипника.

В дробилках, в соответствии с фиг.5а и 5b, посредством датчиков можно контролировать форму, например, следующих опорных поверхностей: опорных поверхностей набора 14, 15, 16 упорного подшипника, эксцентрикового вала 9 - упорного подшипника 12 эксцентрикового вала, эксцентрикового вала 9 - радиального подшипника 13 эксцентрикового вала, главной оси - упорного (верхнего) подшипника 19.

На фиг.6а изображена нижняя часть дробилки в соответствии с настоящим изобретением, однотипной с показанной на фиг.2, причем дробилка включает, в частности, главную ось 3, эксцентриковый вал 9, регулирующий поршень 10, упорный подшипник 12 эксцентрикового вала, радиальный подшипник 13 эксцентрикового вала, упорный подшипник 14, 15, 16 главной оси, радиальный подшипник 17 главной оси и датчики 29 и 30. Аналогично на фиг.6b изображена верхняя часть дробилки в соответствии с настоящим изобретением, которая включает, в частности, главную ось 3, опорный подшипник 31, 32 и датчик 33.

В дробилке согласно фиг.6а сила противодействия крутящему моменту, создаваемая датчиком 29 и направленная на радиальный подшипник эксцентрикового вала, контролируется посредством датчика 29. Если датчиком обнаруживается повышение силы противодействия, это означает начало повреждения радиального подшипника эксцентрикового вала. Посредством датчика 30 контролируется сила противодействия крутящему моменту, создаваемая датчиком и направленная к регулирующему поршню. Если датчиком обнаруживается повышение силы противодействия, это означает начало повреждения упорного подшипника главной оси.

В дробилке согласно фиг.6b сила противодействия крутящему моменту, создаваемая датчиком 33 и направленная на опорные подшипники 31, 32, контролируется посредством датчика 33. Если датчиком обнаруживается повышение силы противодействия, это означает начало повреждения опорного подшипника.

В дробилке согласно фиг.2, оснащенной в соответствии с фиг.6, посредством датчиков можно контролировать, например, следующие опорные поверхности: опорные поверхности набора 14, 15, 16 подшипника главной оси, эксцентрикового вала 9 - упорного подшипника 12 эксцентрикового вала, эксцентрикового вала 9 - радиального подшипника 13 эксцентрикового вала, опорные поверхности 3, 26, 27, 2 между опорным подшипником, корпусом и главной осью.

На фиг.7 представлена средняя часть дробилки в соответствии с фиг.3, снабженной датчиками, размещенными согласно настоящему изобретению. На этой фигуре показаны, в частности, главная ось 3, головка 4, эксцентриковый вал 9, упорный подшипник 12 эксцентрикового вала, радиальный подшипник 13 головки, упорный подшипник 24, 25, 26 головки, радиальный подшипник 17 главной оси и датчики 34, 35, 36 и 37.

В дробилке согласно фиг.7 сила противодействия крутящему моменту, создаваемая датчиком 34 и действующая на упорный подшипник эксцентрикового вала, контролируется датчиком 34. Если датчиком обнаруживается повышение силы противодействия, это означает начало повреждения упорного подшипника эксцентрикового вала. Посредством датчика 35 контролируется сила противодействия крутящему моменту, создаваемая головкой и направленная к упорному подшипнику головки. Если датчиком обнаруживается повышение силы противодействия, это означает начало повреждения упорного подшипника головки. Посредством датчика 36 контролируется сила противодействия крутящему моменту, создаваемая главной осью и действующая на радиальный подшипник главной оси. Если датчиком обнаруживается повышение силы противодействия, это означает начало повреждения радиального подшипника главной оси. Посредством датчика 37 контролируется сила противодействия крутящему моменту, создаваемая датчиком и действующая на радиальный подшипник головки. Если датчиком обнаруживается повышение силы противодействия, это означает начало повреждения радиального подшипника головки.

Датчики 36 и 37 не находятся в фиксированном положении по отношению к дробилке, при этом датчик 36 перемещается вместе с эксцентриковым валом, а датчик 37 перемещается вместе с головкой. Поэтому для передачи сигнала от датчика за пределы дробилки требуются специальные устройства. Однако эту задачу можно решить посредством токосъемного кольца или с помощью передатчика, соединенного с датчиком, и приемника, расположенного за пределами дробилки.

Например, в дробилке согласно фиг.7 посредством датчиков можно контролировать следующие опорные поверхности: опорные поверхности набора 24, 25 упорного подшипника головки, опорные поверхности между корпусом 20 и эксцентриковым валом 9, главной оси 3 - радиального подшипника 17 главной оси; эксцентрикового вала - радиального подшипника 13 головки.

Настоящее изобретение не ограничено какой-либо конструкцией датчиков. Контроль состояния подшипника может быть основан не только на измерении силы, но также на измерении дислокации или, например, на измерении поверхностного давления. Кроме того, в дополнение к силе можно измерять изгибающий момент, а также вызванную им деформацию. Поэтому в качестве датчика можно использовать, например, пьезоэлектрический датчик, датчик силы, механический датчик или тензометрический преобразователь.

Для изобретения несущественно, каким образом повреждение указывается датчиком: показание может быть передано механическим, гидравлическим или электрическим способом. Контроль может быть основан не только на непосредственном контроле подшипника, но также на косвенном контроле некоторых других деталей.

1. Способ контроля состояния подшипников в конусной дробилке и уменьшения повреждений, вызванных поврежденным подшипником, отличающийся тем, что силы трения между опорными поверхностями в дробилке контролируют посредством датчика и информацию, полученную в результате контроля силы трения, осуществляемого посредством сенсорного средства, используют в системе предупреждения об опасности или управления дробилки, при этом силу трения между опорными поверхностями контролируют посредством датчика, встроенного в направляющую регулирующего поршня.

2. Способ по п.1, отличающийся тем, что силу трения между опорными поверхностями дробилки контролируют посредством пьезоэлектрического датчика, датчика силы, механического датчика, гидравлического датчика или тензометрического преобразователя.

3. Способ по п.1 или 2, отличающийся тем, что анализируют сигнал от одного или нескольких датчиков и путем сравнения его с эталонными данными, заранее запомненными в системе управления, получают информацию относительно того, какая опорная поверхность повреждается.

4. Конусная дробилка, отличающаяся тем, что она содержит по меньшей мере один датчик, который формирует выходной сигнал, относящийся к силе трения между опорными поверхностями дробилки, при этом датчик встроен в направляющую регулирующего поршня.

5. Дробилка по п.4, отличающаяся тем, что она представляет собой гирационную дробилку.

6. Дробилка по п.4 или 5, отличающаяся тем, что датчик представляет собой пьезоэлектрический датчик, датчик силы, механический датчик, гидравлический датчик или тензометрический преобразователь.