Втулка рычажной тормозной системы рельсового транспорта

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к втулкам с рабочей поверхностью скольжения рычажной тормозной системы рельсового транспорта, например пассажирского и грузового, в том числе вагонов метрополитена. Втулка рычажной тормозной системы рельсового транспорта выполнена двухслойной из полимерного композиционного материала и состоит из внутреннего рабочего слоя скольжения и наружного демпфирующего слоя. При этом внутренний рабочий слой скольжения выполнен из полимерного антифрикционного композиционного материала, содержащего в качестве волокнистого наполнителя смесь полиоксадиазольного и хлопчатобумажного волокна. В качестве порошкового наполнителя - оксид кремния в форме маршалита или коллоидного кремнезема. В качестве адгезива - поливинилацетат и/или поливинилбутираль. В качестве антиадгезива - стеарат цинка и/или стеарат кальция, а в качестве связующего - фенолоформальдегидную или крезолоформальдегидную смолу в виде новолачной и/или резольной формы. При этом наружный демпфирующий слой выполнен из полимерного антифрикционного композиционного материала, содержащего в качестве волокнистого наполнителя хлопчатобумажное волокно. В качестве порошкового наполнителя - нитрильный каучук. В качестве адгезива - поливинилацетат и/или поливинилбутираль, в качестве антиадгезива - стеарат цинка и/или стеарат кальция, а также в качестве связующего - фенолоформальдегидную или крезолоформальдегидную смолу в виде новолачной и/или резольной формы. Технический результат: повышение срока службы втулки за счет снижения суммарного износа в паре трения по стали, снижение интенсивности линейного изнашивания, повышение предела прочности при сжатии и ударной вязкости при сохранении устойчивости к расслоению. 6 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к области машиностроения, а именно к втулкам с рабочей поверхностью скольжения рычажной тормозной системы рельсового транспорта, например пассажирского и грузового транспорта, в том числе вагонов метрополитена.

Известна опора скольжения, выполненная в форме сплошной втулки с рабочей поверхностью скольжения (см., например, патент РФ №2007634, МПК F16С 29/02, 1994 г.).

Однако известная опора скольжения при своем использовании имеет следующие недостатки:

- недостаточный срок службы из-за высокого суммарного износа в паре трения,

- повышенную интенсивность линейного изнашивания внутреннего рабочего слоя скольжения при трении по стальной паре (5×10-5 мкм/км),

- низкий предел прочности при сжатии (менее 100 МПа),

- недостаточную ударную вязкость (20-24 кДж/м)

Задача изобретения - создание втулки рычажной тормозной системы рельсового транспорта.

Техническим результатом является возможность повышения срока службы втулки рычажной тормозной системы рельсового транспорта за счет снижения суммарного износа в паре трения по стали, снижение интенсивности линейного изнашивания, повышения предела прочности при сжатии и ударной вязкости при сохранении устойчивости к расслоению.

Технический результат достигается в предложенной втулке рычажной тормозной системы рельсового транспорта сочетанием компонентов использованных для изготовления двухслойной втулки композиционных материалов, а также количественным соотношением входящих в них компонентов.

Предложенная втулка рычажной тормозной системы рельсового транспорта с внутренней рабочей поверхностью скольжения выполнена двухслойной из полимерных композиционных материалов и состоит из внутреннего рабочего слоя скольжения и наружного демпфирующего слоя, при этом внутренний рабочий слой скольжения выполнен из полимерного антифрикционного композиционного материала, содержащего в качестве волокнистого наполнителя смесь полиоксадиазольного и хлопчатобумажного волокна, причем содержание полиоксадиазольного волокна в его смеси с хлопчатобумажным волокном выбрано от 20 до 70 мас.ч., в качестве порошкового наполнителя - оксид кремния в форме маршалита или коллоидного кремнезема с размерами частиц от 3 до 10000 нм, в качестве адгезива - поливинил-ацетат и/или поливинилбутираль, в качестве антиадгезива - стеарат цинка и/или стеарат кальция, а также в качестве связующего - фенолоформальдегидную или крезолоформальдегидную смолу в виде новолачной и/или резольной формы, при следующем количественном содержании компонентов, мас.ч.:

| смесь полиоксадиазольного и | |

| хлопчатобумажного волокон | 36-68 |

| порошковый наполнитель | 1,4-9,7 |

| антиадгезив | 0,1-0,9 |

| поливинилацетат и/или поливинилбутираль | 2,4-11,6 |

| фенолоформальдегидная или | |

| крезолоформальдегидная смола | остальное до 100%, |

при этом наружный демпфирующий слой выполнен из полимерного антифрикционного композиционного материала, содержащего в качестве волокнистого наполнителя хлопчатобумажное волокно, в качестве порошкового наполнителя - нитрильный каучук с размером частиц от 2 до 100 мкм, в качестве адгезива - поливинилацетат и/или поливинилбутираль, в качестве антиадгезива - стеарат цинка и/или стеарат кальция, а также в качестве связующего - фенолоформальдегидную или крезолоформальдегидную смолу в виде новолачной и/или резольной формы, при следующем количественном содержании компонентов, мас.ч.:

| хлопчатобумажное волокно | 16-41 |

| порошковый наполнитель | 2,4-14,5 |

| антиадгезив | 0,1-0,9 |

| поливинилацетат и/или поливинилбутираль | 2,4-11,6 |

| фенолоформальдегидная или | |

| крезолоформальдегидная смола | остальное до 100%. |

При этом полиоксадиазольное и хлопчатобумажное волокна внутреннего рабочего слоя скольжения используют в виде нити, рубленой нити, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити полиоксадиазольного и хлопчатобумажного волокна выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из полиоксадиазольного и хлопчатобумажного волокна выбрана от 0,6 см2 до 16 см2. При этом хлопчатобумажное волокно наружного демпфирующего слоя используют в виде нити, рубленой нити, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна выбрана от 0,6 см2 до 16 см2. При этом в композиционном материале внутреннего рабочего слоя скольжения и наружного демпфирующего слоя содержание поливинилацетата в его смеси с поливинилбутиралем выбрано от 30 до 70 мас.ч. При этом содержание в композиционном материале внутреннего рабочего слоя скольжения и наружного демпфирующего слоя новолачной формы фенолоформальдегидной или крезолоформальдегидной смолы в ее смеси с резольной формой этих же смол выбрано от 30 до 70 мас.ч., причем при использовании новолачных форм фенолоформальдегидной или крезолоформальдегидной смолы в качестве отверждающего агента дополнительно используют гексаметилентетрамин (уротропин) в количестве 9-20 мас.ч. от содержания смолы. При этом содержание в композиционном материале внутреннего рабочего слоя скольжения и наружного демпфирующего слоя стеарата цинка в его смеси со стеаратом кальция выбрано от 30 до 70 мас.ч. При этом толщина наружного демпфирующего слоя втулки выбрана равной 0,2-0,5 от толщины внутреннего рабочего слоя скольжения.

Среди существенных признаков, характеризующих предложенную втулку рычажной тормозной системы рельсового транспорта, отличительными являются:

- выполнение втулки двухслойной из полимерного композиционного материала, состоящей из внутреннего рабочего слоя скольжения и наружного демпфирующего слоя,

- выполнение внутреннего рабочего слоя скольжения из полимерного антифрикционного композиционного материала, содержащего в качестве волокнистого наполнителя смесь полиоксадиазольного и хлопчатобумажного волокна, причем содержание полиоксадиазольного волокна в его смеси с хлопчатобумажным волокном выбрано от 20 до 70 мас.ч., в качестве порошкового наполнителя - оксид кремния в форме маршалита или коллоидного кремнезема с размерами частиц от 3 до 10000 нм, в качестве адгезива - поливинилацетат и/или поливинилбутираль, в качестве антиадгезива - стеарат цинка и/или стеарат кальция, а также в качестве связующего - фенолоформальдегидную или крезолоформальдегидную смолу в виде новолачной и/или резольной формы, при следующем количественном содержании компонентов, мас.ч.:

| смесь полиоксадиазольного и | |

| хлопчатобумажного волокон | 36-68 |

| порошковый наполнитель | 1,4-9,7 |

| антиадгезив | 0,1-0,9 |

| поливинилацетат и/или поливинилбутираль | 2,4-11,6 |

| фенолоформальдегидная или | |

| крезолоформальдегидная смола | остальное до 100%, |

- выполнение наружного демпфирующего слоя из полимерного антифрикционного композиционного материала, содержащего в качестве волокнистого наполнителя хлопчатобумажное волокно, в качестве порошкового наполнителя - нитрильный каучук с размером частиц от 2 до 100 мкм, в качестве адгезива - поливинилацетат и/или поливинилбутираль, в качестве антиадгезива - стеарат цинка и/или стеарат кальция, а также в качестве связующего - фенолоформальдегидную или крезолоформальдегидную смолу в виде новолачной и/или резольной формы, при следующем количественном содержании компонентов, мас.ч.:

| хлопчатобумажное волокно | 16-41 |

| порошковый наполнитель | 2,4-14,5 |

| антиадгезив | 0,1-0,9 |

| поливинилацетат и/или поливинилбутираль | 2,4-11,6 |

| фенолоформальдегидная или | |

| крезолоформальдегидная смола | остальное до 100%, |

- использование полиоксадиазольного и хлопчатобумажного волокна внутреннего рабочего слоя скольжения в виде нити, рубленой нити, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити полиоксадиазольного и хлопчатобумажного волокна выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из полиоксадиазольного и хлопчатобумажного волокна выбрана от 0,6 см2 до 16 см2,

- использование хлопчатобумажного волокна наружного демпфирующего слоя в виде нити, рубленой нити, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна выбрана от 0,6 см2 до 16 см2,

- содержание в композиционном материале внутреннего рабочего слоя скольжения и наружного демпфирующего слоя поливинилацетата в его смеси с поливинилбутиралем выбрано от 30 до 70 мас.ч.,

- содержание в композиционном материале внутреннего рабочего слоя скольжения и наружного демпфирующего слоя новолачной формы фенолоформальдегидной или крезолоформальдегидной смолы в ее смеси с резольной формой этих же смол выбрано от 30 до 70 мас.ч., причем при использовании новолачных форм фенолоформальдегидной или крезолоформальдегидной смолы в качестве отверждающего агента дополнительно используют гексаметилентетрамин (уротропин) в количестве 9-20 мас.ч. от содержания смолы,

- содержание в композиционном материале внутреннего рабочего слоя скольжения и наружного демпфирующего слоя стеарата цинка в его смеси со стеаратом кальция выбрано от 30 до 70 мас.ч.,

- выбор толщины наружного демпфирующего слоя втулки равной 0,2-0,5 от толщины внутреннего рабочего слоя скольжения.

Экспериментальные испытания в рычажной тормозной системе рельсового транспорта пар трения с использованием предложенной втулки и контртела из стали с твердостью 32-38 HRC, а затем и натурные ходовые испытания штатного комплекта втулок рычажной тормозной системы, показали их высокую эффективность. Было установлено, что суммарный износ пары трения сталь - предложенная втулка составил 1×10-7-7×10-8 мкм/км. Одновременно установлено, что опоры скольжения имеют предел прочности при сжатии на уровне 120-180 МПа и ударную вязкость 26-34 кДж/м2 при одновременном повышении устойчивости к расслоению. Предложенные втулки рычажной тормозной системы в паре трения работоспособны с начала натурных ходовых испытаний и не требует своей замены до настоящего времени.

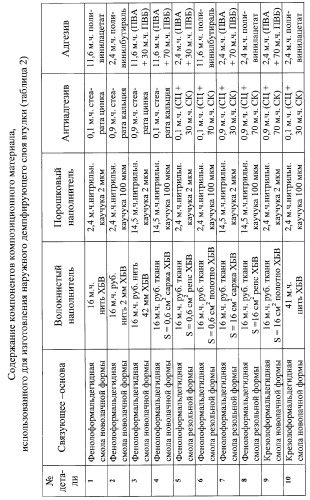

В таблице 1 показано содержание компонентов антифрикционного композиционного материала, использованного для изготовления внутреннего рабочего слоя предложенной втулки рычажной тормозной системы рельсового транспорта, в таблице 2 показано содержание компонентов композиционного материала, использованного для изготовления наружного демпфирующего слоя втулки, а в таблице 3 приведены штатные характеристики предложенной втулки.

Технология изготовления предложенной втулки рычажной тормозной системы рельсового транспорта не требует использования специфического технологического оборудования и включает в себя пропитку волокон фенолоформальдегидной или крезолоформальдегидной смолой, содержащей компоненты материала, и последующее прессование при нагреве изделий заданных геометрических форм.

Предложенная втулка представляет собой тело вращения, проста в понимании и не требуют для своей иллюстрации предоставления чертежей.

Предложенные втулки рычажной тормозной системы рельсового транспорта имеют по сравнению с серийной втулкой увеличенный ресурс, низкий динамический коэффициент трения, обладают уменьшенным износом пары трения, а также повышенной ударной вязкостью, повышенным пределом прочности при сжатии, а также повышенной устойчивостью к расслоению во время эксплуатации.

| Содержание компонентов антифрикционного композиционного материала, использованного для изготовления внутреннего рабочего слоя скольжения втулки (таблица 1) | |||||

| № детали | Связующее - основа | Волокнистый наполнитель | Порошковый наполнитель | Антиадгезив | Адгезив |

| 1 | Фенолоформальдегидная смола новолачной формы | 36 м.ч. (нить ПОДВ + 20 м.ч. нить ХБВ) | 9,7 м.ч. маршалит 100 нм. | 0,1 м.ч. стеарата цинка | 11,6 м.ч. поли-винилацетат |

| 2 | Фенолоформальдегидная смола новолачной формы | 36 м.ч. (руб. нить 42 мм ПОДВ + 70 м.ч. руб. нить 42 мм ХБВ) | 9,7 м.ч. маршалит 1000 нм. | 0,9 м.ч. стеарата кальция | 2,4 м.ч. поли-винилбутираль |

| 3 | Фенолоформальдегидная смола новолачной формы | 68 м.ч. (ткань ПОДВ + 20 м.ч. ткань ХБВ) | 9,7 м.ч. маршалит3 нм. | 0,9 м.ч. стеарата цинка | 11,6 м.ч.(ПВА + 30 м.ч. ПВБ) |

| 4 | Фенолоформальдегидная смола новолачной формы | 68 м.ч. (нить ПОДВ + 70 м.ч. нить ХБВ) | 9,7 м.ч. маршалит 10000 нм. | 0,1 м.ч. стеарата кальция | 11,6 м.ч.(ПВА + 70 м.ч. ПВБ) |

| 5 | Фенолоформальдегидная смола резольной формы | 68 м.ч. (нить ПОДВ + 70 м.ч. нить ХБВ) | 9,7 м.ч. маршалит 100 нм. | 0,1 м.ч.(СЦ+ 30 м.ч. СК) | 2,4 м.ч. (ПВА + 30 м.ч. ПВБ) |

| 6 | Фенолоформальдегидная смола резольной формы | 68 м.ч. (нить ПОДВ + 20 м.ч. нить ХБВ) | 9,7 м.ч. маршалит 1000 нм. | 0,1 м.ч.(СЦ + 70 м.ч. СК) | 11,6 м.ч. поли-винилбутираль |

| 7 | Фенолоформальдегидная смола резольной формы | 36 м.ч. (нить ПОДВ + 20 м.ч. нить ХБВ) | 1,4 м.ч. маршалит 10000 нм. | 0,9 м.ч.(СЦ + 30 м.ч. СК) | 2,4 м.ч. (ПВА + 70 м.ч. ПВБ) |

| 8 | Фенолоформальдегидная смола резольной формы | 36 м.ч. (нить ПОДВ + 70 м.ч. нить ХБВ) | 9,7 м.ч. маршалит 3 нм | 0,9 м.ч. (СЦ + 70 м.ч. СК) | 2,4 м.ч. поли-винилацетат |

| 9 | Крезолоформальдегидная смола новолачной формы | 68 м.ч. (руб. ткань S=16 см2 ПОВД + 20 м.ч. нить ХБВ) | 1,4 м.ч. маршалит 10000 нм. | 0,9 м.ч.(СЦ + 70 м.ч. СК) | 2,4 м.ч. (ПВА + 70 м.ч. ПВБ) |

| 10 | Крезолоформальдегидная смола новолачной формы | 36 м.ч. (нить ПОДВ + 20 м.ч. руб. ткань S=0,6 см2 ХБВ) | 9,7 м.ч. маршалит 1000 нм. | 0,1 м.ч.(СЦ+ 30 м.ч. СК) | 2,4 м.ч. поли-винилацетат |

| 11 | Крезолоформальдегидная смола новолачной формы | 68 м.ч. (руб. ткань S=16 см2 ПОДВ + 70 м.ч. нить ХБВ) | 9,7 м.ч. маршалит 100 нм | 0,1 м.ч. стеарата кальция | 11,6м.ч.(ПВА + 70 м.ч. ПВБ) |

| 12 | Крезолоформальдегидная смола новолачной формы | 36 м.ч. (нить ПОДВ + 70 м.ч. нить ХБВ) | 9,7 м.ч. маршалит 10000 нм. | 0,1 м.ч. стеарата цинка | 2,4 м.ч. поли-винилбутираль |

| 13 | Крезолоформальдегидная смола резольной формы | 36 м.ч. (руб. ткань S=0,6 см2 ПОДВ + 20 м.ч. нить ХБВ) | 1,4 м.ч. маршалит 3 нм. | 0,1 м.ч.(СЦ+ 70 м.ч. СК) | 2,4 м.ч. (ПВА + 30 м.ч. ПВБ) |

| 14 | Крезолоформальдегидная смола резольной формы | 68 м.ч. (нить ПОДВ + 20 м.ч. нить ХБВ) | 1,4 м.ч. маршалит 100 нм. | 0,9 м.ч. стеарата цинка | 11,6 м.ч. (ПВА + 30 м.ч. ПВБ) |

| 15 | Крезолоформальдегидная смола резольной формы | 36 м.ч. (нить ПОДВ + 70 м.ч. нить ХБВ) | 1,4 м.ч. маршалит 1000 нм. | 0,9 м.ч.(СЦ+ 30 м.ч. СК) | 11,6 м.ч. поливинилбутираль |

| 16 | Крезолоформальдегидная смола резольной формы | 68 м.ч. (нить ПОДВ + 70 м.ч. нить ХБВ) | 1,4 м.ч. маршалит 10000 нм. | 0,9 м.ч. стеарата кальция | 11,6 м.ч. поливинилацетат |

| 17 | Фенолоформальдегидная смола новолачной формы + 30 мас. частей фенолоформальдегидной смолы резольной формы | 68 м.ч. (рубл. нить 3 мм ПОДВ + 70 м.ч. рубл. нить 40 мм ХБВ) | 1,4 м.ч. коллоидный кремнезем 10000 нм | 0,1 м.ч.(СЦ + 70 м.ч. СК) | 2,4 м.ч. (поли-винилацетат + + 70 м.ч. поливинилбутираль |

| 18 | Фенолоформальдегидная смола новолачной формы + 30 мас. частей фенолоформальдегидной смолы резольной формы | 36 м.ч. (рубл. нить 40 мм ПОДВ + 20 м.ч. рубл. нить 3 мм ХБВ) | 9,7 м.ч. коллоидный кремнезем 100 нм | 0,1 м.ч.(СЦ + 30 м.ч. СК) | 2,4 м.ч. поливинилацетат |

| 19 | Фенолоформальдегидная смола новолачной формы + 30 мас. частей фенолоформальдегидной смолы резольной формы | 36 м.ч. (рубл. ткань S=16 см2 ПОДВ-репс + 70 м.ч. рубл. ткань S=16 см2 ХБВ - саржа) | 1,4 м.ч. коллоидный кремнезем 1000 нм. | 0,9 м.ч. стеарата кальция | 11,6 м.ч. поливинил-бутираль |

| 20 | Фенолоформальдегидная смола новолачной формы + 30 мас. частей фенолоформальдегидной смолы резольной формы | 68 м.ч. (рубл. ткань S=16 см2 ПОДВ саржа + 20 м.ч. руб. ткань S=0,6 см2 ХБВ - саржа) | 1,4 м.ч. маршалит 100 нм. | 0,1 м.ч. стеарата кальция | 11,6 м.ч. (поли-винилацетат + 30 м.ч. поливинилбутираль) |

| 21 | Фенолоформальдегидная смола новолачной формы + 70 мас. частей фенолоформальдегидной смолы резольной формы | 68 м.ч. (рубл. нить 3 мм ПОДВ + 70 м.ч. рубл. нить 40 мм ХБВ) | 1,4 м.ч. маршалит 1000 нм. | 0,9 м.ч.(СЦ + 30 м.ч. СК) | 2,4 м.ч. поливинил-ацетат |

| 22 | Фенолоформальдегидная смола новолачной формы + 70 мас. частей фенолоформальдегидной смолы резольной формы | 36 м.ч. (нить ПОДВ + 70 м.ч. нить ХБВ) | 1,4 м.ч. маршалит 10000 нм. | 0,9 м.ч. стеарата цинка | 11,6 м.ч. (поли-винилацетат + 70 м.ч. поливинилбутираль) |

| 23 | Фенолоформальдегидная смола новолачной формы + 70 мас. частей фенолоформальдегидной смолы резольной формы | 68 м.ч. (нить ПОДВ + 20 м.ч. руб. ткань S=16 см2 ХБВ -полотняная) | 9,7 м.ч. маршалит 3 нм. | 0,9 м.ч.(СЦ + 70 м.ч. СК) | 11,6 м.ч. поливинил-бутираль |

| 24 | Фенолоформальдегидная смола новолачной формы + 70 мас. частей фенолоформальдегидной смолы резольной формы | 36 м.ч. (рубл. ткань S=0,6 см2 ПОДВ репс + 20 м.ч. рубл. ткань S=16 см2 ХБВ - саржа) | 9,7 м.ч. маршалит 100 нм. | 0,1 м.ч. стеарата цинка | 2,4 м.ч. поливинил-бутираль |

| 25 | Крезолоформальдегидная смола новолачной формы + 30 мас. частей крезолоформальдегидной смолы резольной формы | 36 м.ч. (рубл. нить 3 мм ПОДВ + 70 м.ч. рубл. ткань S=16 см2 ХБВ - репс) | 9,7 м.ч. маршалит 10000 м. | 0,9 м.ч.(СЦ + 30 м.ч. СК) | 2,4 м.ч. (поли-винилацетат + 30 м.ч. поливинлбутираль) |

| 26 | Крезолоформальдегидная смола новолачной формы + 30 мас. частей крезолоформальдегидной смолы резольной формы | 68 м.ч. (рубл. нить 3 мм ПОДВ + 20 м.ч. рубл. ткань S=0,6 см2 ХБВ - саржа) | 9,7 м.ч. маршалит 1000 нм. | 0,1 м.ч. стеарата цинка | 11,6 м.ч. (поли-винилацетат + 30 м.ч. поливинилбутираль) |

| 27 | Крезолоформальдегидная смола новолачной формы + 30 мас. частей крезолоформальдегидной смолы резольной формы | 36 м.ч. (рубл. нить 3 мм ПОДВ + 20 м.ч. рубл. нить 42 мм ХБВ) | 1,4 м.ч. коллоидный кремнезем 3 нм | 0,1 м.ч.(СЦ + 30 м.ч. СК) | 11,6 м.ч. поливинил-бутираль |

| 28 | Крезолоформальдегидная смола новолачной формы + 30 мас. частей крезолоформальдегидной смолы резольной формы | 68 м.ч. (рубл. нить 3 мм ПОДВ + 70 м.ч. рубл. нить 42 мм ХБВ) | 1,4 м.ч. коллоидный кремнезем 100 нм | 0,9 м.ч. стеарата цинка | 11,6 м.ч. (поли-винилацетат + + 70 м.ч. поливинилбутираль) |

| 29 | Крезолоформальдегидная смола новолачной формы + 70 мас. частей крезолоформальдегидной смолы резольной формы | 68 м.ч. (нить ПОДВ + 70 м.ч. рубл. нить 2 мм ХБВ) | 9,7 м.ч. коллоидный кремнезем3 нм | 0,1 м.ч. (стеарат цинка + 70 м.ч. стеарата кальция) | 2,4 м.ч. (поли-винилацетат + 70 м.ч. поливинилбутираль) |

| 30 | Крезолоформальдегидная смола новолачной формы + 70 мас. частей крезолоформальдегидной смолы резольной формы | 36 м.ч. (рубл. нить 2 мм ПОДВ + 20 м.ч. рубл. нить 2 мм ХБВ) | 9,7 м.ч. коллоидный кремнезем 10000 нм | 0,1 м.ч. стеа-рата кальция | 2,4 м.ч. поливинилацетат |

| 31 | Крезолоформальдегидная смола новолачной формы + 70 мас. частей крезолоформальдегидной смолы резольной формы | 68 м.ч. (рубл. нить 40 мм ПОДВ + 20 м.ч. нить ХБВ) | 9,7 м.ч. коллоидный кремнезем 1000 нм | 0,9 м.ч. (стеарат цинка + 70 м.ч. стеарата кальция) | 11,6 м.ч. (поливинилацетат + 30 м.ч. поливинилбутираль) |

| 32 | Крезолоформальдегидная смола новолачной формы + 70 мас. частей крезолоформальдегидной смолы резольной формы | 36 м.ч. (рубл. ткань S=0,6 см2 ПОДВ (саржа) + 70 м.ч. рубл. ткань S=16 см2 ХБВ - полотняная) | 9,7 м.ч. коллоидный кремнезем 100 нм | 0,9 м.ч. стеарата кальция | 2,4 м.ч. поливинилбутираль |

| Сокращения: - м.ч. - массовые части,- ПОДВ - полиоксадиазольное волокно,- ХБВ - хлопчатобумажное волокно,- СЦ - стеарат цинка,- СК - стеарат кальция,- ПВА - поливинилацетат,- ПВБ - поливинилбутираль. |

| Штатные характеристики втулки рычажной тормозной системы рельсового транспорта (таблица 3) | |||||

| № детали | Толщина наружного демпфирующего слоя от толщины внутреннего слоя | Суммарный износ пары трения, мкм/км | Предел прочности при сжатии, МПа | Ударная вязкость,КДж/м2 | Устойчивость к расслоению |

| 1 | 0,2 | 1×10-7 | 120 | 28 | расслоения нет |

| 2 | 0,3 | 7×10-8 | 139 | 31 | расслоения нет |

| 3 | 0,4 | 8×10-8 | 179 | 34 | расслоения нет |

| 4 | 0,5 | 9×10-8 | 159 | 30 | расслоения нет |

| 5 | 0,2 | 7×10-8 | 138 | 26 | расслоения нет |

| 6 | 0,3 | 8×10-8 | 180 | 34 | расслоения нет |

| 7 | 0,4 | 8×10-8 | 178 | 31 | расслоения нет |

| 8 | 0,5 | 1×10-7 | 129 | 28 | расслоения нет |

| 9 | 0,2 | 8×10-8 | 155 | 28 | расслоения нет |

| 10 | 0,3 | 7×10-8 | 156 | 28 | расслоения нет |

| 11 | 0,4 | 9×10-8 | 159 | 28 | расслоения нет |

| 12 | 0,5 | 8×10-8 | 174 | 32 | расслоения нет |

| 13 | 0,2 | 1×10-7 | 167 | 30 | расслоения нет |

| 14 | 0,3 | 8×10-8 | 153 | 27 | расслоения нет |

| 15 | 0,4 | 7×10-8 | 158 | 27 | расслоения нет |

| 16 | 0,5 | 8×10-8 | 168 | 29 | расслоения нет |

| 17 | 0,2 | 7×10-8 | 174 | 29 | расслоения нет |

| 18 | 0,3 | 1×10-7 | 173 | 31 | расслоения нет |

| 19 | 0,4 | 9×10-8 | 168 | 30 | расслоения нет |

| 20 | 0,5 | 8×10-8 | 156 | 26 | расслоения нет |

| 21 | 0,2 | 7×10-8 | 149 | 26 | расслоения нет |

| 22 | 0,3 | 8×10-8 | 156 | 27 | расслоения нет |

| 23 | 0,4 | 1×10-7 | 169 | 26 | расслоения нет |

| 24 | 0,5 | 9×10-8 | 169 | 27 | расслоения нет |

| 25 | 0,2 | 8×10-8 | 168 | 26 | расслоения нет |

| 26 | 0,3 | 7×10-8 | 159 | 28 | расслоения нет |

| 27 | 0,4 | 8×10-8 | 139 | 33 | расслоения нет |

| 28 | 0,5 | 9×10-8 | 126 | 30 | расслоения нет |

| 29 | 0,2 | 7×10-8 | 134 | 31 | расслоения нет |

| 30 | 0,3 | 8×10-8 | 149 | 29 | расслоения нет |

| 31 | 0,4 | 1×10-7 | 178 | 32 | расслоения нет |

| 32 | 0,5 | 8×10-8 | 154 | 29 | расслоения нет |

1. Втулка рычажной тормозной системы рельсового транспорта, выполненная с внутренней рабочей поверхностью скольжения, отличающаяся тем, что она выполнена двухслойной из полимерного композиционного материала и состоит из внутреннего рабочего слоя скольжения и наружного демпфирующего слоя, при этом внутренний рабочий слой скольжения выполнен из полимерного антифрикционного композиционного материала, содержащего в качестве волокнистого наполнителя смесь полиоксадиазольного и хлопчатобумажного волокон, причем содержание полиоксадиазольного волокна в его смеси с хлопчатобумажным волокном выбрано от 20 до 70 мас.ч., в качестве порошкового наполнителя - оксид кремния в форме маршалита или коллоидного кремнезема с размерами частиц от 3 до 10000 нм, в качестве адгезива - поливинилацетат и/или поливинилбутираль, в качестве антиадгезива - стеарат цинка и/или стеарат кальция, а также в качестве связующего фенолоформальдегидную или крезолоформальдегидную смолу в виде новолачной и/или резольной формы, при следующем количественном содержании компонентов, мас.ч.:

| Смесь полиоксадиазольного и | |

| хлопчатобумажного волокон | 36-68 |

| Порошковый наполнитель | 1,4-9,7 |

| Антиадгезив | 0,1-0,9 |

| Поливинилацетат и/или поливинилбутираль | 2,4-11,6 |

| Фенолоформальдегидная или | |

| крезолоформальдегидная смола | Остальное до 100% |

при этом наружный демпфирующий слой выполнен из полимерного антифрикционного композиционного материала, содержащего в качестве волокнистого наполнителя хлопчатобумажное волокно, в качестве порошкового наполнителя - нитрильный каучук с размером частиц от 2 до 100 мкм, в качестве адгезива - поливинилацетат и/или поливинилбутираль, в качестве антиадгезива - стеарат цинка и/или стеарат кальция, а также в качестве связующего - фенолоформальдегидную или крезолоформальдегидную смолу в виде новолачной и/или резольной формы, при следующем количественном содержании компонентов, мас.ч.:

| Хлопчатобумажное волокно | 16-41 |

| Порошковый наполнитель | 2,4-14,5 |

| Антиадгезив | 0,1-0,9 |

| Поливинилацетат и/или поливинилбутираль | 2,4-11,6 |

| Фенолоформальдегидная или | |

| крезолоформальдегидная смола | Остальное до 100% |

2. Втулка по п,1, отличающаяся тем, что полиоксадиазольное и хлопчатобумажное волокна внутреннего рабочего слоя скольжения используют в виде нити, рубленой нити, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити полиоксадиазольного и хлопчатобумажного волокна выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из полиоксадиазольного и хлопчатобумажного волокна выбрана от 0,6 до 16 см2.

3. Втулка по п.1, отличающаяся тем, что хлопчатобумажное волокно наружного демпфирующего слоя используют в виде нити, рубленой нити, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна выбрана от 0,6 до 16 см2.

4. Втулка по п.1, отличающаяся тем, что в композиционном материале внутреннего рабочего слоя скольжения и наружного демпфирующего слоя содержание поливинилацетата в его смеси с поливинилбутиралем выбрано от 30 до 70 мас.ч.

5. Втулка по п.1, отличающаяся тем, что содержание в композиционном материале внутреннего рабочего слоя скольжения и наружного демпфирующего слоя новолачной формы фенолоформальдегидной или крезолоформальдегидной смолы в ее смеси с резольной формой этих же смол выбрано от 30 до 70 мас.ч., при этом при использовании новолачных форм фенолоформальдегидной или крезолоформальдегидной смолы в качестве отверждающего агента дополнительно используют гексамети-лентетрамин (уротропин) в количестве 9-20 мас.ч. от содержания смолы.

6. Втулка по п.1, отличающаяся тем, что содержание в композиционном материале внутреннего рабочего слоя скольжения и наружного демпфирующего слоя стеарата цинка в его смеси со стеаратом кальция выбрано от 30 до 70 мас.ч.

7. Втулка по п.1, отличающаяся тем, что толщина ее наружного демпфирующего слоя выбрана равной 0,2-0,5 толщины внутреннего рабочего слоя скольжения.