Соосно-струйная форсунка

Иллюстрации

Показать всеИзобретение относится к устройствам для перемешивания и распыливания компонентов топлива и может быть использовано при разработке форсунок и смесительных головок жидкостных ракетных двигателей (ЖРД). Соосно-струйная форсунка, преимущественно для камер ЖРД, содержит полый наконечник, соединяющий полость окислителя с зоной горения, втулку, охватывающую с зазором наконечник и соединяющую полость горючего с зоной горения. Выходная часть наконечника форсунки выполнена в виде коаксиальных трубок - наружной и внутренней, кольцевой зазор между которыми соединен с внутренней полостью блока окислителя через входную часть наконечника, при этом в трубках выполнен канал, соединяющий кольцевой зазор между наружной трубкой и втулкой с полостью внутренней трубки, причем границы канала образованы стенками внутренней и наружной трубок, а площадь указанного канала не меньше площади проходного сечения внутренней трубки. Изобретение позволяет повысить полноту сгорания компонентов топлива путем увеличения площади соприкосновения компонентов топлива за счет профилирования выходной части наконечника. 7 ил.

Реферат

Изобретение относится к области энергетических установок, а именно - к устройствам для перемешивания и распыливания компонентов топлива, и может быть использовано при разработке форсунок и смесительных головок жидкостных ракетных двигателей (ЖРД).

Одной из основных проблем при создании устройств для перемешивания и распыливания компонентов топлива является обеспечение предельно возможной полноты сгорания компонентов, что обеспечивается увеличением площади поверхности соприкосновения компонентов и уменьшением характерного поперечного размера струи одного из компонентов. В известных форсунках выполнение указанных условий приводит к значительному усложнению конструкции.

Известна коаксиальная соосно-струйная форсунка, содержащая наконечник в виде полого цилиндра, соединяющий полость жидкого окислителя с зоной горения (полостью камеры сгорания), втулку с цилиндрической внутренней поверхностью, охватывающую с зазором наконечник и соединяющую полость газообразного горючего с зоной горения (В.Е.Алемасов и др. Теория ракетных двигателей: Учебник для студентов машиностроительных специальностей вузов. М., Машиностроение, 1980, рис.18.2, стр.225-226). В данной форсунке окислитель подается в зону горения по осевому каналу внутри наконечника, а горючее - по кольцевому зазору между втулкой и наконечником. На выходе из форсунки струя окислителя имеет форму сплошного конуса, обращенного вершиной к наконечнику форсунки, а струя горючего - форму полого конуса. Контакт горючего и окислителя происходит по поверхности сплошного конуса. Такая схема подачи не обеспечивает качественного распыла компонентов топлива, что приводит к уменьшению коэффициента полноты сгорания топлива

Известна соосно-струйная форсунка, содержащая полый наконечник, соединяющий полость одного компонента топлива с зоной горения, втулку, охватывающую с зазором наконечник и соединяющую полость другого компонента топлива с зоной горения, при этом в выходной части наконечника выполнены радиально расположенные пазы (патент РФ №2161719 от 23.02.99 - прототип). Выполнение пазов позволяет при неизменной площади проходного сечения наконечника изменить форму струи одного из компонентов с круглой на звездообразную, с несколькими радиальными лучами. Это позволяет увеличить поверхность соприкосновения компонентов топлива за счет дополнительного соприкосновения по поверхностям лучей, уменьшить характерный поперечный размер струи и длину нераспавшейся части жидкости одного из компонентов и повысить тем самым полноту сгорания.

Указанная форсунка работает следующим образом. Окислитель из полости окислителя по каналу внутри наконечника подается в камеру сгорания. В месте расположения радиальных пазов струя окислителя принимает форму выходного сечения наконечника, в данном случае форму радиальных пазов, что приводит к изменению формы поперечного сечения струи и увеличению периметра контакта при неизменной площади сечения. Изменение формы струи окислителя с круглой на звездообразную при неизменной площади выходного сечения улучшает условия разрушения струи и позволяет уменьшить характерный поперечный размер струи и длину нераспавшейся части струи. Следовательно, на выходе из наконечника струя окислителя более склонна к потере своей целостностности и быстрее распадается. Такое воздействие на струю позволяет улучшить условия перемешивания компонентов на всех режимах. Горючее из полости горючего по зазору между наконечником и втулкой подается в зону горения.

Недостатком данного решения является значительное увеличение габаритных размеров выходной части наконечника и значительный поперечный размер центральной струи окислителя, что не обеспечивает требуемого распадения струи и длины зоны перемешивания.

Задачей изобретения является повышение полноты сгорания компонентов топлива путем увеличения площади соприкосновения компонентов топлива за счет профилирования выходной части наконечника.

Поставленная задача достигается тем, что в соосно-струйной форсунке, содержащей полый наконечник, соединяющий полость окислителя с зоной горения, втулку, охватывающую с зазором наконечник и соединяющую полость горючего с зоной горения. Согласно изобретению выходная часть наконечника форсунки выполнена в виде коаксиальных трубок, наружной и внутренней, кольцевой зазор между которыми соединен с внутренней полостью блока окислителя через входную часть наконечника, при этом в трубках выполнен канал, соединяющий кольцевой зазор между наружной трубкой и втулкой с полостью внутренней трубки, причем границы канала образованы стенками внутренней и наружной трубок, а площадь указанного канала не меньше площади проходного сечения внутренней трубки.

Площадь канала должна быть не меньше площади проходного сечения внутренней трубки для обеспечения необходимого расхода продуктов газогенерации.

Сопоставительный анализ заявляемого изобретения с прототипом и другими известными решениями в данной области техники показал, что изложенная совокупность признаков неизвестна из существующего уровня техники, на основании чего можно сделать вывод о соответствии технического решения критерию изобретения «новизна».

При анализе других известных технических решений в данной области техники признаки, отличающие заявленное изобретение от прототипа, не были выявлены, а изложенная совокупность признаков не следует явным образом для специалиста из существующего уровня техники, что позволяет сделать вывод о соответствии заявляемого технического решения критерию изобретения «изобретательский уровень»

Соответствие предлагаемого технического решения критерию изобретения «промышленная применимость» следует из приведенного ниже примера конкретного выполнения соосно-струйной форсунки.

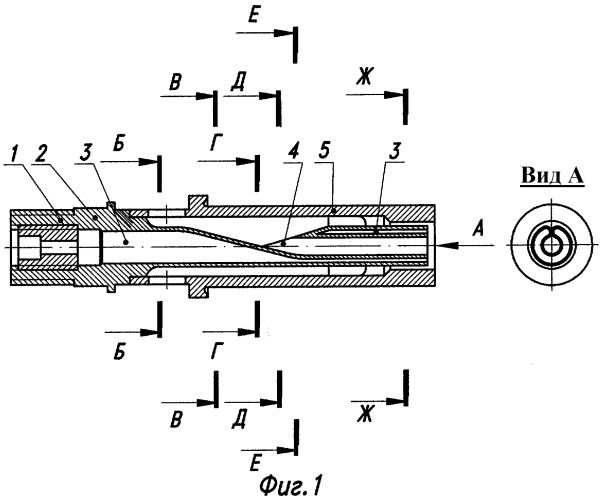

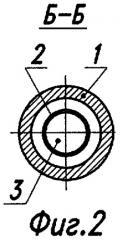

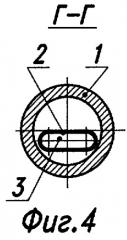

Преимущества настоящего изобретения станут понятны из следующего детального описания примера его выполнения, представленного на чертежах, где на фиг.1 показан осевой разрез предложенной форсунки, на фиг.2-7 - поперечные разрезы наконечника соосно-струйной форсунки по его длине.

Основными элементами предложенной соосно-струйной форсунки являются:

1 - корпус;

2 - полый наконечник;

3 - осевой канал;

4 - канал;

5 - втулка.

Предложенная соосно-струйная форсунка состоит из корпуса 1 с полым наконечником 2, с осевым каналом 3 внутри него, соединяющим полость окислителя с полостью камеры сгорания. Наконечник 2 выполнен таким образом, что проходное сечение канала 3 изменяется со сплошного круглого на полое кольцевое, с образованием канала 4 для подачи газообразного компонента внутрь полой кольцевой струи. Наконечник 2 входит с радиальным зазором во втулку 5.

Предложенная форсунка работает следующим образом.

Окислитель из полости окислителя поступает в корпус 1 и далее в наконечник 2. В наконечнике 2 струя окислителя изменяет свою форму со сплошной круглой на входе на полую кольцевую на выходе. В камеру сгорания окислитель поступает в виде полой кольцевой струи.

Горючее из полости горючего по кольцевому каналу между наконечником 1 и втулкой 5 подается в камеру сгорания. В районе канала 4 одна часть горючего поступает внутрь наконечника 2 окислителя, внутрь струи окислителя, а другая - движется вокруг наконечника 2 к кольцевому зазору между наконечником 2 и втулкой 5.

Струи горючего, окружающие полую кольцевую струю горючего, способствуют ее ускоренному размыванию и разрушению, что приводит к уменьшению длины нераспавшейся части жидкости и улучшению условий смесеобразования.

Изменение формы струи окислителя со сплошной круглой на полую кольцевую позволяет улучшить условия разрушения струи, уменьшить характерный поперечный размер струи окислителя и увеличить периметр контакта окислителя с горючим. Указанное воздействие на струю позволяет улучшить условия перемешивания компонентов на всех режимах, повысить значение удельного импульса тяги за счет повышения полноты сгорания топлива и уменьшить возможность возникновения неустойчивого горения.

Использование предложенного технического решения позволит повысить удельный импульс тяги, экономичность и обеспечить устойчивость горения в камере сгорания на всех режимах работы двигателя.

Соосно-струйная форсунка преимущественно для камер ЖРД, содержащая полый наконечник, соединяющий полость окислителя с зоной горения, втулку, охватывающую с зазором наконечник и соединяющую полость горючего с зоной горения, отличающаяся тем, что выходная часть наконечника форсунки выполнена в виде коаксиальных трубок, наружной и внутренней, кольцевой зазор между которыми соединен с внутренней полостью блока окислителя через входную часть наконечника, при этом в трубках выполнен канал, соединяющий кольцевой зазор между наружной трубкой и втулкой с полостью внутренней трубки, причем границы канала образованы стенками внутренней и наружной трубок, а площадь указанного канала не меньше площади проходного сечения внутренней трубки.