Трубопровод отработавшего пара для паросиловой установки

Иллюстрации

Показать всеТрубопровод отработавшего пара для паросиловой установки с нескольким, в частности воздухоохлаждаемыми, конденсаторными элементами, с главным трубопроводом (10) отработавшего пара, к которому присоединены по меньшей мере два проходящих к соответствующему конденсаторному элементу ответвления (6), причем поперечное сечение главного трубопровода (10) отработавшего пара после места (7) присоединения ответвления (6) уменьшено в поперечном сечении, отличающийся тем, что главный трубопровод (10) отработавшего пара расположен под углом (W) к горизонтали (Н), поднимаясь в направлении потока отработавшего пара. 12 з.п. ф-лы, 8 ил.

Реферат

Изобретение касается трубопровода отработавшего пара для паросиловой установки с признаками ограничительной части пункта 1 формулы изобретения.

Трубопровод отработавшего пара паросиловой установки, в частности паровой турбины, служит для того, чтобы, отработавший пар от выпуска паровой турбины, т.е. от ее выпускного патрубка, направлять через главный трубопровод отработавшего пара в ответвления, посредством которых отработавший пар подводится к отдельным конденсаторным элементам. Это осуществляется до известной степени в вакуумном режиме. Трубопровод отработавшего пара для воздухоохлаждаемого конденсатора производится обычным образом с диаметром от 1 до 10 метров.

Внутри трубопровода отработавшего пара возникают локальные потери в потоке, которые вызываются локальным изменением поперечного сечения потока или направления течения. В известных трубопроводах отработавшего пара несмотря на ступенчатое уменьшение поперечного сечения трубопровода в месте присоединения ответвления следует ожидать потерь давления в соединительном отверстии ответвления за счет свободно протекающего в этом отверстии отработавшего пара. Из DE-PS-1945314 известен трубопровод отработавшего пара, в котором должны достигаться по возможности незначительные потери давления в месте присоединения ответвления за счет того, что уменьшение поперечного сечения трубопровода соответственно достигается посредством двух вдвинутых друг в друга и уплотненных друг относительно друга частей трубопровода, различающихся в диаметре, причем меньшая часть трубопровода вставлена в большую часть трубопровода с образованием кольцевого пространства настолько широкого, что соединительное отверстие ответвления в большей части трубопровода перекрыто в радиальном направлении. Недостаток такой конструкции заключается в том, что потери давления не могут уменьшаться на заданную минимальную величину. Принципиально, что при отклонении потока отработавшего пара в области места присоединения возникают потери. К этим потерям в потоке добавляются потери давления, которые появляются вследствие длины трубопровода.

Если главный трубопровод отработавшего пара проходит горизонтально на уровне земли, то должны предусматриваться выполненные соответствующей длины и отходящие вверх ответвления. Поэтому горизонтально проходящий главный трубопровод отработавшего пара монтируют выше, так что отдельные ответвления могут быть выполнены более короткими. Разумеется, это приводит к необходимости выполнения по меньшей мере двух 90°-х изгибов в главном трубопроводе отработавшего пара, причем для уменьшения коэффициента сопротивления внутри ответвления должны устанавливаться направляющие колена. С одной стороны они могут иметь очень высокий собственный вес от 7 до 20 тонн, а с другой стороны обуславливать увеличенные монтажные затраты.

Исходя из вышесказанного, в основе изобретения лежит задача создания трубопровода отработавшего пара для паросиловой установки с уменьшенными монтажными и материальными затратами, в котором одновременно обеспечивается минимально возможное падение давления.

Данная задача в изобретении решена посредством трубопровода отработавшего пара с признаками пункта 1 формулы изобретения. Сущность изобретения заключается в расположении главного трубопровода отработавшего пара под углом к горизонтали, а именно так, что главный трубопровод отработавшего пара поднимается в направлении потока отработавшего пара, причем образованный между участком главного трубопровода отработавшего пара и ответвлениями угол перегиба меньше 90°, а длина отдельных ответвлений уменьшается в направлении потока отработавшего пара.

Основная идея нового трубопровода основывается на принципе максимально прямого соединения между присоединением главного трубопровода отработавшего пара на нижнем уровне и несколькими присоединениям ответвлений к распределительным трубам на верхнем уровне. Поднимающееся расположение главного трубопровода отработавшего пара имеет то преимущество, что отдельные ответвления хотя и имеют отличающуюся друг от друга длину, но в целом могут быть выполнены более короткими, чем в случае проходящего исключительно горизонтально главного трубопровода отработавшего пара. Вследствие этого длина пути потока в целом уменьшена.

Незначительный расход материала приводит к сокращению веса у трубопровода отработавшего пара и в конце концов также к сокращению расходов, в том числе на монтаж. Сокращение расходов при монтаже следует из того, что собранные из отдельных кольцевых секций ответвления выполнены более коротким, и поэтому должно быть меньше сварочных работ для соединения друг с другом кольцевых секций. Кроме того, ниже общий монтажный вес, что позволяет простое манипулирование. Наконец также невысоки нагрузки на фундамент, так что могут быть использованы фундаменты небольших размеров.

Существенным преимуществом по отношению к прямоугольному расположению главного трубопровода отработавшего пара и ответвлениями является то, что уменьшены приводящие к потерям давления потери в потоке. Потери давления являются пропорциональными коэффициенту сопротивления системы трубопроводов. Коэффициент сопротивления определяется в значительной степени количеством и выполнением колен и разветвлений труб. В области мест подключений ответвлений коэффициент сопротивления уменьшен за счет соответствующего изобретению наклонного положения главного трубопровода отработавшего пара. Принципиально, что коэффициент сопротивления тем незначительнее, чем меньше угол перегиба. Угол перегиба задается плоскостью поперечного сечения главного трубопровода отработавшего пара и плоскостью поперечного сечения ответвления. В случае параллельности этих плоскостей угол равен 0°. В соответствующем изобретению расположении обычный угол перегиба, составляющий 90°, уменьшен на угол наклона главного трубопровода отработавшего пара, так что в каждом месте присоединения ответвления имеется меньший коэффициент сопротивления, чем в случае 90°-го изгиба. Вследствие этого, в сумме имеется существенно более незначительная величина потерь или соответственно более незначительные потери давления внутри трубопровода отработавшего пара, чем в случае известного прямоугольного расположения.

Другое преимущество состоит в том, что главный трубопровод отработавшего пара относительно плавно поднимается от нижнего уровня паровой турбины. Заданный относительно горизонтали угол перегиба согласно признакам пункта 2 формулы изобретения находится в диапазоне от 5 до 60°. Предпочтительно угол находится в диапазоне от 10 до 20°. Большие углы имели бы тот недостаток, что коэффициент сопротивления в области перехода от горизонтального участка главного трубопровода отработавшего пара к наклонному участку главного трубопровода отработавшего пара имел бы большее значение, так что уже преждевременно возникают большие потери давления. Потери давления при очень малых углах перегиба, в частности при угле перегиба 10°, существенно менее значительны относительно обычно используемого 90°-го колена. Кроме того, можно отказаться от дополнительных устройств изменения направлений, как, например, направляющих колен, вследствие чего соответствующий изобретению трубопровод отработавшего пара может быть конструктивно более просто выполнен. Далее имеется улучшенная рециркуляция конденсата относительно направления потока пара в главном трубопроводе отработавшего пара.

При выборе угла перегиба руководствуются длиной главного трубопровода отработавшего пара и соответствующими критериями установки. Существенно, что для изменения уровня главного трубопровода отработавшего пара должны предусматриваться не 90°-е колена внутри ветви трубопровода, а лишь перегибы, которые значительно меньше, чем 90°.

В рамках изобретения возможно, что первый главный трубопровод отработавшего пара и второй главный трубопровод отработавшего пара с противоположным наклоном присоединены к общему центральному трубопроводу. Это соответствует по существу V-образному расположению главных трубопроводов отработавшего пара с центральным трубопроводом отработавшего пара, для которого вышеназванные преимущества также имеют место.

В варианте осуществления по пункту 7 по меньшей мере одно из ответвлений расположено под углом перегиба к главному трубопроводу отработавшего пара, наклонно поднимаясь в направлении потока отработавшего пара. Другими словами, верхние концы ответвлений и их места присоединений не лежат в одной и той же вертикальной плоскости. При таком выполнении еще больше уменьшаются потери в потоке в отдельных местах присоединений.

Особенно предпочтительным считается, если предусмотренное на верхнем конце главного трубопровода отработавшего пара ответвление расположено в одинаковой ориентации с главным трубопроводом отработавшего пара. Под термином "одинаковая ориентация" в смысле изобретения понимается параллельность или конгруэнтность продольных осей главного трубопровода отработавшего пара и ответвления. В этой конфигурации угол главного трубопровода отработавшего пара относительно горизонтали существенно определяется горизонтальным и вертикальным расстоянием последнего конденсаторного элемента от турбины. Поскольку главный трубопровод отработавшего пара без перегиба переходит в концевое ответвление, то главный трубопровод отработавшего пара выполнен соответственно более коротким. При таком расположении общий вес в сумме еще больше уменьшается, несмотря на выполненное несколько более длинным последнее ответвление.

В другом варианте осуществления соответствующего изобретению трубопровода отработавшего пара предусмотрено, что по меньшей мере одно ответвление разделено по меньшей мере на два отдельных трубопровода. Вследствие этого протекающий через ответвление отработавший пар разделяется на два отдельных потока, которые направляются к соответствующему конденсаторному элементу. При заданных геометрических соотношениях более целесообразно разделить ответвление на два отдельных трубопровода, чем предусматривать дополнительное ответвление, которое должно бы было присоединяться непосредственно к главному трубопроводу отработавшего пара. Посредством дополнительного разветвления ответвления на два или более отдельных трубопровода возможно дополнительно уменьшить материальные затраты и снизить общий монтажный вес. Предпочтительно отдельные трубопроводы располагать наклонно поднимающимися под углом перегиба к ответвлению. Таким образом, потери в потоке поддерживаются настолько малыми, насколько возможно. Угол перегиба значительно меньше 90°.

Предмет изобретения по пункту 11 состоит в том, что в области по меньшей мере одного места присоединения ответвления или отдельного трубопровода расположена направляющая пластина для разделения потока отработавшего пара на отдельные потоки. Направляющая пластина служит для разделения потока отработавшего пара с минимально возможными потерями давления. Предпочтительно потери давления в каждом отдельном потоке отработавшего пара идентичны. В рамках пункта 12 предусмотрено, что соотношение отдельных потоков отработавшего пара соответствует соотношению следующих за местом присоединения распределительных труб. Если, например, от главного трубопровода отработавшего пара отходят в целом пять ответвлений, причем отдельными распределительными трубами должны подаваться одинаковые количества отработавшего пара, то в первом в направлении потока месте присоединения должна отводиться 1/5 часть потока отработавшего пара. В следующем месте присоединения должна отводиться 1/4 часть уменьшенного отдельного потока отработавшего пара. В следующих за этим местах присоединения должна отводиться 1/3 и 1/2 часть, соответственно. Если ответвление разделено на два отдельных трубопровода, которые проходят к соответствующей распределительной трубе, то соответствующим ответвлением должно подаваться двойное количество отработавшего пара.

Наклонное расположение главного трубопровода отработавшего пара позволяет более свободную подачу охлаждающего воздуха внутри конденсаторных элементов, что в зависимости от расположения может приводить к более незначительной высоте платформы и вместе с тем к уменьшению затрат на возведение металлоконструкции. Кроме того, улучшается доступность установки, так как можно проходить под главным трубопроводом отработавшего пара.

Далее изобретения поясняется более подробно посредством вариантов осуществления, схематично представленных на чертежах, на которых:

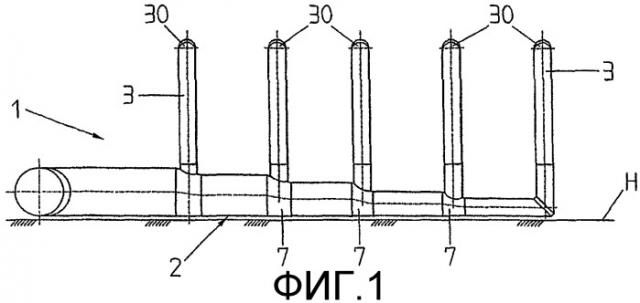

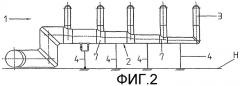

Фиг.1 и 2 - уровень техники по отношению к расположению трубопроводов отработавшего пара для воздухоохлаждаемых конденсаторов;

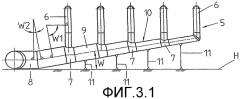

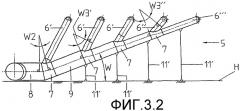

Фиг.3.1 и 3.2 - схематичное представление первого и второго варианта осуществления соответствующего изобретению трубопровода отработавшего пара;

Фиг.4 и 5 - уровень техники трубопровода отработавшего пара с центральным подводом пара;

Фиг.6.1 и 6.2 - два варианта осуществления соответствующего изобретению трубопровода отработавшего пара в V-образной конфигурации с центральным подводом отработавшего пара;

Фиг.7 - другой вариант осуществления соответствующего изобретению трубопровода отработавшего пара;

Фиг.8 - вариант осуществления по фиг.7.

Фиг.1 показывает известный из уровня техники трубопровод 1 отработавшего пара с горизонтальным главным трубопроводом 2 отработавшего пара с отходящими от него перпендикулярно вверх ответвлениями 3. К верхним концам ответвлений 3 подсоединены распределительные трубы 30 подробно не представленных конденсаторных элементов. Эта конфигурация трубопровода 1 отработавшего пара имеет тот недостаток, что отдельные ответвления 3 очень длинные и соответственно должны поддерживаться по своей длине. Так как для компенсации термического изменения длины предусмотрены компенсирующие устройства в ответвлениях 3, то отдельные участки ответвлений 3 должны ориентироваться по месту на подробно не представленном стальном каркасе. Затраты на это достаточно существенные. Длина трубопровода в сумме относительно большая, так что должны транспортироваться весьма существенные объемы. Следовательно, монтажно-технические затраты также высоки.

В выполнении согласно фиг.2, которое также характеризует уровень техники, предусмотрен горизонтальный участок главного трубопровода 2 отработавшего пара в приподнятом положении, так что отдельные ответвления 3 могут быть выполнены более короткими. Это имеет то преимущество, что соответственно более легкие ответвления 3 ориентируются на месте с незначительными затратами, несмотря на включение компенсирующих устройств. С другой стороны требуются по меньшей мере двойной 90°-й изгиб главного трубопровода отработавшего пара, чтобы выходящий в горизонтальном направлении поток отработавшего пара перенаправить в вертикальный участок и из вертикального участка вновь в горизонтальный участок. Это изменение направления на соответствующие 90° без использования дополнительного направляющего колена привело бы внутри колена к высоким потерям в потоке. При больших установках масса подобного направляющего колена составляет приблизительно 7-20 тонн и должна поддерживаться в приподнятом положении. Кроме того, эта большая масса проблематична относительно безопасности при землетрясении. Так как горизонтальный участок главного трубопровода отработавшего пара, включая дополнительное направляющее колено на переходе к вертикальному участку главного трубопровода отработавшего пара, имеет значительную массу, то в сейсмоактивной области необходимо использовать специальную поддерживающую конструкцию, чтобы воспринимать вертикально действующие толчки при землетрясении.

В уровне технике для компенсации термического изменения длины используется упругая опора 4, чтобы гарантировать достаточную поддержку горизонтально проходящего участка главного трубопровода отработавшего пара. Разумеется, возникает риск того, что при вертикальных толчках при землетрясении относительно большая масса главного трубопровода отработавшего пара и направляющего колена не сможет подхватываться посредством пружин упругих опор, вследствие чего должны предусматриваться дополнительные гасители толчков в форме гидравлических демпферов. Эти гасители толчков в комбинации с пружинами упругих опор 4 образуют пружинно-демпфирующую систему, которая предотвращает передачу возникающих при землетрясении сил от главного трубопровода 2 отработавшего пара к паровой турбине, к которой в итоге присоединен главный трубопровод 2 отработавшего пара. Упругие опоры 4 в комбинации с гасителем толчков представляют собой относительно дорогой узел, так как в зависимости от длины главного трубопровода 2 отработавшего пара должно быть предусмотрено множество таких узлов, чтобы гарантировать равномерный подъем или опускание горизонтального участка главного трубопровода 2 отработавшего пара. На фиг.2 посредством двойных периодических линий схематично представлены другие упругие опоры 4.

Фиг.3.1 показывает соответствующий изобретению трубопровод 5 отработавшего пара, который отличается от конструкций по фиг.1 и 2, т.е. от известного уровня техники, тем, что главный трубопровод 10 отработавшего пара расположен под углом W к горизонтали Н, поднимаясь в направлении потока отработавшего пара. В этом варианте осуществления угол W составляет 10°. К главному трубопроводу 10 отработавшего пара в общей сложности присоединено пять отходящих вертикально вверх ответвлений 6, причем поперечно сечение трубопровода уменьшается после каждого места 7 присоединения ответвления 6. В этой конфигурации правое в плоскости чертежа ответвление 6 существенно короче, чем отходящее вначале ответвление 6 в левой половине чертежа. Ввиду наклонного расположения образованный между поднимающимся участком 9 главного трубопровода 10 отработавшего пара и соответствующим ответвлением 6 угол W1 перегиба меньше 90°. В этом варианте осуществления этот угол составляет 80°. Поэтому коэффициент сопротивления в разветвлении трубопровода меньше, чем при 90°-ном изгибе (ответвлении).

Другое преимущество заключается в том, что имеющийся между горизонтальным участком 8 и поднимающимся участком 9 главного трубопровода 10 отработавшего пара угол W2 перегиба приводит к очень незначительному коэффициенту сопротивления внутри этого колена, так что установка дополнительного направляющего колена не требуется. Отработавший пар при уменьшенной общей длине трубопровода без использования направляющего колена при одновременно уменьшенных потерях давления может подводиться к подробно не представленным конденсаторным элементам у верхнего конца ответвлений 6.

Поднимающийся участок 9 главного трубопровода 10 отработавшего пара опирается на качательные опоры 11. Качательные опоры 11 компенсируют действующие в продольном направлении поднимающегося участка 9 термические изменения длины. Дорогостоящие упругие опоры и гасители толчков не требуются при таком расположении. Поднимающийся участок 9 при вертикально действующих нагрузках при землетрясении не передает никаких недопустимых усилий на паровую турбину, так что конструктивные затраты для выполненного в соответствии с изобретением трубопровода 5 отработавшего пара в целом снижены. За счет поднимающегося хода главного трубопровода 10 отработавшего пара возможен более свободный впуск воздуха под платформой воздохоохлаждаемых конденсаторных элементов. Кроме того, улучшена доступность ко всей установке. В конструкции по фиг.1 часто должны были оставляться очень широкие каналы, так как прямой канал от расположенного на уровне земли главного трубопровода 3 отработавшего пара блокирован. При соответствующем изобретению расположении возможно прохождение под главным трубопроводом 10 отработавшего пара. Другое преимущество состоит в уменьшенной контактной поверхности трубопровода 5 отработавшего пара, на которую действует ветровая нагрузка. Понятно, что в трубопроводе согласно фиг.3.1 и 3.2 в сумме имеется меньшая контактная поверхность, чем в трубопроводах по фиг.1 и 2.

Вариант осуществления по фиг.3.2 отличается от варианта по фиг.3.1 тем, что отдельные ответвления 6', 6'', 6''' ориентированы не перпендикулярно к горизонтали, а тоже наклонно поднимаются. В этом варианте осуществления наклон поднимающегося участка 9 главного трубопровода отработавшего пара или соответственно угол W выбран так, что расположенное на внешнем конце поднимающегося участка ответвление 6''' имеет одинаковую ориентацию с поднимающимся участком 9 главного трубопровода отработавшего пара. В варианте осуществления по фиг.3.2 угол W относительно горизонтали больше, чем в варианте осуществления по фиг.3.1, так что возникают незначительно более высокие потери в потоке в области перехода от горизонтального участка 8 к поднимающемуся участку 9, однако углы W3', W3'' перегиба между поднимающимся участком 9 и ответвлениями 6', 6'' меньше, чем в варианте осуществления по фиг.3.1, так что эти потери в потоке в местах 7 присоединения отдельных ответвлений 6', 6'' значительно ниже как по отдельности, так и в сумме. Благодаря этому, поперечное сечение трубопровода поднимающегося участка 9 от первого места 7 присоединения может быть рассчитано меньшим, вследствие чего возможна существенная материальная и весовая экономия, и таким образом незначительный монтажный вес и незначительные монтажные затраты. Следствием этого является незначительная весовая нагрузка, ветровая нагрузки, нагрузка при землетрясении и нагрузка на фундамент.

Каждая расположенная между двумя местами 7 подключения секция поднимающегося участка 9 поддерживается опорой 11'. Углы W3', W3'' перегиба могут принципиально отличаться друг от друга. В частности углы W3', W3'' перегиба могут становиться меньше к внешнему концу поднимающегося участка 9 и даже могут дойти до нуля, как показывает фиг.3.2.

Из уровня техники также известны трубопроводы 12, 13 отработавшего пара, как они представлены на фиг.4 и 5. Такие конструкции по существу соответствуют зеркально отображенному относительно вертикальной оси расположению согласно фиг.1 и 2 с тем отличием, что здесь в целом предусмотрено от 4 до 12 ответвлений, которые через соответствующие поперечно отходящие ветви главных трубопроводов 14 отработавшего пара присоединены к центральному трубопроводу 15. На фиг.5 в этой конструкции также нанесены уже поясненные относительно фиг.2 упругие опоры 4. Недостатки, присущие конструкциям по фиг.1 и 2, также имеют место и для этого случая.

В соответствующем изобретению варианте осуществления по фиг.6.1 также предусмотрен центральный трубопровод 16, от которого вправо и влево с противоположным подъемом отходит соответственно главный трубопровод 17 отработавшего пара и главный трубопровод 18 отработавшего пара. Отдельные главные трубопроводы 17, 18 отработавшего пара также опираются на опоры 11, в частности качательные опоры. Преимущества этого варианта осуществления раскрыты в описании к фиг.3.1, которое также относится и к этому варианту соответствующего изобретению трубопровода 19 отработавшего пара.

Принципиально качательные опоры 11 также могут быть заменены неподвижными опорами со скользящей опорой тефлон-специальная сталь.

Вариант осуществления по фиг.6.2 отличается от варианта по фиг.6.1 тем, что увеличен угол W между горизонталью Н и главными трубопроводами 17, 18 отработавшего пара. Угол W выбран так, что соответствующее последнее или концевое ответвление 6''' проходит соосно с главным трубопроводом 17, 18 отработавшего пара. Другими словами внешнее ответвление 6''' стало в какой-то мере составной частью главного трубопровода 17, 18 отработавшего пара. Другое отличие состоит в том, что средние ответвления 6'' отдельных трубопроводов 17, 18 отработавшего пара проходят не перпендикулярно горизонтали Н, как в случае на фиг.6.1, а также расположены под наклоном. Угол перегиба между главным трубопроводом 17, 18 и этими ответвлениями 6'' обозначен позицией W3''. В сравнении с конструкциями по фиг.4 и 5 видно, что угол W3'' перегиба заметно меньше 90°, а также уменьшен относительно варианта осуществления по фиг.6.1. Также в этом варианте осуществления более кроткие и поэтому более легкие ответвления 6, 6'', 6''' обуславливают еще более уменьшенную весовую нагрузку, ветровую нагрузку, нагрузку при землетрясении и нагрузку на фундамент. Монтажный вес также уменьшен.

Фиг.7 показывает вариант осуществления трубопровода 20 отработавшего пара, в котором угол между горизонталью Н и главным трубопроводом 21 отработавшего пара увеличен по сравнению с предыдущим вариантом осуществления. Главный трубопровод 21 отработавшего пара присоединен непосредственно к центральному трубопроводу 22 без использования горизонтально проходящей промежуточной секции. Угол W вновь выбран так, что последнее или концевое ответвление 6''' проходит соосно с главным трубопроводом 21 отработавшего пара. Поскольку главный трубопровод 21 в этом варианте осуществления поднимается относительно круто, угол W2 перегиба между отходящими перпендикулярно вверх от главного трубопровода 21 отработавшего пара ответвлениями 6, 6а и главным трубопроводом 21 отработавшего пара очень мал, так что потери в потоке в местах 7 присоединения главного трубопровода 21 отработавшего пара являются незначительными. Особенность этого варианта осуществления состоит в том, что ответвление 6а разделено на два отдельных трубопровода 23, 24, причем каждый отдельный трубопровод 23, 24 проходит к соответствующему подробно не показанному конденсаторному элементу. Ответвление 6а проходит, исходя от главного трубопровода 21 отработавшего пара, вначале перпендикулярно вверх до места 7а присоединения. От этого места 7а присоединения под углом W4 перегиба ответвляется отдельный трубопровод 24, в то время как другой отдельный трубопровод 23 проходит дальше вертикально вверх в прямом продолжении ответвления 6а. За счет дополнительного отдельного трубопровода 24 экономится другое ответвление, которое должно бы было проходить до главного трубопровода 21 отработавшего пара. Поэтому, например, в случае круто проходящего трубопровода 21 отработавшего пара, целесообразно предусмотреть разветвления или соответственно отдельные трубопроводы у отдельных ответвлений.

Фиг.8 показывает увеличенный фрагмент варианта осуществления по фиг.7. В отличии от предыдущего варианта осуществления здесь в места 7, 7а присоединений встроены направляющие пластины 25, 26, 27. Направляющие пластины 25, 26, 27 служат для разделения потока отработавшего пара на частичные потоки отработавшего пара соответственно соотношению следующих за местом 7, 7а присоединения распределительных труб. В примере осуществления по фиг.7 и 8 отработавшим паром питаются в целом четыре распределительные трубы конденсаторных элементов. Соответственно этому в каждом месте присоединения осуществляют разделение потока отработавшего пара в соотношении 1:1. Равномерное разделение достигается тем, что направляющие пластины 25, 26, 27 установлены уже перед соответствующими местами 7, 7а присоединения внутри главного трубопровода 21 отработавшего пара или соответственно ответвления 6а. Вследствие этого круговое поперечное сечение главного трубопровода 21 отработавшего пара или соответственно ответвления 6а разделяется на два полукруга. Если поперечное сечение главного трубопровода 21 отработавшего пара или соответственно ответвления 6а отличается от круговой формы, то осуществляют равное по площади разделение. Соответствующие направляющие пластины 25, 26, 27 предпочтительно выполнены таким образом, что равное по площади разделение реализуется как перед соответствующим местом 7, 7а присоединения, так и в области соответствующего места 7, 7а присоединения. При этом существенным является то, что потери давления потоков отработавшего пара в области мест 7, 7а присоединений почти одинаковы и количество отработавшего пара разделяется на одинаковые части.

В показанном варианте осуществления соответствующие направляющие пластины 25, 26, 27 выполнены изогнутыми. Соответствующий передний участок 28 отдельной направляющей пластины 25, 26, 27 имеет длину L, которая соответствует диаметру D1, D2, D3 главного трубопровода 21 отработавшего пара или соответственно ответвления 6а перед соответствующим местом 7, 7а присоединения. Начало места 7, 7а подключения задается в качестве точки пересечения средних продольных осей соответствующих ответвлений 6, 6а с главным трубопроводом 21 отработавшего пара или в качестве точки пересечения отдельного трубопровода 24 с ответвлением 6а. Видно, что прямой ход соответствующих передних участков 28 направляющих пластин 25, 26, 27 проходит через эту точку пересечения, прежде чем перейти соответственно под углом в соответствующий задний участок 29. Место перехода заднего участка 29 выбирается таким образом, что поперечные сечения потока в области мест 7, 7а присоединений по возможности одинаковые по величине.

Список ссылочных позиций

1 - трубопровод отработавшего пара

2 - главный трубопровод отработавшего пара

3 - ответвление

4 - упругая опора

5 - трубопровод отработавшего пара

6 - ответвление

6' - ответвление

6'' - ответвление

6''' - ответвление

6а - ответвление

7 - место присоединения

7а - место присоединения

8 - горизонтальный участок

9 - поднимающийся участок

10 - главный трубопровод отработавшего пара

11 качательная опора или скользящая опора тефлон-специальная сталь

11' - опора

12 - трубопровод отработавшего пара

13 - трубопровод отработавшего пара

14 - главный трубопровод отработавшего пара

15 - центральный трубопровод

16 - центральный трубопровод

17 - главный трубопровод отработавшего пара

18 - главный трубопровод отработавшего пара

19 - трубопровод отработавшего пара

20 - трубопровод отработавшего пара

21 - главный трубопровод отработавшего пара

22 - центральный трубопровод

23 - отдельный трубопровод

24 - отдельный трубопровод

25 - направляющая пластина

26 - направляющая пластина

27 - направляющая пластина

28 - передний участок, см. 25, 26, 27

29 - задний участок, см. 25, 26, 27

30 - распределительная труба

D1 - диаметр, см. 21

D2 - диаметр, см. 21

D3 - диаметр, см. 6а

H - горизонталь

L - длина

W - угол

W1 - угол перегиба

W2 - угол перегиба

W3 - угол перегиба

W3' - угол перегиба

W3'' - угол перегиба

W4 - угол перегиба

1. Трубопровод отработавшего пара для паросиловой установки, причем паросиловая установка имеет несколько, в частности воздухоохолаждаемых, конденсаторных элементов, с главным трубопроводом (10, 17, 18, 21) отработавшего пара, к которому присоединены, по меньшей мере, два соответственно проходящих к конденсаторному элементу ответвления (6, 6', 6'', 6''', 6а), причем поперечное сечение главного трубопровода (10, 17, 18, 21) отработавшего пара после места (7) присоединения ответвления (6, 6', 6'', 6''', 6а) уменьшено, отличающийся тем, что главный трубопровод (10, 17, 18, 21) отработавшего пара расположен под углом (W) к горизонтали (Н), поднимаясь в направлении потока отработавшего пара, причем образованный между участком (9) главного трубопровода (10, 17, 18, 21) отработавшего пара и ответвлениями (6, 6', 6'', 6''', 6а) угол (W1, W2, W3, W3', W3'') перегиба меньше 90°, а длина отдельных ответвлений (6, 6' 6'', 6''', 6а) в направлении потока отработавшего газа уменьшается.

2. Трубопровод по п.1, отличающийся тем, что угол (W) находится в диапазоне от 5 до 60°.

3. Трубопровод по п.1, отличающийся тем, что угол (W) находится в диапазоне от 10 до 20°.

4. Трубопровод по п.1, отличающийся тем, что первый главный трубопровод (17) отработавшего пара и второй главный трубопровод (18) отработавшего пара с противоположным наклоном присоединены к общему центральному трубопроводу (16).

5. Трубопровод по п.1, отличающийся тем, что главный трубопровод (10, 17, 18) опирается на опоры (11), которые имеют компенсирующие устройства для компенсации термического изменения длины главного трубопровода (10, 17, 18) отработавшего пара.

6. Трубопровод по п.5, отличающийся тем, что опоры (11) имеют качательный участок или участок скольжения, посредством которого имеется возможность компенсации изменения длины главного трубопровода (10, 18, 19) отработавшего пара.

7. Трубопровод по п.1, отличающийся тем, что, по меньшей мере, одно из ответвлений (6', 6'', 6''') расположено под углом (W3, W3', W3'') перегиба к главному трубопроводу (10, 17, 18) отработавшего пара, наклонно поднимаясь в направлении потока отработавшего пара.

8. Трубопровод по п1, отличающийся тем, что концевое ответвление (6''') главного трубопровода (17, 18, 21) отработавшего пара имеет одинаковую ориентацию с главным трубопроводом (17, 18, 21) отработавшего пара.

9. Трубопровод по п.1, отличающийся тем, что, по меньшей мере, одно ответвление (6а) разделено, по меньшей мере, на два отдельных трубопровода (23, 24).

10. Трубопровод по п.9, отличающийся тем, что, по меньшей мере, один отдельный трубопровод (24) наклонно поднимается под углом (W4) перегиба к ответвлению (6а).

11. Трубопровод по п.1, отличающийся тем, что в области, по меньшей мере, одного места присоединения ответвления расположена направляющая пластина для разделения потока отработавшего пара на отдельные потоки.

12. Трубопровод по п.9, отличающийся тем, что в области, по меньшей мере, одного места присоединения отдельного трубопровода (23, 24) расположена направляющая пластина для разделения потока отработавшего пара на отдельные потоки.

13. Трубопровод по п.11 или 12, отличающийся тем, что соотношение отдельных потоков отработавшего пара соответствует соотношению следующих за местом (7, 7а) присоединения распределительных труб (30).