Способ (варианты) и устройство для изготовления литейной формы для литья по выплавляемым моделям, и способ литья по выплавляемым моделям (варианты)

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к литью по выплавляемым моделям. Способ включает по крайней мере две стадии нагрева для повышения прочности оболочки литейной формы для литья по выплавляемым моделям, которая содержит литейный стержень из тугоплавкого металла. Первую стадию выполняют в условиях, способствующих окислению, при температуре, достаточно низкой, чтобы осуществить окисление литейного стержня. Вторую стадию выполняют в условиях, препятствующих окислению, при более высокой температуре. Устройство содержит средства формования оболочки литейной формы вокруг модели с введенным в нее литейным стержнем, выполненным на основе тугоплавкого металла, средства повышения прочности оболочки посредством нагрева. Использование изобретения обеспечивает улучшение качества литейных стержней из тугоплавких металлов. 5 н. и 21 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к литью по выплавляемым моделям. В частности, изобретение относится к литью по выплавляемым моделям с использованием литейных форм, имеющих окисляемые стержни.

Уровень техники

Литье по выплавляемым моделям является широко распространенным способом изготовления металлических элементов, имеющих сложную геометрию, в особенности полых элементов, и используется при изготовлении элементов (компонентов) газотурбинного двигателя из суперсплава.

Газотурбинные двигатели находят широкое применение, включая авиацию, производство электроэнергии, судовые двигатели и насосы. Во всех случаях, где применяются газотурбинные двигатели, главной целью является достижение высокой эффективности.

Увеличение эффективности газотурбинного двигателя может быть достигнуто повышением рабочей температуры, однако рабочие температуры в турбинной секции современных двигателей превышают температуру плавления суперсплавов - материалов, применяемых в элементах турбины. Поэтому обычно используется воздушное охлаждение. Охлаждение, как правило, обеспечивается протеканием относительно холодного воздуха из компрессорной секции двигателя сквозь каналы в элементах турбины, которые нуждаются в охлаждении. Такой способ охлаждения отрицательно влияет на эффективность двигателя. Поэтому существует острая необходимость повышения удельных параметров охлаждения с достижением максимального эффекта охлаждения для данного объема использованного охлаждающего воздуха. Эта цель может быть достигнута использованием тонких, точно размещенных секций каналов охлаждения.

Существует хорошо разработанная технология литья по выплавляемым моделям для изготовления деталей турбинного двигателя с внутренним охлаждением, например, лопаток и направляющих створок. В процессе, использованном в качестве примера, готовится литейная форма, имеющая одну или более полостей литейной формы, каждая из которых имеет конфигурацию, в основном соответствующую формуемой детали. В приведенном в качестве примера процессе изготовления литейной формы используются одна или более восковых моделей детали. Модели формуются отливкой воска вокруг керамических стержней, форма которых в целом является копией реальных каналов охлаждения внутри деталей. При создании оболочковой литейной формы керамическая оболочка формы формируется вокруг одной или более таких моделей хорошо известным способом. Воск может быть удален, например, выплавлением в автоклаве. Оболочка литейной формы может быть подвергнута обжигу для ее укрепления. В результате остается литейная форма, содержащая оболочку литейной формы, имеющую одно или более отделений, определяющих форму детали, в которых, в свою очередь, имеется(ются) керамический(ие) литейные стержни, определяющие каналы охлаждения. Затем в литейную форму может быть залит жидкий сплав для отливки детали(ей). После охлаждения и затвердевания сплава оболочка литейной формы и стержень могут быть механическим и/или химическим путем извлечены из отлитой(ых) детали(ей). Деталь затем может быть подвергнута одному или более этапам механической и/или иной обработки.

Сами керамические стержни могут быть выполнены формованием смеси керамического порошка и связующего материала путем инжектирования смеси в металлические твердосплавные пресс-формы. После извлечения из пресс-форм свежеотпрессованные литейные стержни подвергаются термической обработке для удаления связующего вещества и обжигу для спекания керамического порошка. Стремление получения все более тонких элементов охлаждения привело к удорожанию технологии изготовления литейных стержней. Тонкие элементы могут быть сложны в изготовлении и/или, даже будучи изготовленными, могут оказаться непрочными. В патенте США №6637500 (Шах и др.) раскрываются различные примеры использования комбинации литейных стержней из керамики и тугоплавких металлов. Различные тугоплавкие металлы, имеют, однако, тенденцию к окислению при высоких температурах вблизи температур обжига оболочек литейной формы. Таким образом, при обжиге оболочек литейных форм может произойти ухудшение качества литейных стержней из тугоплавкого металла и в результате может ухудшиться проработка внутренних элементов детали. Соответственно существует необходимость дальнейшего усовершенствования как таких литейных стержней, так и технологии их изготовления.

Раскрытие изобретения

В соответствии с одним из аспектов настоящего изобретения предлагается способ изготовления литейной формы для литья по выплавляемым моделям. Оболочка литейной формы формуется вокруг модели, содержащей тело из углеводородного материала, в которое по крайней мере частично введен литейный стержень, выполненный на основе (с использованием) тугоплавкого металла. Затем тело по существу целиком удаляют из оболочки литейной формы. Для повышения прочности оболочку литейной формы сначала подвергают нагреву в первой атмосфере первого состава. Далее оболочку литейной формы, для дополнительного повышения ее прочности, нагревают в вакууме или второй атмосфере второго состава, отличающейся от первого состава.

В различных вариантах выполнения нагревание в шаге дополнительного повышения прочности может представлять собой предварительное нагревание перед заливкой жидкого металла в литейную форму. Первый состав может обладать более высоким окислительным действием, чем второй состав. Способ может быть использован для формирования элементов газотурбинного двигателя с аэродинамическим профилем, например, лопаток и направляющих створок. Первый состав может состоять, в основном (например, по объему), из воздуха (т.е. иметь воздух в качестве основного компонента). Второй состав может состоять, в основном, из одного или более инертных газов. В первом составе парциальное давление кислорода может составлять по крайней мере 15 кПа. Во втором составе парциальное давление кислорода может быть не более 10 кПа. В результате повышения прочности первый модуль прочности на разрыв (MOR) оболочки литейной формы составляет 65-80% от максимального значения MOR. Дополнительное повышение прочности может позволить достичь второго значения MOR, составляющего по крайней мере 85% от упомянутого максимального значения. После удаления тела модели предварительный модуль прочности на разрыв оболочки литейной формы может составлять не более 50% от максимального значения MOR.

В соответствии с другим аспектом настоящего изобретения предлагается способ литья по выплавляемым моделям, в котором сначала изготавливают описанную выше литейную форму. Затем в форму заливают жидкий металл. Дают жидкому металлу возможность затвердеть. После чего удаляют литейную форму с ее разрушением. В различных вариантах выполнения температура оболочки литейной формы не опускается ниже порога (например, 1200°F (648,9°С)) между шагом придания дополнительной прочности и шагом заливки жидкого металла.

В соответствии со следующим аспектом настоящего изобретения предлагается способ изготовления литейной формы для литья по выплавляемым моделям, в котором наносят по меньшей мере один слой покрытия на расходуемую модель, имеющую первую часть для формирования полости литейной формы и вторую часть для формирования части литейной формы, затем удаляют основную долю первой части модели, оставляя при этом вторую часть внутри оболочки литейной формы, образованной слоями покрытия. Далее, на первом шаге, удаляют основную долю первой части модели, оставляя при этом вторую часть внутри оболочки литейной формы, образованной слоями покрытия. На втором шаге оболочку литейной формы сначала подвергают первоначальному упрочнению для достижения прочности, соответствующей первому значению MOR, не превышающему 85% от максимально достижимого значения MOR. А на третьем шаге производят дополнительное упрочнение оболочки литейной формы без существенного снижения (ухудшения) физических параметров второй части модели.

В различных вариантах выполнения способ также может быть использован для изготовления элемента газотурбинного двигателя. Второй шаг может быть выполнен наилучшим образом при парциальном давлении кислорода, равном по крайней мере 20 кПа. Третий шаг может быть выполнен наилучшим образом при парциальном давлении кислорода не более 5 кПа.

В одном из вариантов осуществления способа наносят по меньшей мере один слой покрытия на расходуемую модель, первая часть которой выполнена из воска, а вторая часть содержит литейный стержень из тугоплавкого металла, затем осуществляют депарафинизацию паром покрытой модели с удалением основной доли первой части модели и оставлением второй части модели внутри оболочки литейной формы, образованной слоями покрытия. Далее осуществляют первый нагрев оболочки литейной формы с повышением ее прочности и удалением остатков воска или его побочных продуктов, и при этом достигают для оболочки литейной формы первого значения MOR, не превышающего 85% от его максимального значения. Затем осуществляют второй нагрев оболочки литейной формы с повышением ее прочности до достижения второго значения MOR.

В различных вариантах выполнения первый нагрев проводят в окислительной атмосфере, а второй - в вакууме или в атмосфере инертных газов. Второй нагрев может представлять собой предварительный нагрев перед заливкой жидкого металла. Первое значение MOR прочности может составлять 65-80% от максимального значения MOR. В результате второго нагревания значение MOR может достигать по крайней мере 85% от максимального значения MOR. Максимальная температура осуществления первого нагрева может находиться в интервале 800-1100°F (426,7-593,3°С). Максимальная температура второго нагрева может превышать 1500°F (815,6°С). Первый нагрев при температуре 800°F-1100°F (426,7-593,3°С) может продолжаться по крайней мере 1,0 час. Вторая часть может содержать литейный стержень из тугоплавкого металла, снабженный покрытием, и керамический литейный стержень, который прикрепляют к упомянутому литейному стержню из тугоплавкого металла перед нанесением покрытия.

Согласно другому аспекту изобретения предлагается устройство для изготовления литейной формы для литья по выплавляемым моделям, снабженное средствами формования оболочки литейной формы вокруг модели, которая имеет тело из углеводородного материала с введенным в нее, по крайней мере частично, литейным стержнем, выполненным на основе тугоплавкого металла, средствами практически полного удаления тела из оболочки литейной формы, средствами повышения прочности оболочки литейной формы посредством нагрева в первой атмосфере, имеющей первый состав, и средствами дополнительного повышения прочности оболочки литейной формы посредством нагрева в вакууме или второй атмосфере, имеющей второй состав, отличающийся от первого состава.

Детали вариантов выполнения изобретения представлены ниже в описании и приложенных фигурах, из которых будут очевидны и другие особенности, цели и преимущества изобретения.

Краткое описание чертежей

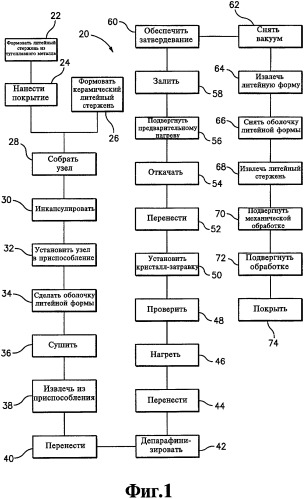

На Фиг.1 представлена блок-схема первого процесса изготовления литейной формы в соответствии с принципами изобретения.

На Фиг.2 представлена блок-схема второго процесса изготовления литейной формы в соответствии с принципами изобретения.

Одинаковыми цифрами и обозначениями на разных чертежах обозначены одни и те же элементы.

Осуществление изобретения

На Фиг.1 представлен используемый в качестве примера способ 20 изготовления (формования) литейной формы для литья по выплавляемым моделям. Посредством способа формуются (на шаге 22) один или более элементов металлического литейного стержня (например, из тугоплавких металлов, таких как молибден и ниобий, посредством штамповки либо иным способом из листового металла), а на шаге 24 на них наносится покрытие. К подходящим для покрытия материалам относятся диоксид кремния, оксид алюминия, диоксид циркония, оксид хрома, муллит и диоксид гафния. В предпочтительном варианте выполнения коэффициенты теплового расширения тугоплавкого металла и покрытия одинаковы. Нанесение покрытий может быть выполнено любым подходящим способом (например, химическое осаждение из газовой фазы (CVD), конденсация из газовой фазы (PVD), электрофорез, золь-гельная технология). Обычно отдельные слои могут иметь толщину от 0,1 до 1 мила (2,5-25 мкм). Металлические слои платины и других благородных металлов, хрома и алюминия, могут наноситься на элементы металлического литейного стержня для защиты от окисления вместе с керамическим покрытием для защиты от эрозии и расплавления под действием жидкого металла.

На шаге 26 формуются один или более керамических литейных стержней (например, из диоксида кремния с использованием прессования и обжига). Один или более покрытых элементов металлического литейного стержня (далее литейные стержни из тугоплавкого металла (RMC - refractory metal core)) соединяются на шаге 28 с одним или более керамических литейных стержней. Узел литейного стержня далее, на шаге 30, инкапсулируется в легко удаляемый материал, например, природный или синтетический воск (например, путем помещения узла в литейную форму и заливки вокруг него воска). В одной литейной форме может использоваться несколько подобных узлов.

Инкапсулированный узел литейного стержня (или группа узлов) образует литейную модель, внешняя форма которой в основном соответствует внешней форме детали, которую требуется отлить. Затем модель, на шаге 32, вставляется в приспособление для создания оболочки литейной формы (средства формования оболочки литейной формы вокруг модели), например, приваркой воском между торцевыми пластинами приспособления. Затем, на шаге 34, модель покрывается оболочкой (например, в один или более этапов погружения в шликер, или разбрызгивания шликера, и др.). После наращивания оболочки она может быть высушена на шаге 36. Сушка придает оболочке достаточную прочность и другие механические характеристики, обеспечивающие сохранение ей своей формы, для дальнейшей работы с ней. Например, оболочка литейной формы, содержащая вложенный узел литейного стержня, может быть на шаге 38 полностью или частично демонтирована из приспособления для создания оболочки литейной формы, после чего, на шаге 40, передана в устройство депарафинизации (например, автоклав с паром). В устройстве депарафинизации (средства практически полного удаления тела из оболочки литейной формы) в процессе 42 депарафинизации посредством пара удаляется основная часть воска, при этом узел литейного стержня остается закрепленным внутри оболочки литейной формы. Оболочка литейной формы и узел литейного стержня образуют в основном требуемую литейную форму. После процесса депарафинизации, однако, обычно остается воск или побочные углеводородные остатки на внутренней поверхности оболочки и на узле литейного стержня.

После депарафинизации оболочка литейной формы переносится на шаге 44 в атмосферную печь (средства повышения прочности оболочки литейной формы посредством нагрева в первой атмосфере, имеющей первый состав), например, содержащую воздух или иную окислительную газовую среду, в которой она нагревается на шаге 46 до первой максимальной температуры с первым временем выдержки, которые обеспечивают предварительное повышение прочности оболочки. При нагревании на шаге 46 также могут быть удалены остатки воска (например, испарением) и/или остатки углеводородов преобразованы в углерод. Атмосферный кислород, вступая в реакцию с углеродом, образует двуокись углерода. Удаление углерода позволяет избежать закупоривания вакуумных насосов, используемых в следующих стадиях процесса. Выжигание углерода обычно может совпадать с окислением оболочки литейной формы, что необходимо для предварительного повышения прочности оболочки. Используемое в качестве примера предварительное повышение прочности обеспечивает оболочке литейной формы часть ее предельно достижимого (например, максимального, после полного обжига) модуля упругости (предела прочности) на разрыв (MOR - modulus of rupture strength), составляющую, например, 50-90% или, более конкретно, 60-85% или 65-80%. В промышленности считается, что обжиг при температуре по крайней мере 1500°F (815,6°С) в течение по крайней мере одного часа обычно применяемых материалов оболочки литейной формы является, по существу, полным обжигом оболочки, обеспечивающим достижение, по существу, максимального значения MOR. Обычно оболочка литейной формы выдерживается по крайней мере при неизменной температуре в течение по крайней мере этого интервала времени. Этим достигается повышение прочности по сравнению со значением, составляющим менее 50% от максимального MOR, характерным для свежеотпрессованной оболочки сразу после депарафинизации. Температура обжига предварительного упрочнения достаточно низка, что является благоприятным фактором с учетом окислительных свойств атмосферы в атмосферной печи, позволяющим предотвратить существенное окисление металлического элемента(ов) литейного стержня. Несмотря на наличие защитного покрытия, окисление все еще представляет собой проблему в связи с присутствием микротрещин в покрытии и его пористости. Окисление может вызвать отслоение покрытия либо иные повреждения и неоднородности поверхности на металлическом литейном стержне. Повреждение покрытия делает возможным испарение металлических элементов литейного стержня при высоких температурах в дальнейшем в процессе литья и/или протекания реакций между литьевым сплавом и металлическими элементами литейного стержня. Неоднородности поверхности, вызванные окислением, могут, в свою очередь, привести к появлению дефектов соответствующих внутренних поверхностей отливки, что является проблемой именно при формовании мелких деталей. Максимальная температура предварительного повышения прочности, используемая в качестве примера, составляет менее 1150°F (621,1°С) (например, 800-1100°F (426,7-593,3°С)) для времени выдержки предварительного повышения прочности 2-4 часа. Температура и время процесса предварительного повышения прочности составляют, например, приблизительно 1100°F (593,3°С) в течение приблизительно 3,5 часов.

После предварительного повышения прочности литейная форма может быть извлечена из атмосферной печи, остужена и подвергнута проверке на шаге 48. В литейную форму может быть введен кристалл-затравка (шаг 50) для получения в дальнейшем кристаллической структуры отливки с направленной кристаллизацией (DS - directionally solidified) или монокристаллической (SX-single-crystal) отливки. В любом случае настоящее изобретение может быть использовано и в другой технологии литья DS и SX (например, когда геометрия оболочки литейной формы формирует селектор кристаллов) либо для литья микроструктур. Литейная форма может быть перенесена на шаге 52 в литейную печь (средства дополнительного повышения прочности оболочки литейной формы), например, установлена на кокильную плиту в печи. Давление в литейной печи может быть понижено до получения вакуума (шаг 54) либо она может быть заполнена неокисляющей газовой средой (например, инертным газом) для предотвращения окисления литейного сплава. Литейная печь на шаге 56 нагревается для предварительного нагревания литейной формы. Это предварительное нагревание преследует две цели: дополнительно повысить твердость и прочность оболочки литейной формы (например, по крайней мере на 5% от предельно возможного значения MOR); и предварительно нагреть оболочку литейной формы для заливки жидкого сплава с целью предотвращения теплового удара и преждевременного затвердевания сплава. Воздействия предварительного нагрева с соответствующей температурой и продолжительностью оказывается достаточным для придания существенной дополнительной твердости оболочке литейной формы по сравнению с ее прежними характеристиками. Достигается значение MOR, превышающее 85%, и, в частности, более 90-95% от максимально возможного значения MOR. Это может быть достигнуто при температуре предварительного нагревания, равной по крайней мере 1200°F (648,9°С), в частности, по крайней мере 1400°F (760°С). В качестве примера может быть приведена температура предварительного нагревания, равная приблизительно 1600°F (871,1°С). В качестве примера можно привести продолжительность предварительного нагревания около одного часа (например, 0,25-4,0 часа или 0,75-2,0 часа).

После предварительного нагревания и в условиях пониженного давления (вакуума) на шаге 58 производится заливка в литейную форму жидкого сплава и литейная форма остывает для затвердевания сплава на шаге 60 (например, после удаления из горячей зоны печи). После затвердевания, на шаге 62, давление может быть восстановлено до нормального, и остывшая литейная форма извлекается из литейной печи (шаг 64). Оболочка литейной формы удаляется в процессе снятия оболочки на шаге 66 (например, механическим разрушением оболочки), а литейный стержень удаляется в процессе удаления литейного стержня на шаге 68 (например, химическим процессом), в результате чего остается отлитое изделие (например, промежуточная заготовка для готовой детали). Отлитое изделие может быть подвергнуто на шаге 70 механической обработке, на шаге 72 - химической и/или термической обработке и на шаге 74 - нанесению покрытия с получением готовой детали.

На Фиг.2 представлен в качестве примера другой вариант 100 процесса, в котором аналогичные шаги обозначены теми же цифрами. В альтернативном процессе, однако, операции обжига и предварительного нагревания разделены. Таким образом, после осмотра (шаг 48) литейная форма, подвергнутая предварительной обработке для повышения прочности, переносится на шаге 102 в изолированную от атмосферы печь, которая может быть отделена от литейной печи, в которой в дальнейшем производится литье. После переноса в изолированной от атмосферы печи может быть, на шаге 104, установлен вакуум (и/или заполнение инертной газовой средой, например, благородным газом или смесью таких газов). После откачки печи литейная форма может быть подвергнута обжигу на шаге 106 при температуре и продолжительности обжига аналогично условиям предварительного нагревания на шаге 56. После обжига, на шаге 108, давление в печи возвращается к атмосферному (либо удаляется инертная газовая среда), и литейная форма извлекается на шаге 110. После извлечения литейной формы на шаге 112 может быть проведен осмотр, временное хранение, дополнительная обработка и пр. Далее, на шаге 114, в литейную форму может быть помещен кристалл-затравка, после чего, на шаге 116, форма переносится в литейную печь. Понижение давления на шаге 118 может выполняться аналогично понижению давления на шаге 54. Предварительное нагревание на шаге 120 может быть аналогично предварительному нагреванию на шаге 56 либо может быть более резким, поскольку к этому моменту обжиг уже в значительной мере должен быть выполнен.

Выше были описаны варианты выполнения настоящего изобретения. Однако следует понимать, что могут быть сделаны различные изменения с сохранением сущности изобретения и в рамках его притязаний. Например, могут быть использованы процессы, представляющие собой модификацию существующих либо разрабатываемых процессов, в результате чего эти процессы повлияют на параметры такого использования либо определят их. Соответственно могут быть реализованы и другие варианты выполнения, находящиеся в рамках притязаний, определяемых нижеследующей формулой.

1. Способ изготовления литейной формы для литья по выплавляемым моделям, отличающийся тем, что осуществляют формование оболочки литейной формы вокруг модели, содержащей тело из углеводородного материала, в которое введен, по крайней мере частично литейный стержень, выполненный на основе тугоплавкого металла, затем удаляют тело, по существу целиком, из оболочки литейной формы, осуществляют повышение прочности оболочки литейной формы посредством ее нагрева в первой окислительной атмосфере, имеющей первый состав, и дополнительное повышение прочности оболочки литейной формы посредством ее нагрева в вакууме или во второй атмосфере, имеющей второй состав, отличный от первого состава.

2. Способ по п.1, отличающийся тем, что осуществляют нагрев для повышения прочности при температуре в основном от 426,7 до 593,3°С, а нагрев для дополнительного повышения прочности - при температуре в основном от 760,0 до 871,1°С.

3. Способ по п.1, отличающийся тем, что нагрев для дополнительного повышения прочности осуществляют, как предварительный нагрев перед заливкой жидкого металла в литейную форму.

4. Способ по п.1, отличающийся тем, что упомянутый первый состав является более сильным окислителем, чем упомянутый второй состав.

5. Способ по п.1, отличающийся тем, что изготавливают литейную форму для формирования элемента газотурбинного двигателя с аэродинамическим профилем.

6. Способ по п.1, отличающийся тем, что в качестве основного компонента первого состава используют воздух.

7. Способ по п.6, отличающийся тем, что в качестве основного компонента второго состава используют по меньшей мере один инертный газ.

8. Способ по п.1, отличающийся тем, что в первом составе парциальное давление кислорода поддерживают на уровне по меньшей мере 15 кПа.

9. Способ по п.1, отличающийся тем, что во втором составе парциальное давление кислорода поддерживают на уровне не более 10 кПа.

10. Способ по п.1, отличающийся тем, что литейный стержень на основе тугоплавкого металла полностью вводят в тело из углеводородного материала.

11. Способ по п.1, отличающийся тем, что при повышении прочности оболочки достигают первого значения модуля прочности на разрыв, составляющего 65-80% от его максимального значения, а в результате дополнительного повышения прочности достигают второго значения модуля прочности на разрыв, составляющего по меньшей мере 85% от его максимального значения.

12. Способ по п.11, отличающийся тем, что после упомянутого удаления тела модели из оболочки предварительное значение модуля прочности на разрыв оболочки литейной формы составляет не более 50% от упомянутого максимального значения.

13. Способ литья по выплавляемым моделям, отличающийся тем, что изготавливают литейную форму для литья по выплавляемым моделям в соответствии с п.1, затем в литейную форму заливают жидкий металл, дают жидкому металлу затвердеть, после чего удаляют литейную форму с ее разрушением.

14. Способ по п.13, отличающийся тем, что между дополнительным повышением прочности и заливки поддерживают температуру оболочки литейной формы не ниже 648,9°С.

15. Способ изготовления литейной формы для литья по выплавляемым моделям, отличающийся тем, что наносят по меньшей мере один слой покрытия на расходуемую модель, имеющую первую часть для формирования полости литейной формы и вторую часть для формирования части литейной формы, затем удаляют основную долю первой части модели, оставляя при этом вторую часть внутри оболочки литейной формы, образованной слоями покрытия, далее подвергают оболочку литейной формы первоначальному упрочнению с достижением первого значения модуля прочности на разрыв, не превышающего 85% от его максимального значения, после чего производят дополнительное упрочнение оболочки литейной формы без существенного ухудшения физических параметров второй части модели.

16. Способ по п.15, отличающийся тем, что первую часть расходуемой модели выполняют из воска, а во вторую часть вводят литейный стержень из тугоплавкого металла, удаление основной доли первой части модели осуществляют посредством депарафинизации паром покрытой модели, первоначальное упрочнение оболочки литейной формы посредством первого нагрева с удалением остатков воска или его побочных продуктов, а дополнительное упрочнение оболочки литейной формы осуществляют посредством ее второго нагрева с достижением второго значения модуля прочности на разрыв.

17. Способ по п.16, отличающийся тем, что первый нагрев проводят в окислительной атмосфере, а второй - в вакууме или в атмосфере инертных газов.

18. Способ по п.16, отличающийся тем, что второй нагрев осуществляют как предварительный нагрев перед заливкой жидкого металла.

19. Способ по п.16, отличающийся тем, что достигают первого значения модуля прочности, составляющего 65-80% от упомянутого максимального значения, и второго значения модуля прочности, составляющего по меньшей мере 85% от упомянутого максимального значения.

20. Способ по п.16, отличающийся тем, что первый нагрев осуществляют с максимальной температурой от 426,7 до 593,3°С, а второй нагрев - с максимальной температурой более 815,6°С.

21. Способ по п.16, отличающийся тем, что первый нагрев осуществляют при температуре от 426,7 до 593,3°С в течение по меньшей мере 2,0 ч, а второй нагрев - при температуре более 815,6°С в течение по меньшей мере 1,0 ч.

22. Способ по п.16, отличающийся тем, что используют расходуемую модель, вторая часть которой содержит упомянутый литейный стержень из тугоплавкого металла, снабженный покрытием, и керамический литейный стержень, который прикрепляют к упомянутому литейному стержню из тугоплавкого металла перед нанесением покрытия.

23. Способ по п.15, отличающийся тем, что изготавливают литейную форму для формирования элемента газотурбинного двигателя.

24. Способ по п.15, отличающийся тем, что первоначальное упрочнение осуществляют в основном при парциальном давлении кислорода по меньшей мере 20 кПа, а дополнительное упрочнение - в основном при парциальном давлении кислорода не более 5 кПа.

25. Способ литья по выплавляемым моделям, отличающийся тем, что изготавливают литейную форму для литья по выплавляемым моделям в соответствии с п.15, затем в литейную форму заливают жидкий металл, дают жидкому металлу затвердеть, после чего удаляют литейную форму с ее разрушением.

26. Устройство для изготовления литейной формы для литья по выплавляемым моделям, отличающееся тем, что оно снабжено средствами формования оболочки литейной формы вокруг модели, которая имеет тело из углеводородного материала с введенным в нее по крайней мере частично литейным стержнем, выполненным на основе тугоплавкого металла, средствами практически полного удаления тела из оболочки литейной формы, средствами повышения прочности оболочки литейной формы посредством нагрева в первой окислительной атмосфере, имеющей первый состав, и средствами дополнительного повышения прочности оболочки литейной формы посредством нагрева в вакууме или второй атмосфере, имеющей второй состав, отличный от первого состава.