Способ производства листового стекла толстых номиналов

Иллюстрации

Показать всеИзобретение относится к области производства флоат-стекла толстых номиналов. Основной задачей настоящего изобретения является усовершенствование способа производства флоат-стекла толстых номиналов и получение ленты стекла толщиной от 14,0 до 30,0 мм с улучшенными оптическими показателями. Решение указанной задачи заключается в том, что формование ленты стекла осуществляют в ванне расплава в две стадии: ограничение поперечного растекания стекломассы до вязкости 105 пуаз осуществляют с помощью ограничительных элементов, которым сообщают колебательные движения в плоскости, совпадающей с торцевой плоскостью краев формуемой ленты стекла, а затем до вязкости 106 пуаз ограничение поперечного растекания сформованной ленты стекла и ее продвижение осуществляют с помощью бортоформующих роликовых механизмов, контактирующих с верхней поверхностью стекла. При этом угол направления колебательных движений ограничительных элементов может изменяться от 0° до 90° относительно продольной оси ленты стекла. 2 з.п. ф-лы, 3 ил.

Реферат

1. Область техники

Изобретение относится к способам производства листового стекла толстых номиналов, в особенности толщиной более 12,0 мм, и может быть использовано при получении стекла на расплаве металла с улучшенными оптическими свойствами.

2. Уровень техники

Известен способ производства флоат-стекла толстых номиналов (пат. РФ №2187472, МКИ С03В 18/02), согласно которому получение ленты стекла достигается путем ограничения поперечного растекания стекломассы, подаваемой в ванну расплава, формования плоскопараллельного слоя требуемой толщины, последующего его охлаждения и вывода сформованной ленты из ванны расплава.

Ограничение поперечного растекания стекломассы производится с помощью несмачиваемых стекломассой ограничительных элементов, расположенных вдоль бортов формуемой стекломассы и частично погруженных в расплав металла, которым сообщают колебательные движения в поперечном направлении относительно краев ленты стекла. При этом ограничительные элементы совершают возвратно-поступательные движения синхронно или в противофазе.

Недостатком известного решения является то, что описанный способ не исключает полностью возможности прилипания вязкой поверхности стекломассы к поверхности ограничителей, так как используется прием отрыва одной поверхности от другой. В случае прилипания движение стекломассы на этом участке замедляется, скорость продвижения ленты стекла становится неравномерной, создается высокая разнотолщинность, увеличивающая оптические искажения стекла.

Известен способ производства листового стекла, описанный в патенте Великобритании №1122871, МКИ С03В 19/00, в котором ограничение свободного поперечного растекания стекломассы осуществляют с помощью неподвижных водоохлаждаемых ограничителей, установленных вдоль бортов формуемой стекломассы и частично погруженных в расплав металла. Несмачиваемые поверхности неподвижных ограничителей образуют, таким образом, регулируемый по ширине канал, по которому продвигается слой стекла заданной толщины и ширины. Для сообщения дополнительного тягового усилия по указанному патенту, способствующего продвижению слоя расплава стекла между несмачиваемыми поверхностями канала, используют транспортирующие ролики, установленные внутри канала, образованного неподвижными водоохлаждаемыми ограничителями, и контактирующие с верхней поверхностью бортов слоя стекла.

Недостатком данного способа является сложность технологии получения стекла толстых номиналов из-за громоздкости оборудования, помещаемого в ванну расплава. Кроме того, использование одновременно водоохлаждаемых ограничителей и транспортирующих роликов в головной зоне ванны расплава вызывает понижение температуры в этой зоне, что может способствовать кристаллизации стекломассы, контактирующей с поверхностями неподвижных ограничителей, и образованию зарухания ленты стекла.

Вместе с тем установка транспортирующих роликов в высокотемпературной зоне ванны, в которой стекломасса имеет низкую вязкость, вызывает смещение поверхностных слоев расплава стекла относительно внутренних, что способствует образованию оптических искажений в ленте стекла.

Одним из наиболее близких к предлагаемому нами изобретению является способ, описанный в патенте США №3630705, МКИ С03В 18/00, взятый нами за один из прототипов, в котором ограничение свободного поперечного растекания стекломассы в горячей зоне ванны расплава осуществляют с помощью водоохлаждаемых ограничителей, которым придают ультразвуковые колебательные движения с частотой 16-25 кГц и амплитудой колебаний 1-30 мкм. Такая вибрация предотвращает прилипание ленты стекла к ограничительным элементам. В более холодной части ванны расплава колебательные движения осуществляют с частотой 10-400 Гц и амплитудой колебаний 20-200 мкм.

Недостатком данного способа является то, что суммарная вибрация при одновременном использовании 3-4 пар ограничительных элементов создает ударное воздействие на торцевую поверхность краев формуемой ленты (в плоскости, перпендикулярной торцу ленты) и вызывает дополнительную деформацию слоев стекла. Это снижает качество листового стекла по оптическим показателям.

Другим прототипом является способ производства стекла толстых номиналов, описанный в патенте РФ №2186741, МКИ С03В 18/02, в котором ограничение поперечного растекания стекломассы осуществляют с помощью нескольких пар - бортоформующих механизмов, контактирующих с верхней поверхностью стекломассы и расположенных по бортам формуемой ленты стекла последовательно друг за другом в направлении вытягивания. При этом скорость всех пар бортоформующих механизмов, кроме последней пары, больше линейной скорости вытягивания ленты стекла валами рольганга, а линейная скорость каждой последующей пары бортоформующих механизмов меньше скорости предыдущей пары в 1,05-3,0 раза.

Недостатком данного способа является то, что установка бортоформующих механизмов в высокотемпературной зоне ванны расплава не целесообразна. Вязкость стекломассы в зоне температур 1000-900°С низкая, скорости продвижения центральных и прибортовых слоев стекла практически одинаковы и определяются скоростью растекания стекломассы под действием силы тяжести и сил поверхностного натяжения стекла.

Использование бортоформующих механизмов, увеличивающих скорость продвижения прибортовых частей формуемой ленты стекла на данном участке, может вызвать смещение ее ламинарных слоев относительно друг друга и, соответственно, увеличение оптических искажений стекла.

Кроме того, при применении большого количества бортоформующих механизмов, одновременно используемых и в качестве ограничителей растекания стекломассы и в качестве машин продвижения формуемой ленты стекла, возникает необходимость увеличения длины ванны расплава и ее дополнительного нагрева, что экономически не целесообразно.

3. Раскрытие изобретения

Основной задачей настоящего изобретения является усовершенствование способа производства флоат-стекла толстых номиналов и получение ленты стекла толщиной от 14,0 до 30,0 мм с улучшенными оптическими показателями.

Предлагаемый нами способ производства стекла толстых номиналов включает подачу стекломассы по лотку в ванну расплава, формование ленты стекла заданной толщины на поверхности расплава металла, продвижение, охлаждение и вывод ленты стекла из ванны. Причем формование ленты стекла толстых номиналов осуществляют в две стадии: ограничение поперечного свободного растекания стекломассы проводят на первой стадии при вязкости 105 пуаз. При этом используют ограничительные элементы, которым сообщают колебательные движения в плоскости, совпадающей с торцевой плоскостью краев формуемой ленты стекла, что является основным отличием от аналогов, в которых используется ударное воздействие ограничительных элементов на торцы краев формуемой ленты стекла.

Колебательные движения ограничительных элементов в предлагаемом нами изобретении основаны на возвратно-поступательном скольжении ограничителя по поверхности торца формуемой ленты стекла. Причем угол направления скольжения ограничительных элементов может изменяться в интервале от 0° до 90° относительно продольной оси ленты стекла. Для более толстого стекла желательно выставлять угол 90°, а для стекла меньшей толщины - меньшие углы, но это также зависит от выбранного типа вибратора и его расположения в конкретной конструкции ограничительных элементов.

Такое, практически без трения, смещение одной поверхности относительно другой обеспечивается качеством материала, из которого изготовлены ограничительные элементы.

Предпочтительным материалом, который не смачивается стекломассой, является графит. Чтобы усилить свойство несмачиваемости графитовых ограничительных элементов и гарантировать минимальное трение между стеклом и графитом, ограничители выполняют водоохлаждаемыми, то есть в каждый ограничитель устанавливают трубу, по которой пропускают охлаждающую жидкость, например воду. Частота колебаний ограничительных элементов может изменяться - от 1,0 до 20,0 Гц, амплитуда колебаний - от 0,1 до 1,0 мм. В качестве вибраторов могут быть использованы вибраторы механического, электродинамического или электромагнитного типов.

При формовании ленты стекла толстых номиналов ограничение поперечного растекания стекломассы может осуществляться на первой стадии путем примыкания ограничительных элементов непосредственно к рестрикторам или раздвижения ограничительных элементов в поперечном направлении на некоторое расстояние от рестрикторов.

По мере продвижения полученного таким образом плоскопараллельного слоя стекломассы и его охлаждения до температуры 900°С происходит постепенное повышение вязкости стекломассы до 105 пуаз и формирование ее в ленту стекла заданной толщины и ширины.

Ограничение поперечного растекания уже сформованной ленты стекла и ее дальнейшее продвижение осуществляют на второй стадии с помощью бортоформующих роликовых механизмов, которые устанавливают на верхнюю поверхность бортов ленты стекла в интервале вязкостей 105-106 пуаз.

4. Краткое описание чертежей

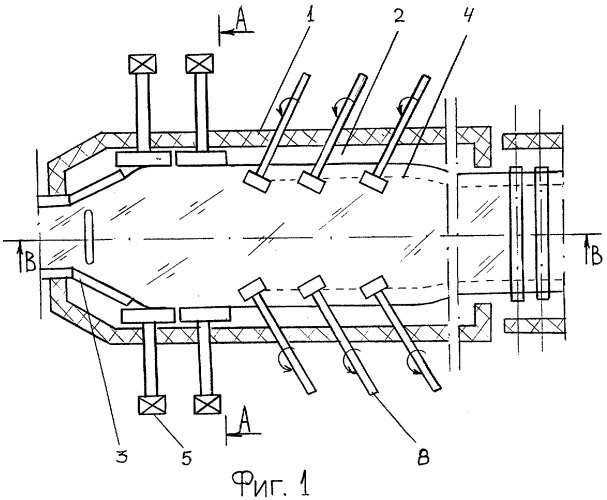

Фиг.1 - схематическое изображение ванны расплава для производства полированного стекла толстых номиналов с улучшенными оптическими свойствами.

На чертеже показаны ванна 1 с расплавленным металлом 2, рестрикторы 3, лента стекла 4, ограничительные элементы 5, бортоформующие роликовые механизмы 8.

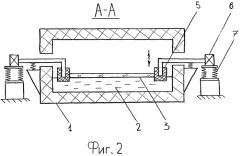

Фиг.2 - схематическое изображение поперечного сечения по А-А на фиг.1.

На чертеже показаны ванна 1 с расплавленным металлом 2, лента стекла 4, ограничительные элементы 5, вибраторы 6, система пружин 7.

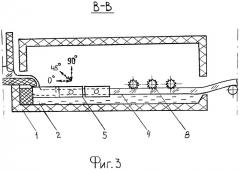

Фиг.3 - схематическое изображение продольного сечения по В-В на фиг.1.

На чертеже показаны ванна 1 с расплавленным металлом 2, лента стекла 4, ограничительные элементы 5, бортоформующие роликовые механизмы 8.

5. Осуществление изобретения

Предлагаемое изобретение иллюстрируется следующими примерами при выработке ленты стекла, например, шириной 1850 мм на мини-флоат-линии:

Пример 1.

Стекломассу из стекловаренной печи по лотку подают в ванну 1 на поверхность расплавленного металла 2, далее стекломасса поступает между неподвижными рестрикторами 3 (фиг.1). При этом расход стекломассы составляет для мини-флоат-линии, например, 160 т/сут. Формование ленты стекла 4 толщиной 30,0 мм проводят в две стадии: ограничение свободного поперечного растекания стекломассы осуществляют на первой стадии. Для этого в ванну 1 при вязкости стекломассы 104,5 Пуаз устанавливают противоположно друг другу две пары водоохлаждаемых графитовых ограничительных элементов 5, частично заглубленные в расплав металла 2. С помощью вибраторов 6 и системы пружин 7 ограничительным элементам 5 сообщают колебательные движения в вертикальном направлении (под углом 90°), фиг.2. При этом частота колебаний ограничительных элементов 5 составляет 20,0 Гц, амплитуда колебаний - 0,1 мм.

По мере продвижения и охлаждения до температуры 900°С полученного таким образом плоскопараллельного слоя стекломассы происходит постепенное повышение вязкости стекломассы и формирование ее в ленту стекла 4 заданной ширины и толщины.

На второй стадии ограничение поперечного растекания уже сформованной ленты стекла 4 и ее дальнейшее продвижение осуществляют с помощью трех пар бортоформующих роликовых механизмов 8, которые устанавливают на верхнюю поверхность бортов ленты стекла 4 в интервале вязкостей 105-106 (фиг.1). При этом скорость первой пары бортоформующих роликов 8 составляет 70 м/ч, скорость второй пары - 60 м/ч, скорость третьей пары - 50 м/ч. Ширина вырабатываемой ленты стекла 1850 мм.

Пример 2.

Процесс получения ленты стекла 4 толщиной 14,0 мм ведут так же, как в примере 1, но устанавливают одну пару ограничительных элементов 5 и две пары бортоформующих роликов 8, при этом ограничительным элементам 5 сообщают колебательные движения в продольном направлении (под углом 0°), фиг.3. Частота колебаний ограничительных элементов 5 составляет 1,0 Гц, амплитуда колебаний - 1,0 мм.

Скорость первой пары бортоформующих роликов 8 при съеме 160 т/сутки составляет, например, 140 м/ч, скорость второй пары - 105 м/ч. Ширина вырабатываемой ленты стекла 1850 мм.

Приведенные в примерах 1, 2 варианты осуществления изобретения являются лишь некоторыми примерами использования данного изобретения для мини-флоат-линии. Данное изобретение возможно использовать и для флоат-линий производительностью 300-600 т/сутки и шириной ленты стекла до 3600 мм, но, соответственно, будут изменены все технологические параметры работы линии, а также количество ограничителей и бортоформующих устройств.

1. Способ производства стекла толстых номиналов, включающий подачу стекломассы по лотку, ограничение поперечного растекания стекломассы на расплаве металла с помощью несмачиваемых стекломассой ограничительных элементов, расположенных вдоль бортов формуемой стекломассы и частично погруженных в расплав металла, которым сообщают колебательные движения, ограничение поперечного растекания стекломассы с применением бортоформующих механизмов, контактирующих с верхней поверхностью формуемой стекломассы, отличающийся тем, что формование ленты стекла осуществляют в ванне расплава в две стадии: ограничение поперечного растекания стекломассы до вязкости 105 П осуществляют с помощью ограничительных элементов, которым сообщают колебательные движения в плоскости, совпадающей с торцевой плоскостью краев формуемой ленты стекла, а затем до вязкости 106 П ограничение поперечного растекания сформованной ленты стекла и ее продвижение осуществляют с помощью бортоформующих роликовых механизмов, контактирующих с верхней поверхностью стекла.

2. Способ по п.1, отличающийся тем, что угол направления колебательных движений ограничительных элементов может изменяться от 0 до 90° относительно продольной оси ленты стекла.

3. Способ по п.1 или 2, отличающийся тем, что частота колебаний ограничительных элементов может изменяться от 1,0 до 20,0 Гц/с, амплитуда колебаний - от 0,1 до 1,0 мм.