Способ многостадийной конверсии загрузки, содержащей олефины с четырьмя, пятью или более атомами углерода, с целью получения пропилена (варианты)

Иллюстрации

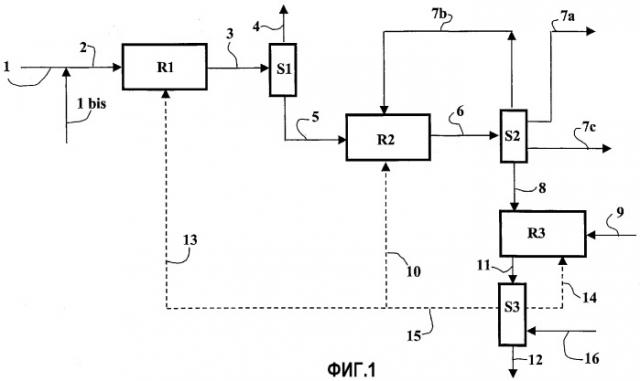

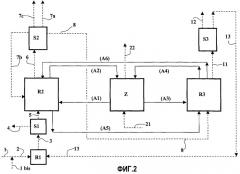

Показать всеИспользование: нефтехимия. Сущность: проводят по меньшей мере, одну стадию олигомеризации b) или указанную стадию олигомеризации, проводимую в две стадии: ограниченной олигомеризации b1) и окончательной олигомеризации b3), на которой осуществляют, по меньшей мере, в одном реакторе каталитическую олигомеризацию указанных олефинов с 4 атомами углерода в присутствии других олефинов, также содержащихся в загрузке, при этом указанные другие олефины принадлежат группе, состоящей, с одной стороны, из этилена, а, с другой стороны, из олефинов с 5 или 6 атомами углерода для получения олигомеров. Затем на стадии d) осуществляют каталитический крекинг, по меньшей мере, части полученных олигомеров в реакторе, отличном от реактора для олигомеризации, для получения, в частности, пропилена. Технический результат: оптимизация выхода, конверсии и селективности по отношению к пропилену. Способ позволяет также провести крекинг в неподвижном, подвижном или псевдоожиженном слое и, возможно, получить дополнительно олигомеры. 2 н. и 15 з.п. ф-лы, 5 табл., 2 ил.

Реферат

Настоящее изобретение относится к способу получения пропилена из легких фракций углеводородов, содержащих, в частности, бутены и/или пентены.

Изобретение, в частности, относится к способу, позволяющему, по крайней мере частично, превращать в пропилен олефиновую загрузку, содержащую олефиновые углеводороды, количество атомов углерода которых равно или превышает четыре, например дистилляционные фракции С4 и/или С5 (при этом символ Cn означает, например, дистилляционную фракцию углеводородов, а n - количество атомов углерода), например, крекингом с водяным паром или по методу FCC. Термин FCC, сокращенное от "Fluid Catalytic Cracking" в английской терминологии, обозначает каталитический крекинг в жидком слое (ККЖ). В общем случае, в соответствии с настоящим изобретением термин ККЖ означает способ, обычно применяемый при нефтепереработке, с использованием каталитического крекинга тяжелых фракций нефти, в которых используют загрузку, кипящую в основном при температуре приблизительно более 350°С (при этом, по меньшей мере, 50 мас.%, обычно, по меньшей мере, 70 мас.% и часто 100 мас.% загрузки имеет температуру кипения более 350°С), например остатков после дистилляции в вакууме или возможно при атмосферном давлении.

Указанные олефиновые дистилляционные фракции С4/С5 в большом количестве, часто в избытке, накапливаются на нефтеперерабатывающих заводах в установках крекинга с водяным паром. Их рециркуляция является сложной:

- рециркуляция путем крекинга с водяным паром имеет недостатки (выход легких олефинов менее высокий, чем в случае парафиновых дистилляционных фракций, а тенденция к образованию кокса более высокая),

- рециркуляция методом ККЖ почти не проводится, так как олефиновые дистилляционные фракции обладают малой реакционной способностью в условиях ККЖ, приспособленных для загрузки вакуумного дистиллята. Их рециркуляция с применением ККЖ привела бы к необходимости использовать более жесткие условия или специальные катализаторы, что вызвало бы модифицирование ККЖ.

Загрузка способа по изобретению может также содержать лигроин после крекинга с водяным паром, или лигроин после ККЖ, или другой олефиновый лигроин. Под лигроином обычно понимают самую большую дистилляционную фракцию углеводородов, образовавшуюся в установке конверсии или синтеза (например, при ККЖ, уменьшении вязкости, коксовании, в установках по методу Фишера-Тропша и т.д.), большая часть которой, обычно, по меньшей мере 90 мас.%, образована углеводородами, содержащими, по меньшей мере, 5 атомов углерода, а температура кипения приблизительно меньше или равна 220°С).

Олефиновую дистилляционную фракцию, включающую загрузку по способу, предпочтительно выбирают из дистилляционных фракций, указанных ранее, или из смеси приведенных ранее фракций. Обычная загрузка часто содержит бутены и/или пентены в большом или значительном количестве, но может также содержать этилен, возможно небольшие количества нефракционированного пропилена, гексены, олефины, содержащие от 7 до 10 атомов углерода, дистилляционные фракции олефинового лигроина. Чаще всего загрузка не является чисто олефиновой, а включает также парафины (в частности, н-бутан и/или изобутан, пентаны и иногда ароматические соединения, в частности бензол, и/или толуол, и/или ксилолы). Она может включать изобутен и/или изоамилены.

Загрузка также часто включает сильно ненасыщенные соединения: диены (диолефины), в частности соединения с 4, 5 атомами углерода (например, бутадиен).

Загрузка обычно является легкой загрузкой, конечная температура дистилляции которой определяется в соответствии с методом ТВР, хорошо известным специалисту, и где, по меньшей мере, 90 мас.% загрузки перегоняют при температуре менее 320°С и предпочтительно менее 250°С.

Объектом настоящего изобретения является способ конверсии загрузки, содержащей олефиновые углеводороды С4 и/или С5, во фракцию, содержащую пропилен, и его осуществляют последовательно в несколько стадий, а именно:

- стадия олигомеризации и/или соолигомеризации бутенов и/или пентенов, содержащихся в загрузке, для получения, в частности, высших олефинов, например, с числом атомов углерода преимущественно более или равным восьми. Если загрузка в соответствии с одним вариантом осуществления способа по изобретению включает этилен, то по реакции соолигомеризации можно также получить некоторое количество олефинов С6 или С7,

- стадия каталитического крекинга полученных указанным образом высших олефинов.

Часто олигомерами олефинов называют соединения, полученные присоединением n-го количества одинаковых олефинов, а соолигомерами называют соединения, образованные присоединением n-ого количества олефинов, по меньшей мере, два из которых являются разными.

В соответствии с настоящим изобретением, далее в данном описании, а также в формуле изобретения термин олигомеры (и термины олигомеризовать, олигомеризация) используется в широком смысле применительно к высшим олефинам, полученным присоединением n-го количества одинаковых и/или разных олефинов (термин также применяют для дистилляционной фракции, содержащей соолигомеры).

Олигомеризация отличается от полимеризации добавлением молекул в ограниченном количестве, и значение числа n, определенного ранее, по меньшей мере, для самой большой весовой части олигомеров находится в интервале от 2 до 10, включая границы, обычно от 2 до 5 и, в частности, от 2 до 4. Тем не менее, олигомеры могут содержать следовые количества олефинов, степень олигомеризации составляет n>10. Обычно указанные следовые количества составляют менее 5 мас.% по отношению к общей массе олигомеров.

Установку для осуществления способа по изобретению предпочтительно размещают рядом с нефтеперерабатывающим заводом или нефтехимическим производством (обычно рядом с установками крекинга с водяным паром).

Уровень техники

Известный способ получения пропилена, помимо обычных способов получения, таких как ККЖ и крекинг с водяным паром (когда пропилен получают совместно с другими продуктами, в частности, такими как бензин или этилен) является способом, в котором применяют реакцию обменного разложения, где смесь этилена и н-бутена превращают в пропилен. Указанный способ описан в патенте Франции FR 2608595.

Одним из преимуществ способа по настоящему изобретению по сравнению с реакцией обменного разложения является получение пропилена из совокупности олефиновых соединений в дистилляционных фракциях С4, С5 и, не обязательно, в дистилляционных фракциях углеводородов с большим количеством атомов углерода, в частности лигроина, и не требует значительного потребления этилена, получение которого связано с большими затратами. Если способ применяют вместе с крекингом с водяным паром, то способ по настоящему изобретению позволяет не только не использовать этилен в качестве загрузки, но также получить этилен совместно с пропиленом. Выход этилена обычно меньше выхода пропилена, что позволяет улучшить соотношение пропилена и этилена в установке для крекинга с водяным паром.

Кроме того, если способ по изобретению применяют на нефтеперерабатывающем заводе, то он, напротив, позволяет решить проблему повышения выхода (помимо извлечения из дистилляционных фракций С4/С5) получаемого в относительно небольших количествах и/или трудно получаемого этилена, которая часто возникает на нефтеперерабатывающих заводах.

Также известны одностадийные способы получения пропилена из олефиновых дистилляционных фракций С4 и С5:

- известен, в частности, способ, который заключается, главным образом, в каталитическом крекинге в псевдоожиженном слое с использованием технологии, близкой к традиционному ККЖ, но в более жестких условиях при высоких температурах, а именно: температура на выходе из "riser" близка к 700°С (английский термин "riser" означает вертикальный трубчатый подъемник с восходящей циркуляцией катализатора и загрузкой реакционной смеси). Недостатком способа указанного типа, иногда называемого ККЖ в нефтехимической переработке, является дополнительный крекинг бензина в загрузке, что, таким образом, уменьшает выход последнего. Парафины, содержащиеся в загрузке, также подвергаются указанным жестким температурным условиям, что может привести к термическому крекингу и образованию легких соединений, получаемых в небольшом количестве в указанном способе, например соединений, более легких, чем пропилен. Кроме того, выход указанного пропилена почти не превышает 30% даже при использовании очень жестких условий.

- Другим способом получения пропилена является способ в псевдоожиженном слое, где в качестве катализатора применяют цеолит ZSM-5. Указанный способ описан в международной заявке WO 01/04237, а также в статье "Maximizing Refinery Propylene Production Using ZSM-5 Technology", название которой можно перевести как "Максимизация получения пропилена на нефтеперерабатывающем заводе с использованием технологии ZSM-5", опубликованной в журнале "Hart's Fuel Technology and Management" ([журнал Hart de] technology et de gestion des combustibles) в майском номере 1998. Обычными рабочими условиями в указанном способе является температура, близкая к 600°С, и давление от 0,1 до 0,2 Мбар.

В указанных условиях выход пропилена составляет приблизительно 30% и может быть повышен до 50% рециркуляцией дистилляционных фракций С4 и С5, которые не вступили в реакцию.

Недостатком указанного способа является то, что он сильно зависит от рабочих режимов, которые являются жесткими, и требований к исходным олефиновым дистилляционным фракциям С4 и С5, которые не могут являться бензиновыми фракциями с количеством атомов углерода более 5, что как раз и является предметом настоящего изобретения, в котором можно перерабатывать и бензиновую дистилляционную фракцию. Другим недостатком указанного способа является то, что парафины в загрузке, которые проходят через реактор, не претерпевая каталитического превращения, могут быть частично подвержены крекингу, в частности термическому крекингу, приводящему к образованию нежелательных легких соединений.

Среди одностадийных способов можно также указать способ, описание которого приводится в статье "Production Propylene from Low Valued Olefins" (Получение пропилена из малоценных олефинов), опубликованной в журнале "Hydrocarbon Engineering" (Технология углеводородов) в мае 1999. Речь идет о способе осуществления процесса в неподвижном слое, где катализатором является цеолит ZSM-5, в присутствии водяного пара. Температура составляет около 500°С и давление находится в интервале от 0,1 до 0,2 Мбар. Продолжительность цикла составляет порядка 1000 час. Катализатор регенерируют in situ и общая продолжительность его работы, т.е. период, в течение которого его используют в реакторе перед полной заменой, составляет приблизительно 15 месяцев. Выход указанного пропилена составляет приблизительно 40% и может быть повышен до 60% за счет рециклирования дистилляционных фракций С4 и С5, которые не вступили в реакцию. Указанный способ позволяет получить относительно высокий выход пропилена. Однако необходим способ, в котором можно использовать водяной пар, а продолжительность цикла не должна быть очень высокой.

Можно также привести способ, описанный в международной заявке WO 99/29805 и в европейской заявке ЕР-А-1061116. Речь идет о способе, в котором применяется цеолитный катализатор типа MFI с высоким соотношением Si/Al (от 180 до 1000) с целью ограничения реакций переноса водорода, которые вызывают образование диенов и ароматических соединений. Температура процесса составляет около 550°С, давление составляет около 0,1 МПа, а максимальная скорость процесса находится в интервале от 10 до 30 час-1. Выход пропилена составляет от 30 до 50% по отношению к количеству олефинов, содержащихся в загрузке. Таким образом, его прямой выход от исходной загрузки приблизительно оценивают величиной менее 30%.

Можно также привести способ, описанный в европейской заявке ЕР-В1-0109059. Речь идет о способе, в котором применяется цеолитный катализатор типа ZSM-5 или ZSM-11, обладающий особыми свойствами и позволяющий использовать высокую скорость при проведении процесса. В одном из вариантов указанного способа последовательно описывается также олигомеризация дистилляционной фракции С4, удаление непрореагировавших бутанов и каталитический крекинг олигомеров. Целью олигомеризации является удаление бутанов перед стадией крекинга путем олигомеризации бутенов, облегчающей фракционирование смеси бутанов/олигомеров, поскольку разделение смеси бутанов/бутенов является трудным. Олефиновые дистилляционные фракции С5 подвергают прямому крекингу. В техническом описании или в особых вариантах осуществления способа не упомянуто, содержит ли загрузка изобутен, и/или изопентен, и/или изоамилены.

Наконец, можно также привести патент США 6049017, в котором описывается способ получения пропилена и этилена из олефиновых дистилляционных фракций С4, включающий стадию удаления изобутена этерификацией. В способе по настоящему изобретению удаление изобутена, даже если это является возможным и предпочтительным, не является необходимым, что будет объяснено далее.

Подробное описание изобретения

В общем случае по сравнению со способами одностадийной конверсии, в которых используют единственный катализатор и единственную совокупность рабочих условий, способ по настоящему изобретению, который осуществляют в две отдельные стадии, позволяет увеличить длину цепочки олефинов перед их направлением на стадию крекинга, с целью сделать их более реакционноспособными в условиях указанного крекинга и оптимизировать каждую из стадий с точки зрения катализатора и рабочих условий, что будет показано далее.

Разные рабочие условия позволяют, в частности, на стадии олигомеризации способствовать реакциям присоединения, в частности, с использованием относительно высокого давления, в то время как для стадии крекинга предпочтительно используют относительно низкое давление и более высокую температуру. Таким образом, в частности, пропилен со стадии крекинга проявляет очень маленькую тенденцию к олигомеризации после своего образования.

Было также обнаружено, что предварительная олигомеризация загрузки, содержащей одновременно олефины С4 и, по меньшей мере, значительное количество других олефинов из группы, образованной олефинами С2, С5 и С6, в частности олефинами С5 и/или С6, приводит к более высоким выходам и лучшей селективности по отношению к пропилену. В частности, олигомеризация (вероятно, с частичной соолигомеризацией) смеси, содержащей олефины С4, С5, или С4, С5 и С6, или С4, С2 и С5, приводит к более высоким выходам пропилена (после крекинга) с более высокой конверсией и более легкими для осуществления рабочими условиями, чем олигомеризация только дистилляционной фракции С4, при этом олефины С5, в частности, подвергают крекингу без предварительной олигомеризации. Преимущество указанной соолигомеризации значительно, если количество олигомеризованной дистилляционной фракции С5 достаточно.

Среди предпочтительных загрузок способа по изобретению, которые используют на стадии олигомеризации b), можно привести загрузки, содержащие, по меньшей мере, 50 мас.%, часто, по меньшей мере, 70 мас.% и больше фракций С4+С5+С6 и которые содержат олефины, по меньшей мере, двух фракций С4, С5 и С6 и, в частности, на одну загрузку:

- содержащую олефиновую дистилляционную фракцию С4 (то есть включающую олефины, возможно с другими соединениями, например парафинами), загрузку, содержащую, например, по меньшей мере, 10 мас.% олефинов С4, и содержащую также олефины С5 и/или С6, например, по меньшей мере, 10 мас.% с массовым отношением:

R1 = олефины С5 + олефины С6/олефины С4, которое составляет более 0,15 и, например, 0,2<R1<5, в частности 0,3<R1<3, предпочтительно 0,5<R1<2 и еще более предпочтительно 0,7<R1<1,5;

- или содержащую олефиновую дистилляционную фракцию С4, при этом загрузка содержит, например, по меньшей мере, 10 мас.% олефинов С4, а также содержит олефины С5, например, по меньшей мере, 10 мас.% с массовым отношением:

R2 = олефины С5/олефины С4, которое составляет более 0,15 и, например, 0,2<R2<5, в частности 0,3<R2<3, предпочтительно 0,5<R2<2 и еще более предпочтительно 0,7<R2<1,5.

Указанные загрузки, содержащие олефины С4 и С5, могут также включать олефины С6; они могут также быть в значительной степени свободны от олефинов С6 с массовым отношением, например:

R3 = олефины С4 + олефины С5/олефины С6, которое составляет более 10, при этом олефины С6 направляют, например, на стадию крекинга в смеси с олигомерами без предварительной олигомеризации.

Указанные загрузки дают хорошие выходы пропилена после олигомеризации и крекинга в соответствии со способом по настоящему изобретению. Считают, что олигомеры олефинов С4 и С5, в частности фракции содимеров С9, полученные димеризацией бутена и пентена, дают лучшие выходы пропилена и более высокое соотношение пропилен/этилен, чем при прямом крекинге олефинов С4 и С5, в частности, в связи с тем, что значительная фракция димера С9 может подвергаться крекингу с получением 3 молекул пропилена.

Фракции, полученные каталитическим крекингом олигомеров, обычно содержат относительно низкие количества олефиновых дистилляционных фракций С4 и С5. Основную часть загрузки составляет обычно добавляемая извне свежая олефиновая фракция, т.е. фракция, не поступающая со стадии d) способа по изобретению, осуществляемого, например, одной или несколькими загрузками, которую получают на выходе из установки для крекинга с водяным паром (при крекинге, например, нафты), и/или основной продукт дистилляции в вакууме после крекинга по методу ККЖ. Это, в частности, позволяет олигомеризовать загрузку, содержащую достаточное количество олефинов С5, в соответствии с приведенными ранее значениями соотношений R1 и R2.

Из способа по настоящему изобретению вытекают следующие преимущества:

- Большая гибкость в выборе загрузок: можно использовать не только олефиновые дистилляционные фракции С4, но также олефиновые фракции: С5 и/или С6, даже С7 и, возможно, этилена, которые можно подавать при олигомеризации, и/или относительно тяжелый олефиновый лигроин, который можно легко добавить на стадии крекинга.

- Более высокий выход пропилена.

- Более высокое соотношение пропилен/этилен.

- Более высокая конверсия на стадии крекинга благодаря более высокой реакционной способности олигомеров.

- Более высокая продолжительность цикла использования катализаторов крекинга (и также олигомеризации), при этом крекинг можно осуществить в более мягких условиях, в частности при менее высокой температуре. Указанная более высокая продолжительность цикла позволяет использовать без технических проблем один или несколько реакторов для каталитического крекинга в неподвижном или подвижном слое, а также избежать применения более дорогостоящих реакторов с псевдоожиженным слоем.

Таким образом, в настоящем изобретении предлагается способ каталитической конверсии углеводородной загрузки, содержащей олефины с 4 и/или 5 атомами углерода, при этом указанный способ отличается последовательностью следующих стадий:

- по меньшей мере, стадия b), или b1), или b3) олигомеризации (стадии b), b1) и b3) определены далее), на которой осуществляют, по меньшей мере, в одном реакторе каталитическую олигомеризацию олефинов с 4 и/или 5 атомами углерода, содержащихся в загрузке, в высшие олефины, то есть олигомеры с количеством атомов углерода, главным образом, равным или превышающим 8, затем

- стадия d), на которой осуществляют каталитический крекинг части полученных олигомеров, по меньшей мере, существенной части (составляющей, по меньшей мере, 20 мас.% или, по меньшей мере, 30 мас.%) полученных олигомеров и часто большей части (более 50 мас.%, часто более 70 мас.% или даже 100 мас.%) полученных олигомеров, в реакторе, отличном от реактора для олигомеризации для получения, в частности, пропилена.

Перед тем как поместить загрузку в установку, ее предпочтительно можно предварительно подвергнуть селективному гидрированию на стадии а) с целью удаления диолефинов, производных ацетилена и других примесей, часто содержащихся в загрузке. Действительно, авторы обнаружили, что указанные различные сильно ненасыщенные соединения вызывают частичную дезактивацию катализатора олигомеризации, так что селективное гидрирование позволяет повысить количество подвергнутых конверсии олефинов.

В соответствии с одним из вариантов осуществления способа по настоящему изобретению поток со стадии олигомеризации (b) подвергают фракционированию на стадии с), включающей дистилляцию, с целью отделения, по меньшей мере, части соединений с 4 и/или 5 атомами углерода, которые часто удаляют, минуя подачу в реактор каталитического крекинга. Фракция С4/С5, не прореагировавшая на стадии олигомеризации, является главным образом парафиновой фракцией и очень мало реакционноспособна при каталитическом крекинге. Ее непосредственное удаление, минуя подачу в реактор каталитического крекинга, может вызвать под действием частичного термического крекинга нежелательное получение газа. Можно направить указанную загрузку С4/С5 в установку для крекинга с водяным паром, при этом указанная парафиновая загрузка является хорошей загрузкой для крекинга с водяным паром.

Фракцию С6 и/или фракцию С7 можно также удалить из потока продуктов, поступающего со стадии олигомеризации b), и можно направить ее на операцию крекинга с водяным паром, также как и фракцию С3 соединений с 3 атомами углерода или, по крайней мере, указанных тех же потоков после олигомеризации.

Поток продукта со стадии d) каталитического крекинга обычно подвергают стадии фракционирования е), включающей чаще всего компрессию газа и одну или несколько дистилляций для отделения потоков продуктов и получения дистилляционной фракции С3, богатой пропиленом, или в значительной степени чистого пропилена.

Часть соединений с 4 и/или 5 атомами углерода, содержащимися в продуктах крекинга, может быть предпочтительно рециркулирована в начало стадии b) или стадии а).

Далее описаны более подробно специальные условия проведения различных стадий реакций способа по настоящему изобретению в соответствии с вариантом, включающим селективное гидрирование, олигомеризацию и каталитический крекинг, объединенные в одной и той же установке, при этом используемая загрузка является легкой дистилляционной фракцией углеводородов С4 и С5, содержащей главным образом бутены, пентены, бутаны, пентаны, а также в некоторых случаях бутадиен и пентадиен в переменном количестве.

1) Селективное гидрирование (стадия а)):

Легкую дистилляционную фракцию получают обычно в результате каталитического крекинга и/или крекинга с водяным паром. Содержание диенов и ацетиленов является значительным, когда указанную дистилляционную фракцию получают крекингом с водяным паром; поэтому стадия селективного гидрирования диенов и ацетиленов в олефины является в этом случае необходимой. Она также предпочтительна в большинстве случаев, так как снижает коксование катализатора олигомеризации на стадии b) и увеличивает продолжительность цикла работы реактора олигомеризации. Тем не менее, если подобная стадия селективного гидрирования не включена в способ осуществления по настоящему изобретению, то такой способ также находится в рамках настоящего изобретения.

Основным объектом указанной первой стадии является трансформирование диолефинов (или диенов) в моноолефины. Действительно, моноолефины являются источником олигомеров, полученных на стадии 2. Желательно трансформировать диолефины в моноолефины. Вторым объектом указанной стадии является удаление следовых количеств ацетиленовых углеводородов, всегда присутствующих в указанных дистилляционных фракциях, которые нежелательны для олигомеризации, при этом указанные соединения также превращают в моноолефины.

Если содержание диолефинов в дистилляционной фракции является значительным, то можно предпочтительно осуществить превращение в двух или трех реакторах одновременно, чтобы лучше контролировать селективность гидрирования. Часто разбавляют обработанную дистилляционную фракцию рециркуляцией некоторого количества потока продуктов после указанного селективного гидрирования.

Остаточное содержание диолефинов + ацетиленов в потоке продуктов селективного гидрирования обычно составляет приблизительно менее 1000 млн.д. по массе, предпочтительно, приблизительно менее 100 млн.д. по массе и еще более предпочтительно менее 20 млн.д. по массе. Остаточное содержание ацетиленов может даже составлять менее 10 млн.д., или 5 млн.д., или даже менее 1 млн.д. масс.

Количество водорода, необходимое для совокупности осуществляемых на указанной стадии реакций, обычно подбирают в зависимости от состава дистилляционной фракции с тем, чтобы предпочтительно иметь лишь небольшой избыток водорода относительно стехиометрического количества.

Обычно указанную стадию селективного гидрирования осуществляют, применяя катализатор, содержащий, по меньшей мере, один металл, выбираемый из группы, включающей никель, палладий и платину, нанесенный на основу, включающую гидроксид алюминия, диоксид кремния или алюмосиликат. Применяют предпочтительно катализатор, который содержит, по меньшей мере, палладий или соединение палладия, закрепленное на неорганическом огнеупорном носителе, например на гидроксиде алюминия или алюмосиликате. Содержание палладия на носителе может составлять обычно от 0,01 до 5 мас.%, предпочтительно от 0,05 до 1 мас.%. Указанные катализаторы могут подвергаться различным способам предварительной обработки, известным специалистам в данной области техники, с тем, чтобы улучшить их селективность гидрирования по отношению к моноолефинам.

Рабочая температура селективного гидрирования обычно находится в интервале от 0 до 200°С, давление обычно составляет от 0,1 до 5 МПа, часто от 0,5 до 5 МПа, а максимальная объемная скорость процесса обычно находится в интервале от 0,5 до 20 м3/час на один куб.м катализатора, часто от 0,5 до 5 м3/час на один куб.м катализатора, и молярное отношение Н2/(ацетиленовые соединения + диолефиновые соединения) обычно составляет от 0,5 до 5 и предпочтительно от 1 до 3.

Если для каталитического крекинга также подают дистилляционную фракцию бензина, то указанную дистилляционную фракцию также можно подвергнуть предварительно селективному гидрированию вместе или отдельно от гидрирования дистилляционной фракции С4 и/или С5. Если указанное селективное гидрирование проводится совместно, то возможно отделить бензин дистилляционной фракции С4 и/или С5 в начале олигомеризации.

Обычно для осуществления селективного гидрирования используют реактор с неподвижным слоем, через который сверху вниз проходит поток загрузки, подвергаемой гидрированию, и водорода или через который сверху вниз проходит поток загрузки, подвергаемой гидрированию, а снизу вверх поступает поток водорода.

Способ по изобретению может также включать одну или несколько возможных стадий очищения загрузки (отличающихся или совпадающих с селективным гидрированием) в начале олигомеризации, которые могут быть использованы или необходимы, по меньшей мере, на одной из следующих стадий: олигомеризации и крекинга. Использование указанных необязательных стадий очищения зависит непосредственно от применяемого(ых) катализатора(ов), а также от рабочих условий и станет понятно специалисту после рассмотрения каждого случая отдельно. Авторы также не выходят за рамки изобретения, если в начале олигомеризации осуществляют одну или несколько стадий десульфирования, и/или сушки, и/или деазотирования, и/или обескислороживания с целью удаления одной или нескольких следующих примесей: серы, воды, азота, кислорода до значения ниже 100 млн.д., или 10 млн.д., или даже 1 млн.д. по массе с использованием обычных методов.

2) Олигомеризация (стадия b)):

Целью второй стадии является олигомеризация линейных олефинов и, возможно, разветвленных олефинов С4 и С5, а также других, возможно, присутствующих олефинов, что не ограничивает настоящее изобретение, например олефинов С2 (этилен) и/или С6 (гексены), полученных на предыдущей стадии, с целью получения смеси углеводородов, содержащих моноолефины с числом атомов углерода, преимущественно, более или равным восьми. Обычно из загрузки С4 получают олигомеры, число атомов углерода в которых в основном меньше или равно 30 и, как правило, находится в интервале от 8 до 20.

Олигомеризацию можно осуществить в одну или несколько стадий, в одном или нескольких реакторах и с одним или несколькими катализаторами. Методику, которая зависит от катализатора и рабочих условий, можно применять на любой стадии и/или в любом реакторе.

На стадии олигомеризации можно использовать катализатор, содержащий кислоту Льюиса, например хлорид алюминия, хлоралкилалюминий, тетрахлорид олова, трифторид бора, при этом указанные кислоты Льюиса часто сочетают со следами соляной кислоты, воды, хлористого трет-бутила или органических кислот.

Селективности реакций димеров и тримеров зависят от катализатора и рабочих условий. В настоящем изобретении способ олигомеризации представляет собой способ, целью которого является значительная трансформация совокупности исходных олефинов.

Применяемый на стадии олигомеризации катализатор может также содержать серную кислоту или фосфорную кислоту на носителе в виде диоксида кремния, гидроксида алюминия или алюмосиликата.

Применяемый на стадии олигомеризации катализатор может также содержать сульфоновую смолу (например, не ограничивая изобретение, смолу AMBERLIST, выпускаемую компанией ROHM & HAAS).

Применяемый на стадии олигомеризации катализатор может также содержать алюмосиликат или, предпочтительно, твердую кислоту, обладающую избирательностью формы.

Указанный катализатор может, например, содержать, по меньшей мере, один цеолит, обладающий избирательностью формы, при этом указанный цеолит содержит кремний и, по меньшей мере, один элемент, который выбирают из группы, состоящей из алюминия, железа, галлия, фосфора, бора и, предпочтительно, алюминия. Указанный цеолит может иметь, например, один из следующих структурных типов: MEL (например, ZSM-11), MFI (например, ZSM-5), NES, EUO, FER, CHA (например, SAPO-34), MFS, MWW или может быть также одним из следующих цеолитов: NU-85, NU-86, NU-88 и IM-5, которые также обладают избирательностью формы.

Преимуществом указанных цеолитов, обладающих избирательностью формы, является то, что они ограничивают образование сильноразветвленных олигомеров, например изомеров, имеющих три разветвления, крекинг которых приводит к меньшей селективности отношения пропилен/изобутен, т.е. к меньшему массовому отношению пропилен/изобутен.

Можно также использовать несколько цеолитов, обладающих селективностью формы, например цеолит типа MFI (например, ZSM-5) в сочетании с другим приведенным ранее цеолитом или с одним из ранее указанных типов цеолитов.

Используемый цеолит может также быть смешан с цеолитом, не обладающим селективностью формы, например, таким как цеолит Y структурного типа FAU.

Указанный цеолит или цеолиты могут быть диспергированы в матрице на основе диоксида кремния, гидрокида алюминия или алюмосиликата, при этом содержание цеолита (обычно цеолита, обладающего избирательностью формы) находится в интервале от 3 до 80 мас.%, в частности от 6 до 50 мас.% и, предпочтительно от 10 до 45 мас.%.

Используемый цеолит (или используемые цеолиты), обладающие селективностью формы, обычно имеет(ют) соотношение Si/Al больше 12 предпочтительно, больше 40, более предпочтительно больше 50 и еще более предпочтительно больше 80.

Соотношение Si/Al может, например, находиться в интервале от 40 до 1000. Это позволяет понизить кислотность катализатора и замедлить протекание реакций передачи водорода, которые ведут к образованию нереакционноспособных или малореакционноспособных парафинов на последующей стадии крекинга. Подобные более высокие соотношения Si/Al могут быть получены в момент изготовления цеолита или путем последующего дезалюминирования.

Наконец, катализатор олигомеризации может отличаться от ранее приведенных катализаторов, если он обладает значительно большей активностью в реакции олигомеризации.

Катализатор можно применять в твердом состоянии, в виде порошка, а также в виде шариков или экструдатов, диаметр которых обычно находится в интервале от 0,4 до 6 мм, предпочтительно от 0,6 до 4 мм.

Катализатор можно применять в виде суспензии в насыщенном углеводороде, таком как гексан или изобутан, или в галогенсодержащем углеводороде, таком как метилхлорид. Суспензию можно использовать в кипящем слое, в частности, с частицами со средним диаметром в интервале от 0,25 до 1 мм и предпочтительно от 0,3 до 0,8 мм или применять тонкую суспензию с частицами со средним диаметром в интервале от 0,02 до 0,25 мм и предпочтительно от 0,03 до 0,20 мм. Можно также использовать суспензию или частицы, находящиеся в коллоидном состоянии.

Предпочтительным является применение реактора олигомеризации с неподвижным слоем.

Рабочие условия в зависимости от катализатора выбирают таким образом, чтобы реакция протекала с достаточной скоростью. Температура (на выходе из реактора) может, например, находиться в интервале от минус 100 до 350°С, предпочтительно от 0 до 310°С и еще более предпочтительно от 70 до 310°С, например от 120 до 250°С, в частности от 150 до 220°С. Часто температура стадии олигомеризации b) составляет, по крайней мере, менее 40°С, предпочтительно, по крайней мере, менее 80°С и еще более предпочтительно, по крайней мере, менее 120°С, чем температура на стадии каталитического крекинга d).

Обычно давление находится в интервале от 0,1 до 10 МПа, предпочтительно от 0,1 до 5 МПа и еще более предпочтительно от 0,8 до 4 МПа и, в частности, от 1,5 до 3,5 МПа. Часто давление (на выходе из реактора) стадии олигомеризации b) составляет, по крайней мере, более 0,5 МПа, предпочтительно, по крайней мере, более 1 МПа и еще более предпочтительно, по крайней мере, более 1,5 МПа, чем давление на стадии каталитического крекинга d).

Производительность обычно составляет от 0,1 до 5 м3/час на один куб.м катализатора и предпочтительно от 0,5 до 4 м3/час на один куб.м катализатора.

Рабочие условия также часто оптимизируют в зависимости от свойств загрузки.

Для стадии селективного гидрирования а) и для стадии олигомеризации b) можно также использовать сходные условия и, в частности, сходные давления, такие как давления, которые не отличаются между собой максимум на 0,5 МПа или максимум на 0,3 МПа. Это позволяет осуществить две реакции последовательно, возможно без фракционирования, без повышения давления, без промежуточного понижения давления или даже возможно без охлаждения или даже без промежуточного повторного нагрева. Также возможно осуществить реакции селективного гидрирования и олигомеризации в двух последовательных слоях одного реактора.

Конверсия олефинов С4 и С5 в процессе олигомеризации обычно достигает 70% или 90% или более и может быть даже почти полной.

На указанной стадии может быть важным в конкретных условиях, описанных ранее, добавить к загрузке небольшое количество этилена, который способствует образованию олигомеров с шестью или семью атомами углерода (путем добавления олефинов С4/С5 загрузки) и их последующему крекингу в пропилен. Это позволяет использовать с большей пользой относительно ограниченное количество этилена, имеющегося на нефтеперерабатывающем заводе (указанный этилен главным образом получают путем ККЖ). Другим вариантом осуществления способа по изобретению является добавка этилена, поступающего из установки для крекинга с водяным паром, в такой конъюнктурный период, когда спрос на этилен является низким, в то время как спрос на пропилен остается высоким. Можно также использовать избыточное количество этилена (В качестве сравнения, указанное использование невозможно осуществить в способе по реакции обменного разложения, когда используют столько же молей этилена, сколько и бутена). Используемое количество этилена, например, составляет от 0,5 до 15 мас.% загрузки олигомеризации. Обычно загрузка реактора олигомеризации содержит от 0,5 до 15 мас.% этилена по отношению к сумме олефинов С4, С5 и С6.