Технологическая линия производства нитроцеллюлозы из целлюлозосодержащего материала

Иллюстрации

Показать всеНастоящее изобретение относится к технологической линии производства нитроцеллюлозы из целлюлозосодержащего материала, включающей дозатор, нитратор, промежуточный реактор, роторно-пульсационный аппарат (РПА), кислотоотжимочную центрифугу и смывной аппарат. 1 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области технологии нитроцеллюлозы (НЦ), конкретно представляет собой технологическую линию производства высококачественной нитроцеллюлозы (НЦ) промышленных марок (например, лаковых коллоксилинов, коллоксилина Н, пироксилина №1 и №2) из целлюлозосодержащего материала, в том числе из хлопкового линта, получаемого при линтеровании семян хлопчатника и льняного волокна.

Промышленные марки НЦ должны удовлетворять ряду требований (таблица 1). Такие нормируемые показатели лаковых коллоксилинов как прозрачность и цветность раствора, чистота пленки, растворимость, могут быть достигнуты только при достаточной их чистоте, то есть при отсутствии посторонних примесей в виде частиц различной степени дисперсности. Высокие требования предъявляются и к чистоте коллоксилина Н, так как в пороховых элементах, изготовленных на его основе, должны отсутствовать посторонние включения.

Общепринятый в мировой практике процесс получения НЦ из хлопкового линта включает в себя переработку линта в хлопковую целлюлозу и последующую переработку хлопковой целлюлозы в НЦ.

Переработка линта в хлопковую целлюлозу состоит из следующих основных операций: распаковка и рыхление кип линта, автоклавирование его в растворе гидроксида натрия, отбелка в растворе гипохлорита натрия, кисловка, ряд промежуточных промывок, сушка хлопковой целлюлозы и упаковка ее в кипы (Л.В.Забелин, А.П.Закощиков, В.К.Постников. Хлопковая целлюлоза. М., ЦНИИНТИ, 1976., с.199-261).

Процесс получения нитроцеллюлозы из хлопковой целлюлозы включает в себя следующие операции: распаковку и рыхление кип целлюлозы, нитрование целлюлозы, механическое отделение НЦ от большей части нитросмеси, водные промывки НЦ (в том числе и при повышенных температурах) для удаления из нее остаточных кислот и других примесей, водоотжим НЦ (В.И.Гиндич. Технология пироксилиновых порохов. T.1. Производство НЦ и регенерация кислот. Казань, 1995 г., с.77-89).

Основой хлопкового линта является волокно, в состав которого входят целлюлоза (до 94% от массы волокна) и в малых количествах нецеллюлозные вещества (воски и жиры, белковые, водорастворимые и красящие вещества). Засоренность линта обусловлена целыми семенами хлопчатника, шелухой семян, фрагментами стеблей и створок коробочек, причем все эти примеси отличаются от хлопкового волокна гораздо более высоким содержанием нецеллюлозных компонентов (лигнина, белковых и красящих веществ, жиров). Хотя при механической очистке линта эти примеси удаляются, все же значительная их часть остается связанной с волокном и ее невозможно удалить даже при повторной механической очистке. Это происходит из-за того, что при механической очистке линта частицы примесей сцепляются с волокнами и становятся труднодоступными для удаления (Л.В.Забелин и др. Хлопковая целлюлоза, с.92-107; пат. США №2970882 от 09.08.56 г.).

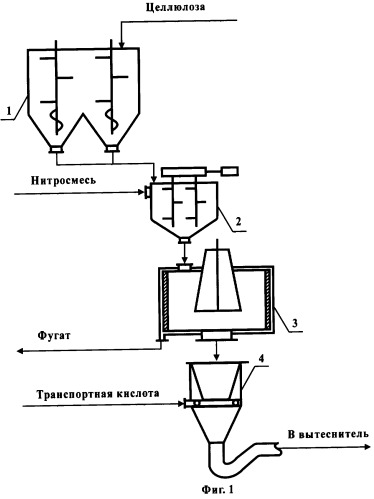

В качестве технического решения, наиболее близкого к предлагаемой технологической линии производства НЦ из целлюлозосодержащего материала, выбрана реализуемая в промышленном масштабе технологическая линия производства НЦ (В.И.Гиндич, Л.В.Забелин, Г.Н.Марченко. Производство нитратов целлюлозы. ЦНИИНТИ и ТЭИ, 1984 г., с.57-59), схема которой приведена на фиг.1.

Линия-прототип включает в себя следующие последовательно установленные и связанные трубопроводами аппараты: бункер-дозатор целлюлозного материала (1), нитратор (2), кислотоотжимочную фильтрующую центрифугу периодического действия с ручной выгрузкой осадка (3) и смывной аппарат (4). Разрыхленный и высушенный целлюлозный материал поступает в бункер-дозатор (1), откуда периодически выгружается в нитратор (2), предварительно заполненный нитросмесью. Нитратор представляет собой вертикальную емкость с двумя мешалками, в которой последовательно осуществляются смачивание, капиллярная пропитка и этерификация целлюлозного материала. По истечении заданного времени этерификации реакционная смесь самотеком выгружается из нитратора в центрифугу (3), где НЦ отделяется от большей части отработанной нитросмеси (ОНС). Отжатая нитроцеллюлоза с кислотностью около 50% масс. периодически вручную специальным инструментом выгружается в смывной аппарат (4), откуда потоком транспортной кислоты (концентрация 45-50% масс.) переносится в вытеснитель или мутильник и далее направляется на стабилизацию.

Нитроцеллюлоза, полученная из хлопкового линта с использованием линии-прототипа, представляет собой волокнистый продукт, содержащий посторонние включения в виде целых хлопковых семян, шелухи семян, фрагментов стеблей и створок коробочек, так как при обработке в условиях прототипа наряду с этерификацией целлюлозной части линта протекает химическое взаимодействие нецеллюлозных примесей линта с нитросмесью, но не происходит в ощутимой степени их диспергирование. Последующая химическая очистка нитроцеллюлозы из линта от крупных частиц нецеллюлозных примесей на стадии стабилизации представляет собой достаточно трудную задачу, так как эти частицы характеризуются малой удельной поверхностью и медленно реагируют с компонентами варочных растворов.

Техническая задача предлагаемого изобретения - повышение удельной поверхности частиц нецеллюлозных примесей целлюлозосодержащего материала при его этерификации с последующим ускоренным химическим разрушением диспергированных частиц примесей при стабилизации и получением высококачественной нитроцеллюлозы.

Поставленная задача достигается тем, что технологическая линия производства НЦ из целлюлозосодержащего материала, включающая последовательно установленные и связанные трубопроводами дозатор целлюлозосодержащего материала, нитратор, кислотоотжимочную центрифугу и смывной аппарат, дополнительно снабжена промежуточным реактором и роторно-пульсационным аппаратом (РПА), последовательно установленными между нитратором и центрифугой, причем промежуточный реактор соединен трубопроводом с центроосевым патрубком РПА, а радиальный патрубок РПА соединен трубопроводами с промежуточным реактором и кислотоотжимочной центрифугой.

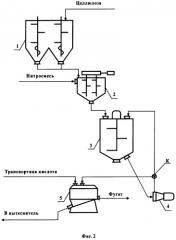

Предлагаемая технологическая линия, схема которой приведена на фиг.2, включает в себя следующие аппараты: бункер-дозатор целлюлозосодержащего материала (1), нитратор (2), промежуточный реактор (3), роторно-пульсационный аппарат (4), непрерывно-действующую кислотоотжимочную фильтрующую центрифугу (5) и смывной аппарат, регулирующий кран К, размещенный на нагнетательном массопроводе РПА (4).

Промежуточный реактор (3) представляет собой вертикальный цилиндрический сосуд с мешалкой, объем которого в 4-6 раз превосходит объем нитратора. Реактор (3) выполняет функцию промежуточного звена, соединяющего нитратор (2) - аппарат периодического действия - и непрерывнодействущий роторно-пульсационный аппарат (4), обеспечивает неоднократное воздействие поля РПА на частицы нитроцеллюлозных примесей нитромассы.

Роторно-пульсационный аппарат (4) состоит из ротора, представляющего собой диск с отверстиями, на котором помещен цилиндр с радиальными прямоугольными прорезями, и статора, цилиндр которого расположен под цилиндром ротора и также снабжен прямоугольными прорезями. На диске установлены шесть лопастей. Диск ротора насажен на вал, который приводится во вращение электродвигателем. Статор и ротор размещены внутри герметического корпуса, имеющего центроосевой патрубок для входа и радиальный патрубок для выхода нитромассы.

Процесс изготовления нитроцеллюлозы из целлюлозосодержащего материала, в том числе из хлопкового линта, посредством предлагаемой технологической линии осуществляется следующим образом. Хлопковый линт из бункера-дозатора (1) поочередно через заданные промежутки времени выгружается в один из нитраторов (2), предварительно заполненный нитросмесью. По истечении заданного промежутка времени содержимое нитратора самотеком выгружается в промежуточный реактор (3). Из реактора (3) нитромасса непрерывно поступает в центроосевой патрубок роторно-пульсационного аппарата (4) и под действием центробежной силы, развиваемой лопастями диска РПА, последовательно проходит через прорези ротора и статора. Вращение ротора РПА приводит к быстрому чередованию совмещений и несовмещений прорезей ротора и статора. При этом частицы нецеллюлозных примесей линта испытывают воздействие высокочастотных пульсаций и гидравлические удары, а также сдвиговые усилия в зазоре между ротором и статором, что приводит к их диспергированию с образованием более мелких частиц с развитой удельной поверхностью. Дисперсные частицы примесей благодаря развитой удельной поверхности быстрее подвергаются полной химической деструкции с образованием низкомолекулярных водорастворимых продуктов, воды и углекислоты на стадии стабилизации НЦ, что в конечном итоге позволяет получить высококачественную нитроцеллюлозу промышленных марок из дешевых целлюлозосодержащих материалов (хлопкового линта, льняного волокна). Подтверждением этого являются, например, показатели качества лакового коллоксилина, получаемого переработкой хлопкового линта 2 сорта I типа (зрелость 84,2%, длина волокна 13-16 мм, засоренность 5,6%, содержание целых семян 0,18%, влажность 3,2%) с использованием линии-прототипа и предлагаемой линии (таблица 1) по следующим технологическим режимам:

- нитрация: состав нитросмеси, %: HNO3 22,8, вода 16,1, H2SO4 - остальное; температура нитросмеси перед загрузкой линта 32°С, модуль нитрации 1:38, продолжительность нитрации 40 мин;

- стабилизация: варка при 98°С и начальной концентрации перекиси водорода 0,4% в течение 6 час; автоклавирование при 139°С и концентрации азотной кислоты 0,2% в течение 1,5 ч; холодные промывки.

Воздействие пульсаций, гидравлические удары и сдвиговые усилия, возникающие между ротором и статором, ускоряют химическое взаимодействие нитросмеси с веществом частиц примесей, что также благоприятно сказывается на последующих процессах химической деструкции и растворения нецеллюлозных примесей на стадии стабилизации НЦ. Далее нитромасса выводится из РПА через радиальный патрубок и с помощью регулирующего крана К, установленного на нагнетательном трубопроводе РПА, разделяется на два потока. Первый поток нитромассы подается в непрерывнодействующую фильтрующую кислотоотжимочную центрифугу (5), а второй поток возвращается в промежуточный реактор (3). Нитромасса циркулирует по контуру реактор (3) - РПА (4) - реактор (3), и частицы нецеллюлозных примесей подвергаются неоднократному воздействию поля РПА. Вместо одной непрерывнодействующей центрифуги (5) могут быть использованы параллельно установленные центрифуги периодического действия, причем количество таких центрифуг должно быть достаточным для обеспечения непрерывной работы роторно-пульсационного аппарата (4).

Для обеспечения непрерывности работы РПА и кислотоотжимочной центрифуги и неоднократной обработки нитромассы в РПА число нитраторов (2), содержимое которых поочередно выгружается в реактор (3), должно быть четыре-шесть (в зависимости от марки НЦ). При пуске в работу предлагаемой линии реактор (3) должен быть предварительно заполнен нитросмесью в количестве, равном объему двух-трех нитраторов. На фильтрующем сите вращающегося ротора центрифуги (5) НЦ отделяется от большей части ОНС, и полученный на сите слой НЦ выводится в смывной аппарат, размещенный в камере центрифуги. Потоком транспортной кислоты нитроцеллюлоза переносится из смывного аппарата центрифуги (5) в вытеснитель.

Процесс изготовления НЦ, осуществляемый с помощью предлагаемой технологической линии, в отличие от наиболее близкого технического решения, не требует тяжелого физического труда, является непрерывным и может быть полностью автоматизирован.

Таким образом, в предлагаемой технологической линии использование промежуточного реактора (3) как необходимого звена, связывающего периодически действующие нитраторы (2) с непрерывнодействующим РПА (4) и центрифугой (5), обеспечивает неоднократную обработку нитромассы в поле РПА, благодаря чему происходит эффективное диспергирование нецеллюлозных примесей линта и других подобных материалов и ускоряется химическое взаимодействие примесей с нитросмесью, что служит предпосылкой полной химической очистки нитроцеллюлозы на стадии стабилизации.

| Таблица 1Нормируемые показатели лаковых коллоксилинов (выписка из ГОСТ Р 50461-92) и показатели коллоксилина, полученного с использованием прототипа и предлагаемого технического решения | |||||||

| Наименование показателя | Нормы для коллоксилинов марок* | Показатели коллоксилина, полученного с использованием: | |||||

| ВВ | ВВК | ВНВА | ПСВ | ПСВМ | прототипа | предлагаемой линии | |

| 1. Содержание азота, мл NO/г | 190-196 | 190-196 | 190-196 | 190-196 | 190-196 | 193,1 | 195,2 |

| 2. Условная вязкость раствора, °Э | 1,90-2,20 | 1,95-2,20 | 1,04-1,08 | 0,98-1,02 | 0,98-1,02 | 1,02 | 1,02 |

| 3. Растворимость в комбинированном растворителе, % не менее | 99,8 | 99,9 | 99,9 | 99,9 | 99,9 | 97,86 | 99,98 |

| 4. Прозрачность раствора, % не менее | 65 | 70 | 80 | 80 | 80 | 43 | 91 |

| 5. Цветность раствора, ед. шкалы цветности, не более | 3 | 3 | 3 | 3 | 3 | 4,6 | 2,2 |

| 6. Чистота пленки коллоксилина | Должна соответствовать стандартному образцу | Не соответствует | Соответствует | ||||

| * Примечание: по номенклатуре ГОСТ Р 50461-92 марки коллоксилинов различаются по условиям вязкости раствора: | |||||||

| марка ВВ - коллоксилин высоковязкий; | |||||||

| марка ВВК - коллоксилин высоковязкий для кожевенных лаков; | |||||||

| марка ВНВА - коллоксилин весьма низковязкий для автомобильных эмалей; | |||||||

| марка ПСВ - коллоксилин полусекундной вязкости; | |||||||

| марка ПСВМ - коллоксилин полусекундной вязкости для мебельных лаков. |

1. Технологическая линия производства нитроцеллюлозы из целлюлозосодержащего материала, содержащая последовательно установленные и связанные трубопроводами дозатор целлюлозосодержащего материала, нитратор, кислотоотжимочную центрифугу и смывной аппарат, отличающаяся тем, что линия дополнительно снабжена промежуточным реактором и роторно-пульсационным аппаратом, последовательно установленными между нитратором и центрифугой, при этом радиальный патрубок роторно-пульсационного аппарата соединен трубопроводами с промежуточным реактором и кислотоотжимочной центрифугой.

2. Технологическая линия по п.1, отличающаяся тем, что промежуточный реактор соединен трубопроводом с центроосевым патрубком роторно-пульсационного аппарата.