Полипропиленовая труба

Иллюстрации

Показать всеИзобретение относится к системам труб, изготовленным из полипропиленовых композиций. По изобретению труба имеет, по меньшей мере, один слой, выполненный из пропиленового полимера, имеющего величину скорости течения расплава, равную 2 г/10 мин или менее, определенную в соответствии с ASTM D1238, условие L, при этом пропиленовый полимер выбран из кристаллического статистического сополимера пропилена с 1-15 мас.% С4-С10 α-олефина или кристаллического статистического сополимера пропилена с 1-15 мас.% С4-С10 α-олефина и с 1-7 мас.% этилена, получаемых путем полимеризации мономеров в одну стадию полимеризации или в две или более последовательные стадии полимеризации или путем смешивания продуктов двух или более независимых стадий полимеризации, при этом полимерный продукт каждой стадии всегда содержит не менее 2 мас.% звеньев сомономера (сомономеров), при условии, что, по меньшей мере, один из слоев, выполненный из упомянутого пропиленового полимера, свободен от статистических сополимеров пропилена с 15 мас.% или менее этилена в качестве единственного сомономера. Другим объектом изобретения является способ изготовления таких труб. Полученные трубы обладают улучшенными эксплуатационными характеристиками в отношении разрывного внутреннего давления - сопротивления ползучести, хорошим балансом других механических свойств, а именно высокая жесткость, стойкость к ударным нагрузкам. 2 н. и 3 з.п. ф-лы, 3 табл., 5 ил.

Реферат

Настоящее изобретение относится к полипропиленовой трубе.

Хорошие механические свойства, в частности хорошее сопротивление стенки трубы давлению, оказываемому текучей средой внутри трубы на стенку трубы, делают системы труб из полипропиленового материала настоящего изобретения пригодными для транспортировки текучих сред, в частности текучих сред, находящихся под высоким давлением.

В настоящее время трубы из полимерного материала часто используются для различных целей, таких как транспортировка текучих сред, то есть транспортировка жидкости или газа, например воды и природного газа, в ходе которой текучая среда может находиться под давлением. Наиболее часто используемыми для упомянутого применения материалами пластиков в настоящее время являются поливинилхлорид (ПВХ) и полиэтилен (ПЭВП и ПЭСП). Последний наиболее приемлем вследствие наличия уникальной комбинации свойств хорошего сопротивления разрывному внутреннему давлению и стойкости к ударным нагрузкам при температурах монтажа.

Для применения для труб, работающих под давлением, полипропилен пользуется успехом в системах горячего водоснабжения внутри зданий и/или тогда, когда необходима высокая химическая стойкость.

Трубы, для которых вместо упомянутых выше материалов пластиков используют полипропиленовый пластик, обычно до сих пор не используют, в частности, вследствие более низкого сопротивления ползучести либо недостаточной ударной вязкости пропиленового полимера.

Сегодня известно, как можно получить трубы из полипропиленового пластика, которые обладали бы улучшенным сопротивлением ползучести и ударной вязкостью.

Например, в соответствии с международной патентной заявкой WO 97/33117 можно получать трубы из полипропиленового пластика, отличающиеся высоким сопротивлением ползучести, высоким долговременным сопротивлением разрывному внутреннему давлению, а также улучшенными жесткостью и сопротивлением быстрому распространению трещины. В соответствии с упомянутым документом катастрофическое разрушение трубы из полипропиленового пластика предотвращается тогда, когда трубу получают из нескольких слоев, образованных различными материалами полипропиленовых пластиков, где, по меньшей мере, один слой состоит из полипропилена с широким молекулярно-массовым распределением (ММР), который обеспечивает высокое сопротивление ползучести, и, по меньшей мере, один слой состоит из полипропилена, модифицированного эластомером, который улучшает ударную вязкость. Упомянутый полипропилен с широким ММР представляет собой смесь очень высокомолекулярного пропиленового статистического сополимера, содержащего 1-10% (мас.) повторяющихся звеньев этилена либо высшего α-олефина, и низкомолекулярного пропиленового полимера с низким (вплоть до 1% (мас.)) либо нулевым содержанием звеньев сомономера. Предпочтительным сомономером является этилен, как это также следует и из примеров, в которых использовали только пропиленэтиленовый сополимер.

В настоящий момент заявитель предлагает одно- либо многослойные трубы с хорошими механическими свойствами, где, по меньшей мере, один слой изготавливают из полипропиленового материала, описанного в настоящем документе далее.

В частности, трубы настоящего изобретения отличаются улучшенными эксплуатационными характеристиками в отношении разрывного внутреннего давления (сопротивление ползучести), но также могут отличаться и хорошим балансом других механических свойств, в частности трубам могут быть приданы высокие как жесткость, так и стойкость к ударным нагрузкам.

Важное практическое преимущество труб, соответствующих настоящему изобретению, заключается в том, что материал полипропиленового пластика, обладающий упомянутыми выше свойствами, можно получить в одну стадию полимеризации. Еще одно преимущество заключается в том, что трубы можно получать только из одного слоя. Упомянутые выше преимущества делают изготовление труб более легким, а также более экономичным.

Поэтому настоящее изобретение относится к полипропиленовым трубам, включающим, по меньшей мере, один слой, полученный из композиции пропиленовых полимеров, отличающейся величиной скорости течения расплава, равной 2 г/10 мин или менее, при этом композиция содержит (в массовых частях):

1) 100 частей кристаллического статистического сополимера пропилена с 2-15% (мас.) С4-С10 α-олефина либо кристаллического статистического сополимера пропилена с 1-15% (мас.) С4-С10 α-олефина и с 1-7% (мас.) этилена, получаемых путем полимеризации мономеров в одну стадию полимеризации либо в две или более последовательные стадии полимеризации или путем смешивания продуктов двух или более независимых стадий полимеризации, при этом полимерный продукт каждой стадии всегда содержит не менее 2% (мас.) звеньев сомономера (сомономеров) (а именно этилена и/или С4-С10 α-олефина);

2) от 0 до 70 частей эластомерного полиолефина, выбираемого из группы, состоящей из:

а) сополимера этилена с пропиленом и необязательно диеном, с содержанием этилена в диапазоне от 17 до 45% (мас.) и содержанием пропилена в диапазоне от 55 до 83% (мас.);

b) сополимера этилена с С3-С10 α-олефином, имеющего массовое соотношение этилен/С3-С10 α-олефин в диапазоне от 29 до 86% (мас.) (анализ по методу 13С-ЯМР) и имеющего соотношение среднемассовая молекулярная масса/среднечисленная молекулярная масса (Mw/Mn), меньшие 3,5; и

3) 0-30 частей полимера этилена, имеющего температуру плавления, превышающую 120°С, и характеристическую вязкость в диапазоне от 2 до 6 дл/г;

при условии, что при наличии эластомерного полиолефина (2) количество полимера этилена (3), по меньшей мере, составляет 12 частей в расчете на 100 частей сополимера (1), и что, по меньшей мере, один из слоев, полученных из упомянутой композиции пропиленовых полимеров, по существу, не содержит статистических сополимеров пропилена с 15% (мас.) или менее этилена в качестве единственного сомономера.

Полимерная композиция имеет значение скорости течения расплава (MFR), предпочтительно в диапазоне от 0,01 до 1 г/10 мин в соответствии со способом ASTM D 1238, условие L.

Предпочтительно, когда упомянутый кристаллический пропиленовый статистический сополимер (1) характеризуется, по меньшей мере, достаточно широким молекулярно-массовым распределением. Величина индекса полидисперсности (PI), выступающая в качестве меры ММР, поэтому равна 3 или более, предпочтительно находится в диапазоне от 4 до 15.

Упомянутый кристаллический сополимер предпочтительно содержит фрагмент, нерастворимый в ксилоле при комнатной температуре, то есть приблизительно при 25°С, в количестве, по меньшей мере, равном 80% (мас.), более предпочтительно, по меньшей мере, равном 85% (мас.). Способ определения содержания фрагмента, нерастворимого в ксилоле, описывается далее в настоящем документе.

Если сополимер (1) представляет собой сополимер пропилена-бутена-1, то содержание звеньев бутена-1 в нем предпочтительно равно 5-10% (мас.).

Если сополимер (1) представляет собой сополимер пропилена-этилена-бутена-1, то содержание звеньев этилена в нем предпочтительно равно 2-5% (мас.), а содержание звеньев бутена-1 в нем предпочтительно равно 2,5-10% (мас.).

Обычно упомянутая композиция отличается сопротивлением разрывному внутреннему давлению при 20°С, превышающим 6,3 МПа, предпочтительно равным либо превышающим 8 МПа, в соответствии со способом ISO TR 9080, 1992 год.

Другими типичными свойствами композиции настоящего изобретения являются стойкость к ударным нагрузкам по Изоду при - 20°С, превышающая 5 кДж/м2, предпочтительно превышающая 6 кДж/м2, предел текучести при растяжении, превышающий 20 МПа, относительное удлинение при пределе текучести, превышающее 20%, предел текучести, превышающий 12 МПа, относительное удлинение при разрыве, превышающее 200%, и модуль упругости при изгибе, превышающий 700 МПа.

Упомянутую полиолефиновую композицию можно также смешивать и с другими полимерами. Подходящими эластомерными полимерами, в частности, являются этиленпропиленовые сополимеры, (а) содержащие от 17 до 45% (мас.) этилена (такие, как этиленпропиленовые каучуки), где необязательно часть пропилена в диапазоне от 5 до 15% (мол.) в расчете на полную массу сополимера замещают на высшие С4-С8 α-олефины. Конкретными примерами упомянутых высших α-олефинов являются 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен. Другими примерами являются этилен-пропилен-диеновые терполимеры (каучуки на основе сополимера этилена, пропилена и диенового мономера), содержащие от 17 до 45% (мас.) этилена и от 0,5 до 10% (мол.) диена, и где, как и для упомянутого выше этиленпропиленового каучука, часть пропилена в диапазоне от 5 до 15% (мол.) можно заместить на С4-С8 α-олефины. Предпочтительными примерами диенов для каучука на основе сополимера этилена, пропилена и диенового мономера являются 2-этилиден-5-норборнен, дициклопентадиен и 1,4-гексадиен. Упомянутые этиленпропиленовый каучук и каучук на основе сополимера этилена, пропилена и диенового мономера в общем случае имеют плотность, равную 0,88 г/мл или менее. Величины плотности, приведенные в настоящем документе, измеряли в соответствии со способом ASTM-D 1505. Упомянутые этиленпропиленовый каучук и каучук на основе сополимера этилена, пропилена и диенового мономера обычно характеризуются средним либо широким молекулярно-массовым распределением, выраженным через соотношение Mw/Mn, при этом упомянутое соотношение обычно превышает 4, предпочтительно превышает 5. Молекулярную массу определяют, проводя анализ по методу гельпроникающей хроматографии.

Сополимер (2) (b) характеризуется соотношением Mw/Mn, предпочтительно меньшим 3. Предпочтительными примерами являются сополимеры поли(этилен-октен-1). Еще более предпочтительны те сополимеры, которые отличаются массовым содержанием 1-октена в диапазоне от 20 до 45% (в соответствии с анализом по методу 13С ЯМР). Предпочтительно сополимер (2) (b) имеет плотность, меньшую 0,89 г/мл.

Эластомерный полиолефин (2) при его наличии предпочтительно присутствует в количествах, обычно находящихся в диапазоне от 2 до 70 массовых частей в расчете на 100 массовых частей кристаллического статистического пропиленового сополимера (1).

Подходящие полимеры этилена (3) выбирают из этиленового гомополимера (такого, как ПЭВП) и сополимера поли(этилен-С3-С10 α-олефин), отличающихся упомянутой выше характеристической вязкостью, измеренной в тетрагидронафталине при 135°С. Упомянутый сополимер содержит незначительное количество повторяющихся звеньев сомономера, такое как в диапазоне от 0,5 до 20% (мас.). Предпочтительными сомономерами являются пропилен и 1-бутен. Упомянутые полимеры этилена обычно характеризуются величиной плотности, равной 0,91 г/мл или более.

Такие полимеры этилена (3) можно получить, например, в результате полимеризации этилена по способу газофазной либо суспензионной полимеризации при использовании обычных катализаторов Циглера либо катализаторов от компании «Филипс». Полимеры этилена (3) также можно получить при помощи металлоценовых катализаторов.

Кроме этого, в композицию пропиленовых полимеров можно добавлять различные добавки, обычно используемые для полиолефинов и переработки полимеров. Такие добавки включают минеральное масло, неорганические наполнители, технологические добавки, воск, красители, пластификаторы, технический углерод, антиоксиданты и стабилизаторы, такие как УФ-стабилизаторы, затрудненные фенолы и HALS (светостабилизаторы на основе затрудненных аминов). Антиоксидаты выбирают из тех, которые отличаются длительным сроком службы.

Упомянутые композиции пропиленовых полимеров получают по обычным способам в устройстве, оборудованном перемешивающими элементами, такими, как закрытые смесители либо экструдеры.

Кристаллические пропиленовые статистические сополимеры (1) можно получить по способу полимеризации, реализуемому в одну либо несколько стадий. В последнем случае способ полимеризации реализуют, по меньшей мере, в две последовательные стадии, где различные сополимеры получают на раздельных последовательных стадиях, проводя реакцию на каждой стадии, за исключением первой стадии, в присутствии полимера, полученного на предшествующей стадии, и катализатора, использованного на ней. Катализатор добавляют только на первой стадии; однако его активность такова, что он все еще остается активным и для всех последующих стадий. Порядок, в котором сополимеры получают, не критичен.

Способы получения таких пропиленовых сополимеров с широким ММР, используемых в настоящем изобретении, описываются, например, в Европейской патентной заявке 573862.

Способ полимеризации можно реализовать в непрерывном либо периодическом вариантах в соответствии с известными методиками и при проведении реакции в жидкой фазе в присутствии либо в отсутствие инертного разбавителя или в газовой фазе или в смешанных газожидкостных фазах. Реакцию предпочтительно проводить в газовой фазе.

Время и температура реакции некритичны; однако, лучше всего, если температура будет находиться в диапазоне от 20 до 100°С.

Регулирование молекулярной массы проводят при использовании известных регуляторов, таких как водород.

Способ, использованный для получения композиции настоящего изобретения, соответствующий предпочтительному способу, проиллюстрирован в Европейской патентной заявке 782587.

Говоря подробно, упомянутый способ включает подачу одного либо нескольких мономеров в условиях реакции в упомянутые зоны полимеризации в присутствии катализатора и отбор полимерного продукта из упомянутых зон полимеризации. В упомянутом способе растущие частицы полимера перетекают вверх через одну (первую) из упомянутых зон полимеризации (лифт-реактор) в условиях быстрого псевдоожижения, покидают упомянутый лифт-реактор и поступают в еще одну (вторую) зону полимеризации (реактор-осадитель), через которую они перетекают вниз в уплотненной форме под действием силы тяжести, покидают упомянутый реактор-осадитель и повторно поступают в лифт-реактор, таким образом, создавая циркуляцию полимера между лифт-реактором и реактором-осадителем.

В реакторе-осадителе достигаются высокие значения плотности твердой фазы, которые приближаются к объемной плотности полимера. Таким образом, вдоль направления течения может быть получен положительный прирост давления, так что становится возможным повторное введение полимера в лифт-реактор без помощи специальных механических устройств. Таким образом, организуется циркуляция в «цикле», которую определяют баланс давлений между двумя зонами полимеризации и потери давления, существующие в системе.

В общем случае условия быстрого псевдоожижения в лифт-реакторе устанавливаются в результате подачи в упомянутый лифт-реактор газовой смеси, содержащей соответствующие мономеры. Предпочитается, когда подачу газовой смеси проводят ниже точки повторного ввода полимера в упомянутый лифт-реактор, используя там, где это будет уместно, газораспределительное приспособление. Скорость транспортирующего газа, подаваемого в лифт-реактор, превышает скорость транспортирования при рабочих условиях и предпочтительно находится в диапазоне от 2 до 15 м/сек.

В общем случае полимер и газовая смесь, покидающие лифт-реактор, поступают в зону разделения твердой фазы/газа. Разделение твердой фазы/газа можно осуществить при использовании обычных устройств для разделения. Из зоны разделения полимер поступает в реактор-осадитель. Газовую смесь, покидающую зону разделения, сжимают, охлаждают и перепускают в случае необходимости при добавлении компенсирующих расходование количеств мономеров и/или регуляторов степени полимеризации в лифт-реактор. Перепускание можно осуществить при помощи линии рециркуляции для газовой смеси.

Управление циркуляцией полимера между двумя зонами полимеризации можно осуществить, проводя дозирование количества полимера, покидающего реактор-осадитель, при использовании устройств, подходящих для управления потоком твердых частиц, таких как механические клапаны.

Рабочими параметрами, такими как температура, являются те параметры, которые обычны для способа газофазной полимеризации олефинов, например температура в диапазоне от 50 до 120°С.

Рабочее давление может находиться в диапазоне от 0,5 до 10 МПа, предпочтительно от 1,5 до 6 МПа.

В выгодном случае в зонах полимеризации поддерживают нахождение одного либо нескольких инертных газов в таких количествах, чтобы сумма парциальных давлений инертных газов предпочтительно находилась бы в диапазоне от 5 до 80% от полного давления газов. Инертным газом может быть, например, азот либо пропан.

Предпочитается, когда различные компоненты катализатора подают в лифт-реактор в любой точке упомянутого лифт-реактора. Однако их также можно подавать и в любой точке реактора-осадителя. Катализатор может находиться в любом агрегатном состоянии, поэтому возможно использование катализаторов либо в твердом, либо в жидком состоянии.

Если сополимер (1) получают в соответствии с описанным выше предпочтительным способом, а композиция также содержит и полимеры (2) и (3), то сополимеры (2) и (3) обычно получают при использовании обычных газофазных технологий работы с псевдоожиженным слоем.

Предпочтительными катализаторами, используемыми в настоящем способе полимеризации, являются катализаторы Циглера-Натта, включающие твердый компонент катализатора, в том числе соединение титана, имеющее, по меньшей мере, одну связь титан-галоген, и электронодонорное соединение, причем оба наносят на галогенид магния в активной форме, выступающий в качестве предпочтительного носителя, необязательно при использовании диоксида кремния в качестве совместного носителя.

Катализаторы, отличающиеся упомянутыми выше характеристиками, хорошо известны в патентной литературе; в особенности выгодны твердые компоненты катализатора, используемые в катализаторах, описываемых в патенте США 4399054, Европейских патентах 45977 и 395083.

Твердые компоненты катализатора, используемые в упомянутых катализаторах, включают в качестве доноров электронов (внутренних доноров) соединения, выбираемые из группы, состоящей из простых эфиров, кетонов, лактонов, соединений, содержащих атомы N, P и/или S, и сложных эфиров одно- и двухосновных карбоновых кислот. В особенности подходящими электронодонорными соединениями являются сложные эфиры фталевой кислоты, такие как диизобутил-, диоктил-, дифенил- и бензилбутилфталат.

Другими в особенности подходящими донорами электронов являются простые 1,3-диэфиры, описываемые формулой

где RI и RII являются одинаковыми либо различными и представляют собой С1-С18 алкильный, С3-С18 циклоалкильный либо С7-С18 арильный радикалы; RIII и RIV являются одинаковыми либо различными и представляют собой С1-С4 алкильные радикалы; либо простые 1,3-диэфиры, в которых атом углерода в положении 2 входит в циклическую либо полициклическую структуру, образованную из 5, 6 либо 7 атомов углерода и содержащую две либо три ненасыщенности.

Простые эфиры данного типа описываются в опубликованных Европейских патентных заявках 361493 и 728769.

Представительными примерами упомянутых простых диэфиров являются следующие: 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметоксипропан и 9,9-бис(метоксиметил)флуорен.

Получение упомянутых выше компонентов катализатора проводят в соответствии с различными способами. Например, аддукт MgCl2.nROH (в частности, в форме сферических частиц), где n в общем случае находится в диапазоне от 1 до 3, а ROH представляет собой этанол, бутанол либо изобутанол, вводят в реакцию с избытком TiCl4, содержащим электронодонорное соединение. Температура реакции в общем случае находится в диапазоне от 80 до 120°С. После этого твердую фазу выделяют и еще раз вводят в реакцию с TiCl4 в присутствии либо в отсутствие электронодонорного соединения, после чего ее отделяют и промывают аликвотами углеводорода до тех пор, пока все ионы хлора не будут удалены. В твердом компоненте катализатора соединение титана в пересчете на Ti в общем случае присутствует в количестве в диапазоне от 0,5 до 10% (мас.). Количество электронодонорного соединения, которое остается зафиксированным на твердом компоненте катализатора, в общем случае находится в диапазоне от 5 до 20% (мол.) в расчете на дигалогенид магния. Соединениями титана, которые можно использовать для получения твердого компонента катализатора, являются галогениды и галогеналкоголяты титана. Предпочтительным соединением является тетрахлорид титана.

Реакции, описанные выше, приводят в результате к получению галогенида магния в активной форме. В литературе известны и другие реакции, которые приводят к получению галогенида магния в активной форме, исходя из соединений магния, отличных от галогенидов, таких как карбоксилаты магния.

Катализаторы Циглера-Натта также включают и сокатализатор, то есть алюминийорганическое соединение, такое как соединение алкилалюминия. К алюминийорганическому соединению необязательно добавляют внешний донор.

Al-алкильные соединения, используемые в качестве сокатализаторов, включают Al-триалкилы, такие как Al-триэтил, Al-триизобутил, Al-трибутил, и линейные либо циклические Al-алкильные соединения, содержащие два или более атома Al, соединенные друг с другом при помощи атомов О либо N или групп SO4 либо SO3.

Al-алкильное соединение в общем случае используют в таком количестве, чтобы соотношение Al/Ti находилось бы в диапазоне от 1 до 1000.

Электронодонорные соединения, которые можно использовать в качестве внешних доноров, включают сложные эфиры ароматических кислот, такие как алкилбензоаты и, в частности, соединения кремния, содержащие, по меньшей мере, одну связь Si-OR, где R представляет собой углеводородный радикал. Подходящими примерами соединений кремния являются (трет-бутил)2Si(OCH3)2, (циклопентил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2 и (фенил)2Si(OCH3)2.

В выгодном случае также можно использовать и простые 1,3-диэфиры, описываемые формулами, приведенными выше.

Если внутренним донором будет один из данных простых диэфиров, внешние доноры можно и не использовать.

Перед проведением процесса полимеризации катализаторы можно ввести в предварительный контакт с небольшими количествами олефинов (форполимеризация), таким образом, улучшая как эксплуатационные характеристики катализаторов, так и морфологию полимеров. Форполимеризацию проводят, выдерживая катализаторы в виде взвеси в углеводородном растворителе (гексане либо гептане, например) и проводя полимеризацию при температуре в диапазоне от комнатной до 60°С в течение промежутка времени, достаточного для получения количеств полимера, составляющих 0,5-3 массы твердого компонента катализатора. Ее также можно провести в жидком пропилене при указанных выше условиях по температуре, получая количества полимера, которые могут достигать вплоть до 1000 г на один г компонента катализатора.

Другими катализаторами, которые можно использовать в способе, соответствующем настоящему изобретению, являются катализаторы металлоценового типа, описываемые в USP 5324800 и EP-A-0129368; в особенности выгодны мостиковые бисинденильные металлоцены, например, описываемые в USP 5145819 и EP-A-0485823. Еще одним классом подходящих катализаторов являются так называемые катализаторы с ограничением по геометрии, описываемые в ЕР-А-0416815, ЕР-А-0420436, ЕР-А-0671404, ЕР-А-0643066 и WO 91/04257.

Трубы, соответствующие настоящему изобретению, изготавливают по способу, как таковому известному, например, в результате экструдирования либо литьевого формования. Многослойные трубы изготавливают в результате совместного экструдирования либо также и по другим способам.

Когда трубы являются многослойными, по меньшей мере, один слой изготавливают из композиции пропиленовых полимеров, описанной выше. Дополнительный слой (слои) предпочтительно изготавливают из аморфного либо кристаллического полимера (гомополимера либо сополимера) олефинов R-CH=CH2, где R представляет собой атом водорода либо С1-С6 алкильный радикал. В особенности предпочтительными являются следующие полимеры:

1) изотактические либо, в основном, изотактические пропиленовые гомополимеры;

2) статистические сополимеры пропилена с этиленом и/или С4-С8 α-олефином, таким, как 1-бутен, 1-гексен, 1-октен, 4-метил-1-пентен, где полное содержание звеньев сомономера находится в диапазоне от 0,05% до 20% (мас.), или смесь упомянутых сополимеров с изотактическими либо, в основном, изотактическими пропиленовыми гомополимерами;

3) гетерофазные сополимеры, содержащие (а) пропиленовый гомополимер и/или один из сополимеров из позиции (2) и эластомерную фракцию (b), содержащую сополимеры этилена с пропиленом и/или С4-С8 α-олефином, необязательно содержащую незначительные количества диена, то же самое описывается и для полимера (2) (а);

4) аморфные полимеры, такие как фторированные полимеры, поливинилдифторид (PVDF), например.

В многослойной трубе слои трубы могут иметь одинаковую либо различающуюся толщину.

Следующие далее примеры приведены для иллюстрирования, но не для ограничения настоящего изобретения.

Методы, использованные для получения данных по свойствам, приведенных в описании и примерах, идентифицированы ниже:

- Определение содержания звеньев сомономера: по методу инфракрасной спектроскопии (ИК-спектроскопии).

- Растворимость в ксилоле: 2,5 г полимера растворяли в 250 мл ксилола при 135°С при перемешивании. По истечении 20 минут раствор оставляли охлаждаться до 25°С, все еще при перемешивании, а после этого его оставляли на 30 минут для протекания осаждения. Осадок отфильтровывали при помощи фильтровальной бумаги, раствор упаривали в потоке азота, а остаток высушивали в вакууме при 80°С до достижения постоянной массы. Таким образом рассчитывали массовый процент полимера, растворимого и нерастворимого при комнатной температуре (25°С).

- Скорость течения расплава (MFR"L"): определяли в соответствии с ASTM D1238, условие L.

- Индекс полидисперсности (PI): рассчитывали при помощи динамического испытания, проводимого с использованием реометрического механического спектрометра RMS-800. PI определяли, пользуясь уравнением PI=105/Gc, где величина Gc (модуль перехода) представляет собой значение, при котором G' (модуль накопления) совпадает с G" (модулем потерь). Образец получают из одного грамма полимера, при этом упомянутый образец имеет толщину 3 мм и диаметр 25 мм; после этого его размещают в упомянутом выше аппарате и затем постепенно увеличивают температуру до тех пор, пока она не достигнет температуры в 200°С по истечении 90 минут. При данной температуре проводят испытание, при котором измеряют G' и G" в зависимости от частоты.

- Модуль упругости при изгибе: определяли в соответствии со способом по ISO 178.

- Предел прочности и предел текучести при растяжении: определяли в соответствии со способом по ISO 527.

- Относительное удлинение при разрыве и при пределе текучести: определяли в соответствии со способом по ISO 527.

- Стойкость к ударным нагрузкам по Изоду: определяли в соответствии со способом по ISO 180/1А.

- Температура плавления: определяли по методу дифференциальной сканирующей калориметрии (ДСК) в соответствии со способом по ASTM D 3417 (который эквивалентен способу по ISO 11357/1 и 3).

- Сопротивление разрывному внутреннему (окружному) давлению: определяли в соответствии со способом по EN 921/ISO 1167. В данном способе на образец (трубу) с определенной длиной воздействует постоянное напряжение. В течение испытания выдерживают постоянной выбранную температуру. Сопротивление разрывному внутреннему давлению определяют в виде времени, протекшего вплоть до разрыва образца.

Пример 1

Пропиленовый сополимер получали путем полимеризации пропилена и бутена-1 в присутствии высокостереоспецифического катализатора Циглера-Натта. Катализатор включал твердый компонент катализатора, содержащий приблизительно 2,5% (мас.) титана, нанесенного на MgCl2, и диизобутилфталат в качестве внутреннего электронодонорного соединения, содержание которого составляло приблизительно 8,5% (мас.). Твердый компонент катализатора получали по аналогии со способом, описанным в примерах в Европейской патентной заявке 674991.

Перед введением каталитической системы в полимеризационный реактор упомянутый выше твердый компонент катализатора при 20°С в течение 9 минут вводили в контакт в жидком пропане с триэтилалюминием (ТЕА) и дициклопентилдиметоксисиланом (DCPMS), выступающим в роли внешнего донора.

После этого упомянутую выше каталитическую систему подавали в реактор, содержащий избыток жидких пропилена и пропана, для проведения форполимеризации при 25°С в течение 30 минут перед вводом каталитической системы в полимеризационный реактор.

В полимеризационном реакторе пропиленовый сополимер получали путем подачи в виде непрерывного и постоянного потока каталитической системы, подвергнутой форполимеризации, водорода (используемого в качестве регулятора степени полимеризации) и пропилена, сомономеров и пропана в газообразном состоянии.

Частицы полимера, покидающие реактор, подвергали обработке паром для удаления реакционноспособных мономеров и летучих соединений, а после этого высушивали.

Температура полимеризации составляла 70°С.

Пример 2

Пропиленовый сополимер получали в результате полимеризации пропилена, этилена и бутена-1 в условиях непрерывного режима на установке, включающей аппарат для газофазной полимеризации.

Использованный твердый компонент катализатора был подобен тому, что использовали в примере 1, за исключением того, что содержание диизобутилфталата в нем было выше. Содержание внутреннего донора электронов находилось в диапазоне приблизительно от 13 до 15% (мас.).

Каталитическую систему, подвергнутую форполимеризации так, как описывается в примере 1, подавали в аппарат для газофазной полимеризации. Последний включал два соединенных друг с другом цилиндрических реактора (лифт-реактор и реактор-осадитель), находящиеся под давлением в 24 бар. В лифт-реакторе в результате рециркуляции газа, поступающего из сепаратора газа - твердой фазы, устанавливали условия быстрого псевдоожижения. Температура полимеризации в лифт-реакторе составляла 70°С. В реакторе-осадителе имел место градиент температуры полимеризации в диапазоне от 70 до 83°С.

Таблица 1 демонстрирует результаты анализа для сополимеров, полученных в примерах 1 и 2.

| Таблица 1 | ||

| Пример | 1 | 2 |

| ТЕА/твердый компонент катализатора, г/г | 10 | 6 |

| TEA/DCPMS, г/г | 2,6 | 4 |

| С2 -/(С2 -+С3 -), моль/моль | - | 0,041 |

| C2 -/(C2 -+С3 -), моль/моль | - | 0,061 |

| Н2/С3 -, моль/моль | - | 0,005 |

| Этилен, % (мас.) | 0 | 3,4 |

| Бутен-1, % (мас.) | 6,5 | 3,9 |

| MFR''L'', г/10 мин | 0,26 | 0,12 |

| Содержание фракции, не растворимой в ксилоле, % (мас.) | 97,2 | 90,5 |

Символ С2 -/(С2 -+С3 -) указывает на молярное соотношение между сомономерами в исходном сырье.

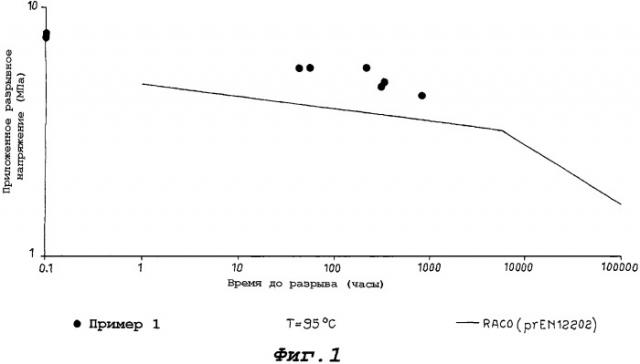

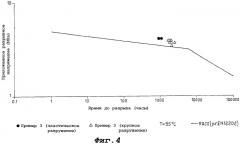

Фигура 1 демонстрирует эксплуатационные характеристики в отношении разрывного напряжения, измеренные при 95°С, для полимера из примера 1 в сопоставлении с представленными в виде эталонной стандартной диаграммы соответствующими характеристиками статистического пропиленэтиленового сополимера, указанного в prEN12202, (который представляет собой полипропилен типа 3 в соответствии с классификацией Европейского комитета по стандартизации (CEN)), который обнаруживает худшие эксплуатационные характеристики в отношении разрывного напряжения по сравнению с изобретенным сополимером. Небольшой наклон обобщенной кривой для стандартного сополимера характеризует разрушение в пластическом варианте, поскольку разрушение в хрупком варианте характеризует крутой наклон. Разрушение сополимера из примера 1 происходит в пластическом варианте.

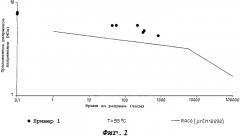

Фигура 2 демонстрирует эксплуатационные характеристики в отношении разрывного напряжения, измеренные при 20°С, для полимера из примера 2 в сопоставлении с соответствующими характеристиками стандартного статистического пропиленэтиленового сополимера, указанного в стандарте CEN prEN12202. Исходя из эталонных кривых для стандартного сополимера, хрупкий вариант разрушения при 20°С не происходит, по меньшей мере, до истечения 50 лет, так что для данного способа оценки при экстраполяции величины напряжения на продолжительное время рассматривали только пластический вариант. Сопротивление разрывному напряжению для стандартного сополимера при 20°С/50 лет равно 9,8 МПа. Разрушение сополимера из примера 2 происходит в пластическом варианте.

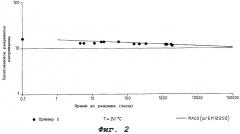

Фигура 3 демонстрирует эксплуатационные характеристики в отношении разрывного напряжения, измеренные при 60°С, для сополимера из примера 2 в сопоставлении с соответствующими характеристиками для упомянутого полипропилена типа 3. Эксплуатационные характеристики в отношении разрывного напряжения для сополимера настоящего изобретения на длительном временном промежутке лучше.

Пример 3

Пример 1 повторили за исключением того, что реализовали способ двухстадийной полимеризации, и массовое соотношение ТЕА/твердый компонент катализатора составляло 10,7.

Сополимер, полученный в первом реакторе, выпускали из реактора и после продувки непрореагировавших мономеров его вводили в непрерывном потоке во второй газофазный реактор совместно с количественно постоянным потоком водорода, пропена, 1-бутена и пропана в газообразном состоянии.

Сравнительный пример 1

Пример 3 повторили с тем отличием, что добавили третью стадию полимеризации, в которой получали сополимер поли(пропилен-этилен). Кроме этого, массовое соотношение TEA/DCPMS было равно 3, а массовое соотношение ТЕА/твердый компонент катализатора составляло 12.

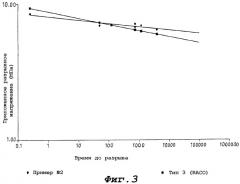

Таким образом полученная полимерная композиция не обладала таким же сопротивлением разрывному внутреннему давлению, что и полимерные композиции, соответствующие настоящему изобретению (фигура 5).

Таблица 2 демонстрирует результаты анализа для сополимерных композиций, полученных в примере 3 и сравнительном примере 1с.

| Таблица 2 | ||

| Пример | 3 | 1с |

| Первый полимеризационный реактор - результаты анализа для полимера | ||

| Температура,°С | 67 | 70 |

| Бутен-1,% (мас.) | 6,8 | 6,1 |

| Сополимер 1),% (мас.) | 70 | 61 |

| MFR"P" 2), г/10 мин | 0,23 | 0,30 |

| Содержание фракции, не растворимой в ксилоле,% (мас.) | 96,5 | 97,9 |

| Второй полимеризационный реактор - результаты анализа для полимера | ||

| Температура,°С | 70 | 70 |

| Бутен-1,% (мас.) | 8,0 | 7,0 |

| Сополимер 1),% (мас.) | 30 | 24 |

| MFR"L", г/10 мин | 0,39 | 0,5 |

| Содержание фракции, не растворимой в ксилоле,% (мас.) | 97,2 | 98,5 |

| Третья стадия полимеризации | ||

| Температура,°С | 0 | 70 |

| Этилен-1,% (мас.) | 0 | 9,6 |

| Сополимер 1),% (мас.) | 0 | 14 |

| Содержание фракции, не растворимой в ксилоле,% (мас.) | 0 | 85 |

| Характеристическая вязкость фракции, растворимой в ксилоле, дл/г | 0 | 2,9 |

1) Величина, пересчитанная на полную полимерную композицию.

2) Условия MFR"P": 5 кг, 230°С.

Таблица 3 демонстрирует свойства полимерных композиций, полученных в примерах 1-3 и сравнительном примере 1. Механические свойства измеряли по истечении 7 дней после получения образцов.

| Таблица 3 | ||||

| Свойства полимерной композиции | 1 | 2 | 3 | 1с |

| MFR"L", г/10 мин | 0,28 | 0,12 |