Способ изоляции продуктивного пласта, перекрытого обсадными колоннами, и тампонажный раствор для его осуществления

Иллюстрации

Показать всеИзобретение относится к нефтяной и газовой промышленности, в частности к капитальному ремонту, проводимому в процессе эксплуатации месторождений, и ликвидации скважин, выполнивших свое назначение. Наибольшее применение найдет при эксплуатации многоярусных залежей и при ликвидации скважин сложной конструкции, особенно на завершающем этапе проводимых работ, в непосредственной близости к земной поверхности для защиты, например, питьевых, слабоминерализованных вод и зоны вечной мерзлоты, где их стволы обсажены 3-4 и более колоннами. Техническим результатом изобретения является расширение технологических возможностей способа при повышении эффективности изоляции продуктивного пласта. Тампонажный раствор для изоляции продуктивного пласта, перекрытого обсадными колоннами, включающий Микродур-261R-X и воду, дополнительно содержит хлористый кальций, сульфат алюминия, нитрилотриметиленфосфоновую кислоту НТФ при следующем соотношении компонентов, вес. %: Микродур-261R-X 10-30, хлористый кальций 20-50, сульфат алюминия 0,5-3,0, НТФ 0,0-0,2, вода остальное. В способе изоляции продуктивного пласта, перекрытого обсадными колоннами, включающем установку изоляционных цементных мостов, один из изоляционных цементных мостов устанавливают в эксплуатационной колонне на 10-30 м ниже интервала работ, затем гидроабразивным перфоратором прорезают в обсадных колоннах - эксплуатационной и промежуточных вертикальные щели по 3-5 щелей на метр, при помощи гидроабразивного резака ниже и выше интервала вертикальных щелей рассекают все обсадные колонны, образуя горизонтальные щели и локальные полости, в образованные вертикальные, горизонтальные щели и локальные полости продавливают вышеуказанный тампонажный раствор с расположением кровли изоляционного моста на 10-20 м выше интервала работ, затем устанавливают изоляционный цементный мост контрольный, подошву которого располагают на кровле изоляционного моста. 2 н.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к нефтяной и газовой промышленности, в частности к капитальному ремонту, проводимому в процессе эксплуатации месторождений и ликвидации скважин, выполнивших свое назначение. Наибольшее применение найдет при эксплуатации многоярусных залежей и при ликвидации скважин сложной конструкции, особенно на завершающем этапе работ, проводимых в непосредственной близости к земной поверхности для защиты, например, питьевых слабоминерализованных вод и зоны вечной мерзлоты, где их стволы обсажены 3-4 и более колоннами.

Известен способ ликвидации скважин, патент РФ №2074308 публ. 27.02.97 г., заключающийся в установке в обсадной колонне над продуктивным горизонтом цементного моста, в котором при наличии в разрезе скважины интервала высокопластичных пород после установки цементного моста сообщают заколонное пространство скважин с его колонным пространством в границах интервала высокопластичных пород, затем устанавливают дополнительный цементный мост так, чтобы его кровля соответствовала нижней границе интервала высокопластичных пород, после чего обеспечивают течение высокопластичной породы в колонное пространство скважины путем установления в последнем гидростатического давления из условия:

где ρcp - средневзвешенная плотность горных пород, г/см3;

Н - глубина залегания подошвы интервала высокопластичных пород, м;

σT - условный предел текучести высокопластичной породы, МПа.

Недостатками данного способа являются:

- узкая область применения, так как данный способ возможно реализовать только при наличии в разрезе скважины интервала высокопластичных пород (солей, глин), залегающих непосредственно над продуктивным горизонтом, и при условии наличия у них такового свойства, как текучесть (ползучесть);

- большие материальные затраты, связанные с фрезерованием обсадных колонн при создании технологического окна и с длительностью процесса затекания пластичных пород при формировании естественной природной покрышки. В зависимости от свойств пластичных пород, термобарических условий их залегания и диаметра ствола выработки длительность процесса может изменяться от 17 до 100 сут. и более.

Наиболее близким по технической сущности к способу по изобретению является способ изоляции перекрытого эксплуатационной колонной продуктивного пласта по патенту РФ №2154150, опубл. 10.08.2000, включающий установку цементных мостов в эксплуатационной колонне скважины, где один из цементных мостов устанавливают в покрышке продуктивного пласта скважины, для чего предварительно освобождают ствол скважины в интервале установки цементного моста от эксплуатационной колонны и цементного кольца путем фрезерования эксплуатационной колонны и разбуривания цементного кольца, а ствол скважины расширяют на 10-15 мм в сторону от первоначального размера ствола. При этом при установке моста используются безусадочные или коррозионно-стойкие или расширяющиеся материалы.

Недостатками данного способа являются:

- большие временные и материальные затраты, связанные с фрезерованием обсадных колонн при создании технологического окна (освобождение ствола от обсадных колонн и цементных колец). Эти затраты зависят от количества обсадных колонн, марки стали, высоты технологического окна, глубины интервала работ и могут занять от 7 до 30 суток и более. Основное время тратится на спускоподъемные операции для замены резцов вырезающих устройств, особенно при высоких прочностных характеристиках обсадных колонн;

- узкая область применения, так как на данном этапе развития техники отсутствуют фрезерные устройства, позволяющие вести одновременную или поэтапную фрезеровку более чем 2-х обсадных колонн. Это обусловлено конструктивными размерами фрезерующих (вырезающих) устройств, диаметр которых обязательно должен быть меньше диаметра внутренней колонны;

- большая вероятность прихвата рабочего инструмента с фрезерным вырезающим устройством из-за заклинивания резцов и возможного обвала горной породы в интервале технологического окна за счет вибрационного воздействия на нее, сопутствующего процессу фрезерования тел обсадных колонн;

- низкая эффективность изоляции продуктивного пласта, обусловленная в основном нефильтруемостью грубодисперсного (dч=30-100 мк и более) тампонажного раствора в пласт и недолговечностью по флюидонепроницаемости изоляционного моста на цементной основе. Общеизвестно, что с течением времени цементный камень стареет и разрушается, становясь проницаемым для пластовых флюидов (газа, нефти, воды). Это происходит за счет химических превращений внутри цементного материала и под воздействием внешней агрессивности среды. Использование же расширяющихся материалов не позволяет создать качественного флюидоупорного экрана.

Известен тампонажный раствор по А.С. SU №692982, опубл. 30.10.79 г. для изоляции поглощающих пластов, содержащий водный раствор хлористого кальция и полимерную добавку, в которой для получения тампонажного раствора, обладающего в отвержденном состоянии высокой структурной прочностью в условиях интенсивных водоперетоков, в качестве вяжущего он содержит гипсоглиноземистый цемент, а в качестве полимерной добавки - гидролизованный полиакрилнитрил (гипан) при следующем соотношении компонентов, вес.%:

| Цемент гипсоглиноземистый | 41-51 |

| Гипан | 38-23 |

| Водный раствор хлористого | |

| кальция (плотность 1,06-1,10 г/см3) | 21-26 |

Данный тампонажный раствор, помимо прочих, имеет следующие недостатки:

- узкая область применения, связанная с нетехнологичностью данного раствора, обусловленная мгновенной коагуляцией гипана при контакте с водным раствором хлористого кальция, зачастую приводящей к аварийным ситуациям из-за забивки насосных агрегатов и закупорки напорных труб резиноподобным коагулянтом;

- низкая эффективность изоляционных работ, обусловленная отсутствием фильтруемости в пласты из-за его нетекучести после смешения компонентов согласно технологии работ;

- недолговечность созданного из него флюидоупорного экрана, так как в короткие сроки (1-5 месяцев), после полной коагуляции гипана, камень обретает пористую структуру и становится проницаемым для пластовых флюидов.

При контакте с питьевыми, слабоминерализованными и пластовыми водами, где содержание ионов поливалентных металлов (Са++, Mg++, Al+++, Fe++ и др.) менее 8-10 г/л, происходит быстрое растворение гипана и соответственно разрушение тампонажного камня.

Известен тампонажный раствор для изоляции поглощающих пластов, включающий хлористый кальций и воду, в котором для повышения качества изоляции за счет увеличения устойчивости тампонажного камня размыву промывочными жидкостями он дополнительно содержит водорастворимый сульфат металла при следующем соотношении компонентов, мас.%:

| Хлористый кальций | 52,4-61,5 |

| Водорастворимый сульфат металла | 0,2-4,4 |

| Вода | остальное |

(SU №1559115, опубл. 23.04.1990)

Наряду с явным преимуществом перед большинством аналогов, как высокая проникающая способность (фильтруемость) даже в низкопроницаемые пласты, он имеет следующие недостатки:

- узкая область применения, обусловленная температурой кристаллизации, которая менее 15-20°С, что не позволяет его использование в скважинах, где пласты имеют более высокую температуру, а таких подавляющее большинство.

Это связано с тем, что выше 20°С раствор становится недонасыщенным, поэтому не твердеет (кристаллизация не идет) и остается в жидком состоянии;

- длительность формирования флюидоупорного экрана (от 3 до 60 сут и более в зависимости от термобарических условий), связанная с процессами кристаллизации и поликристаллизации;

- недолговечность созданного из него изоляционного моста - флюидоупорного экрана из-за размыва пластовыми водами, обладающими большой растворяющей способностью, так как они представляют собой недонасыщенные растворы (исключение рапа).

Наиболее близким аналогом изобретения является тампонажный раствор для изоляции продуктивного пласта, перекрытого обсадными колоннами, включающий цемент, Микродур 261R-X и воду (RU 2223386 С2, опубл. 10.02.2004).

Целью изобретений является расширение технологических возможностей способа при повышении эффективности изоляции продуктивного пласта за счет повышения флюидонепроницаемости изоляционного моста - флюидоупорного экрана.

Поставленная цель достигается за счет того, что тампонажный раствор для изоляции продуктивного пласта, перекрытого обсадными колоннами, включающий Микродур- 261R-X и воду, дополнительно содержит хлористый кальций, сульфат алюминия, нитрилотриметиленфосфоновую кислоту (НТФ) при следующем соотношении компонентов, вес. %: Микродур-261R-X 10-30, хлористый кальций 20-50, сульфат алюминия 0,5-3,0, НТФ 0,0-0,2, вода остальное. В способе изоляции продуктивного пласта, перекрытого обсадными колоннами, включающем установку изоляционных цементных мостов, один из изоляционных цементных мостов устанавливают в эксплуатационной колонне на 10-30 м ниже интервала работ, затем гидроабразивной струей перфоратора прорезают в обсадных колоннах - эксплуатационной и промежуточных вертикальные щели по 3-5 щелей на метр, при помощи гидроабразивного резака ниже и выше интервала вертикальных щелей рассекают все обсадные колонны, образуя горизонтальные щели и локальные полости, в образованные вертикальные, горизонтальные щели и локальные полости продавливают вышеуказанный тампонажный раствор с расположением кровли изоляционного моста на 10-20 м выше интервала работ, затем устанавливают изоляционный цементный мост контрольный, подошву которого располагают на кровле изоляционного моста

Сущность предлагаемого изобретения заключается в том, что для изоляции продуктивного пласта, перекрытого несколькими обсадными колоннами, не требуется освобождения ствола скважины в интервале установки усиления мостов от эксплуатации колонны и цементного кольца, а также не используется при установке мостов безусадочные или расширяющиеся материалы, так как в первом случае потребуются большие материальные затраты, связанные с фрезерованием обсадных колонн при создании технологического окна (освобождении ствола скважин от обсадных колонн и цементных колец), узкая область применения, т.к. может вести одновременную или поэтапную фрезеровку более чем в 2-х обсадных колоннах, а использование цемента, который под воздействием внешней агрессивной среды стареет и разрушается, и расширяющих материалов не позволяет создать качественного флюидоупорного экрана.

В предлагаемом изобретении один из цементных мостов устанавливают ниже интервала работ.

Расположение кровли одного из цементных мостов ниже интервала работ необходимо для образования технологического зумпфа, обеспечивающего проведение геофизических исследований (ГИС), технологических спускоподъемных операций и предотвращающего возможность прихвата инструмента песком при проведении гидропескоструйной перфорации и рассечении колонн. Помимо этого, наличие вышеуказанного тампонажного раствора в стволе скважины ниже плоскости рассечения повышает надежность устанавливаемого изоляционного моста - флюидоупорного экрана. Расположение кровли цементного моста 9 ниже интервала работ менее чем на 10 м нецелесообразно и нетехнологично, так как размер бурильных труб равен 8-10 м и при этом снизится надежность работ.

Расположение кровли изоляционного моста - флюидоупорного экрана из подвижного высокопроникающего вышеуказанного тампонажного раствора в эксплуатационной колонне на 10-20 м выше интервала работ повышает изоляционную надежность и предотвращает за счет адгезии его возможное вертикальное перемещение при изоляции пластов с АВПД. Расположение его кровли выше чем 20 м нецелесообразно из-за перерасхода дорогостоящего "Микродура".

Площадь вскрытия при создании 3-5 щелей на метр гидропескоструйной перфорацией эквивалентна площади с 25-40 отверстиям на метр, полученными известными кумулятивными перфораторами, что вполне соответствует существующим технологиям продавки тампонажных растворов.

Формирование вертикальных щелей в интервале (напротив) залегания флюидоупорных пород во всех обсадных колоннах необходимо для обеспечения свободного сообщения колонного с межколонными пространствами и пространством между наружными колоннами и горной породой. Рассечение на части всех обсадных колонн путем их резки гидроабразивным резаком в горизонтальных плоскостях ниже и выше интервала созданных до этого вертикальных щелей необходимо, во-первых, для обеспечения свободного проникновения (более полного наполнения) тампонажного раствора во всех направлениях в интервале создания изоляционного моста - флюидоупорного экрана. При этом снизится весовая нагрузка (напряжение) на оставшуюся верхнюю часть конструкции скважины, что позволит продлить срок ее защитного действия в условиях внешней агрессивности среды. Во-вторых, рассечение обсадных колонн и цементных колец в межколонных и заколонном пространствах позволяет полностью в горизонтальной плоскости перекрыть (изолировать) возможные ранее существующие пути миграции пластовых флюидов (микротрещины, полости и т.д.) в межколонных и заколонном пространстве. При этом в плоскостях рассечения исключается возможность возникновения во времени миграции флюидов по контакту металл - тампонажный материал, неизбежной из-за старения и разрушения тела обсадных колонн.

Размыв в флюидоупорной породе локальных цилиндрических полостей, в процессе рассечения обсадных колонн, после окончания их резки, производят для увеличения площади контакта тампонажного раствора с горной породой, в том числе на нижней и верхней торцевых поверхностях устанавливаемого изоляционного моста - флюидоупорного экрана.

Продавка в подготовленный интервал подвижного молекулярно-дисперсного с высокой проникающей способностью раствора позволяет заполнить всегда имеющиеся пустоты, сопутствующие существующим технологиям крепления скважин, в межколонных пространствах, пространстве между наружной колонной и горной породой, а также специально размытые локальные цилиндрические полости. Продавку производят под давлением с учетом остаточной прочности внутренней обсадной (эксплуатационной) колонны, но не более 0,8 величины гидроразрыва флюидоупорных пород, в интервале которых производятся работы.

Использование вышеуказанного тампонажного раствора с высокой проникающей способностью обеспечивает непроницаемость и долговечность получаемого тампонажного камня, при этом он устойчив в кислотной и щелочной средах.

При установке цементного моста на эксплуатационной колонне на 10-30 м ниже интервала работ и контрольного цементного моста используют тампонажный раствор на портландцементе.

Способ осуществляется следующим образом.

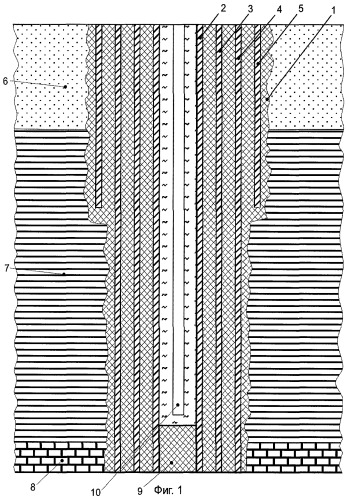

На фиг.1 - состояние участка скважины до проведения работ.

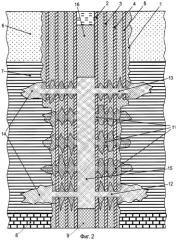

На фиг.2 - состояние участка скважины после проведения работ.

Скважину 1 (фиг.1), обустроенную несколькими обсадными колоннами, конструкция которой согласно технологии строительства включает эксплуатационную колонну 2, промежуточные колонны 3 и 4 и кондуктор 5, вскрывшую верхние коллекторы 6, флюидоупорные отложения (глины, аргиллиты, соли, гипсы, ангидриты и т.д.) 7 и продуктивный (газонефтеводонасыщенный) пласт 8 - возможный источник межпластовых перетоков (МПП) и межколонных давлений (МКД) - глушат общеизвестными способами. Затем, если продуктивный пласт вскрыт (имеет сообщение с колонным пространством) - его изолируют общеизвестными способами и устанавливают в эксплуатационной колонне цементный мост 9, кровля которого на 10-30 метров ниже интервала предполагаемых работ, и напорные трубы 10 (НКТ, БТ) поднимают на поверхность.

На поверхности к напорным трубам 10 крепят гидроабразивный перфоратор известной конструкции, спускают его в скважину и в интервале работ гидроабразивной струей производят в обсадных колоннах 2, 3, 4 вертикальные щели 11 шириной 10-25 мм и высотой до 100 мм и более, по 3-5 щелей на метр (фиг.2). После гидроабразивной перфорации перфоратор поднимают на поверхность, и вместо него к напорной колонне 10 крепится гидроабразивный резак известной конструкции. Затем гидроабразивный резак устанавливают напротив запланированной нижней отметки реза и рассекают на части обсадные колонны 2, 3, 4 путем их резки в горизонтальной плоскости абразивной струей с толщиной (высотой) реза не менее 10-30 мм ниже нижних вертикальных щелей 11, созданных до этого гидроабразивным перфоратором, образуя горизонтальные щели 12.

После этого гидроабразивный резак приподнимают выше и устанавливают на верхней отметке реза, где также гидроабразивной струей рассекают на части обсадные колонны 2, 3, 4, 5 в горизонтальной плоскости, расположенной выше верхних вертикальных щелей, созданных до этого гидроабразивным перфоратором в интервале работ, образуя горизонтальные щели 13. В процессе рассечения обсадных колонн за счет разрушающего действия гидроабразивной струи в горной породе 7 образуются локальные цилиндрические (колесообразные) полости 14.

По окончании работ на верхней отметке реза гидроабразивный резак поднимают на поверхность. Спускают напорную колонну 10 до нижней части интервала работ и тщательно промывают скважину от абразива (песка) обломков цемента и шлама горной породы.

Известным способом в интервал работ доставляется расчетный объем молекулярно-дисперсного тампонажного раствора 15, который затем продавливается через образованные в процессе работ вертикальные щели 11 и горизонтальные щели 12, 13 в межколонные пространства (между обсадными колоннами 2, 3, 4, 5), заколонное пространство (между обсадной колонной 4, 5 и горной флюидоупорной породой 7) и размытые локальные цилиндрические полости 14. После затвердевания тампонажного раствора 15, образующего флюидонепроницаемый изоляционный мост (флюидоупорный экран), кровлю которого располагают на 10-20 м выше интервала работ, затем устанавливают контрольный цементный мост 16, подошва которого расположена на кровле флюидонепроницаемого изоляционного моста мощностью не менее 50 м согласно РД 08-492-02 (Инструкции о порядке ликвидации, консервации скважин и оборудовании их устьев и стволов).

В результате работ, проведенных вышеописанным способом, в короткие сроки (1-7 суток) создают эффективный и надежный изоляционный мост - флюидоупорный экран из (монолитного) камня подвижного молекулярно-дисперсного раствора, имеющего большую проникающую способность, армированного перфорированными кусками обсадных колонн заданной длины. При этом количество обсадных колонн, существующих в известных мировой практике конструкциях скважин (обычно от 2 до 5), на успешность и продолжительность работ в отличие от прототипа практически не влияет.

Интервал работ и высота создаваемого изоляционного моста - флюидоупорного экрана для каждого конкретного случая выбираются с учетом геологического разреза слагаемых пород, конструкции скважины и по результатам бурения, промысловых геофизических исследований скважин (ГИС), а также опробования продуктивных горизонтов.

Известно, что переход из стабильного состояния насыщенного раствора в метастабильное (неустойчивое) можно осуществить путем охлаждения или испарения, а также введением в него дополнительного количества растворенного соединения. Поэтому введение в отличие от прототипа добавки-отвердителя позволяет расширить температурную область его применения до 100°С и более. Это обусловлено и тем, что в процессе гидратации отвердителя резко растет концентрация солей (CaCl и Al2(SO)3) в растворе из-за связывания части водной составляющей обезвоженной добавкой, а это приводит к кристаллизации и отверждению раствора даже при очень высоких температурах, до 100°С и выше.

В составе тампонажного раствора используют тонкодисперсное вяжущее типа "Микродур-261К-Х".

Указанный Микродур - это особо тонкодисперсное минеральное вяжущее вещество с гарантированно плавным измерением гранулометрического состава. "Микродур" производится посредством воздушной сепарации пыли при помоле цементного клинкера. Технология изготовления ОТДВ "Микродур" разработана и освоена специалистами фирмы "INTRA-BAVGmbH" совместно со специалистами концерна "Dyckerhoff" (г.Висбаден, Германия) и защищена Европейским патентом.

Диаметр зерен "Микродур" в 6-10 раз меньше частиц самого цементного клинкера.

Благодаря малому размеру (диаметр зерен <6-10 мкм) частиц и плавно подобранному гранулометрическому составу суспензия "Микродура" обладает текучестью, сравнимой с текучестью воды, даже при минимальном В/Ц. Время истечения (условная вязкость) суспензии в возрасте до 3 часов колеблется от 28 до 30 сек и обеспечивает высокую проникающую способность в лессовые грунты, плотный бетон и горную породу. "Микродур" является порошком со специально подобранным минеральным и гранулометрическим составом. Это обеспечивает высокую водоудерживающую способность (В/Ц до 6,0) и реологические характеристики, соизмеримые с реологией обычной воды.

"Микродур-261К-Х" устойчив к химическим воздействиям, в том числе к воздействию сульфатов, сероводорода и хлора. Таким образом, его можно рассматривать как альтернативу жидкому стеклу и полимерным композициям (эпоксидной, карбомидной, фенолформальдегидной и др.) со следующими преимуществами: долговечность, простая и удобная технология приготовления суспензии и инъектирования, экологическая чистота, однородность с обычными цементами по составу, совместимость с цементом, бетоном и железобетоном, возможность выполнения работ в условиях обводненных и водонасыщенных конструкций и пластов.

Выбор в качестве вяжущего хлористого кальция (CaCl2) обусловлен тем, что он обладает наибольшей растворимостью из доступных недорогих и широко используемых солей, обеспечивая тем самым больший выход твердого материала из молекулярного раствора при кристаллизации. Помимо этого, он образует с клинкером "Микродура" труднорастворимые комплексные соли-гидраты, что обеспечивает длительную жизнь тампонажного камня.

Сульфат алюминия в отличие от сульфатов магния, натрия и других неагрессивен к гидратным новообразованиям "Микродура". Включение в состав тампонажного раствора сульфата алюминия (Al2(SO4)3) позволяет повысить устойчивость солевой части к размыву (растворению) пластовой водой, ускорить твердение составляющей "Микродура", повысить его прочность, непроницаемость и соответственно долговечность камня.

При содержании сульфата алюминия более 3,0% тампонажный камень длительное время не образуется и наблюдается большой водоотстой. Добавка менее 0,5% снижает прочность тампонажного камня.

Добавка при необходимости НТФ в тампонажный раствор позволяет обеспечить необходимые для технологии работ вязкость и сроки его схватывания. Содержание НТФ более 0,2% резко увеличит время схватывания до 20-25 часов и более, в чем нет технологической необходимости.

При содержании хлористого кальция менее 20% и отвердителя менее 10% наблюдается большой водоотстой до 50%, что не позволяет получить тампонажный камень в полном объеме из-за недонасыщенности молекулярно-дисперсного тампонажного раствора, особенно при высоких температурах. Введение в тампонажный раствор более 50% хлористого кальция и более 30% отвердителя делает его непрокачиваемым и непригодным для технологических работ, особенно в области невысоких температур.

Результаты лабораторных работ приведены в таблице.

Тампонажные растворы по изобретению, приготовленные по рекомендуемым соотношениям компонентов, обладают текучестью, близкой к текучести воды. Условная вязкость по прибору ВП-5 до момента загустевания колеблется в пределах 19-30 с при температуре 20°С (для воды 15-16 с.). Это обеспечивает их технологичность и способствует глубокому проникновению тампонажного раствора даже в низкопроницаемые горные породы. При этом отсутствует водоотстой и кристаллизация (образование) камня происходит в полном объеме исходной смеси. Содержание активного оксида кальция (СаО) в "Микродуре" в 1,4-1,5 раза меньше, чем в клинкере используемых портландцементов. Это и блокировка его частиц солями хлористого кальция и сульфата алюминия обеспечивает непроницаемость и долговечность получаемого тампонажного камня, при этом он устойчив в кислотной и щелочной средах.

Использование предлагаемого способа дает следующие преимущества:

- сокращаются по сравнению с прототипом временные и материальные затраты на установку изоляционного моста - флюидоупорного экрана в 2-5 раз и более. Это обусловлено в основном тем, что отпадает необходимость в многократных спускоподъемных операциях для замены резцов фрезерных вырезающих устройств;

- расширяется область применения, так как использование гидроабразивной перфорации и гидроабразивного резака позволяет вскрывать и разрезать на части одновременно до 4-5 обсадных колонн с минимальными затратами (то есть получать сообщение колонного пространства с его заколонным и горной породой);

- до минимума сводится вероятность аварийных прихватов инструмента (напорной колонны с ее забойной компоновкой), так как работы ведутся в стволе, оборудованном обсадными колоннами;

- повышается эффективность изоляции продуктивного пласта за счет создания надежного и долговечного флюидоупорного экрана. Это обусловлено использованием в качестве тампонажного раствора молекулярно-дисперсной системы, обладающей большой проникающей способностью даже в низкопроницаемые горные породы, камень которой устойчив в кислотной и щелочной средах.

Экономический эффект от использования предлагаемого способа в зависимости от конструкции скважины, глубины, мощности интервала работ и количества устанавливаемых изоляционных мостов - флюидоупорных экранов составит от 0,3 до 3,0 млн. рублей и более.

| Таблица | |||||||

| № п/п | Компонентный состав, мас.% | Температура опыта, °С | Примечание | ||||

| Хлористый кальций | Сульфат алюминия | Микродур -261R-X | НТФ (замедлитель) | Вода | |||

| 1 | 18,0 | 0,4 | 9,5 | 0 | 72,1 | 24 | Водоотстой, 25% |

| 2 | 12,98 | 0,34 | 21,8 | 0 | 64,88 | 97 | Камень образуется, но водоотстой 24,6% |

| 3 | 25,45 | 0,33 | 10,61 | 0 | 63,61 | 24 | Водоотстой 54,7% |

| 4 | 25,45 | 0,33 | 10,61 | 0 | 63,61 | 97 | Камень не образуется |

| 5 | 21,25 | 0,4 | 25,63 | 0 | 52,72 | 24 | Водоотстоя нет, начало схватывания 3-4 часа после затворения. |

| Камень недостаточно прочен, менее 3,0 МПа | |||||||

| 6 | 21,25 | 0,4 | 25,63 | 0 | 52,72 | 97 | |

| 7 | 24,75 | 0,99 | 24,75 | 0,18 | 49,33 | 24 | Начало схватывания 19-20 часов, камень в полном объеме, прочность более 7,0 МПа |

| 8 | 24,75 | 0,99 | 24,75 | 0,18 | 49,33 | 97 | |

| 9 | 24,75 | 0,99 | 24,75 | 0,25 | 49,26 | 24 | Раствор не схватился в течение 48 часов |

| 10 | 24,75 | 0,99 | 24,75 | 0,25 | 49,26 | 97 | Раствор не схватился в течение 48 часов |

| 11 | 39,47 | 1,3 | 19,74 | 0,07 | 38,79 | 24 | Срок схватывания 16-18 часов. Прочность камня 8,5 МПа через 3-е суток |

| 12 | 39,47 | 1,3 | 19,74 | 0,07 | 38,79 | 97 |

| 13 | 45,45 | 3,3 | 15,15 | 0 | 35,75 | 24 | Камень формировался в течение 7 суток. На 14 сутки камень увеличился в объеме на 1,5% |

| 14 | 45,45 | 3,3 | 15,15 | 0 | 35,75 | 97 | |

| 15 | 44,12 | 5,88 | 14,71 | 0 | 35,29 | 24 | Раствор не прокачиваемый, камень не образуется по истечении 10 суток. Водоотстой более 50% |

| 16 | 44,12 | 5,88 | 14,71 | 0 | 35,29 | 97 | |

| 17 | 52,4 | 1,03 | 25,06 | 0,15 | 21,36 | 24 | Раствор непрокачиваемый |

| 18 | 44,5 | 0,9 | 34,7 | 0,25 | 19,65 | 24 | Раствор непрокачиваемый |

| 19 | 32,45 | 1,18 | 22,12 | 0 | 44,25 | 24 | Начало схватывания через 3,5 часа, прочность камня через 5 суток 11 МПа. Начало схватывания через 5 суток |

| 20 | 32,45 | 1,18 | 22,12 | 0 | 44,25 | 24 | |

| 21 | 29,9 | 2,1 | 30,0 | 0 | 38,0 | 24 | Начало схватывания через 3-4 часа, водоотстоя нет |

| 22 | 29,9 | 2,1 | 30,0 | 0 | 38,0 | 97 | |

| 23 | 29,9 | 2,1 | 30,0 | 0,1 | 37,9 | 24 | Начало схватывания через 13-14 часов |

| 24 | 29,9 | 2,1 | 30,0 | 0,1 | 37,9 | 97 |

1. Тампонажный раствор для изоляции продуктивного пласта, перекрытого обсадными колоннами, включающий Микродур-261R-X и воду, отличающийся тем, он дополнительно содержит хлористый кальций, сульфат алюминия, нитрилотриметиленфосфоновую кислоту - НТФ при следующем соотношении компонентов, вес.%:

| Микродур-261R-X | 10-30 |

| Хлористый кальций | 20-50 |

| Сульфат алюминия | 0,5-3,0 |

| НТФ | 0,0-0,2 |

| Вода | Остальное |

2. Способ изоляции продуктивного пласта, перекрытого обсадными колоннами, включающий установку изоляционных цементных мостов, отличающийся тем, что один из изоляционных цементных мостов устанавливают в эксплуатационной колонне на 10-30 м ниже интервала работ, затем гидроабразивным перфоратором прорезают в обсадных колоннах - эксплуатационной и промежуточных вертикальные щели по 3-5 щелей на метр, при помощи гидроабразивного резака ниже и выше интервала вертикальных щелей рассекают все обсадные колонны, образуя горизонтальные щели и локальные полости, в образованные вертикальные, горизонтальные щели и локальные полости продавливают тампонажный раствор по п.1, с расположением кровли изоляционного моста на 10-20 м выше интервала работ, затем устанавливают изоляционный цементный мост контрольный, подошву которого располагают на кровле изоляционного моста.