Способ фосфатирования поверхности титанового сплава

Иллюстрации

Показать всеИзобретение относится к химической обработке поверхности титановых сплавов и может быть использовано в авиационной, космической, автомобильной промышленности, в судостроении и других отраслях техники. Способ включает обезжиривание, промывку водой и фосфатирование поверхности титанового сплава составом, содержащим (г/л): РО4 -3 4,0-75,0; Zi+2 3,0-16,0; SO4 -2 2,0-7,0; NO3 -1 41,0-206,0; F-1 1,0-3,5; (С4Н4O6)-2 1,8-9,0; ультрадисперсный политетрафторэтилен 800-1000. Технический результат: повышение адгезионной способности вертикальных поверхностей титановых сплавов под ЛКП, возможность восстановления декоративного покрытия при ремонте изделий в полевых условиях без контакта с другими металлами в конструкции. 2 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к химической обработке поверхности титановых сплавов, в частности для обработки вертикальных поверхностей титановых сплавов для повышения их адгезионной способности к лакокрасочным покрытиям (ЛКП), и может быть использовано в различных отраслях промышленности, в том числе:

авиационной, космической, автомобильной, в судостроении, в строительстве и архитектуре и т.д., где применяются титановые сплавы с возобновляемым декоративным покрытием при ремонте изделий.

Известен способ получения фосфатного покрытия, обладающего высокой адгезионной способностью и высокой коррозионной стойкостью, для чего поверхность металла подвергают катодной электролитической обработке при низкой температуре в растворе, содержащем фосфат ионы и другие анионы, а так же ионы порошкообразного металла. Отношение фосфат ионов ко всем другим анионам составляет 0,6-0,08 (заявка Японии №2-163098).

Благодаря наличию большого количества активных ионов происходит значительное травление металла, что повышает адгезию образующегося фосфатного покрытия. Однако полученное фосфатное покрытие и электролитический способ его нанесения не могут быть использованы для подготовки поверхности титановых сплавов под ЛКП, т.к. не обладают адгезионной способностью ни к ЛКП, ни к титановым сплавам.

Известен способ нанесения покрытия на изделия из титана или титановых сплавов, который предусматривает использование водного раствора, содержащего фторид ионы и ионы одного или нескольких металлов из группы, содержащей магний, кальций, марганец, железо, кобальт, никель, цинк и молибден, причем рН раствора превышает 1,5. Способ отличается тем, что состав покрытия на поверхности изделия содержит 5-40 г/л фторидов, нитратов, сульфатов, не менее одного металла из группы органических хелатообразователей, в количестве 0,1-2 г/л, растворимый в воде органический полимер в количестве 0,1-10 г/л и ПАВ в количестве 0,01-3 г/л (заявка Германии №3816557).

Недостатком этого покрытия является то, что оно не обладает адгезионной способностью к ЛКП.

Известен так же способ защиты участков поверхности детали перед нанесением на деталь покрытия, включающий нанесение на участки поверхности детали защитного состава, после нанесения которого осуществляют сушку детали, а в качестве защитного состава используют пасту, содержащую смесь порошков, состоящую из активного и инертного компонентов и связующего вещества, при этом в качестве активного компонента используют металл из группы, содержащей никель, железо, кобальт или сплавы на их основе, в количестве 5-80% от общей массы смеси порошков, а в качестве инертного компонента - окись алюминия или окись алюминия и окись магния в количестве 95-20% от общей массы смеси порошков (патент РФ №2232205).

Недостатком этого покрытия является то, что оно не обладает адгезионной способностью к титановым сплавам и к ЛКП.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому результату является способ фосфатирования поверхности титанового сплава под ЛКП, который включает обезжиривание, промывку водой и фосфатирование поверхности титановых сплавов путем обработки поверхности раствором следующего состава, г/л:

| PO4-3 | 4.0÷75.0 |

| Zn+2 | 3.0÷16.0 |

| SO4-2 | 2.0÷7.0 |

| NO3-1 | 41.0÷206.0 |

| F-1 | 1.0÷3.5 |

| (C4H4O6)-2 | 1,8÷9.0 |

Перед фосфатированием поверхность сплава обрабатывают окислительным раствором или окисью магния, а после фосфатирования проводят повторно промывку и сушку. Процесс фосфатирования ведут при температуре 18-30°С (патент РФ №2255139).

Недостатком известного способа является то, что его нельзя использовать при обработке вертикальных поверхностей, т.к. раствор стекает и невозможно получить равномерную фосфатную пленку по всей поверхности деталей из титановых сплавов. Кроме того, раствор затекает на контактирующие с ними детали из других сплавов, что затрудняет использование этого способа при ремонте авиационной техники, особенно в полевых условиях.

Технической задачей предлагаемого изобретения является создание способа фосфатирования вертикальных поверхностей ремонтируемых изделий из титановых сплавов без их разборки, позволяющего сохранить активный контакт фосфатирующего состава с поверхностью титана в течение времени, необходимого для образования на ней фосфатной пленки, повышающей адгезионную способность титана к ЛКП. При этом фосфатирующий состав не растекается на другие детали из алюминиевых, магниевых сплавов и сталей, контактирующих с титановыми сплавами.

Для решения поставленной задачи предложен способ фосфатирования поверхности титанового сплава, включающий обезжиривание, промывку водой и фосфатирование поверхности титановых сплавов путем обработки составом, содержащим ионы фосфата, ионы цинка, ионы сульфата, ионы нитрата, ионы фтора, ионы тартрата, повторную промывку и сушку, отличающийся тем, что в состав для фосфатирования дополнительно вводят ультрадисперсный политетрафторэтилен (ПТФЭ) при следующем соотношении компонентов, г/л:

| PO4-3 | 4.0÷75.0 |

| Zn+2 | 3.0÷16.0 |

| SO4-2 | 2.0÷7.0 |

| NO3-1 | 41.0÷206.0 |

| F-1 | 1.0÷3.5 |

| (C4H4O6)-2 | 1,8÷9.0 |

| ультрадисперсный политетрафторэтилен | 800÷1000, |

дисперсностью - 0.2÷1 мкм.

В случае нанесения ЛКП в труднодоступных местах вертикальных поверхностей в состав дополнительно вводят хромоксан в количестве от 0.1÷10 г/л, отличающийся высокой поверхностной активностью и химической стойкостью. При этом образуется устойчивый гель, обладающий длительное время фосфатирующим свойством, и снижается количество требуемого ПТФЭ.

Введение в фосфатирующий состав ПТФЭ обеспечивает получение высокой адгезионной способности вертикальных поверхностей титановых сплавов к ЛКП при ремонте изделий без демонтажа титановых деталей. ПТФЭ не вступает в химическую реакцию с компонентами фосфатирующего состава, обеспечивает его стабильную активность по отношению к поверхности титановых сплавов, и, кроме того, имея высокую степень дисперсности (т.е. отношение поверхности к фосфатирующему составу), ПТФЭ позволяет иметь контакт фосфатирующего состава с поверхностью титана в течение длительного времени.

Пример осуществления.

Были проведены сравнительные испытания по влиянию подготовки поверхности сплава ВТ20 под ЛКП путем обработки поверхности фосфатирующим раствором (прототип) и предлагаемым фосфатирующим составом (пастой). Поверхность образцов сплава ВТ20, размером 60×120×1.2 мм, зачищали шкуркой Setch Brite до чистоты поверхности Ra=1.25÷0.32, затем обезжиривали влажной окисью магния с последующей промывкой и сушкой горячим воздухом. После этого часть образцов обрабатывали фосфатирующим раствором - прототипа, а часть - фосфатирующим предлагаемым составом - пастой (толщиной 1 мм). Затем образцы повторно промывали, сушили горячим воздухом, после чего определяли адгезионную способность поверхности титанового сплава путем замера угла смачивания на приборе "Пикус". Далее на поверхность образца наносили ЛКП (окраска: эпоксидный грунт ВГ28, сушка 24 часа, затем, эмаль С21/100 и VR - 2 слоя, сушка каждого слоя 1 час, затем выдержка до испытаний 7-10 суток), после чего определяли адгезию.

Испытание на адгезию проводили согласно ГОСТа 15140-78 методом решетчатых надрезов до и после испытания образцов в дистиллированной воде, в течение 14 суток. При определении адгезии данным методом на испытуемом участке поверхности образца скальпелем делали параллельные надрезы до металла, длиной не менее 20 мм на расстоянии 1, 2 или 3 мм друг от друга, аналогичным способом делали надрезы в перпендикулярном направлении. В результате на покрытии образовывалась решетка из квадратов одинакового размера. После нанесения надрезов, для удаления отслоившихся кусков покрытия на поверхность наклеивали липкую ленту и с ее помощью удаляли покрытие, если оно отслаивалось от поверхности металла.

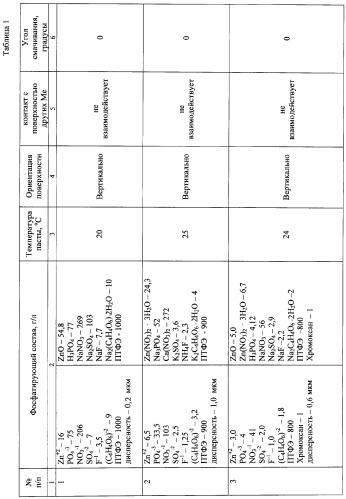

В таблице 1 показаны фосфатирующие составы и режимы обработки поверхности титанового сплава, где пример 1-4 предлагаемый способ, пример 5 - способ-прототип.

Известно, что одной из характеристик, определяющих адгезионную способность титановых сплавов к другим металлам, является угол смачивания поверхности, При этом, чем меньше угол смачивания, тем выше адгезионные способности материала.

Из таблицы 1 следует, что после обработки поверхности сплава ВТ 20 предлагаемым способом на вертикальной поверхности в примерах 1-4 угол смачивания меньше угла смачивания по примеру 5, что характеризует хорошую адгезионную способность вертикальных поверхностей титанового сплава к ЛКП, обеспечивающуюся предлагаемым способом.

Эти результаты хорошо коррелируются с ускоренными испытаниями образцов с ЛКП в дистиллированной воде. Наибольшее число суток выдержали образцы без отслоения ЛКП от вертикальной поверхности титанового сплава по примерам 1-4 (14 суток), в то время как на образце по примеру 5 ЛКП отслоилось на третьи сутки.

Кроме того, фосфатирующий состав по предлагаемому способу не растекается по обрабатываемой поверхности и не вступает в контакт с другими металлами в конструкции.

Таким образом, предлагаемый способ позволяет повысить адгезионную способность вертикальных поверхностей титановых сплавов к ЛКП, что делает возможным расширить область их применения там, где используют титановые сплавы с восстанавливаемой декоративной окраской даже на вертикальных поверхностях.

1. Способ фосфатирования поверхности титанового сплава, включающий обезжиривание, промывку водой и фосфатирование поверхности титанового сплава путем обработки составом, содержащим ионы цинка, ионы нитрата, ионы фосфата, ионы сульфата, ионы фтора, ионы тартрата, повторную промывку и сушку, отличающийся тем, что в состав дополнительно вводят ультрадисперсный политетрафторэтилен при следующем соотношении компонентов, г/л:

| РО4-3 | 4,0-75,0 |

| Zi+2 | 3,0-16,0 |

| SO4-2 | 2,0-7,0 |

| NO3-1 | 41,0-206,0 |

| F-1 | 1,0-3,5 |

| (С4Н4O6)-2 | 1,8-9,0 |

| Ультрадисперсный политетрафторэтилен | 800-1000 |

2. Способ по п.1, отличающийся тем, что ультрадисперсный политетрафторэтилен имеет дисперсность 0,2-1,0 мкм.

3. Способ по п.1, отличающийся тем, что в состав для фосфатирования дополнительно вводят хромоксан в количестве 1,0-10,0 г/л.