Механическое присоединение проводника электрического тока к инертным анодам

Иллюстрации

Показать всеИзобретение относится к инертному электроду, предназначенному для использования в процессах получения металлов электролизом. Электрод имеет внутреннюю полость с открытой верхней частью, глухим дном и внутренними боковыми стенками. Внутренние боковые стенки в верхней части имеют по меньшей мере одну внутреннюю канавку. Во внутренней полости электрода расположен металлический штыревой проводник, образующий кольцевой зазор с внутренними стенками электрода, который заполнен уплотняющим материалом. Технический эффект - снятие нагрузки на материал электрода, обеспечение прочного механического присоединения металлического проводника к материалу электрода. 2 н. и 12 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к пустотелому инертному аноду, имеющему в своей верхней части внутренние канавки для способствования механическому присоединению к внутреннему токонесущему коллектору и предназначенному для использования в процессах получения металлов электролизом.

Уровень техники

Большое число металлов, включая алюминий, свинец, магний, цинк, цирконий, титан, а также кремний, могут быть получены посредством процессов электролиза. В каждом из таких электролитических процессов предпочтительным образом используют электрод, имеющий внутреннюю полость.

Одним из примеров процесса электролиза для получения металла является хорошо известный способ Холла-Эру по производству алюминия, при котором глинозем, растворенный в расплавленной фторидной ванне, подвергают электролизу при температурах примерно 960°С-1000°С. В обычной сегодняшней практике этот способ основывается на использовании углерода в качестве анода для восстановления глинозема до расплавленного алюминия. Несмотря на общепринятое использование углерода в качестве электродного материала при практической реализации данного способа, его использование имеет ряд серьезных недостатков, и поэтому предпринимаются попытки заменить его инертными анодными электродами, изготовленными, например, из керамического или металлокерамического, «керметного» материала.

Керамические и керметные электроды являются инертными, нерасходуемыми и неизменными по своим размерам в условиях работы электролизера. Замена углеродных анодов инертными анодами позволяет использовать высокопроизводительную конструкцию электролизера и тем самым снизить затраты. При этом достигаются значительные экологические преимущества, поскольку инертные электроды по существу не приводят к выделениям ни СО2, ни фторуглеродов, ни углеводородов. Некоторые примеры составов инертных анодов содержатся в описаниях патентов Соединенных Штатов Америки №№ 4374761, 5279715, а также 6126799, 6217739, 6372119, 6416649, 6423204 и 6423195, причем все они принадлежат Alcoa Inc.

Хотя керамические и керметные электроды способны обеспечить получение алюминия с приемлемо низким содержанием примесей, они все же являются относительно дорогостоящими. Поэтому для уменьшения стоимости в большинстве случаев они имеют внутреннюю полость, в которую посредством спекания/вплавления по месту помещают токонесущий стержень. Эти инертные аноды отливают, штампуют или, что предпочтительно, изостатически прессуют, обычно при давлении примерно 30000 фунтов на квадратный дюйм, вокруг гладкой круглой оправки (сердечника), в результате чего, после снятия давления и удаления оправки, получают неспеченный пустотелый сырой анод. Этот анод должен быть затем обожжен для его спекания.

При разработке неметаллических нерасходуемых электродов для производства алюминия и других металлов необходимо предусмотреть средство присоединения проводника, обычно металлического, к неметаллическому электроду. Это вызывает определенные технические трудности вследствие неизбежного несоответствия механических свойств между этими двумя материалами, таких как коэффициент теплового расширения, прочность и пластичность. Предлагались различные решения, включая напряженную посадку (с натягом), стопорную коническую посадку, конструкции с закручиванием и запором, встроенные болты и диффузионную сварку. Все эти решения имеют один или большее количество серьезных недостатков, таких как очень высокая трудоемкость ввиду потребности в точной размерной обработке, полагание на точные подгонку и посадку, которые вызывают значительное механическое напряжение в хрупком электродном материале, или необходимость в длительной обработке или в дополнительных нагревах печи.

Один из примеров инертного анода, пригодного для использования при производстве алюминия, показан на Фиг.3 публикации заявки на патент Соединенных Штатов Америки 2001/0037946 А1 (D'Astolfo Jr. et al.). Эти аноды работают в очень горячей и коррозионной среде и перед помещением в расплавленную криолитную ванну должны быть разогреты.

В одном из способов изготовления инертных анодов были использованы твердая цилиндрическая оправка и соответствующая гибкая пресс-форма (матрица) для уплотнения керамического/керметного материала до пустотелого формованного анода посредством изостатического прессования. После прессования оправку из формованного анода удаляли, а сам формованный анод удаляли из пресс-формы.

Необожженную сырую деталь в виде формованного анода затем помещали вверх дном (полостью вниз) на обжиговый поддон для спекания. После спекания в печи сборка анода была завершена.

Требуется так улучшить конструкцию инертного анода, чтобы избежать необходимости в точной подгонке и посадке металлического проводника/инертного анода и снятии напряжений в инертном материале анодного электрода. Создание таких инертных анодов и есть основная цель настоящего изобретения.

Сущность изобретения

Вышеупомянутые требования удовлетворяются и цель достигается за счет создания инертного электрода, имеющего внутреннюю полость с открытой верхней частью, глухим дном и боковыми стенками, причем эти внутренние боковые стенки в верхней части имеют по меньшей мере одну внутреннюю канавку. Изобретение заключается также в электродной сборке, содержащей: (1) инертный электрод, имеющий внутреннюю полость с открытой верхней частью, глухим дном и боковыми стенками, причем эти внутренние боковые стенки в верхней части имеют по меньшей мере одну внутреннюю канавку; (2) металлический штыревой проводник, имеющий нижнюю часть и боковые поверхности и расположенный во внутренней полости электрода, но не контактирующий с внутренними стенками электрода, образуя кольцевой зазор; и (3) уплотняющий материал, окружающий металлический штыревой проводник в верхней части электрода, причем этот уплотняющий материал заполняет по существу весь верхний кольцевой объем между упомянутой по меньшей мере одной внутренней канавкой и верхней частью проводника, и при этом по меньшей мере часть нижнего кольцевого зазора между нижней частью электрода и нижней частью проводника заполняет проводящий материал-наполнитель. Предпочтительно, между проводником и уплотняющим материалом размещен согласующий тепловое расширение материал для защиты уплотняющего материала от различий в тепловом расширении. Материал инертного анода может содержать керамику, кермет или металлсодержащий материал, такие как, например, описанные в вышеупомянутых патентах Alcoa.

Настоящее изобретение обеспечивает механическое присоединение, которое является полностью внутренним по отношению к электроду. Вокруг штыря-проводника под уплотняющим материалом может быть предусмотрена опорная платформа, которая служит в качестве основного средства опоры. Внутри электрода, в верхней его части, круглая(ые) или другого вида канавка(и) обеспечивает(ют) стопорный механизм. Уплотняющий материал может быть литейным керамическим или огнеупорным материалом для фиксации электрода в заданном положении относительно проводника. Кроме того, между огнеупором и проводником или опорным кольцом могут быть введены изолирующие материалы. Преимущества настоящего изобретения включают в себя следующее: не требуется точная размерная обработка, не требуются точные допуски, имеет место малое или вовсе отсутствует механическое напряжение в материале электрода, не требуются дополнительные нагревы печи или длительные стадии обработки, а используемые материалы являются недорогими.

Краткое описание чертежей

Полное понимание изобретения может быть достигнуто из вышеприведенного и нижеследующего описания при его изучении вместе с сопровождающими чертежами, на которых:

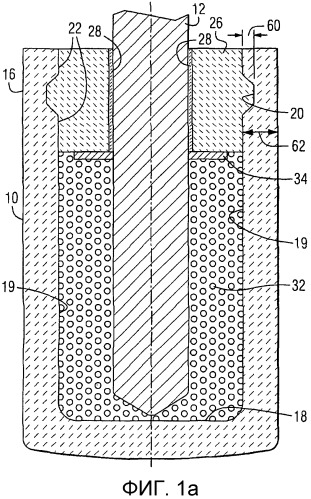

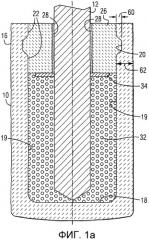

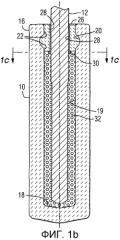

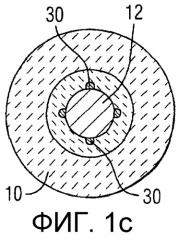

Фиг.1, которая лучше всего описывает изобретение, представляет собой общий вид в разрезе, причем Фиг.1а изображает инертный анод большого диаметра и электродную сборку с одной внутренней анодной канавкой и опорной платформой, Фиг.1b - инертный анод малого диаметра с одной внутренней анодной канавкой и более простой опорной платформой, содержащей несколько выступов на металлическом проводнике, а Фиг.1c - вид в поперечном сечении инертного анода по Фиг.1b, на котором лучше видны выступы на проводнике;

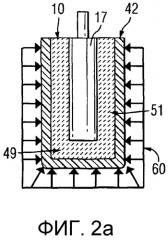

Фиг.2, показывающая стадии 2a-2f, представляет собой схематическое изображение одного варианта реализации способа формования сырых инертных анодов с внутренними анодными канавками.

Подробное описание предпочтительных вариантов реализации

Обращаясь теперь к Фиг.1, на Фиг.1а и Фиг.1b показаны два варианта выполнения пустотелых заполненных инертных анодных электродов и соответствующих их сборок. Инертный анодный электрод 10 на обоих фигурах изготовлен из спеченного спрессованного порошка инертного анодного материала. Этот порошок представляет собой по меньшей мере один материал из инертной керамики, кермета или металлсодержащего материала. Круглый сплошной металлический проводник 12 показан расположенным внутри пустотелого формованного электрода 10. Термин «инертный анод» используется здесь для обозначения по существу нерасходуемого, неуглеродного анода, обладающего достаточным сопротивлением коррозии и сохраняющего свои размеры в течение процесса производства металла.

Пустотелый инертный формованный анод 10 имеет верхнюю часть 16, нижнюю внутреннюю стенку 18 (дно) и боковые внутренние стенки 19. Инертный формованный анодный электрод 10 показан после первоначального его формования и спекания при температуре от примерно 1300°С до 1600°С с получением пустотелой спеченной конструкции, в которую может быть вставлен и присоединен с помощью различных средств стержень-проводник 12. Присоединение в настоящем изобретении осуществляется посредством по меньшей мере одной внутренней канавки/выемки 20 на внутренней боковой стенке верхней части 16 формованного анода. На Фиг.1а и 1b показана одна внутренняя канавка 20, расположенная между двумя плоскими внутренними стенками 22 электрода. Имеется кольцевой зазор между внутренними стенками электрода и внешним проводником, как это показано на Фиг.1а и 1b. Уплотняющий материал 26 окружает проводник 12 в верхней части 16 электрода, заполняя по существу весь верхний кольцевой объем между канавками 20 и верхней частью проводника. Между уплотняющим материалом 26 и проводником 12 может быть расположен компенсационный (температурный) шов 28, выполненный, например, из керамического войлока и т.п. или какого-либо другого тонкого материала, как это показано на Фиг.1а и 1b. Уплотняющим материалом 26 может быть огнеупорная керамика, такая как алюмосиликаты, алюминаты кальция, или другие материалы.

Как показано на Фиг.1а, в кольцевом зазоре в нижней части могут быть использованы проводящий наполнитель 32, а также показанное на Фиг.1а опорное кольцо 34 из Inconel или другого материала - вблизи верхней части кольцевого зазора. Компенсационный (температурный) шов 28 в верхней части электрода представляет собой согласующий расширение эластичный материал и выбирается для защиты уплотняющего материала 26 при нагревании и эксплуатации электрода, например при температуре примерно 960°С, в алюминиевом электролизере. Проводящий наполнитель 32 на Фиг.1b заполняет большую часть кольцевого зазора, упрощая конструкцию. На Фиг.1b и 1c показаны выступы 30 на верхней части поверхности проводника 12 ниже канавок 20. Эти выступы могут быть, например, просто наращены сваркой на поверхности проводника, причем обычно имеется примерно от 3 до 6 таких сварных нароста.

На Фиг.2a-2f, причем эти номера соответствуют как фигурам, так и стадиям, схематически показан один из многих возможных способов изготовления инертного формованного анодного электрода 10. Как показано на Фиг.2a, оправку 17 с гладкой поверхностью помещают внутрь гибкой пресс-формы (матрицы) 42, изготовленной, например, из высокопрочного полиуретана, поверх керамического/керметного порошка 49. Дополнительный порошок 51 помещают вокруг оправки в кольцевое пространство между оправкой и пресс-формой. Затем снаружи гибкой пресс-формы прикладывают давление 60, например, путем изостатического прессования при давлении от примерно 20000 фунтов на квадратный дюйм до 40000 фунтов на квадратный дюйм (от 137800 кПа до 206700 кПа) для формования монолитной спрессованной керамической/керметной детали. По завершении цикла прессования и снятия давления, как показано на Фиг.2b, специальное захватывающее приспособление 62 захватывает верхнюю часть оправки и извлекает ее вертикально из канала в спрессованной детали 10. На Фиг.2с показано одно из средств извлечения анода; например внутрь канала в детали вводят другое захватывающее сердцевину приспособление 62' и расширяют его в радиальном направлении до зацепления с поверхностью канала в детали. Затем приспособление и захваченную деталь поднимают вертикально вверх, тем самым извлекая спрессованную керамическую/керметную деталь из пресс-формы 42. После извлечения из пресс-формы деталь высвобождают из захватывающего в канале приспособления и переносят, как показано на Фиг.2d, на стадию 2d, где керамическую/керметную деталь зажимают снаружи другим захватывающим приспособлением 65 и с помощью вращающейся фрезы 70 (вращение обозначено соответствующей стрелкой) выполняют одно или большее число квадратных/круглых или другого вида канавок 20 в верхней части канала детали. На Фиг.2е показано, как после завершения выполнения канавки 20 и высвобождения детали из приспособления 65 спрессованную/обработанную керамическую/керметную деталь повторно захватывают другим приспособлением 66 вокруг ее внешнего диаметра. Затем деталь переворачивают открытой стороной вниз и помещают на поддон для спекания, причем все это показано на Фиг.2f.

Канавка(и), показанная(ые) на Фиг.1a, 1b и 2d-2f, может быть единственной, или их может быть много, причем они не обязательно должны быть выполнены с каждой стороны, или же это могут быть непрерывные канавки, и при этом канавка(и) может или могут иметь глубину 60, которая показана на Фиг.1а, от примерно 10% до 50% толщины 62 стенки анода, предпочтительно - от примерно 10% до 40%. Ниже 10% весовое давление и несущие поверхности канавок становятся слишком малыми, что приводит к концентрации слишком большого усилия на малой области анодного материала. Выше 50% канавка снижает прочность анода с риском нарушения его целостности. Канавка может иметь круглое дно, плоское дно или любую другую желаемую геометрию. Дно и края канавки действуют в качестве несущей нагрузку поверхности и, в комбинации с огнеупорным материалом 26 внутри канавки, помогают поддерживать инертный анод.

Следует понимать, что настоящее изобретение может быть реализовано и в других формах без отклонения от его сути или его существенных признаков, и, следовательно, в качестве указания на объем изобретения необходимо сделать ссылку как на прилагаемую формулу изобретения, так и на приведенное выше описание.

1. Инертный электрод, имеющий внутреннюю полость с открытой верхней частью, глухим дном и боковыми стенками, причем эти внутренние боковые стенки в верхней части имеют по меньшей мере одну внутреннюю канавку.

2. Инертный электрод по п.1, в котором электрод представляет собой керамический материал.

3. Инертный электрод по п.1, в котором электрод представляет собой спеченный электрод.

4. Инертный электрод по п.1, в котором электрод содержит одну внутреннюю канавку, и эта канавка расположена между двумя плоскими внутренними стенками электрода.

5. Инертный электрод по п.1, в котором электрод содержит множество внутренних канавок.

6. Инертный электрод по п.1, в котором упомянутая по меньшей мере одна канавка имеет глубину от примерно 10 до 50% толщины стенки анода.

7. Инертный электрод по п.1, в котором упомянутая по меньшей мере одна канавка имеет глубину от примерно 10 до 40% толщины стенки анода.

8. Электродная сборка, содержащая

(1) инертный электрод, имеющий внутреннюю полость с открытой верхней частью, глухим дном и боковыми стенками, причем эти внутренние боковые стенки в верхней части имеют по меньшей мере одну внутреннюю канавку;

(2) металлический штыревой проводник, имеющий нижнюю часть и боковые поверхности и расположенный во внутренней полости электрода, но не контактирующий с внутренними стенками электрода, образуя кольцевой зазор; и

(3) уплотняющий материал, окружающий металлический штыревой проводник в верхней части электрода, причем этот уплотняющий материал заполняет, по существу, весь верхний кольцевой объем между упомянутой по меньшей мере одной внутренней канавкой и верхней частью проводника, и при этом по меньшей мере часть нижнего кольцевого зазора между нижней частью электрода и нижней частью проводника заполняет проводящий материал-наполнитель.

9. Электродная сборка по п.8, в которой упомянутая по меньшей мере одна канавка имеет глубину от примерно 10 до 50% толщины стенки анода.

10. Электродная сборка по п.8, в которой упомянутая по меньшей мере одна канавка имеет глубину от примерно 10 до 40% толщины стенки анода.

11. Электродная сборка по п.8, в которой электрод представляет собой керамический материал.

12. Электродная сборка по п.8, в которой электрод представляет собой спеченный электрод.

13. Электродная сборка по п.8, в которой электрод содержит одну внутреннюю канавку, и эта канавка расположена между двумя плоскими внутренними стенками электрода.

14. Электродная сборка по п.8, в которой электрод содержит множество внутренних канавок.