Ниобиевый порошок, спеченный ниобиевый материал и конденсатор, выполненный с использованием спеченного материала

Иллюстрации

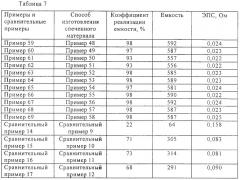

Показать всеИзобретение относится к порошковой металлургии, в частности к получению порошка ниобия. Может использоваться для изготовления конденсаторов и электронных устройств. Ниобиевый порошок для изготовления конденсатора содержит по меньшей мере один элемент, выбранный из группы, состоящей из азота, углерода, бора и серы, и обладает насыпной плотностью 0,5-2,5 г/мл. Порошок получен путем активационной обработки исходного ниобиевого порошка или ниобиевого материала. Из указанного порошка прессованием и спеканием получен спеченный материал для конденсаторов. Спеченный материал имеет множество максимумов в распределении диаметра пор. Техническим результатом является большая емкость на единицу массы, низкий ток утечки и высокая влагостойкость. 15 н. и 48 з.п. ф-лы, 2 ил., 7 табл.

Реферат

Ссылки на родственные заявки

Настоящая заявка базируется на положении раздела 35 Кодекса законов США, часть 111 (а), испрашивается приоритет по дате подачи заявки, имеющей регистрационный номер 60/291925 и поданной в Патентное ведомство США 21 мая 2001 года, и по дате подачи заявки, имеющей регистрационный номер 60/331200, поданной в Патентное ведомство США 9 ноября 2001 г., согласно положениям раздела 35 Кодекса законов США, часть 111 (b), в соответствии в разделом 35 Кодекса законов США, часть 119 (е) (1).

Область техники

Настоящее изобретение относится к ниобиевому порошку и полученному из него спеченному материалу, которые целенаправлено могут быть использованы для изготовления конденсатора, обладающего большой емкостью на единицу массы, хорошими характеристиками тока утечки и замечательной влагостойкостью, изобретение также относится к конденсатору, изготовленному с использованием ниобиевого порошка и спеченного материала, а также к способам получения ниобиевого порошка, спеченного материала и конденсатора.

Предшествующий уровень техники

Необходимо, чтобы конденсаторы, предназначенные для использования в электронных устройствах, таких как портативный телефон и персональный компьютер, обладали небольшим размером и значительной емкостью. Среди таких конденсаторов предпочтительным является танталовый конденсатор, вследствие значительной емкости при небольшом размере и хороших рабочих характеристиках.

Кроме того, современные электронные устройства должны работать при низком напряжении и высокой частоте с низким уровнем шумов, также требуется, чтобы конденсатор с твердым электролитом обладал низким эквивалентным последовательным сопротивлением (ЭПС).

В таком конденсаторе на основе тантала, как правило, для анодной части используют спеченный материал, полученный из порошка тантала. Этот порошок сначала формуют и затем спекают, при этом из порошка формируется агломерат и образуется электрод, называемый спеченным материалом. Внутренняя часть этого спеченного материала принимает сложную трехмерную форму вследствие того, что частицы порошка механически и электрически связаны друг с другом. На поверхности этого спеченного материала, включая поверхность внутренних пор, формируют диэлектрический пленочный слой, и этот материал, в качестве противоэлектрода, пропитывают, и таким образом изготавливают конденсатор. Поскольку диэлектрический пленочный слой равномерно прилегает и к внешней, и к внутренней поверхности спеченного материала, емкость изготовленного конденсатора в значительной степени зависит на микроскопическом уровне от состояния контакта материала противоэлектрода с диэлектрическим пленочным слоем.

Для того чтобы повысить емкость танталового конденсатора, необходимо увеличить массу спеченного материала или использовать спеченный материал с увеличенной площадью поверхности в результате измельчения порошка тантала.

Способ увеличения массы спеченного материала обязательно приводит к увеличению размера конденсатора и не может удовлетворять требованию снижения размеров. С другой стороны, при осуществлении способа измельчения порошка тантала с целью увеличения удельной площади поверхности диаметр пор в спеченном материале на основе тантала снижается, или на стадии спекания увеличивается количество закрытых пор, в результате чего пропитка катодным агентом на последующих стадиях становится затруднительной.

Например, предполагая, что в случае использования в качестве материала противоэлектрода водного раствора фосфорной кислоты достигается состояние полного контакта раствора с диэлектрическим пленочным слоем, и коэффициент реализации емкости (также называемый коэффициентом пропитки катодным агентом) при этом составляет 100%, в случае использования материала противоэлектрода, обладающего высокой вязкостью, в особенности твердого электродного материала, коэффициент реализации емкости, равный 100%, вряд ли будет достигнут. В частности, если средний размер частиц порошка тантала невелик или спеченный материал, изготовленный из порошка тантала, имеет значительный размер, трудности возрастают, и в экстремальной ситуации коэффициент реализации емкости не достигает даже 50%. При таком низком коэффициенте реализации емкости изготовленный конденсатор не может обладать достаточно высокой влагостойкостью.

В том случае, если порошок тантала, используемый для изготовления спеченного танталового материала, имеет небольшой диаметр пор, это по существу приводит к небольшому диаметру пор в спеченном танталовом материале и низкому коэффициенту реализации емкости. Следовательно, возникает проблема, связанная с тем, что ЭПС не может быть снижено.

В качестве одного из средств для решения этих проблем может быть рассмотрен конденсатор, в котором в качестве электрода используется спеченный материал, причем спеченный материал производят с использованием материала электрода, обеспечивающего получение диэлектрического материала, обладающего большей диэлектрической проницаемостью, чем диэлектрическая проницаемость у тантала, что позволяет достичь высокого коэффициента реализации емкости.

В качестве такого материала электрода, который может быть произведен промышленно, известен ниобий, обладающий большей диэлектрической проницаемостью, чем тантал, причем имеются его большие запасы.

В заявке JP-A-55-157226 (обозначение "JP-A" означает не прошедшую экспертизу опубликованную патентную заявку Японии) раскрыт способ получения спеченного элемента для конденсаторов, согласно которому агломерированный металлический порошок клапанного действия, с размером частиц 2,0 мкм и менее, формуют и затем спекают, формованный и спеченный материал измельчают на мелкие кусочки, добавляют к ним часть свинца и опять спекают. Однако подробности способа получения и свойства ниобиевого конденсатора в этой опубликованной заявке не описаны.

В патенте US 4084965 раскрыт конденсатор, в котором используется спеченный материал, полученный из ниобиевого порошка, имеющего средний размер частиц 5,1 мкм, полученный посредством гидрирования и измельчения в порошок слитка ниобия. Однако описанный конденсатор обладает значительным по величине током утечки (здесь и далее обозначается для краткости как "ТУ") и представляет небольшой практический интерес.

В заявке JP-A-10-242004 (WO 98/38660) раскрыт способ частичного азотирования ниобиевого порошка и улучшения при этом характеристики ТУ.

Насыпная плотность ниобиевого порошка для изготовления конденсаторов является важным фактором для операции формования ниобиевого порошка. Насыпная плотность обычно используемого ниобиевого порошка составляет 2,5 г/мл или более, а именно, в частности, приблизительно 4 г/мл, и это не подходит для формования.

Это означает, что когда такой ниобиевый порошок формуют и спекают для получения спеченного материала, ниобиевый порошок плохо перетекает из бункерного загрузочного устройства в металлическую пресс-форму, поэтому появляются трудности, связанные с взвешиванием постоянного количество порошка и перемещением его в металлическую пресс-форму. В результате этого возникают такие проблемы как недостаточная стабильность формы отпрессованного изделия, недостаточная прочность отпрессованного изделия и спеченного материала, и полученный конденсатор часто имеет неудовлетворительные характеристики ТУ. В том случае, если используется специальная аппаратура для работы с порошком, обладающим плохой текучестью, то стоимость формования значительно увеличивается, что нецелесообразно.

Таким образом, использование общеизвестного ниобиевого порошка для изготовления конденсаторов связано с проблемой, заключающейся в том, что порошок не вполне пригоден для непрерывного формования, и производительность изготовления конденсаторов невелика.

Сущность изобретения

В основу настоящего изобретения была положена задача создать конденсатор, имеющий большую емкость на единицу массы и характеризующийся низким током утечки и высокой влагостойкостью; изобретение также относится к спеченному материалу, пригодному для использования в качестве материала электрода такого конденсатора и способному обеспечить высокий коэффициент реализации емкости; кроме того, изобретение относится к ниобиевому порошку, являющемуся предпочтительным в качестве исходного вещества для такого спеченного материала и обладающему хорошей текучестью при осуществлении операций формования, облегчающему непрерывное формование и способствующему стабильному производству конденсаторов; изобретение также относится к способу изготовления конденсатора, спеченного материала и ниобиевого порошка.

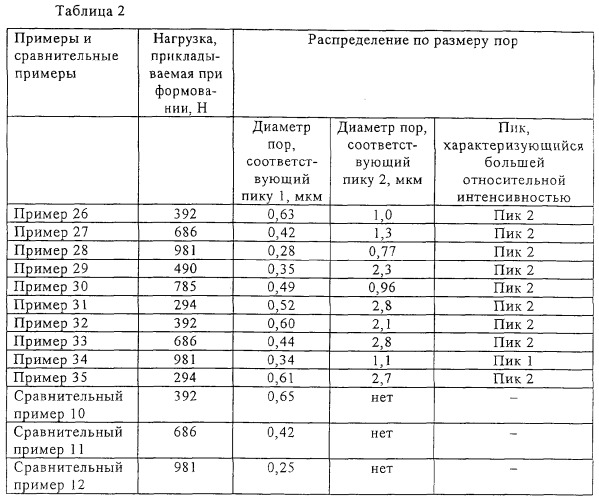

В результате обширных исследований, направленных на решение вышеуказанных проблем, авторы настоящего изобретения обнаружили, что в том случае, когда для изготовления электрода конденсатора используют спеченный ниобиевый материал, обладающий особым распределением размеров пор, предпочтительно имеющий множество максимумов диаметра пор в распределении размеров пор, может быть достигнут высокий коэффициент реализации емкости, и может быть получен конденсатор, характеризующийся низким током утечки и высокой влагостойкостью. Авторы настоящего изобретения обнаружили, что в качестве материала для вышеуказанного спеченного материала предпочтительно использовать ниобиевый порошок, обладающий насыпной плотностью от 0,5 до 2,5 г/мл, более предпочтительно имеющий средний размер частиц от 10 до 1000 мкм, обладающий хорошей текучестью, что делает возможным непрерывное формование. Такой порошок является предпочтительным для изготовления описанного выше спеченного материала, и в том случае, когда используют такой порошок, возможно целенаправленно изготавливать конденсатор, характеризующийся невысоким током утечки и высокой влагостойкостью. Авторы настоящего изобретения обнаружили, что более предпочтительно, как для достижения высокого коэффициента реализации емкости, так и низкого значения ЭПС, изготовление конденсатора, в котором электроды выполнены с использованием спеченного ниобиевого материала, полученного при использовании ниобиевого порошка, обладающего широким распределением размеров пор и имеющего множество максимумов в распределении размеров пор, причем все диаметры пор составляют 0,5 мкм или более. Настоящее изобретение основано на этих полученных данных.

Более конкретно, настоящее изобретение относится к указанным ниже ниобиевому порошку, спеченному ниобиевому материалу, конденсатору, изготовленному с его использованием, и способам изготовления конденсатора, спеченного материала и ниобиевого порошка.

(1) Ниобиевый порошок для изготовления конденсатора, обладающий насыпной плотностью от 0,5 до 2,5 г/мл.

(2) Ниобиевый порошок, как описано выше в пункте 1, в котором средний размер частиц составляет от 10 до 1000 мкм.

(3) Ниобиевый порошок, как описано выше в пунктах 1 и 2, в котором угол естественного откоса составляет от 10° до 60°.

(4) Ниобиевый порошок, как описано выше в любом из пунктов от 1 до 3, в котором удельная поверхность, определяемая по изотермам адсорбции методом Браунауэра-Эмета-Теллера (БЭТ-поверхность), составляет от 0,5 до 40 м2/г.

(5) Ниобиевый порошок, как описано выше в любом из пунктов от 1 до 4, в котором в распределении размеров пор имеется максимум диаметра пор в интервале от 0,01 мкм до 500 мкм.

(6) Ниобиевый порошок, как описано выше в пункте 5, согласно которому в распределении размеров пор имеется множество максимумов диаметра пор.

(7) Ниобиевый порошок, как описано выше в пунктах 5 или 6, в котором какой-либо из максимумов распределения размеров пор располагается в интервале от 0,5 до 100 мкм.

(8) Ниобиевый порошок, как описано выше в любом из пунктов от 1 до 7, в котором по меньшей мере один элемент, выбранный из группы, состоящей из азота, углерода, бора и серы, содержится в количестве от 200000 мас.ч. на млн. или менее.

(9) Спеченный материал, полученный с использованием ниобиевого порошка по любому из приведенных выше пунктов от 1 до 8.

(10) Спеченный материал, как описано выше в пункте 9, который характеризуется распределением размеров пор, имеющим максимум диаметра пор в интервале от 0,01 мкм до 500 мкм.

(11) Спеченный ниобиевый материал для изготовления электрода конденсатора, который характеризуется распределением размеров пор, в котором имеется множество максимумов диаметра пор.

(12) Спеченный ниобиевый материал, как описано выше в пункте 11, который характеризуется распределением размеров пор, в котором имеется два максимума диаметра пор.

(13) Спеченный ниобиевый материал, как описано выше в пунктах 11 или 12, у которого множество максимумов диаметра пор содержит два максимума с наибольшей относительной интенсивностью, которые находятся в интервале от 0,2 до 0,7 мкм и в интервале от 0,7 до 3 мкм соответственно.

(14) Спеченный ниобиевый материал, как описано выше в пунктах от 11 до 13, у которого среди множества максимумов диаметра пор имеется максимум с наибольшей относительной интенсивностью, который находится в области больших по величине диаметров, чем максимум, обладающий следующей по величине относительной интенсивностью.

(15) Спеченный ниобиевый материал, как описано выше в пунктах от 9 до 14, который характеризуется объемом пор, равным 10 мм3 или более, включая объем пустых пор.

(16) Спеченный ниобиевый материал, как описано выше в пунктах от 9 до 15, который имеет удельную площадь поверхности от 0,2 до 7 м2/г.

(17) Спеченный ниобиевый материал, как описано выше в пунктах от 9 до 16, часть которого подвергнута азотированию.

(18) Спеченный ниобиевый материал, как описано выше в пунктах от 12 до 17, полученный из сформованного ниобиевого изделия, что позволяет получить спеченный материал, имеющей значение удельного заряда CV, равное от 40000 до 200000 мкФВ/г, в том случае, если материал подвергнут спеканию при температуре 1300°С.

(19) Конденсатор, включающий один электрод, выполненный с использованием спеченного ниобиевого материала, как описано выше в любом из пунктов от 9 до 18, противоэлектрод и диэлектрический материал, расположенный между ними.

(20) Конденсатор, как описано выше в пункте 19, в котором диэлектрический материал в основном включает оксид ниобия.

(21) Конденсатор, как описано выше в пункте 19, согласно которому противоэлектрод представляет собой по меньшей мере один материал, выбранный из группы, состоящей из раствора электролита, органического полупроводника и неорганического полупроводника.

(22) Конденсатор, как описано выше в пункте 21, согласно которому противоэлектрод представляет собой органический полупроводник, и органический полупроводник представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из органического полупроводника, включающего тетрамер бензопирролина и хлоранил, органического полупроводника, в основном включающего тетратиотетрацен, органического полупроводника, в основном включающего тетрацианохинодиметан и электропроводящего полимера.

(23) Конденсатор, как описано выше в пункте 22, согласно которому электропроводящий полимер представляет собой по меньшей мере один полимер, выбранный из группы, состоящей из полипиррола, политиофена, полианилина и их замещенных производных.

(24) Конденсатор по пункту 22, приведенному выше, согласно которому электропроводящий полимер представляет собой электропроводящий полимер, полученный посредством введения допанта в полимер, содержащий повторяющееся звено, представленное следующими формулами (1) и (2):

(где радикалы от R1 до R4 каждый независимо представляют собой моновалентную группу, выбранную из группы, содержащей водород, линейную или разветвленную, насыщенную или ненасыщенную алкильную, алкокси или алкилзамещенную сложноэфирную группу, содержащую от 1 до 10 атомов углерода, атом галогена, нитрогруппу, цианогруппу, первичную, вторичную или третичную аминогруппу, группу CF3, фенил или замещенный фенил; каждая из пар R1 и R2, R3 и R4 может сочетаться произвольным образом с образованием бивалентной цепи для получения по меньшей мере одной 3-, 4-, 5-, 6- или 7-членной насыщенной или ненасыщенной циклической углеводородной структуры вместе с атомами углерода, замещенными радикалами R1 и R2 или радикалами R3 и R4; объединенная циклическая цепь может содержать связь с карбонилом, простой эфирной группой, сложноэфирной группой, амидной группой, сульфидной группой, сульфинилом, сульфонилом или иминогруппой в произвольном положении; Х представляет собой атом кислорода, атом серы или атом азота; R5 присутствует только в том случае, когда Х представляет собой атом азота, и независимо представляет собой атом водорода или линейную или разветвленную, насыщенную или ненасыщенную алкильную группу, содержащую от 1 до 10 атомов углерода).

(25) Конденсатор по пункту 24, приведенному выше, в котором электропроводящий полимер представляет собой электропроводящий полимер, содержащий повторяющееся звено, представленное следующей формулой (3):

(в которой R6 и R7 каждый независимо представляет атом водорода, линейную или разветвленную, насыщенную или ненасыщенную алкильную группу, содержащую от 1 до 6 атомов углерода, или заместитель, позволяющий образовать по меньшей мере одну 5-, 6-или 7-членную насыщенную циклическую углеводородную структуру, содержащую два кислородных фрагмента, получаемую из алкильных групп, которые сочетаются друг с другом в произвольном положении; циклическая структура включает структуру, содержащую виниленовую связь, которая может быть замещенной, и фениленовую структуру, которая может быть замещенной).

(26) Конденсатор по пункту 22, приведенному выше, согласно которому электропроводящий полимер представляет собой электропроводящий полимер, полученный посредством введения допанта в поли(3,4-этилендиокситиофен).

(27) Конденсатор по пункту 19, приведенному выше, в котором противоэлектрод выполнен из материала, по меньшей мере частично имеющего слоистую структуру.

(28) Конденсатор по пункту 19, приведенному выше, в котором материал противоэлектрода содержит в качестве допанта органический анион-сульфонат.

(29) Способ получения ниобиевого порошка, описанного в любом из приведенных выше пунктов от 1 до 8, включающий активационную обработку ниобия или соединения ниобия.

(30) Способ получения ниобиевого порошка по пункту 29, приведенному выше, согласно которому активационную обработку ниобия или соединения ниобия проводят по меньшей мере в одну стадию, выбранную из стадии спекания и стадии дробления.

(31) Способ получения ниобиевого порошка по пунктам 29 или 30, приведенным выше, согласно которым активационную обработку ниобия или соединения ниобия проводят с использованием смеси ниобия или соединения ниобия с активатором.

(32) Способ получения ниобиевого порошка по любому из пунктов от 29 до 31, приведенных выше, согласно которому средний размер частиц ниобия или соединения ниобия, подвергаемых активационной обработке, составляет от 0,01 мкм до 10 мкм.

(33) Способ получения ниобиевого порошка по любому из пунктов от 29 до 32, приведенных выше, согласно которому ниобий или соединение ниобия содержит по меньшей мере один элемент, выбранный из группы, содержащей азот, углерод, бор и серу в количестве 200000 мас.ч. на млн. или менее.

(34) Способ получения ниобиевого порошка по любому из пунктов от 29 до 33, приведенных выше, согласно которому соединение ниобия представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из гидрида ниобия, сплава ниобия или сплава гидрида ниобия.

(35) Способ получения ниобиевого порошка по пункту 34, приведенному выше, согласно которому компонент, иной, чем ниобий, содержащийся в сплаве ниобия или в сплаве гидрида ниобия, представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из элементов, имеющих атомные номера от 88 или ниже, за исключением водорода, азота, кислорода, фтора, хлора, брома, йода, ниобия, гелия, неона, аргона, криптона, ксенона и радона.

(36) Способ получения ниобиевого порошка по пункту 31, приведенному выше, согласно которому смесь, содержащую ниобий или соединение ниобия и активатор, получают посредством их смешения с использованием растворителя.

(37) Способ получения ниобиевого порошка по пункту 36, приведенному выше, согласно которому растворитель представляет собой по меньшей мере один растворитель, выбранный из группы, состоящей из воды, спиртов, простых эфиров, целлозольвов, кетонов, алифатических углеводородов, ароматических углеводородов и галогенированных углеводородов.

(38) Способ получения ниобиевого порошка по пункту 31, приведенному выше, согласно которому активатор используют в количестве от 1 до 40 мас.%, в расчете на суммарное количество ниобия или соединения ниобия.

(39) Способ получения ниобиевого порошка по пункту 31 или 38, приведенным выше, согласно которому средний размер частиц активатора составляет от 0,01 мкм до 500 мкм.

(40) Способ получения ниобиевого порошка по любому из пунктов 31, 38 или 39, приведенных выше, согласно которому активатор характеризуется наличием нескольких максимумов распределения размеров частиц.

(41) Способ получения ниобиевого порошка по любому из пунктов 31 или от 38 до 40, приведенных выше, согласно которому активатор представляет собой вещество, которое удаляют в виде газа при 2000°С или менее.

(42) Способ получения ниобиевого порошка по пункту 41, приведенному выше, согласно которому активатор представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из нафталина, антрацена, хинона, камфоры, полиакриловой кислоты, полимера сложного эфира акриловой кислоты, полиакриламида, полиметакриловой кислоты, полимера сложного эфира метакриловой кислоты, полиметакриламида, поливинилового спирта, NH4Cl, ZnO, WO2, SnO2 и MnO3.

(43) Способ получения ниобиевого порошка по любому из пунктов 31 или от 38 до 40, приведенных выше, согласно которому активатор представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из водорастворимого соединения, соединения, растворимого в органических растворителях, соединения, растворимого в растворах кислот, соединения, растворимого в растворах щелочей, соединения, образующего комплекс, обеспечивающий растворимость соединения в воде, органическом растворителе, растворе кислоты или щелочном растворе, и соединения, которое становится растворимым в воде, органическом растворителе, растворе кислоты или щелочном растворе при температуре 2000°С или менее.

(44) Способ получения ниобиевого порошка по пункту 43, приведенному выше, согласно которому активатор представляет собой о меньшей мере одно соединение, выбранное из группы, состоящей из соединений металла с карбоновой кислотой, серной кислотой, сернистой кислотой, галогеном, пергалогенной кислотой, гипогалогенной кислотой, азотной кислотой, азотистой кислотой, фосфорной кислотой, уксусной кислотой, щавелевой кислотой или борной кислотой, металлов, гидроксидов металлов и оксидов металлов.

(45) Способ получения ниобиевого порошка по пункту 43, приведенному выше, согласно которому активатор представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из лития, натрия, калия, рубидия, цезия, франция, бериллия, магния, кальция, стронция, бария, радия, скандия, иттрия, церия, неодима, титана, циркония, гафния, ванадия, ниобия, тантала, молибдена, вольфрама, марганца, рения, рутения, осмия, кобальта, родия, иридия, никеля, палладия, платины, серебра, золота, цинка, кадмия, бора, алюминия, галлия, индия, таллия, кремния, германия, олова, свинца, мышьяка, сурьмы, висмута, селена, теллура, полония и их соединений.

(46) Способ получения ниобиевого порошка по любому из пунктов от 29 до 40 и от 43 до 45, приведенных выше, согласно которому активационная обработка представляет собой обработку, при которой удаляют активатор посредством нагревания и/или при пониженном давлении до или во время стадии спекания.

(47) Способ получения ниобиевого порошка по любому из пунктов от 29 до 40 и от 43 до 45, приведенных выше, согласно которому активационная обработка представляет собой обработку, при которой удаляют компонент-активатор посредством контакта растворителя со спеченным или дробленым продуктом после стадии спекания и во время или после стадии дробления.

(48) Способ получения ниобиевого порошка по пункту 47, приведенному выше, согласно которому растворитель представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из воды, органического растворителя, раствора кислоты или щелочного раствора и раствора, содержащего лиганд для образования растворимого комплекса.

(49) Способ получения ниобиевого порошка по пункту 48, приведенному выше, согласно которому раствор кислоты представляет собой раствор по меньшей мере одного соединения, выбранного из группы, включающей азотную кислоту, серную кислоту, фтористоводородную кислоту и хлористоводородную кислоту.

(50) Способ получения ниобиевого порошка по пункту 49, приведенному выше, согласно которому щелочной раствор содержит по меньшей мере одно соединение, выбранное из группы, состоящей из гидроксида щелочного металла и аммиака.

(51) Способ получения ниобиевого порошка по пункту 48, приведенному выше, согласно которому лиганд представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из аммиака, глицина и этилендиаминтетрауксусной кислоты.

(52) Способ получения ниобиевого порошка по пункту 48, приведенному выше, согласно которому органический растворитель представляет собой метилизобутилкетон.

(53) Способ получения азотсодержащего ниобиевого порошка, включающий обработку ниобиевого порошка по любому из пунктов от 1 до 7, приведенных выше, с использованием по меньшей мере одного способа, выбранного из группы, состоящей из жидкофазного азотирования, ионного азотирования и газофазного азотирования.

(54) Способ получения углеродсодержащего ниобиевого порошка, включающий обработку ниобиевого порошка по любому из пунктов от 1 до 7, приведенных выше, с использованием по меньшей мере одного способа, выбранного из группы, состоящей из твердофазной карбонизации и жидкофазной карбонизации.

(55) Способ получения борсодержащего ниобиевого порошка, включающий обработку ниобиевого порошка по любому из пунктов от 1 до 7, приведенных выше, с использованием по меньшей мере одного способа, выбранного из группы, состоящей из газофазного борирования и твердофазного борирования.

(56)Способ получения серасодержащего ниобиевого порошка, включающий обработку ниобиевого порошка по любому из пунктов от 1 до 7, приведенных выше, с использованием по меньшей мере одного способа, выбранного из группы, состоящей из газофазного сульфидирования, ионного сульфидирования и твердофазного сульфидирования.

(57) Ниобиевый порошок, полученный способом, описанным в любом из пунктов от 29 до 56, приведенных выше.

(58) Способ получения спеченного ниобиевого материала, при осуществлении которого используют ниобиевый порошок согласно приведенным выше пунктам от 1 до 8 и 57.

(59) Способ изготовления конденсатора, включающего один электрод на основе спеченного ниобиевого материала, диэлектрический материал, сформированный на поверхности спеченного материала, и противоэлектрод, который расположен на диэлектрическом материале, где спеченный ниобиевый материал получают посредством спекания ниобиевого порошка согласно приведенным выше пунктам от 1 до 8 и 57.

(60) Способ изготовления конденсатора по пункту 59, приведенному выше, согласно которому диэлектрический материал формируют посредством электролитического окисления.

(61) Способ изготовления конденсатора, включающего один электрод на основе спеченного ниобиевого материала, диэлектрический материал, сформированный на поверхности спеченного материала, и противоэлектрод, который расположен на диэлектрическом материале, где используют спеченный ниобиевый материал согласно любому из приведенных выше пунктов от 9 до 18.

(62) Электронная схема, изготовленная с использованием конденсатора согласно любому из приведенных выше пунктов от 19 до 28.

(63) Электронное устройство, изготовленное с использованием конденсатора согласно любому из приведенных выше пунктов от 19 до 28.

Краткое описание чертежей

На фиг.1 в увеличенном виде схематически представлен ниобиевый порошок согласно настоящему изобретению, который характеризуется двумя или более максимумами диаметра пор.

На фиг.2 представлена кривая распределения размеров пор для ниобиевого порошка, полученная методом ртутной порометрии.

Способ осуществления изобретения

Ниже описаны конденсатор, обладающий хорошими характеристиками тока утечки и прекрасной влагостойкостью, спеченный ниобиевый материал, который обеспечивает такие свойства и приводит к достижению высокого коэффициента реализации емкости, ниобиевый порошок, являющийся предпочтительным в качестве исходного вещества для такого спеченного материала и обладающий хорошей текучестью и пригодный для осуществления непрерывного формования, и способы изготовления конденсатора, спеченного ниобиевого материала и ниобиевого порошка.

Согласно настоящему изобретению ниобиевый порошок для конденсаторов (иногда просто указываемый как "ниобиевый порошок"), обладающий насыпной плотностью от 0,5 до 2,5 г/мл, используют в качестве ниобиевого порошка, который подходит для изготовления конденсаторов с описанными выше свойствами и позволяет повысить производительность изготовления конденсаторов.

Термин "ниобиевый порошок для конденсаторов" при использовании в настоящем описании означает ниобиевый порошок, который в основном состоит из ниобия и может быть использован для изготовления конденсаторов. Указанный ниобиевый порошок может содержать, например, компонент, способный образовывать сплавы с ниобием, а именно компонент, иной, чем ниобий, такой как азот и/или кислород.

Конденсатор может быть получен посредством формования и спекания ниобиевого порошка для конденсаторов с использованием описанного ниже способа получения спеченного ниобиевого материала для конденсаторов (иногда просто обозначаемого как спеченный ниобиевый материал) с последующим формированием на нем диэлектрического слоя и противоэлектрода.

Ниобиевый порошок для конденсаторов добавляют к раствору, полученному при растворении связующего, которое описано ниже, в органическом растворителе, например, таком как толуол или метанол, и тщательно перемешивают с использованием встряхивающего смесителя или смесителя V-типа. Затем растворитель отгоняют с использованием сушильного аппарата, такого как конический сушильный аппарат, для того чтобы получить смешанный ниобиевый порошок, содержащий связующее. Полученный смешанный порошок загружают в загрузочный бункер автоматического устройства для формования, взвешивают при протекании порошка через впускную трубу из загрузочного бункера в автоматическое устройство для формования, что вызывает самопроизвольное падение в металлическую форму устройства для формования и спрессовывание со свинцовой проволокой. После удаления связующего такое сформованное изделие спекают при температуре от 500 до 2000°С при пониженном давлении для того, чтобы получить спеченный ниобиевый материал.

Спеченный ниобиевый материал подвергают электрохимической обработке, например, в растворителе-электролите, таком как фосфорная кислота и адипиновая кислота, при концентрации 0,1 мас.% при температуре от 30 до 90°С при напряжении от 20 до 60 В в течение от 1 часа до 30 часов с формированием при этом диэлектрического слоя, включающего, в основном, оксид ниобия. Слой твердого электролита, например, такого как диоксид марганца, диоксид свинца и электропроводящий полимер, и графитовый слой и слой серебряной пасты формируют на диэлектрическом слое. После того как катодный вывод связан посредством отверждения, все заливают смолой, получая при этом конденсатор с твердым электролитом.

В том случае, если используют порошок, не обладающий подходящей текучестью или подходящим углом естественного откоса, порошок вытекает из загрузочного бункера в автоматическое устройство для формования неравномерно, что не позволяет осуществлять стабильное формование изделий. В частности, поскольку смешанный порошок транспортируется из загрузочного бункера с использованием такого процесса как вибрация, слишком высокая или слишком низкая насыпная плотность или средний размер частиц смешанного порошка приводит к большому разбросу по массе сформованных изделий или по прочности или размеру спеченного материала, и в некоторых случаях приводит к образованию сколов и растрескиванию, следствием чего являются неудовлетворительные характеристики тока утечки. Таким образом, насыпная плотность, средний размер частиц, текучесть и угол естественного откоса для смешанного порошка являются важными факторами, необходимыми для получения спеченного материала и конденсатора, обладающих хорошими характеристиками.

Указанные физические свойства смешанного порошка почти не меняются у порошка до и после смешения со связующим, а определяются физическими свойствами используемого ниобиевого порошка для конденсаторов. Соответственно, важными характеристиками являются насыпная плотность, средний размер частиц, текучесть и угол естественного откоса для смешанного порошка. На текучесть и угол естественного откоса ниобиевого порошка значительно влияют насыпная плотность или средний размер частиц, и, следовательно, насыпная плотность и средний размер частиц становятся важными факторами.

В соответствии с настоящим изобретением для повышения производительности и прочности спеченного порошка в сочетании с оптимизацией текучести или угла естественного откоса и достижения при этом эффекта снижения тока утечки насыпная плотность предпочтительно составляет от 0,5 до 2,5 г/мл, более предпочтительно от 0,8 до 1,9 г/мл. Средний размер частиц ниобиевого порошка, являющегося предметом настоящего изобретения, предпочтительно составляет от 10 до 1000 мкм, более предпочтительно от 50 до 200 мкм.

Для того чтобы ниобиевый порошок обладал способностью самопроизвольно вытекать (падать) из загрузочного бункера в металлическую форму устройства для формования, угол естественного откоса ниобиевого порошка, являющегося предметом настоящего изобретения, предпочтительно составляет от 10° до 60°, более предпочтительно от 10° до 50°.

Ниобиевый порошок, обладающий описанными выше физическими свойствами, может быть получен исходя из смеси (здесь и далее обозначается как "исходная смесь веществ"), содержащей ниобиевый порошок или порошок соединения ниобия (здесь и далее указывается как "исходный ниобиевый порошок") и активатор (здесь и далее указывается как "порообразующее вещество", а также иногда здесь и далее иногда указывается как "добавка") посредством по меньшей мере последовательного осуществления стадии спекания и стадии дробления.

Активатор удаляют либо на стадии спекания, либо на стадии дробления при получении ниобиевого порошка, являющегося предметом настоящего изобретения, из исходной смеси веществ. Удаление активатора также может быть осуществлено независимо от стадии спекания или стадии дробления.

Для удаления активатора могут быть использованы различные способы в соответствии с химическими свойствами активатора.

Различные способы удаления активатора включают способ выпаривания, сублимации или термического разложения активатора и удаления его в виде газа, а также способ удаления активатора посредством растворения его в каком-либо растворителе.

В случае удаления активатора в виде газа удаление может быть осуществлено на стадии спекания, или стадия удаления активатора при нагревании и/или при пониженном давлении может быть осуществлена