Способ изготовления сложнопрофильных твердосплавных изделий

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к изготовлению сложнопрофильных твердосплавных изделий с внутренними полостями, например шаровых пробок для кранов. Порошок карбида титана размещают в оболочковой форме из огнеупорного керамического материала, несмачиваемого пропитывающим металлом. Проводят виброуплотнение с получением формовки. Формовку сверху фиксируют крышкой со сквозными отверстиями из огнеупорного керамического материала. На крышке укладывают кусочки пропитывающего металла с размерами, превышающими размеры отверстий в крышке. Осуществляют инфильтрацию формовки расплавом металла путем нагрева до температуры, превышающей точку ликвидуса металла. Заявленный способ позволяет упростить технологический процесс изготовления твердосплавных изделий при обеспечении высокой твердости. 1 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области порошковой металлургии, а именно к изготовлению сложнопрофильных твердосплавных изделий с внутренними полостями, в частности шаровых пробок для кранов.

Известен способ получения твердосплавных изделий, включающий подготовку пресс-массы из порошка на основе карбида титана с добавками пластификатора (для создания самонесущей конструкции) в количестве до 15%, ее прессование в металлической форме, извлечение формовки из пресс-формы, удаление пластификатора и спекание в неокислительной среде для превращения формовки в тугоплавкое каркасное тело. Далее, каркасное тело инфильтруют расплавами переходных металлов наложением, контактированием или погружением в расплав также в неокислительной среде при температурах 1400...1600°С. Полученные изделия сочетают высокую твердость и износостойкость тугоплавкого каркаса и прочность металлической связки [Киффер Р., Бенезовский Ф. Твердые сплавы. Перевод с немецкого. М.: Металлургия, 1971. - 390 с.].

Недостатками способа являются трудность получения равнопористых по объему и сложнопрофильных каркасных тел в связи с плохой прессуемостью непластичных карбидных частиц даже при введении в пресс-массу большого количества пластификатора, подлежащего впоследствии удалению, трудность извлечения сложнопрофильной формовки без ее разрушения из пресс-формы, а также склонность к деформации пористого каркаса и получаемой заготовки при инфильтрации из-за изолирования частиц каркаса прослойками инфильтрующего металла и нарушения его целостности. Кроме того, ряд сложнопрофильных формовок с внутренними полостями, в частности, полых шаровых пробок, вообще невозможно извлечь из полости формы без их разрушения.

Известен способ изготовления сложнопрофильных твердосплавных изделий на основе карбида титана, включающий размещение пресс-массы из порошка карбида титана с добавкой пластификатора в пресс-форме, ее виброуплотнение с получением формовки, которую затем извлекают из пресс-формы и спекают, далее осуществляют укладку на формовке металла, нагрев формовки и металла до температуры, превышающей точку ликвидуса металла и обеспечивающей инфильтрацию формовки расплавом металла [Патент США №4327156, индекс МПК B22F 3/00, С22С 1/05, опубликовано 27.04.1982].

Недостатками прототипа являются трудность получения сложнопрофильной формовки с внутренними полостями в связи с необходимостью извлечения формовки из пресс-формы для удаления пластификатора и ее спекания.

Задачей изобретения является упрощение технологического процесса изготовления сложнопрофильных с внутренними полостями твердосплавных изделий на основе карбида титана при сохранении их твердости.

Поставленная задача решается способом изготовления сложнопрофильных с внутренними полостями твердосплавных изделий на основе карбида титана, включающим размещение порошка карбида титана в форме, его виброуплотнение с получением формовки, укладку на формовке металла, нагрев формовки и металла до температуры, превышающей точку ликвидуса металла и обеспечивающей инфильтрацию формовки расплавом металла, в котором в отличие от прототипа используют оболочковую форму из огнеупорного керамического материала, не смачиваемого расплавом металла, формовку сверху фиксируют крышкой со сквозными отверстиями, изготовленной из огнеупорного керамического материала, а на крышке укладывают кусочки пропитывающего металла, с размерами, превышающими размеры отверстий в крышке.

Крышка может быть изготовлена из карбида титана методом самораспространяющегося высокотемпературного синтеза (СВС) с одновременным формированием сквозных отверстий.

Предлагаемый способ позволяет отказаться от использования пластификатора и исключает операции извлечения формовки из пресс-формы. Использование оболочковой формы упрощает изготовление инфильтрованных сложнопрофильных твердосплавных изделий с внутренними полостями.

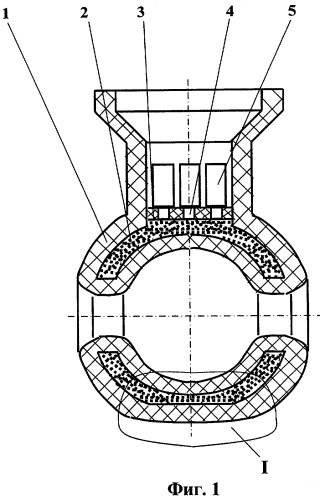

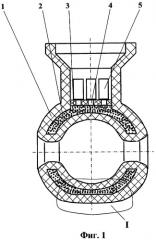

Предлагаемый способ поясняется чертежами:

Фиг.1 - оболочковая форма для изготовления заготовки шаровой пробки:

1 - оболочковая форма;

2 - порошок карбида титана;

3 - крышка;

4 - сквозные отверстия;

5 - кусочки металла.

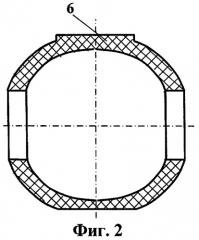

Фиг.2 - твердосплавная заготовка шаровой пробки:

6 - заготовка шаровой пробки.

Пример 1.

Изготавливали точную заготовку шаровой пробки крана Ду50, представляющей собой полый шар, имеющий наружный диаметр 90 мм, толщину стенки 5 мм, диаметры входного и выходного отверстий 50 мм, из твердого сплава путем инфильтрации формовки из карбида титана, размещенной в оболочковой форме, никелевым сплавом марки ЖС6К (фиг.1). Оболочковую форму 1 изготавливали по точной выплавляемой модели нанесением на нее огнеупорных слоев путем окунания ее в огнеупорную суспензию, обсыпки электрокорундом погружением в «псевдокипящий» слой электрокорундового песка с последующей вакуумно-аммиачной или воздушно-аммиачной сушкой каждого слоя. После нанесения 8 слоев покрытия и сушки оболочки модель из нее удаляли, оболочковую форму спекали в камерной печи в течение 8 ч при температуре 950±10°С.

В подготовленную форму 1 засыпали порошок карбида титана 2 фракции 10...63 мкм в количестве 0,25 кг без добавления пластификатора. Форму закрепляли на вибростоле и порошок уплотняли вибрацией с частотой колебаний 30 Гц и их амплитудой 0,5...1,0 мм. В результате получали формовку пористостью 45±5% и средним размером пор 30±5 мкм. После этого формовку сверху закрывали и фиксировали крышкой 3, имеющей сквозные отверстия 4 диаметром 3 мм. Крышку получали по известной технологии шликерного литья из окиси алюминия путем спекания при температуре 1350±10°С. На эту крышку помещали кусочки металла 5 из никелевого сплава марки ЖС6К общей массой 0,30 кг и с размерами от 5 до 15 мм. Масса металла во всех случаях бралась с некоторым избытком для гарантированного заполнения всего объема пор карбидной формовки.

Процесс инфильтрации вели в вакуумной электропечи модели ОКБ-8086, контроль температуры осуществляли вольфрам-вольфрамрениевой термопарой. Подготовленную форму с порошком карбида титана помещали в камеру электропечи, ее герметизировали и после достижения в ней остаточного давления не более 1 Па включали нагрев. Форму нагревали до температуры 1500±10°С, выдерживали при этой температуре 0,5 часа для полной инфильтрации формовки, после чего ее охлаждали при выключенном нагреве.

В результате получали беспористую заготовку шаровой пробки 6 из твердого сплава на основе карбида титана со связкой из никелевого сплава ЖС6К (фиг.2). Заготовку извлекали из формы путем разрушения последней и обрабатывали абразивным инструментом известными методами для получения готовой детали. Объемное содержание карбидной основы в материале шаровой пробки составляло ориентировочно 55%, твердость материала равнялась 62...67 HRC.

Пример 2.

Изготавливали заготовку шаровой пробки крана Ду50 по примеру 1. При этом крышку 3 изготовляли методом самораспространяющегося высокотемпературного синтеза путем подготовки и прессования смеси порошков титана и ламповой сажи в стехиометрическом соотношении и инициирования в прессовке процесса образования карбида титана нагревом в вакуумной камере одной из торцовых поверхностей вольфрамовой спиралью. В результате самопроизвольного процесса протекания реакции получали крышку из карбида титана с открытой пористостью ориентировочно 50% и со сквозными отверстиями диаметром 0,06±0,02 мм, которой сверху закрывали формовку.

После нагрева расплав металла инфильтровал пористую крышку и через нее формовку из порошка карбида титана.

Результаты опытов по вышеописанным примерам обобщены в таблице.

Таким образом, использование предложенного способа позволяет упростить технологический процесс и изготавливать сложнопрофильные с внутренними полостями твердосплавные изделия при обеспечении высокой твердости, например шаровые пробки для кранов.

| Таблица | |||||||||

| Пример № | Материал формы | Крышка | Формовка из карбида титана | Размеры кусочков металла, мм | Композит | Результат | |||

| Материал | Диаметр сквозных отверстий, мм | Фракция, мкм | Средний размер пор, мкм | Пористость, % | Твердость, HRC | ||||

| 1 | Al2O3 | Al2O3 | 3±0,1 | 10-63 | 30±5 | 45±5 | 10 | 60...67 | Поры отсутствуют |

| 2 | Al2O3 | CBC-TiC | 0,06±0,02 | 10-63 | 30±5 | 45±5 | 10 | 60...67 | Поры отсутствуют |

| Прототип | - | - | - | 10-63 | 30±5 | 45±5 | 10 | 60...67 | Поры отсутствуют |

1. Способ изготовления сложнопрофильных твердосплавных изделий на основе карбида титана с внутренними полостями, включающий размещение порошка карбида титана в форме, его виброуплотнение с получением формовки, укладку пропитывающего металла и нагрев до температуры, превышающей точку ликвидуса металла и обеспечивающей инфильтрацию формовки расплавом металла, отличающийся тем, что используют оболочковую форму из огнеупорного керамического материала, несмачиваемого расплавом металла, формовку сверху фиксируют крышкой со сквозными отверстиями, изготовленной из огнеупорного керамического материала, а на крышке укладывают кусочки пропитывающего металла с размерами, превышающими размеры отверстий в крышке.

2. Способ по п.1, отличающийся тем, что крышку изготавливают из карбида титана методом самораспространяющегося высокотемпературного синтеза с одновременным формированием сквозных отверстий.