Модифицированный слоистый металлосиликатный материал и способ его получения

Иллюстрации

Показать всеМодифицированный слоистый металлосиликатный материал получают по способу, включающему следующие стадии от первой до пятой: первую стадию нагревания смеси, содержащей соединение-шаблон, соединение бора, кремнийсодержащее соединение и воду, с получением, таким образом, предшественника (А); вторую стадию кислотной обработки предшественника (А), полученного на первой стадии, с получением, таким образом, предшественника (В); третью стадию нагревания предшественника (В), полученного на второй стадии, в присутствии вещества, способствующего набуханию, для того чтобы стимулировать набухание предшественника (В) с получением, таким образом, предшественника (С); четвертую стадию модифицирования варианта укладывания слоев в стопку в предшественнике (С), полученном на третьей стадии, с получением, таким образом, предшественника (D); и пятую стадию прокаливания предшественника (D), полученного на четвертой стадии, с получением, таким образом, модифицированного слоистого металлосиликатного материала. Изобретение позволяет получить слоистый материал, в котором элемент, имеющий большой ионный радиус ввести в каркас в большом количестве. 2 н. и 31 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретения

Настоящее изобретение относится к способу получения модифицированного слоистого металлосиликатного материала и к металлосиликатному материалу, который синтезируют по такому способу. В настоящем изобретении термин «модифицированный» обозначает то, что способ (либо вариант) укладывания в стопку слоев, образующих слоистый металлосиликатный материал, подвергают модифицированию по отношению к состоянию, в котором плоскости листов, выступающих в роли единицы, составляющей соответствующие слои, просто укладываются в стопку по варианту «плоскость к плоскости», с переходом в другое состояние, например, в котором друг с другом соединены либо граничат плоскость и грань или же листы сшиты друг с другом при помощи другого соединения.

Говоря более конкретно, настоящее изобретение относится к способу модифицирования варианта укладывания в стопку слоев кристаллического слоистого материала, который представляет собой слоистый материал, выступающий в роли предшественника цеолитного материала, имеющего структуру, относящуюся к типу MWW, в результате использования способа последующего синтеза, и к модифицированному кристаллическому слоистому металлосиликатному материалу, который получают по такому способу.

Предшествующий уровень техники

Известны различные материалы, имеющие структуру с уложенными в стопку слоями (в настоящем изобретении такой материал, имеющий структуру с уложенными в стопку слоями, называют «слоистым материалом»), такие как слюда и графит в роли представительных примеров.

Известные примеры данного слоистого материала могут включать, например, различные слоистые силикаты. В частности, хорошо известны слоистые силикатные глинистые минералы, такие как монтмориллонит, бейделлит, сапонит, гекторит и фтортетракремниевая слюда. В данных силикатных материалах тетраэдрический слой диоксида кремния и октаэдрический слой Mg(OH)2 либо Al(ОН)3 соединяются с образованием единичного составного компонента структуры. В случае глинистого минерала данный тетраэдрический либо октаэдрический слой несет отрицательный заряд в результате изоморфного замещения с участием иона с низкой валентностью. Положительный заряд, соответствующий данному отрицательному заряду, удерживается между слоями благодаря катиону, обладающему способностью к ионному обмену.

Давно известно, что в материале происходит захват различных полярных молекул в результате интеркалирования между слоями, что значительно увеличивает расстояние между слоями, а в результате модифицирования слоев слоистого силиката в виде сшивания с участием оксида алюминия и тому подобного может быть увеличена устойчивость структуры либо на материале может быть адсорбировано большое количество полярных молекул различных типов.

С другой стороны, в последнее время в качестве высокоактивного алюмосиликатного катализатора привлекает к себе внимание цеолитный материал, называемый МСМ-22. Как это описывается в работе Zeolite no Kagaku to Kogaku (Science and Engineering of Zeolite) (не являющийся патентом документ 1), патентная заявка на способ синтеза данного материала была подана от компании Mobil в 1990 году (JP-A (японская не прошедшая экспертизу патентная публикация; KOKAI)-63-297210, патентный документ 1), и после этого авторы Leonowicz et al. сообщили о том, что это гексагональный цеолит, имеющий специфическую структуру пор. Материалом, выступающим в роли его представительного примера, является боросиликат, характеризующийся следующим составом элементарной ячейки:

H2,4Na3,1[Al0,4B5,1Si66,5O144]

Характеристическим признаком каркаса является наличие независимых друг от друга двух сеток пор в направлении, перпендикулярном оси с (в направлении плоскости слоя). Среди данных сеток пор одна располагается между слоями, и коконообразная большая полость (0,71×0,71×1,82 нм) двумерно соединяется с шестью большими полостями в своей окрестности. Большие полости непосредственно соединены друг с другом благодаря 10-членному кольцу, и поэтому в сравнении с туннелеобразной порой в виде 10-членного кольца в пору может войти относительно большая молекула. Другая сетка пор находится внутри слоя, и двумерную сетку образуют расположенные зигзагом поры в виде 10-членных циклов. Такой же каркас имеют материалы ITQ-1, который представляет собой чистый диоксид кремния, SSZ-25 и тому подобное. IZA (Международная ассоциация по цеолитам) рекомендует называть данную структуру, используя код структуры MWW. Подробности, касающиеся структуры, описываются, например, в работе Atlas. 5 th ed., либо о них можно прочитать в Интернете на домашней странице Комиссии по структуре IZA (http://www.iza-structure.org./) (от января 2003 года). Цеолитный материал, описываемый кодом структуры MWW, можно идентифицировать характерной картиной рентгеновской дифракции (здесь и далее в настоящем документе называемой просто «РД»). Что касается картины РД, то, например, симулированная дифракционная рентгенограмма для ITQ-1 доступна на упомянутой выше домашней странице.

В качестве отличительного признака можно упомянуть то, что данный цеолитный материал иногда синтезируют при использовании слоистого предшественника (в общем случае называемого МСМ-22(Р)). В общем способе его получения предшественника можно получить при проведении гидротермального синтеза при 150°С с использованием относительно недорогого гексаметиленимина в качестве шаблона. В случае алюмосиликата предшественник можно синтезировать при молярном соотношении Si/Al в диапазоне от 15 до 35. В отличие от поведения при получении других цеолитов материал, полученный в результате проведения гидротермального синтеза, в общем случае представляет собой слоистый предшественник, и тогда, когда предшественника подвергают прокаливанию, между слоями происходит дегидратационная конденсация и образуется материал МСМ-22, имеющий цеолитную структуру.

Структура MWW отличается наличием характеристического признака, который не наблюдается у обычно используемых цеолитов, описанных выше, и, как известно, алюмосиликат, имеющий структуру MWW, в синтезе этилбензола либо кумола демонстрирует высокие активность и селективность в сравнении с тем, что имеет место в случае цеолитов, имеющих другие структуры, либо катализаторов, отличных от цеолитов. В соответствии с этим следует принять во внимание то, что алюмосиликат, имеющий структуру MWW, в мире используются уже на многих предприятиях.

Кроме того, была предпринята попытка получения катализатора, отличающегося повышенными эксплуатационными характеристиками, в результате получения слоистого предшественника, который был получен при синтезе структуры MWW. Говоря более конкретно, были описаны материал МСМ-36, полученный в результате сшивания слоистого предшественника с участием диоксида кремния (смотрите, например, работу W.J.Roth et al., Stud. Surf. Sci. Catal., 94, 301 (1995), не являющийся патентом документ 2), тонкий слоистый цеолитный материал ITQ-2, полученный в результате расслаивания, (смотрите, например, работу А.Corma et al., Microporous Mesoporous Mater., 38, 301 (2000), не являющийся патентом документ 3) и тому подобное, и утверждается, что данные материалы демонстрируют более высокую активность по сравнению с активностью алюмосиликата, имеющего простую структуру цеолита MWW.

В случае алюмосиликата в определенной степени организационно оформлен способ получения модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW, отличного от цеолитного материала (структуры MWW), имеющего трехмерную регулярную структуру, в результате регулирования способа укладывания слоев в стопку. Данный способ характеризуется тем, что, например, материал МСМ-22(Р), выступающий в роли слоистого алюмосиликатного предшественника, подвергают обработке в водном растворе, содержащем поверхностно-активное вещество, такое как бромид гексадецилтриметиламмония, для интеркалирования поверхностно-активного вещества между слоями и, таким образом, стимулирования набухания, а после этого слои сшивают с участием силикатного вещества и получают сшитый слоистый материал (МСМ-36) либо слой отслаивают под действием облучения ультразвуковыми волнами и тому подобного с получением так называемой структуры карточного домика, где слои соединяются друг с другом не только в результате ассоциации «плоскость к плоскости», но также и в результате ассоциации «плоскость к грани» (ITQ-2). В любом случае способ, определенный для модифицирования слоистого силикатного глинистого минерала, в принципе используют для материала МСМ-22(Р).

Структура MWW и структура, аналогичная ей, отличаются характеристическим признаком, который не наблюдался в других цеолитных структурах, описанных ранее, и поэтому можно ожидать наличия характеристических каталитической активности либо адсорбционной активности, относимых на счет данной структуры. Данная характеристическая активность не обязательно ограничивается описанным выше алюмосиликатом, но возникновение того же самого эффекта также можно ожидать и в случае металлосиликата, содержащего в каркасе элемент, отличный от алюминия. Исходя из данных ожиданий, были проведены различные исследования в отношении синтеза металлосиликата, имеющего структуру MWW либо структуру, ей аналогичную. Однако переходный элемент, представляемый титаном, ванадием и хромом, и типичный элемент 5-ого периода либо периода с большим, чем пятый номером, представляемый индием и оловом, которые предположительно будут демонстрировать свойства, значительно отличающиеся от свойств алюмосиликата в общем случае (не ограничиваясь структурой MWW), имеют очень большой ионный радиус в сравнении с кремнием либо алюминием, и поэтому во многих случаях такой элемент трудно вводить в каркас. В соответствии с этим желательный металлосиликат либо его предшественник во многих случаях нельзя получить по легкому и непосредственному способу синтеза, например, давая возможность соединению, содержащему такой элемент, присутствовать в материале сырья для синтеза цеолита одновременно с другими компонентами.

Для целей введения элемента в каркас были предложены различные способы. Представительные примеры способа, используемого в случае структуры MWW, могут включать способ последующего синтеза (способ первоначального синтеза цеолита и последующей обработки его с целью введения в каркас гетероэлемента; в общем случае это называется последующим синтезом в противоположность непосредственному синтезу) и улучшенный непосредственный способ.

Что касается способа последующего синтеза, то, например, патент США №6114551 (патентный документ 2) описывает способ синтеза металлосиликата при использовании способа последующего синтеза, в котором первоначально синтезируют алюмосиликат, имеющий структуру MWW, все количество либо часть алюминия из системы удаляют в результате проведения деалюминирующей обработки, такой как введение в контакт с SiCl4 в газовой фазе для создания в алюмосиликате дефектов, и с продуктом деалюминирования вводят в контакт соединение, содержащее элемент, предполагаемый для введения в материал, такое как TiCl4.

Что касается улучшенного непосредственного способа, то авторы Wu et al. сообщают о способе, в котором феррисиликат получают в результате разработки стадии добавления к гелю соединения железа (смотрите работу Р.Wu et al., Chem. Commun., 663 (1997), не являющийся патентом документ 4).

Кроме того, в случае Ti, который трудно вводить в каркас, недавно был разработан способ синтеза с использованием бора в качестве несущего компонента структуры (смотрите работу Р. Wu et al., Chemistry Letters, 774 (2000), не являющийся патентом документ 5).

Кроме того, был предложен способ получения титаносиликата, относящегося к типу MWW, в котором к материалу исходного сырья добавляют большое количество бора, являющийся предшественником структуры MWW материал МСМ-22(Р), содержащий в каркасе как бор, так и титан, синтезируют в результате использования функции бора выступать в качестве несущего компонента структуры, а после этого, при желании, удаления бора в результате проведения кислотной обработки, полученного предшественника подвергают прокаливанию. Как сообщается, титаносиликат, имеющий структуру MWW, полученную по данному способу, демонстрирует характеристическую каталитическую активность (смотрите работу Р.Wu et al., J. Phys. Chem. В, 105, 2897 (2001), не являющийся патентом документ 6).

Однако в соответствии с данными способами много элементов, которые предполагались для введения в материал, фактически не могут быть введены в каркас, а остаются в качестве остатка в порах. В обычно используемых способах последующего синтеза с введением металла в цеолит одним важным моментом при повышении эффективности введения в материал является выбор соединения, которое легко можно вводить в поры цеолита. Однако в некоторых случаях здесь можно столкнуться с проблемой, например, тогда, когда соединение, содержащее элемент, предполагаемый для введения в материал, и имеющее достаточно небольшой размер молекулы, коммерчески недоступно.

Кроме того, если получающийся в результате продукт используют в качестве катализатора и тому подлобного, то в случае когда материал сырья представляет собой подвергнутый деалюминированию алюмосиликат, относящийся к типу MWW, как в патенте США №6114551 (патентный документ 2), побочная реакция, относимая на счет остаточного алюминия в каркасе, иногда приводит к возникновению серьезной проблемы. Та же самая проблема встречается в непосредственном способе, использующем бор в качестве несущего компонента структуры. То есть бор нельзя удовлетворительно удалить даже в результате проведения кислотной обработки, и большие количества бора остаются в каркасе либо порах, или же, если для процесса удаления бора в результате проведения кислотной обработки и тому подобного будут выбраны жесткие условия, для того чтобы увеличить эффективность удаления бора, то тогда элементы, которые должны оставаться в каркасе, также будут одновременного удаляться, что невыгодно. Кроме того, на надлежащие условия синтеза значительное влияние оказывают элемент, предполагаемый для введения в материал, и соединение, содержащее элемент, и поэтому данные способы нехороши с точки зрения применимости в общем случае.

Что касается способа получения металлосиликата, имеющего структуру, аналогичную структуре MWW, и не имеющего трехмерной регулярной цеолитной структуры, где в каркас вводят переходный элемент, представляемый титаном, ванадием, хромом и железом либо типичным элементом 5-ого периода либо периода с большим, чем пятый номером, представляемым индием и оловом, авторы Corma et al. (смотрите работу Chem. Commun., 779-780 (1999), не являющийся патентом документ 7) сообщили о способе прививки титаноценового соединения (TiCp2Cl2) к относящемуся к типу диоксида кремния материалу ITQ-2, который получают в результате расслаивания, а после этого прокаливания получающегося в результате продукта.

Однако способ получения материала ITQ-2, относящегося к типу диоксида кремния, подробно не описан, и возможность существования остаточного Al исключить нельзя. Кроме того, было описано уменьшение селективности при увеличении уровня содержания Ti. Таким образом, данный вариант необязательно является эффективным в качестве способа эффективного введения в каркас металла, такого как титан.

[Патентный документ 1]

JP-A-63-297210

[Патентный документ 2]

Патент США №6114551

[Не являющийся патентом документ 1]

Zeolite no Kagaku to Kogyo (Science and Engineering of Zeolite). Kodansha, July 10, 2000

[He являющийся патентом документ 2]

W.J.Roth et al., Stud. Surf. Sci. Catal., 94, 301 (1995)

[Не являющийся патентом документ 3]

A.Corma et al., Microporous Mesoporous Mater., 38, 301 (2000)

[Не являющийся патентом документ 4]

Р.Wu et al., Chem. Commun., 663 (1997)

[He являющийся патентом документ 5]

Р.Wu et al., Chemistry Letters, 774 (2000)

[Не являющийся патентом документ 6]

Р.Wu et al., J.Phys. Chem. В, 105, 2897 (2001)

[Не являющийся патентом документ 7]

Chem. Commun., 779-780 (1999)

Раскрытие сущности изобретения

Целью настоящего изобретения являются предложение способа простого и легкого получения модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW, в частности, модифицированного слоистого материала, в котором элемент, имеющий большой ионный радиус и трудно вводящийся в материал при использовании обычных способов синтеза, присутствует в каркасе с высоким уровнем содержания, и предложение модифицированного слоистого материала.

В результате проведения интенсивных исследований изобретатели настоящего изобретения обнаружили, что модифицированный слоистый материал, имеющий структуру, аналогичную структуре с кодом структуры MWW, и характеризующийся высоким уровнем содержания в каркасе элемента, имеющего большой ионный радиус, можно легко и просто синтезировать при использовании специфического способа получения. Настоящее изобретение было совершено на основе данного открытия.

Говоря более конкретно, настоящее изобретение (I) представляет собой способ получения кристаллического металлосиликатного материала, модифицированного в виде, включающем следующие 5 стадии от первой до пятой:

1) нагревание смеси, содержащей соединение-шаблон, соединение бора, кремнийсодержащее соединение и воду, с получением, таким образом, предшественника (А);

2) кислотная обработка предшественника (А), полученного на первой стадии, с получением, таким образом, предшественника (В);

3) нагревание предшественника (В), полученного на второй стадии, в присутствии вещества, способствующего набуханию, для того чтобы обеспечить набухание предшественника (В), с получением, таким образом, предшественника (С);

4) модифицирование варианта укладывания слоев в стопку в предшественнике (С), полученном на третьей стадии, с получением, таким образом, предшественника (D); и

5) прокаливание предшественника (D), полученного на четвертой стадии, с получением, таким образом, модифицированного слоистого металлосиликатного материала.

Настоящее изобретение (II) представляет собой кристаллический слоистый металлосиликатный материал, имеющий структуру, аналогичную структуре MWW, и модифицированный в отношении варианта укладывания слоев в стопку. Данный модифицированный слоистый материал можно эффективно получать по способу настоящего изобретения (I).

Настоящее изобретение включает, например, нижеследующие моменты.

[1] Способ получения модифицированного слоистого металлосиликатного материала, включающий следующие стадии от первой до пятой:

1) нагревание смеси, содержащей соединение-шаблон, соединение бора, кремнийсодержащее соединение и воду, с получением, таким образом, предшественника (А);

2) кислотная обработка предшественника (А), полученного на первой стадии, с получением, таким образом, предшественника (В);

3) нагревание предшественника (В), полученного на второй стадии, в присутствии вещества, способствующего набуханию, для того чтобы обеспечить набухание предшественника (В), с получением, таким образом, предшественника (С);

4) модифицирование варианта укладывания слоев в стопку в предшественнике (С), полученном на третьей стадии, с получением, таким образом, предшественника (D); и

5) прокаливание предшественника (D), полученного на четвертой стадии, с получением, таким образом, модифицированного слоистого металлосиликатного материала.

[2] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [1], где между первой стадией и второй стадией проводят следующую первую-2 стадию, а предшественника (А'), полученного на первой-2 стадии, используют в качестве предшественника (А) на второй стадии:

Первая-2 стадия:

стадия прокаливания всего количества либо части предшественника (А), полученного на первой стадии.

[3] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позициям [1] либо [2], где веществом, способствующим набуханию, является поверхностно-активное вещество.

[4] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [3], где значение рН на момент введения в контакт с веществом, способствующим набуханию, на третьей стадии находится в диапазоне от 10 до 14.

[5] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [4], где значение рН на момент введения в контакт с веществом, способствующим набуханию, на третьей стадии находится в диапазоне от 11 до 12,5.

[6] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [5], где температура при введении в контакт с веществом, способствующим набуханию, на третьей стадии находится в диапазоне от 50 до 180°С.

[7] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [6], где между второй стадией и третьей стадией проводят следующую вторую-2 стадию, а предшественника (В'), полученного на второй-2 стадии, используют в качестве предшественника (В) на третьей стадии:

Вторая-2 стадия:

стадия нагревания предшественника (В), полученного на второй стадии, совместно с соединением-шаблоном, водой и соединением, содержащим, по меньшей мере, один элемент, выбираемый из элементов, относящихся к группам от 3 до 14 Периодической таблицы, с получением, таким образом, предшественника (В').

[8] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [7], где между второй-2 стадией и третьей стадией проводят следующую вторую-3 стадию, а предшественника (В''), полученного на второй-3 стадии, используют в качестве предшественника (В) на третьей стадии:

Вторая-3 стадия:

стадия кислотной обработки предшественника (В'), полученного на второй-2 стадии, с получением, таким образом, предшественника (В'').

[9] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [6], где соединение, содержащее, по меньшей мере, один элемент, выбираемый из элементов, относящихся к группам от 3 до 14 Периодической таблицы, присутствует на третьей стадии одновременно с предшественником, который на второй стадии был подвергнут кислотной обработке.

[10] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [9], где на третьей стадии одновременно с другими компонентами присутствует амин.

[11] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [10], где четвертой стадией является следующая четвертая (а) стадия:

Четвертая (а) стадия:

стадия расслаивания, по меньшей мере, части набухшего предшественника (С), полученного на третьей стадии.

[12] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [11], где на четвертой (а) стадии расслаивание проводят под действием перемешивания и/или ультразвукового облучения.

[13] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [10], где четвертая стадия представляет собой следующую четвертую (b) стадию:

Четвертая (b) стадия:

стадия межслоевого сшивания части либо всего количества набухшего предшественника (С), полученного на третьей стадии.

[14] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [13], где сшивателем является кремнийсодержащее соединение.

[15] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [14], где между четвертой стадией и пятой стадией проводят следующую четвертую-2 стадию, а предшественника (D'), полученного на четвертой-2 стадии, используют в качестве предшественника (D) на пятой стадии:

Четвертая-2 стадия:

стадия кислотной обработки предшественника (D), полученного на четвертой стадии, с получением, таким образом, предшественника (D').

[16] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [15], где соединение-шаблон представляет собой азотсодержащее соединение.

[17] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [16], где азотсодержащее соединение представляет собой амин либо соединение четвертичного аммония.

[18] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [16], где азотсодержащее соединение представляет собой, по меньшей мере, одного либо нескольких представителей, выбираемых из группы, состоящей из пиперидина, гексаметиленимина и смеси пиперидина и гексаметиленимина.

[19] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [18], где борсодержащее соединение представляет собой, по меньшей мере, одного либо нескольких представителей, выбираемых из группы, состоящей из борной кислоты, боратов, оксидов бора, галогенидов бора и гомологов ряда триалкилбора.

[20] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [19], где кремнийсодержащее соединение представляет собой, по меньшей мере, одного либо нескольких представителей, выбираемых из группы, состоящей из кремниевой кислоты, силикатов, оксидов кремния, галогенидов кремния, коллоидальных диоксидов кремния, тетраалкилортосиликатов и коллоидных кремнеземов.

[21] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [20], где соотношение между количествами бора и кремния в смеси на первой стадии при выражении через молярное соотношение представляет собой соотношение бор : кремний = от 0,01 до 10:1.

[22] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [21], где соотношение между количествами воды и кремния в смеси на первой стадии при выражении через молярное соотношение представляет собой соотношение вода : кремний = от 5 до 200:1.

[23] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [22], где соотношение между количествами соединения-шаблона и кремния в смеси на первой стадии при выражении через молярное соотношение представляет собой соотношение соединение-шаблон: кремний = от 0,1 до 5:1.

[24] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [23], где температура нагревания на первой стадии находится в диапазоне от 110 до 200°С.

[25] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [24], где кислотой, используемой для кислотной обработки на второй стадии, является азотная кислота.

[26] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [7] до [25], где температура нагревания на второй-2 стадии находится в диапазоне от 110 до 200°С.

[27] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [26], где температура прокаливания на пятой стадии находится в диапазоне от 200 до 700°С.

[28] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [2] до [27], где температура прокаливания на первой-2 стадии находится в диапазоне от 200 до 700°С.

[29] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [7] до [28], где на второй-2 стадии производят загрузку предшественника (В), подвергнутого кислотной обработке на второй стадии, и смеси, содержащей соединение-шаблон и воду, изолируя их друг от друга, и используют способ сухого геля, заключающийся во введении пара смеси, содержащей соединение-шаблон и воду, в контакт со смесью предшественника (В) и соединения, содержащего, по меньшей мере, один элемент, выбираемый из элементов, относящихся к группам от 3 до 14 Периодической таблицы.

[30] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [7] до [29], где, по меньшей мере, один элемент, выбираемый из элементов, относящихся к группам от 3 до 14 Периодической таблицы, используемый на второй-2 стадии, представляет собой, по меньшей мере, один элемент, выбираемый из группы, состоящей из титана, циркония, ванадия, ниобия, тантала, хрома, молибдена, вольфрама, марганца, железа, кобальта, никеля, цинка, галлия, индия, олова и свинца.

[31] Модифицированный слоистый металлосиликатный материал, отличающийся наличием линий в спектре рентгеновской порошковой дифрактометрии, продемонстрированных в таблице 1, и количеством адсорбированного азота, равным 0,5 см3/т либо более, при относительном давлении, равном 0,95, согласно измерению, проведенному при температуре жидкого азота.

| Таблица 1 | |

| Линии в спектре рентгеновской порошковой дифрактометрии, полученные для модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW | |

| d/Å | Относительная интенсивность |

| 12,2±1 | сл. |

| 10,9±0,6 | ср. |

| 8,7±0,5 | ср. |

| 6,8±0,4 | ср. |

| 6,1±0,4 | сл. |

| 5,4±0,3 | сл. |

| 3,9±0,2 | сл. |

| 3,4±0,2 | сл. |

[32] Модифицированный слоистый металлосиликатный материал, соответствующий позиции [31], который содержит, по меньшей мере, один элемент, выбираемый из группы, состоящей из титана, циркония, ванадия, ниобия, тантала, хрома, молибдена, вольфрама, марганца, железа, кобальта, никеля, цинка, галлия, индия, олова и свинца.

[33] Модифицированный слоистый металлосиликатный материал, соответствующий позициям [31] либо [32], который синтезируют по способу получения, описанному в любой одной из позиций от [1] до [30].

Краткое описание чертежей

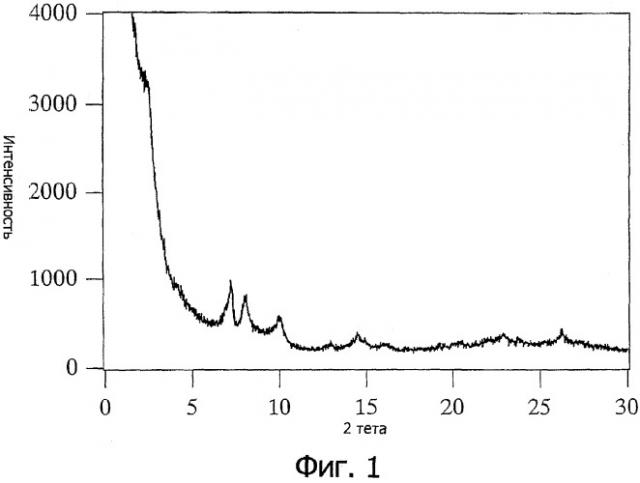

Фигура 1 представляет собой порошковую рентгенограмму для модифицированного слоистого материала, который получают в примере 1.

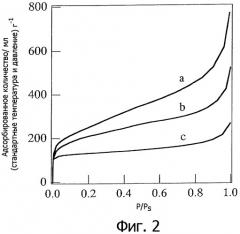

Фигура 2 представляет собой изотерму адсорбции N2 для материала, который получают в примере 1 для (а), примере 2 для (b) и сравнительном примере 1 для (с).

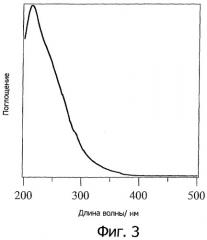

Фигура 3 представляет собой УФ-спектр материала, который получают в примере 1.

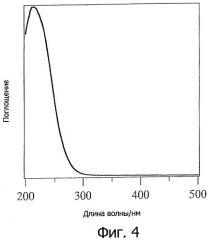

Фигура 4 представляет собой УФ-спектр материала, который получают в сравнительном примере 1.

Наилучший способ реализации изобретения

Здесь и далее в настоящем документе настоящее изобретение будет подробно описываться со ссылкой на сопровождающие чертежи по мере надобности. В следующем далее описании «%» и «часть (части)», представляющие количественную долю либо уровень содержания, являются параметрами, полученными в расчете на массу, если только специально не будет указано другого.

(Настоящее изобретение (I))

Далее будет описываться настоящее изобретение (I). Настоящее изобретение (I) представляет собой способ получения модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW, включающий следующие стадии от первой до пятой (общие способ и механизм межслоевого сшивания глинистого пористого материала описываются, например, в работе Takeuchi, Takoshitsu Tai no Seisitsu to Sono Oyo (Properties and Application of Porous Materials), pp.111-121, Fuji Techno-System (1999)):

1) нагревание смеси, содержащей соединение-шаблон, соединение бора, кремнийсодержащее соединение и воду, с получением, таким образом, борсодержащего слоистого силикатного предшественника (А);

2) кислотная обработка предшественника (А), полученного на первой стадии, с получением, таким образом, предшественника (В);

3) нагревание предшественника (В), полученного на второй стадии, в присутствии вещества, способствующего набуханию, для того чтобы обеспечить набухание предшественника (В), с получением, таким образом, предшественника (С);

4) модифицирование варианта укладывания слоев в стопку в предшественнике (С), полученном на третьей стадии, с получением, таким образом, предшественника (D); и

5) прокаливание предшественника (D), полученного на четвертой стадии, с получением, таким образом, модифицированного слоистого металлосиликатного материала.

Слоистый материал, имеющий структуру, аналогичную структуре MWW, можно синтезировать, как описывалось ранее, в результате расслаивания материала МСМ-22(Р), который представляет собой слоистого предшественника цеолитного материала MWW, a после этого введения его в контакт с соединением, содержащим элемент, таким как титаноцен.

Однако слоистый материал, имеющий структуру, аналогичную структуре MWW, настоящего изобретения можно эффективно получать по способу получения настоящего изобретения (I). Говоря более конкретно, способ получения слоистого материала, имеющего структуру, аналогичную структуре MWW, настоящего изобретения представляет собой способ получения модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW, включающий пять стадий, то есть стадию нагревания смеси, содержащей соединение-шаблон, борсодержащее соединение, кремнийсодержащее соединение и воду, с получением, таким образом, предшественника (А), стадию кислотной обработки полученного предшественника (А), стадию нагревания получающегося в результате подвергнутого кислотной обработке предшественника (В) в присутствии вещества, способствующего набуханию, с получением, таким образом, набухшего предшественника (С), стадию обработки набухшего предшественника (С) с целью модифицирования варианта укладывания слоев в стопку и стадию прокаливания полученного предшественника (D).

(Первая стадия)

Далее будет описываться первая стадия. В способе получения модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW, настоящего изобретения (I) первая стадия представляет собой стадию нагревания смеси, содержащей соединение-шаблон, борсодержащее соединение, кремнийсодержащее соединение и воду с получением, таким образом, предшественника (А).

«Соединение-шаблон» в соответствии с использованием в настоящем документе обозначает соединение, обладающее активностью при регулировании структуры либо формы пор во время синтеза слоистого предшественника, имеющего структуру, аналогичную структуре MWW. На соединение-шаблон особенных ограничений не накладывается до тех пор, пока впоследствии его можно будет удалять в результате прокаливания. Примеры соединения-шаблона, которое используют в общем случае, могут включать азотсодержащие соединения. Среди них предпочтительны амины и/или соединения четвертичного аммония. Конкретные примеры амина могут включать нижеследующее, но не ограничиваются только этим: пиперидин, гексаметиленимин и/или смесь пиперидина и гексаметиленимина.

На борсодержащее соединение, которое можно использовать на первой стадии, особенных ограничений не накладывается. С точки зрения предотвращения введения соединения металла, отличного от бора, предпочтительна борная кислота, но также возможно использование и бората, такого как борат натрия.

На кремнийсодержащее соединение, которое можно использовать на первой стадии, особенных ограничений не накладывается, и его конкретные примеры могут включать кремниевую кислоту, силикаты, оксиды кремния, галогениды кремния, коллоидальные оксиды кремния, тетраалкилортосиликаты и коллоидные кремнеземы. В любом случае предпочтительны те соединения, которые характеризуются высоким уровнем чистоты, (например, соединения, в которых процентное содержание кремния во всех присутствующих металлсодержащих компонентах составляет 98% либо более). В частности, в случае коллоидных кремнеземов более предпочтительны те, которые характеризуются меньшим уровнем содержания щелочного металла (например, те, которые характеризуются уровнем содержания щелочного металла, равным 0,01 либо менее, при выражении через соотношение щелочной металл/кремний).

Соотношение между количествами бора и кремния в смеси на первой стадии при выр