Смесь для наплавки и сваривания шамота и динаса и способ ее нанесения

Иллюстрации

Показать всеИзобретение относится к составам для горячего ремонта огнеупорной кладки печей методом самораспространяющегося высокотемпературного синтеза (СВС) и может быть использовано в металлургической, коксохимической и других отраслях промышленности. Технический результат изобретения - повышение термической стойкости огнеупорной кладки. Смесь для наплавки и сваривания шамота и динаса содержит компоненты в следующем соотношении, мас.%: порошок алюминия 10,0-35,0; порошок кремния 10,0-19,5; порошок оксида железа 50,0-75,0; порошок электрокорунда 0,5-2,0 и порошок динаса 4,0-15,0 (сверх 100%). Смесь подают воздухом на нагретую до температуры 900°С кладку, инициируют процесс СВС и проводят спекание смеси с получением керамической связки. Смесь подают двумя потоками, один из которых является воздушным, а второй - воздушно-порошковым, которые направляют устройством для наплавки на кладку камеры коксования, при этом давление воздуха в воздушном потоке составляет 1,5-2,0 ати, а в воздушно-порошковом потоке - 0,15-0,40 ати. 2 н.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к составам для горячего ремонта огнеупорной кладки печей методом самораспространяющегося высокотемпературного синтеза (СВС) и может быть использовано в металлургической, коксохимической и других отраслях промышленности.

Известны смеси для горячего ремонта огнеупорной кладки коксовых печей, которые используют для уплотнения кладки. Указанные смеси содержат тонкоизмельченный мертель и стеклянную пыль либо порошок состоит из огнеупора и флюса (Лгалов К.И., Кафтан С.И., Вольфовский Г.М. Ремонт кладки и армирующего оборудования коксовых печей, М.: Металлургия, 1966 г., 328 с).

Недостатком этих смесей является то, что огнеупорный порошок, попадая в трещины и спекаясь, забирает часть тепла кладки, которое необходимо для этого спекания. При спекании таких порошков связь спекшегося порошка и огнеупорной кладки чисто механическая и очень слабая (поскольку нет расплава керамической связки). Поэтому продолжительность уплотняющего воздействия порошка на массив кладки в процессе эксплуатации невелика, и даже спеченный порошок высыпается из трещин и пустых швов, вновь образуя сквозные "пустые" швы в вертикалах отопительных простенков.

Наиболее близкой по составу к предлагаемому изобретению является смесь для наплавки и сваривания шамота и динаса, включающая порошки кремния, алюминия, оксида железа и сварочный флюс при следующем соотношении компонентов, мас.%: порошок кремния 1-15, порошок алюминия 10-20, сварочный флюс 3-19, порошок оксида железа 60-70 (RU, патент 2096387, С04В 35/66, опубл. 1997.11.20).

Способ нанесения указанной смеси для наплавки и сваривания шамота и динаса заключается в том, что смесь помещают путем забрасывания порций смеси на под пустой камеры коксования, нагретой до температуры 900°С, проводят инициирование процессов самораспространяющегося высокотемпературного синтеза и осуществляют спекание смеси с получением керамической связки.

Недостатком данной смеси и способа ее нанесения является ее малая термичность (2800-3200 кДж/кг) и высокая жидкоподвижность, которая вызвана введением в состав этой смеси сварочного флюса, содержащего легкоплавкие соединения CaF2, MgF2, NaAlF6. При наличии таких соединений в составе смесей ремонт вертикальных "пустых" швов, трещин и раковин в стенах камер коксования будет затруднен из-за того, что образующийся в ходе реакций СВС расплав будет вытекать из вертикальных дефектов кладки и скапливаться на горизонтальных поверхностях (на поду камеры коксования). Кроме того, при использовании такой смеси необходимо иметь резерв тепла для разложения силикатов марганца, содержащихся в сварочном флюсе. При выводе сварочного флюса из состава смеси необходимость в резервировании части тепла отпадает. К недостаткам способа нанесения известной смеси относится порционность, т.е. дискретность подачи порошковой смеси в камеру коксования.

Задачей настоящего изобретения является повышение термической стойкости огнеупорной кладки за счет равномерной доставки смеси к дефекту кладки воздушными потоками.

Поставленная задача обеспечивается тем, что смесь для наплавки и сваривания шамота и динаса, включающая порошки кремния, алюминия и оксида железа, согласно изобретению, дополнительно содержит порошок электрокорунда и динаса при следующем соотношении компонентов, мас.%:

| Порошок алюминия | 10,0-35,0 |

| Порошок кремния | 10,0-19,5 |

| Порошок оксида железа | 50,0-75,0 |

| Порошок электрокорунда | 0,5-2,0, |

| Порошок динаса | 4,0-15,0 (сверх 100%). |

Способ нанесения смеси для наплавки и сваривания шамота и динаса, включающий подачу смеси на нагретую до температуры 900°С кладку, проведение инициирования процесса самораспространяющегося высокотемпературного синтеза, спекание смеси с получением керамической связки, согласно изобретению смесь подают двумя потоками, один из которых является воздушным, а второй - воздушно-порошковым, которые затем направляют устройством для наплавки на кладку камеры коксования, при этом давление воздуха в воздушном потоке составляет 1,5-2,0 ати, а в воздушно-порошковом потоке - 0,15-0,40 ати,

Техническая сущность изобретения заключается в следующем.

Дополнительное введение в смесь электрокорунда и динаса обеспечивают при протекании процессов СВС кристаллизацию расплава керамической связки, т.к. частички электрокорунда (Тпл=1900-2000°С) или динаса (Тпл.=1730°С) являются центрами кристаллизации. При содержании электрокорунда менее 0,5%, а динаса менее 4,0% резко возрастает жидкоподвижность расплава, который вытекает на под камеры коксования. А при содержании более 2,0% электрокорунда и 15,0% динаса ощущается острая нехватка тепла из-за повышенного расхода данных инертных наполнителей, в результате чего термичность процесса СВС резко снижается.

Применение в смеси двух восстановителей (алюминия и кремния) приводит к тому, что первоначально происходит алюминотермия оксида железа:

При избытке Fe2О3 происходит его восстановление кремнием:

.

При содержании в смеси алюминия менее 10% синтез новых веществ происходит преимущественно по реакции (II). Оптимальный уровень термичности обеспечивается суммарным тепловыделением от окисления, как алюминия, так и кремния. Известно, что при горении кремния тепла выделяется гораздо меньше, чем при горении алюминия, поэтому снижение доли алюминия менее 10% и приводит к снижению огнеупорности, получаемой в ходе реакций синтеза керамической связки.

При содержании кремния в смеси менее 10% он эффективно используется лишь при избытке оксидов железа в стехиометрических соотношениях согласно реакции (II), а более 19,5% - кремний реагирует по реакции (IV). Скорость протекания реакции зависит от скорости подвода кислорода воздуха.

При избытке оксида железа в составе смеси (свыше 75%) происходит бурное алюмотермическое восстановление железа по реакции (I). Керамическая связка при этом имеет высокую пористость, слабую термическую стойкость и малую механическую прочность (обладает хрупкостью).

С уменьшением содержания оксида железа менее 50% соответственно возрастает доля восстановителей, горение которых частично происходит за счет кислорода воздуха:

и

.

Скорость горения смеси зависит в этом случае от скорости подвода частиц смеси к раскаленному дефекту кладки, а термичность процесса СВС будет превышать оптимальный уровень и сопровождаться неполным сгоранием кремния, поскольку алюминий реагирует полностью.

А способ нанесения предлагаемой смеси двумя потоками, один из которых является воздушным (транспортирующим), а второй воздушно-порошковым (дозирующим) позволяет повысить термостойкость огнеупорной кладки за счет равномерной доставки смеси к дефекту кладки. После инициирования процесса СВС и спекания образующаяся керамическая связка (при температуре свыше 2000°С) проникала в трещины, пустые швы и частично в огнеупор и обеспечивала надежную связь расплава и массива кладки при кристаллизации расплава (температура кристаллизации около 1480°С), а также при дальнейшем остывании связки до рабочей температуры кладки.

Керамическая связка - продукт реакций синтеза. Она состоит из оксидов кремния и алюминия, а также восстановленного железа. Восстановленное железо из-за своего удельного веса (плотности) занимает очень незначительный объем и представлено в массе керамической связки синтезированного огнеупора в виде сферических микроглобулей.

Новый технический результат предлагаемого изобретения заключается в том, что за счет синтеза огнеупорных составляющих в микротрещинах и пустых швах кладки коксовых печей на основе твердофазного взаимодействия тонкодисперсных порошков кремния, алюминия и оксида железа после инициирования реакций СВС теплом камеры коксованиия и включения "механизма дожигания" избытка алюминия и кремния за счет кислорода воздуха, который поставляется воздушным и воздушно-порошковыми потоками, достигается высокая термостойкость огнеупорной кладки.

Реализация предлагаемого изобретения осуществлялась следующим образом.

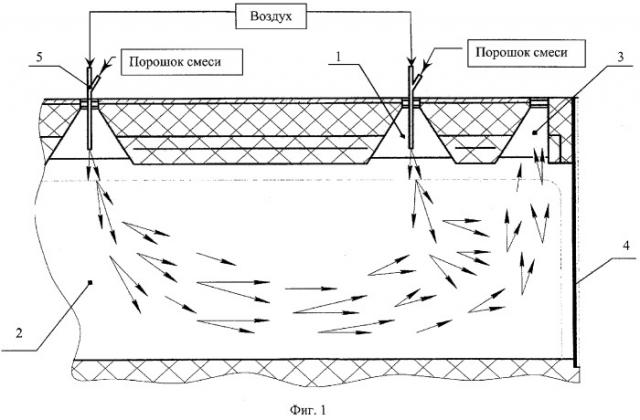

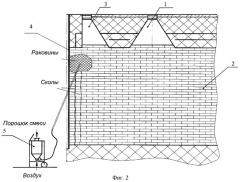

В камеры коксования устройством для наплавки наносили смеси для наплавки и сваривания шамота и динаса по вариантам 1-7 таблицы. Способы нанесения указанных смесей на дефекты кладки осуществлялись через загрузочные люки камеры коксования или двери камеры коксования печи и пояснены фиг.1 и фиг.2 соответственно.

Предлагаемую порошковую смесь (вариант № 5), имеющую состав, мас.%: алюминиий 24,5; кремний 15,0; окись железа 59,0 и электрокорунд 1,5, а также динас 12,0% (сверх 100%) - получали простым смешиванием. Далее смесь загружали в устройство для наплавки и подавали на нагретую до температуры 900°С кладку камеры коксования, инициировали процесс самораспространяющегося высокотемпературного синтеза и спекали с получением керамической связки. При этом смесь подавали двумя потоками, один из которых являлся воздушным, а второй - воздушно-порошковым, которые затем направляли устройством для наплавки на кладку камеры коксования. Давление воздуха в воздушном потоке составляло 2 ати, а в воздушно-порошковом потоке - 0,4 ати. Время непрерывной подачи смеси в камеру коксования печи варьировалось от 20 до 60 мин. Нанесение порошковой смеси повторяли несколько раз до полного устранения дефектов или заплавления сквозных трещин керамической связкой.

Фиг.1 поясняет способ нанесения смеси через загрузочные люки 1. Камера коксования 2 в ходе процесса нанесения смеси могла быть как герметизирована, так и не герметизирована (в зависимости от того, куда должна попадать смесь). Стояки 3 могли быть открыты поочередно по одному или оба. Двери 4 и люки 1 при этом были уплотнены. При подаче устройством для наплавки 5 (на схеме изображено частично) небольшая часть порошка на конечной стадии могла выноситься из печи при наличии небольших неплотностей люков и дверей за счет конвективных тепловых потоков внутри самой печи. Основная же часть смеси оседала на внутренней поверхности стен, попадая в пустые швы и сквозные микротрещины. При этом как на восходящем, так и нисходящем потоках продуктов горения в каналах отопительного простенка, при наличии сквозных микротрещин в стенках пустой камеры, смесь, попавшая в них, сгорала и заполняла их полностью или лишь частично керамической связкой. Неусвоившаяся (прореагировшая, но не попавшая в микротрещины) часть смеси удалялась из камеры коксования механически, при прометании камеры перед ее очередной загрузкой угольной шихтой.

Фиг.2 поясняет ремонт дефектов камеры коксования 2 через дверь 4 устройством для наплавки 5, в котором дозирование и доставка смеси к дефекту кладки также осуществлялись воздухом. В результате воздушно-порошковая смесь попадала на нагретые до температуры более 900°С дефекты (трещины, раковины и др.) кладки, где инициировалась. Подвод к очагу горения новых порций порошка и кислорода воздуха обеспечивали непрерывность протекания процесса СВС, в стехиометрических соотношениях, согласно реакциям (I) и (II). Излишек алюминия и кремния сгорал за счет кислорода воздуха по реакциям (III) и (IV), также образуя керамическую связку.

В результате использования предлагаемой смеси для наплавки и сваривания шамота и динаса с термичностью 3371-13162 кДж/кг и способа ее нанесения на кладку камеры коксования повысилась общая термическая стойкость огнеупорной кладки, поскольку термостойкость керамической связки составляла от 4 до 15 воздушных теплосмен.

Предлагаемая смесь для наплавки и сваривания шамота и динаса и способ ее нанесения промышленно применимы при горячих ремонтах кладки камеры коксования металлургических печей.

| Таблица | ||||||||

| Варианты реализации предлагаемого состава смеси для наплавки и сваривания шамота и динаса и способа ее нанесения на кладки камеры коксования печи | ||||||||

| № п/п | Показатели | Варианты реализации | ||||||

| 1 | Состав смеси, мас.% | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1.1 | Al | 14,5 | 10 | 15 | 18 | 24,5 | 33 | 35 |

| 1.2 | Si | 10 | 19,5 | 14 | 17 | 15 | 10 | 14 |

| 1.3 | Fe2O3 | 75 | 70 | 70 | 63 | 59 | 56 | 50 |

| 1.4 | Электрокорунд | 0,5 | 0,5 | 1,0 | 2,0 | 1,5 | 1,0 | 1,0 |

| 1.5 | Динас (сверх 100%) | 4,0 | 5,0 | 8,0 | 15,0 | 12,0 | 11,0 | 10,0 |

| 2 | Давление в воздушном потоке, ати | 1,5 | 1,6 | 1,7 | 1,8 | 2,0 | 1,9 | 1,8 |

| 3 | Давление в воздушно-порошковом потоке, ати | 0,10 | 0,2 | 0,25 | 0,3 | 0,4 | 0,3 | 0,35 |

| 4 | Термичность, кДж/кг | 3371 | 4795 | 5160 | 6979 | 9546 | 10560 | 13162 |

| 5 | Термостойкость (нагрев до 800°С), воздушные теплосмены | 4 | 5 | 6 | 8 | 9 | 15 | 10 |

1. Смесь для сваривания и наплавки шамота и динаса, включающая порошки алюминия, кремния и оксида железа, отличающаяся тем, что она дополнительно содержит порошок электрокорунда и порошок динаса при следующем соотношении компонентов, мас.%:

| Порошок алюминия | 10,0-35,0 |

| Порошок кремния | 10,0-19,5 |

| Порошок оксида железа | 50,0-75,0 |

| Порошок электрокорунда | 0,5-2,0 |

| Порошок динаса | 4,0-15,0 (сверх 100%) |

2. Способ нанесения смеси для сваривания и наплавки шамота и динаса, включающий подачу смеси по п.1 на нагретую кладку до температуры 900°С, проведение инициирования процесса самораспространяющегося высокотемпературного синтеза, спекание смеси с получением керамической связки, характеризующийся тем, что смесь подают двумя потоками, один из которых является воздушным, а второй - воздушно-порошковым, которые затем направляют устройством для наплавки на кладку камеры коксования, при этом давление воздуха в воздушном потоке составляет 1,5-2,0 ати, а в воздушно-порошковом потоке - 0,15-0,40 ати.