Способ получения 1,2-дихлорэтана с комбинированным отводом теплоты

Иллюстрации

Показать всеИзобретение относится к способу получения 1,2-дихлорэтана методом жидкофазного хлорирования этилена. В процессе поддерживают оптимальное соотношение значений теплоты, отводимой за счет испарения, и теплоты, отводимой за счет охлаждения жидкой среды в теплообменнике. Причем 1/6 часть выделяющейся в реакторе теплоты отводят за счет испарения синтезированного продукта при кипении, а 5/6 частей выделяющейся теплоты отводят за счет циркуляции жидкой рабочей среды в выносном теплообменнике. При этом перепад температуры жидкости в зоне реакции поддерживают 52°С. Технический результат - увеличение селективности процесса и снижение выхода побочных продуктов (высших хлорпроизводных этана). 3 ил.

Реферат

Область техники, к которой относится изобретение.

Изобретение относится к способу получения 1,2-дихлорэтана методом жидкофазного хлорирования этилена.

Уровень техники.

Прототипами способа являются низкотемпературное жидкофазное хлорирование этилена и высокотемпературное жидкофазное хлорирование этилена [1]. Наиболее близким прототипом является низкотемпературное жидкофазное хлорирование этилена.

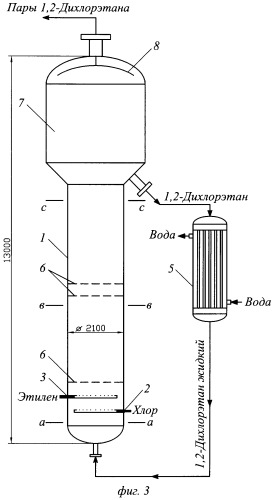

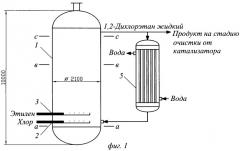

Низкотемпературный процесс осуществляется в реакторе (фиг.1), который представляет собой барботажную колонну 1, соединенную в верхней и нижней части с выносным кожухотрубчатым теплообменником 5. Рабочей средой в реакторе является продукт реакции - 1,2-дихлорэтан в жидком состоянии. Хлор вводится в нижнюю часть колонны через распределитель 2. Выше в образовавшийся раствор хлора через распределитель 3 вводится этилен. За счет разности плотностей сред в холодильнике и колонне возникает циркуляция рабочей среды с восходящим потоком в колонне. Температура в реакторе составляет 65°С. Отвод синтезированного продукта осуществляется самотеком через перелив. Отделение продукта от катализатора осуществляется на стадии очистки. Катализатор FeCl3 после стадии очистки не подлежит регенерации. Продукты процесса со стадии очистки поступают на ректификацию.

Достоинством низкотемпературного реактора является высокая селективность (99,6-99,8%), объясняющаяся замедлением побочных реакций заместительного хлорирования при снижении температуры. К недостаткам низкотемпературного реактора относятся большой расход сточных вод на стадии очистки продукта от катализатора, значительный расход катализатора на единицу продукции, большие энергетические затраты на охлаждение реакционной массы и нерациональное использование теплоты реакции.

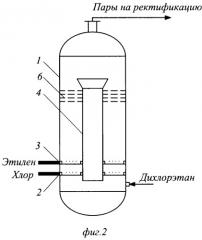

Высокотемпературный процесс проводится при температуре, равной температуре кипения рабочей среды (83,5-110°С в зависимости от давления). Реактор высокотемпературного процесса представляет собой барботажную газлифтную колонну 1, снабженную внутренней циркуляционной трубой 4 (фиг.2). Рабочей средой является жидкий 1,2-дихлорэтан. Катализатором процесса является FeCl3, который находится в реакторе в растворенном виде. Он же является ингибитором побочных реакций заместительного хлорирования 1,2-дихлорэтана в жидкой фазе [2]. Для получения раствора газообразный хлор через распределитель 2 подается в нижнюю часть кольцевого пространства. Область между распределителем хлора 2 и распределителем этилена 3 называют областью абсорбции хлора. Реакция осуществляется выше по потоку при вводе в реактор газообразного этилена через распределитель 3. Область выше распределителя этилена называют зоной реакции. Вследствие разности плотностей сред в циркуляционной трубе и в кольцевом пространстве возникает циркуляция жидкости. В верхней части реактора устанавливаются перфорированные тарелки 6, предназначенные для интенсификации перемешивания. Верхняя часть реактора играет роль сепаратора для отделения капель жидкости от пара. Продукты реакции отводятся в виде паров на стадию ректификации через штуцер в крышке реактора. Вследствие низкой летучести катализатор остается в реакторе. Для поддержания уровня жидкости в нижнюю часть реактора вводится 1,2-дихлорэтан.

Важным достоинством высокотемпературного процесса является экономичность: выделяющееся тепло расходуется на испарение и ректификацию продуктов, сточные воды отсутствуют, расход катализатора минимален.

Недостатком высокотемпературного процесса являются низкая селективность (98,0-98,7%), связанная с увеличением скорости побочных реакций при росте температуры. Побочные продукты - трихлорэтан, трихлоэтилен и другие высшие хлорпроизводные этана - образуются в реакторе в результате реакций заместительного хлорирования 1,2-дихлорэтана хлором в жидкой фазе [2].

Прототипами способа получения 1,2-дихлорэтана с комбинированным отводом теплоты являются также способы, указанные в патентах: RU 2159759 С2, US 6693224 A, US 6252125 А.

В источнике RU 2159759 С2, 27.11.2000 вся теплота реакции отводится из реактора за счет испарения рабочей среды при кипении. При этом испаряется не только продукт, синтезированный в реакторе, но и дихлорэтан, поданный в реактор в качестве подпитки для поддержания уровня жидкости. При этом температура в реакторе равна температуре кипения реакционной среды и составляет в зависимости от давления 65-125°С. В предлагаемом нами способе только 1/6 часть теплоты, выделяемой в реакторе, отводится за счет испарения продукта. При этом испаряется только синтезированный в реакторе продукт, и подпитки в реактор не требуется. Остальная часть теплоты (5/6) отводится за счет охлаждения жидкой реакционной среды в теплообменнике. Это позволяет поддерживать температуру в реакторе ниже, чем в упомянутом прототипе RU 2159759 С2, 27.11.2000. Так, в случае отвода 1/6 части теплоты за счет испарения средняя температура в реакторе будет 50-115°С, что ниже, чем в прототипе. Известно, что со снижением температуры селективность процесса возрастает [2]. Следовательно, селективность в предлагаемом способе будет выше, чем в прототипе. Кроме того, в предлагаемом способе не требуется подавать подпитку в реактор для поддержания уровня жидкости, поскольку из реактора испаряется только синтезированный продукт, что снижает затраты на проведение процесса. Более того, при отводе 1/6 доли выделяющейся теплоты за счет испарения поддерживается минимально возможная температура и максимальная селективность. При увеличении доли по сравнению с 1/6 температура в реакторе повышается, а селективность снижается. При снижении доли по сравнению с 1/6 возникает необходимость вывода из реактора продукта в жидком виде и, следовательно, потребуется стадия отмывки продукта от катализатора. Таким образом, наиболее оптимальным является 1/6 часть теплоты, отводимой за счет испарения.

В прототипах US 6693224 В1, 17.02.2004 и US 6252125 А, 26.06.2001 вся теплота, выделяющаяся в реакторе, отводится за счет испарения жидкой рабочей среды при кипении. При этом испаряется не только продукт, синтезированный в реакторе, но и дихлорэтан, поданный в реактор в качестве подпитки для поддержания уровня жидкости. В связи с тем, что в предлагаемом нами способе отводится только 1/6 часть теплоты за счет испарения, температура в предлагаемом нами реакторе будет ниже, чем в прототипах US 6693224 В1, 17.02.2004 и US 6252125 А, 26.06.2001. Следовательно, селективность в предлагаемом способе будет выше, чем в упомянутых прототипах. Кроме того, в предлагаемом способе не требуется подавать подпитку в реактор для поддержания уровня жидкости.

В источнике [2] упомянут низкотемпературный реактор, в котором теплота отводится полностью за счет циркуляции жидкой среды через выносной теплообменник. В результате жидкий продукт требуется очищать от катализатора на стадии отмывки. В предлагаемом нами способе только 5/6 теплоты отводится за счет циркуляции среды в выносном теплообменнике, а 1/6 часть теплоты отводится за счет испарения продукта, синтезированного в реакторе. В результате продукт не содержит катализатора (FeCl3), и его очистка от катализатора не требуется. Таким образом, предлагаемый способ по сравнению с прототипом позволяет ликвидировать стадию отмывки продукта от катализатора.

Приведенный анализ показывает, что предлагаемый способ превосходит прототипы по селективности процесса и позволяет исключить необходимость подпитки реактора жидким дихлорэтаном для поддержания уровня жидкости в реакторе и снизить затраты на очистку продукта от катализатора.

Раскрытие изобретения.

Задачей изобретения является разработка нового способа производства 1,2-дихлорэтана методом жидкофазного хлорирования этилена с комбинированным отводом теплоты, то есть с отводом теплоты как за счет испарения продукта реакции, так и за счет охлаждения жидкой реакционной среды в выносном теплообменнике. Причем предлагается только 1/6 часть теплоты отводить за счет испарения синтезированного продукта, а 5/6 за счет циркуляции среды в выносном теплообменнике. Отличие предлагаемого способа от способа RU 2159759 С2 состоит в том, что теплота отводится как за счет кипения, так и за счет циркуляции жидкой реакционной смеси через выносной теплообменник, в то время как в способе RU 2159759 С2 теплота отводится только за счет кипения реакционной среды и конденсации образующихся паров в выносном конденсаторе.

В промышленном реакторе жидкофазного низкотемпературного хлорирования этилена (фиг.1), эксплуатируемом на ОАО "СаянскХимпласт", г.Саянск, нагрузка по хлору составляет 2300 м3/час (при нормальных условиях). Диаметр реактора 2100 мм, высота 10000 мм. Температура 1,2-дихлорэтана на входе в реактор в сечении а-а (фиг.1) составляет 35°С, а на выходе из реактора в сечении в-в 65°С. То есть перепад температуры в реакторе составляет 30°С. При тепловом эффекте реакции 188 кДж/моль и теплоте растворения хлора в 1,2-дихлорэтане 22 кДж/моль расход циркулирующего в реакторе 1,2-дихлорэтана составит 500 м3/час:

где L - расход циркулирующего 1,2-дихлорэтана, м3/час;

G - расход хлора, м3/час;

Q - суммарный тепловой эффект реакции и растворения хлора, кДж/моль;

cр - теплоемкость 1,2-дихлорэтана, Дж/(кг·К):

ΔT - перепад температуры между сечениями а-а и в-в,°С;

ρ - плотность 1,2-дихлорэтана, кг/м3.

Теплоемкость 1,2-дихлорэтана 1350 Дж/(кг·К) [3]. Плотность 1,2-дихлорэтана 1250 кг/м3. Если снизить расход циркулирующего 1,2-дихлорэтана в 2 раза, то перепад температуры в реакторе вырастет также в 2 раза при прочих равных параметрах. В результате в некотором сечении реактора в-в (фиг.1) температура станет равной температуре кипения среды при давлении в данном сечении в-в. При давлении в верхней части реактора, равном атмосферному, температура кипения в сечении с-с будет равна 83,5°С. Таким образом, поднимаясь от сечения в-в к сечению с-с, 1,2-дихлорэтан будет кипеть, а его температура снижаться. При этом часть выделившейся в реакторе теплоты будет отводиться за счет испарения 1,2-дихлорэтана. Из зоны кипения неиспарившийся жидкий 1,2-дихлорэтан, имеющий температуру кипения, поступает в выносной теплообменник (5), где отводится оставшаяся часть теплоты. Минимальное количество теплоты, которое необходимо отвести из реактора за счет испарения, равно теплоте испарения синтезированного в реакторе 1,2-дихлорэтана. В этом случае исключается стадия отмывки продукта от катализатора. Известно [2], что теплота испарения синтезированного продукта составляет 1/6 от количества теплоты, выделившегося в реакторе. Следовательно, перепад температуры между сечениями в-в и с-с должен составлять не меньше чем 1/6 от перепада температур между сечениями а-а и в-в при условии постоянства расхода циркулирующего 1,2-дихлорэтана.

Перепад температуры между сечениями а-а и в-в составит:

где ΔГ - перепад температуры между сечениями а-а и в-в, °С;

G - расход хлора, м3/час;

Q - тепловой эффект реакции и растворения хлора (210 кДж/моль);

ср - теплоемкость 1,2-дихлорэтана, Дж/(кг·К);

ρ - плотность 1,2-дихлорэтана, кг/м3;

L - расход циркулирующего 1,2-дихлорэтана, м3/час.

Обозначим:

тогда:

При заданной температуре кипения в сечении с-с 83,5°С, заданном расходе хлора 2300 м3/час (при нормальных условиях) и расходе циркулирующего 1,2-дихлорэтана 245 м3/час перепад температуры между сечениями а-а и в-в составит 52°С, от этой температуры 1/6 составит 8,7°С. В верхней части реактора давление равно 1ат, тогда температура кипения в верхней части реактора составит 83,5°С, следовательно, температура в сечении в-в:

где Tb - температура в сечении в-в, °С;

х - доля теплоты, отводимой за счет испарения;

ΔT - перепад температуры между сечениями а-а и в-в, °С.

Тогда температура в сечении в-в при данном режиме составит 92,2°С.

Температура в сечении а-а:

где Та - температура в сечении а-а, °C;

ΔT - перепад температуры между сечениями а-а и в-в, °С;

G - расход хлора, м3/час;

L - расход циркулирующего 1,2-дихлорэтана, м3/час;

х - доля теплоты, отводимой за счет испарения.

Температура в сечении а-а будет равна 40,2°С. Такую же температуру должен иметь 1,2-дихлорэтан на выходе из выносного теплообменника 5. Тепловая нагрузка на выносной теплообменник снизится по сравнению с прототипом на 1/6. Таким образом, средняя температура в реакторе между сечениями а-а и в-в:

где Тср - средняя температура в реакторе между сечениями а-а и в-в, °С:

Та - температура в сечении а-а, °С;

Тb - температура в сечении в-в, °С;

х - доля теплоты, отводимой за счет испарения;

G - расход хлора, м3/час;

L - расход циркулирующего 1,2-дихлорэтана, м3/час.

Средняя температура в реакторе при расходе хлора 2300 м3/час составит 66,2°С. При данной температуре ожидаемая селективность процесса 99,8% [2]. Увеличивать долю теплоты, отводимой за счет кипения, по сравнению с 1/6 от теплоты, выделяющейся в реакторе, нецелесообразно, поскольку это приведет к увеличению перепада температур между сечениями в-в и с-с. При заданной температуре кипения в верхней части реактора 83,5°С это приведет к увеличению температуры в сечении в-в, что негативно скажется на селективности процесса. Это следует из работы [2], в соответствии с которой с ростом температуры снижается селективность. Уменьшение доли теплоты по сравнению с 1/6 также нецелесообразно, т.к. это приводит к необходимости отвода продукта в жидком виде и к необходимости дорогостоящей очистки продукта от катализатора. Таким образом, наиболее оптимальная доля количества теплоты, отводимая за счет испарения продукта, от общего количества выделяющейся в реакторе теплоты, составляет 1/6.

При реализации изобретения могут быть получены следующие результаты:

1. Продукт реакции, отобранный из реактора в виде пара, не содержит нелетучий катализатор FeCl3, что позволяет ликвидировать стадию очистки продукта от катализатора и снизить себестоимость продукции по сравнению с низкотемпературным способом (фиг.1) при сохранении высокой селективности процесса 99,8%. Известно, что стадия очистки продукта от катализатора дорогостоящая, что значительно сказывается на себестоимости продукции. Отбор продукта в виде пара позволяет ликвидировать стадию очистки, поскольку нелетучий катализатор FeCl3 остается в реакторе. Селективность процесса останется на высоком уровне, поскольку средняя температура в реакторе составляет 66,2°С. По данным [2] при такой температуре селективность составит 99,8%. Теплота испарения синтезированного продукта составляет 1/6 от теплоты, выделяющейся в реакторе. Следовательно, теплота, отводимая за счет кипения, должна составлять 1/6 от теплоты, выделяющейся в реакторе

2. Снижается тепловая нагрузка на 1/6 от общей нагрузки в выносном теплообменнике 5 (фиг.1), что позволит уменьшить его размеры.

Это следует из того, что 1/6 часть теплоты реакции расходуется на испарение продукта реакции. Другая часть теплоты (5/6) отводится от жидкой реакционной среды в выносном теплообменнике. Следовательно, снижение тепловой нагрузки на теплообменник позволит уменьшить поверхность теплообмена.

Краткое описание чертежей.

фиг.1. Барботажный газлифтный реактор низкотемпературного жидкофазного хлорирования этилена.

Фиг.2. Барботажный газлифтный реактор высокотемпературного жидкофазного хлорирования этилена.

фиг.3. Барботажный газлифтный реактор жидкофазного хлорирования этилена с комбинированным отводом теплоты.

На фиг.1 и фиг.2 описываются аналоги изобретения. На фиг.3 дается описания способа производства 1,2-дихлорэтана с комбинированным отводом теплоты в барботажном газлифтном реакторе жидкофазного хлорирования этилена.

Осуществление изобретения.

Изобретение осуществляется в барботажном реакторе жидкофазного хлорирования этилена (фиг.3). Реактор фиг.3. колонного типа с сепарационным пространством 7 и брызгоуловителем 8 в верхней части. Реактор соединен с выносным кожухотрубчатым теплообменником 5. Реактор фиг.3. работает в следующем режиме: нагрузка по хлору 2300 м3/час (при нормальных условиях), расход циркулирующего 1,2-дихлорэтана 245 м3/час. Диаметр реактора 2100 мм, высота 13000 мм. Перепад температуры в зоне реакции между сечениями а-а и в-в составляет 52°С, что обеспечивается регулированием расхода циркулирующего 1,2-дихлорэтана. Барботажный реактор (фиг.3) производства 1,2-дихлорэтана методом жидкофазного хлорирования этилена с комбинированным отводом теплоты работает следующим образом. Газообразный хлор через распределитель 2 подается в нижнюю часть реактора. Реакция осуществляется выше по потоку при вводе в реактор газообразного этилена через распределитель 3. Для более равномерного распределения газовой фазы в объеме реакционной среды в корпусе реактора устанавливаются распределительные тарелки 6. Температура в сечении в-в поддерживается не более 92,2°С. Отвод теплоты осуществляется как за счет испарения продукта реакции, так и за счет охлаждения жидкой циркулирующей реакционной среды в выносном теплообменнике 5. Средняя температура в реакторе при нагрузке по хлору 2300 м3/час (при нормальных условиях) составит 66,2°С. Такая температура позволяет поддерживать селективность на уровне 99,8%. Это следует из зависимости селективности процесса от температуры [2]. Оптимальным является отвод 1/6 части выделяющейся теплоты за счет испарения, т.к. при этом поддерживается минимально возможная температура в реакторе. Увеличение доли теплоты, отводимой за счет испарения, приводит к росту температуры в реакторе. Уменьшение доли теплоты по сравнению с 1/6 нецелесообразно, т.к. это приводит к необходимости отвода продукта в жидком виде и к необходимости дорогостоящей очистки продукта от катализатора. Реактор с комбинированным отводом теплоты (фиг.3) отличается конструктивно от реактора низкотемпературного жидкофазного хлорирования этилена (фиг.1) наличием сепарационного пространства 7 (фиг.3), предназначенного для разделения капель кипящей жидкости и пара. Отделение паров 1,2-дихлорэтана от капелек жидкости осуществляется в сепарационном пространстве 7 с помощью брызгоуловителя 8 (фиг.3). Пары 1,2-дихлорэтана отводятся сверху реактора. Жидкий 1,2-дихлорэтан при температуре кипения поступает в выносной холодильник 5.

Литература

1. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. Изд. 2-е, пер. М., «Химия», 1975. - 736 с.

2. Аветьян М.Г., Сонин Э.В., Зайдман О.А. и др. Исследование процесса прямого хлорирования этилена в промышленных условиях // Химическая промышленность, 1991, №12, с.710-713.

3. Трегер Ю.А., Пименов И.Ф., Гольфанд Е.А. Справочник по физико-химическим свойствам хлоралифатических соединений C1-C5. - Л.: Химия, 1973. - 184 с.

Способ получения 1,2-дихлорэтана методом жидкофазного хлорирования этилена, отличающийся тем, что поддерживают оптимальное соотношение значений теплоты, отводимой за счет испарения, и теплоты, отводимой за счет охлаждения жидкой среды в теплообменнике, при котором 1/6 часть выделяющейся в реакторе теплоты отводят за счет испарения синтезированного продукта при кипении, а 5/6 частей выделяющейся теплоты отводят за счет циркуляции жидкой рабочей среды в выносном теплообменнике, при этом перепад температуры жидкости в зоне реакции поддерживают 52°С.