Способ управляемой радикальной полимеризации акриловой кислоты и ее солей, полученные полимеры с низкой полидисперсностью и их применение

Иллюстрации

Показать всеИзобретение относится к полимеризации акриловой кислоты и ее солей. Техническая задача - уменьшение полидисперсности получаемых полимеров, достижение высокой степени превращения реагентов в конце полимеризации и подбор регулятора степени полимеризации, подходящего для промышленного применения. Предложен способ гомополимеризации акриловой кислоты и ее солей или сополимеризации акриловой кислоты с одним или несколькими водорастворимыми мономерами в растворе с использованием соответствующих предложенных органосульфурированных регуляторов степени полимеризации. Получаемые заявленным способом полимеры применяются в качестве диспергирующего вещества для минеральных материалов, для покрытия бумаги и в массе-наполнителе для бумаги. 8 н. и 24 з.п. ф-лы, 16 табл., 9 ил.

Реферат

Область техники изобретения

Настоящее изобретение относится к области техники, соответствующей полимеризации акриловой кислоты и ее солей, в особенности в растворе, в особенности по радикальному способу с управлением, использованию соответствующих органосульфурированных регуляторов степени полимеризации, таким образом полученным полимерам акриловой кислоты, отличающимся очень низкой полидисперсностью PD (или очень низким показателем полимолекулярности IP, что является эквивалентным термином), и их применению в промышленности.

Техническая задача

Основная техническая задача заключается в уменьшении полидисперсности полимеров акриловой кислоты и ее солей.

Родственная задача состоит в достижении достаточной степени превращения реагентов в конце полимеризации, порядка, по меньшей мере, 90%, а предпочтительно, более 95%.

Еще одной родственной задачей является необходимость поиска молекул регулятора степени полимеризации для промышленного применения, которые будут относительно просты и относительно просты в применении, по цене, которая была бы приемлема в промышленности.

Предпочитают проводить полимеризацию в системе растворителей, что также создает проблемы с точки зрения защиты окружающей среды, и в данном случае также желательно, чтобы остаточное количество регулятора или регуляторов степени полимеризации в полученном (со)полимере было бы настолько низким, насколько это будет возможно.

Вот почему система растворителей для полимеризации, предпочтительно, представляет собой водную или водно-спиртовую систему, причем используемые в ней спирты имеют от одного до четырех углеродных атомов включительно, и они могут быть первичными, вторичными или третичными, предпочтительно, первичными или вторичными.

Специалист в данной области техники поймет, что эти задачи трудно решить, в особенности все вместе.

Упомянутые выше задачи усугубляются тем фактом, что акриловая кислота и ее соли являются мономерами, которые, как хорошо известно, полимеризуются очень быстро (очень быстрая кинетика). Данная кинетика очень чувствительна ко многим параметрам таким, как в особенности изменение рН, выбор растворителя или растворителей или изменение температуры. Все данные параметры свидетельствуют о том, что полимеризацией акриловой кислоты трудно управлять.

Существует много способов как осуществить управление полимеризацией (см., например, обсуждения в работах Quirk, R. P.; Lee, B. Polym. Int. 1992, 27, 359 или Penczek, S.; Kubisa, P.; Szymanski, R. Makromol. Chem.; Rapid Commun. 1991, 12, 77 и "Living Polymerization: Rationale for Uniform Technology", J. Pol. Sci., A: Pol. Chem., 38, 1706-1752, 2000).

Управление подразумевает:

а) Реакцию, в которой полимер образуется в отсутствие геля, даже при степени прохождения реакции, близкой к 100% (превышающей 90%). Вследствие очень высокой реакционной способности полимеризация акриловой кислоты в общем случае сопровождается реакциями, включающими стадию передачи кинетической цепи на полимер, что, например, описывается в "The Chemistry of Free Radical Polymerization", Moad, G., Solomon, D. H., Pergamon, 1995. Совместное прохождение реакций передачи кинетической цепи и бимолекулярных реакций сочетания, что свойственно радикальной полимеризации, приводит к возникновению трехмерных структур, образованных акриловой многоосновной кислотой. Данные трехмерные структуры являются составными элементами геля, который самопроизвольно образуется во время радикальной полимеризации акриловой кислоты, что приводит к образованию геля во время радикальной полимеризации акриловой кислоты при любой требуемой молекулярной массе. Данную плотность сшивания легко можно охарактеризовать числом разветвлений, приходящимся на 1000 атомов углерода. Данное число разветвлений непосредственно связано с отношением скорости реакции передачи кинетической цепи на полимер к скорости реакции роста цепи (см., например, Flory, P. J. Principles of Polymer Chemistry; Cornell University Press: New York, 1953). На данное отношение не оказывает влияние использование способа с управлением, который описывается здесь, и поэтому число разветвлений у обычной радикальной полимеризации и у полимеризации, описываемой ниже, идентично. Тем не менее, использование способа с управлением делает возможным получение акриловой многоосновной кислоты с низкой молекулярной массой при высоких степенях превращения реагентов. Следовательно, число полимерных цепей, которые могут расти, будет намного больше для способа с управлением по сравнению с обычной полимеризацией. Поэтому в способе с управлением число разветвлений недостаточно велико для того, чтобы связать все цепи вместе: порог перколяции не достигается, и образования геля не происходит. Отсутствие геля является необходимым условием, позволяющим говорить о том, осуществляется ли управление реакцией.

b) Реакцию, у которой "истинный" экспериментальный показатель полимолекулярности (или полидисперсность PD) (IPv) меньше 1,5 или у которой экспериментальный показатель полимолекулярности (= PD) IPexp меньше 2 тогда, когда степень протекания реакции близка к 1 (превышает 90%). Специалисту в соответствующей области известно, что в радикальной полимеризации общее распределение молекулярных масс представляет собой функцию, которая связывает мольную долю цепей с данной молекулярной массой с молекулярной массой данных цепей. Данное распределение характеризуется арифметическим средним, называемым среднечисленной молекулярной массой (Mn), и среднемассовой молекулярной массой (Mw), которая соответствует второму моменту распределения. Соотношение молекулярных масс Mw и Mn называется "истинным" показателем полимолекулярности IPv, и оно дает представление о размахе распределения. Если все цепи в распределении будут иметь в точности одну и ту же молекулярную массу, то тогда IPv достигнет своего низшего значения: 1. Для радикальной полимеризации без управления величина IPv обязательно будет превышать 1,5, и поэтому любое значение IPv, меньшее 1,5, является неопровержимым свидетельством того, что управление полимеризацией происходит. Обратное утверждение неверно. Специалист в соответствующей области оценивает величины Mn и IPv при помощи гельпроникающей хроматографии (SEC). Экспериментальные значения, которые получают с ее помощью, (Mnexp и IPexp) зависят от рабочих условий, которые использовали для проведения анализа. В частности, величины Mnexp и IPexp зависят от следующих параметров:

- Выбор прибора, разделяющих колонок и детектора или детекторов и рабочей температуры.

- Выбор элюента. Для анализа полимеров акриловой кислоты выбор элюента имеет решающее значение, поскольку полимер в большей или меньшей степени будет ионизован в соответствии с величиной рН и наличием в элюенте буферов.

- Выбор стандартов для калибровки аппарата и способа калибровки.

- Отсутствие и/или наличие стадии очистки и/или химического, и/или физического способа модифицирования полимера. Например, специалисту в соответствующей области известно (US 5242594; EP 0717051), что осаждение полимера с последующим растворением в элюенте перед проведением анализа по методу гельпроникающей хроматографии в случае полиакриловой кислоты и ее солей часто сопровождается уменьшением величины IPexp.

- Выбор базовой линии и пределов интегрирования для пика полимера.

В заключение можно сказать, что величины IPexp могут дать представление только об ориентировочном значении величины IPv и ни в коем случае не могут говорить о ее точном значении. Кроме этого, данные значения зависят от точных экспериментальных условий, использованных для их определения. Следовательно, специалистом в соответствующей области осознается, что для распределений 1, 2,..., i,..., n с величинами IPv, подчиняющимися классификации IPv1<IPv2<IPvi<...IPvn, экспериментальный анализ даст IPexp1<IPexp2<...IPexpi<...IPexpn, и наоборот, при том условии, что все данные величины измеряют в подобных экспериментальных условиях. Для управления реакцией поэтому достаточно иметь IPv<1,5. Поскольку не существует никаких точных способов определения IPv, заявитель в качестве определения того, что управление реакцией происходит, будет использовать критерий, когда IPexp, определенный в экспериментальных условиях, точно определенных ниже, будет меньше 2.

Для того чтобы определить IPexp, заявитель использует следующий способ, называемый IP-способом:

1 мл щелочного полимеризационного раствора помещали в чашку и после этого упаривали при комнатной температуре в вакууме ниже 1 ртутного столба. Полученное растворенное вещество растворяли в 1 мл элюента для SEC и всю смесь целиком после этого вводили в аппарат для проведения SEC. Элюентом для SEC был раствор NaHCO3: 0,05 моль/л, NaNO3: 0,1 моль/л, триэтиламина: 0,02 моль/л, NaN3: 0,03 мас.%. Технологическая цепь для проведения SEC содержала изократический насос (Waters 515), производительность которого после регулировки устанавливали равной 0,5 мл/мин, печь, включающую предварительную колонку, относящуюся к типу "Guard Column Ultrahydrogel Waters™", линейную колонку, относящуюся к типу "Ultrahydrogel Waters™", с длиной 30 см и с внутренним диаметром 7,8 мм, и рефрактометрический детектор, относящийся к типу RI Waters™ 410. Температуру в печи увеличивали до 60°С, а температуру рефрактометра увеличивали до 50°С. Программным обеспечением для детектирования хроматограммы и ее обработки было программное обеспечение SECential, поставляемое от "L. M. O. P. S. CNRS, Chemin du Canal, Vernaison, 69277". SEC калибровали, используя серию из 5 стандартов, содержащих полиакрилат натрия, поставляемых компанией Polymer Standard Service с обозначениями РАА 18К, РАА 8К, РАА 5К, РАА 4К, РАА 3К.

В дополнение к этому часто признается, что управление подразумевает следующие дополнительные критерии:

с) Реакция, в которой среднечисленные молекулярные массы увеличиваются строго монотонным образом по мере того, как протекает реакция. Для полимеризации среднюю степень полимеризации Хn определяют просто как среднее арифметическое от количества мономеров, приходящегося на одну цепь полимера. Тогда можно получить среднечисленную молекулярную массу Mn, другими словами, среднюю степень полимеризации, умноженную на молекулярную массу мономера.

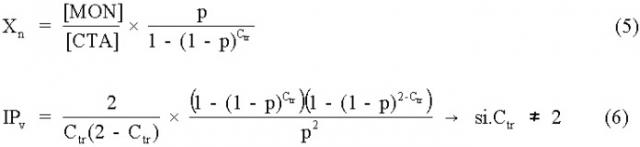

В общем случае можно определить два типа макромолекулярных реакций, а именно, поликонденсацию - которая не дает возможности синтезировать полиакриловую кислоту - и полимеризацию. Полимеризацию составляет определенный ряд различных процессов, таких как инициирование, рост цепи и обрыв цепи (обычно в результате диспропорционирования, рекомбинации или передачи кинетической цепи). Если обрыв цепи не является следствием рекомбинации (или других бимолекулярных процессов для активных частиц), то было показано (см., например: Odian, G. Principles of Polymerization; John Wiley & Sons, Inc.: New York, 1991; Gregg, R. A.; Mayo, F. R. J. Am. Chem. Soc. 1948, 70, 2373; Mayo, F. R. J. Am. Chem. Soc. 1943, 65, 2324; Brown, W. B.; Szwarc, M. Trans. Faraday Soc. 1958, 54, 416; Shulz, G. V. Z. Physik. Chem. 1939, B43, 25), что средняя степень полимеризации на данный момент и показатель полимолекулярности выражаются через:

где р представляет собой отношение скорости роста цепи к сумме скоростей на каждой стадии механизма цепной реакции. Для поликонденсации формулы (1) и (2) все еще действуют, но более просто р определить как степень прохождения реакции.

Полимеризация и поликонденсация не позволяют добиться одинакового управления средней степенью полимеризации Хn в соответствии с прохождением реакции. Для полимеризации Хn в большей или меньшей степени постоянна, начиная от низких степеней прохождения реакции, тогда как для поликонденсации резкое увеличение Хn отмечается, только начиная с очень высоких степеней прохождения реакции. Как признается специалистами в соответствующей области, полимеризация акриловой кислоты представляет собой часть класса реакций радикальной полимеризации, и поэтому предполагается, что средняя степень полимеризации не меняется при изменении степени прохождения реакции (степени превращения реагентов). На практике при полимеризации акриловой кислоты зачастую образуется нерастворимый гель (как описывалось выше), что усложняет анализ средних степеней полимеризации.

Если стадии обрыва цепи или передачи кинетической цепи отсутствуют, то тогда имеет место полимеризация по механизму живых цепей. В данном случае было показано, что средняя степень полимеризации представляет собой частное от деления количества израсходованных полимеров на количество израсходованных инициаторов (см., например, Flory, P. J. J. Am. Chem. Soc. 1940, 62, 1561). Для случая, когда константы скорости для реакций роста цепи (kp) и инициирования (ki) равны, Флори продемонстрировал уравнения, связывающие Хn и IPv со степенью прохождения реакции:

где v представляет собой степень прохождения реакции, а [MON] и [INIT], соответственно, представляют собой начальные концентрации мономера и инициатора, а [M] представляет собой концентрацию мономера в рассматриваемый момент времени t. Примечательно поведение IPv: после быстрого увеличения IPv вплоть до 1,2 при низких степенях прохождения реакции его значение уменьшается, асимптотически приближаясь к 1 при высоких степенях прохождения реакции. Для случая, когда константы для реакций инициирования и роста цепи будут различными, Голд показал, что Хn и IPv можно записать в соответствии со степенью прохождения реакции нетривиальным образом (см. Gold, L. J. Chem. Phys. 1958, 28, 91). В данном случае необходимо заменить INIT, которая представляет собой начальную концентрацию, на долю инициатора, который вступил в реакцию на рассматриваемый момент t. IPv качественно меняется аналогичным образом, однако, асимптотическое уменьшение протекает более медленно, а конечное значение выше. Молекулярная масса увеличивается с увеличением степени прохождения реакции, другими словами, в данном случае степени превращения реагентов, но изменение больше не является линейным.

На Фиг.1 показано изменение Mn в зависимости от степени прохождения реакции для полимеризации по механизму живых цепей в соответствии с Gold (J. Chem. Phys. 1958, 28, 91), где скорость инициирования равна скорости роста цепи (треугольники), и для полимеризации, где скорость инициирования в десять тысяч раз меньше скорости роста цепи (ромбы). Значениями, использованными для данной диаграммы, являются: [MON]=5 моль/л, [инициатор]=0,01 моль/л, kp=100 л/моль/с, ki=0,01 л/моль/с (ромбы) или ki=100 л/моль/с (треугольники). Когда kp=ki=100 л/моль/с, степень прохождения реакции по истечении 30 минут равна 100%, а IPv равен 1,0025, в то время как в случае, когда kp=100 л/моль/с, а ki=0,01 л/моль/с, IPv равен 1,219, а степень прохождения реакции также равна 100%.

Теоретическая модель полимеризации по механизму живых цепей указывает на то, что, когда скорость инициирования не настолько велика, как скорость роста цепи, молекулярная масса по мере увеличения степени прохождения реакции будет увеличиваться монотонно, но нелинейно. При полимеризации акриловой кислоты, когда значение kp очень велико и непостоянно с увеличением степени превращения реагентов (V. A. Kabanov, I. A. Topchiev, T. M. Karaputadze, J. Polym. Sci.: Symposium No. 42, 173-183, 1973 и Kuchta F. D., Van Herk A. L. V., German A. N., Macromolecules 2000, 33, 3641), зачастую имеет место случай, когда инициирование протекает медленнее, чем рост цепи. Поэтому необходимым, но недостаточным условием для управления полимеризацией являются увеличение молекулярной массы полимера и монотонность ее изменения по мере увеличения степени прохождения реакции. Если полимеризация протекает очень быстро, что имеет место при радикальной полимеризации акриловой кислоты, отбор образцов реакционной смеси оказывается чрезвычайно затруднительным. Данный критерий управления, таким образом, не может быть проверен экспериментально. Легко можно понять, что, когда два эксперимента в количественном плане проводят с различными количествами мономера, при этом все другие параметры в других отношениях идентичны, то молекулярные массы у полимеров, получающихся в результате из данных экспериментов, концептуально будут идентичны молекулярным массам, которые были бы получены в одном и том же эксперименте при различных степенях превращения реагентов (например, при непрерывном добавлении акриловой кислоты). Поэтому приведенный выше критерий можно заменить на эквивалентный критерий: молекулярная масса у конечного полимера (полученного при степени превращения реагентов, превышающей 90%) увеличивается строго монотонно тогда, когда отношение концентраций регулятора степени полимеризации и мономера уменьшается.

d) Реакция, в которой количество регулятора степени полимеризации ограничено. Говоря более точно, пределы для количества регулятора степени полимеризации фиксируют таким образом, чтобы мольное отношение регулятора степени полимеризации и мономера находилось бы в диапазоне между 0,001% и 20%, а массовое отношение регулятора степени полимеризации и мономера находилось бы в диапазоне между 0,01% и 50%, более предпочтительно, между 0,01% и 10%, а еще более предпочтительно, между 0,01% и 5%. При обычной радикальной полимеризации акриловой кислоты регулятор степени полимеризации можно вводить для того, чтобы ограничить молекулярные массы полимера. Например, Cellard et al. определили (Makromol. Chem. 1935, 1982) константу передачи кинетической цепи для н-додекантиола-1 приблизительно равной 2 при 45°С. В данном случае для того, чтобы получить молекулярные массы Mn, равные приблизительно 1600 г/моль, количества [акриловая кислота]:[CTA] будут соответствовать мольному отношению 8,4:1, где [CTA] обозначает количество регулятора степени полимеризации в молях на литр. С более общей точки зрения для того, чтобы получить полимеры с низкой молекулярной массой Mn, необходимо добавлять большое количество регулятора степени полимеризации. В противном случае IPv будет больше 2. Это объясняется тем, что было продемонстрировано, что для степени превращения реагентов при полимеризации р и константе передачи кинетической цепи Ctr (см., например, E. Ranucci, F. Bignotti, End-Functionalized Oligomers by Chain Transfer Technique in Polymeric Materials Encyclopedia, J. D. Salamone, 1996, Version 1.1)

где [MON] и [CTA] представляют собой начальные количества мономера и регулятора степени полимеризации в молях на литр. Поскольку на каждую цепь полимера расходуется одна молекула регулятора степени полимеризации, степень превращения для регулятора степени полимеризации непосредственно будет передаваться выражением [MON]/[CTA](p/Xn).

На фиг.2 показаны Mn (квадраты) и IPv (круги) при степени превращения для мономера 90% в зависимости от константы передачи кинетической цепи для полимера в присутствии регулятора степени полимеризации в случае, когда

[MON]=5 моль/л, [CTA]=0,1 моль/л.

На фиг.2 приведено графическое представление уравнений 5 и 6. Очевидно, что, когда константа передачи кинетической цепи мала (<1), молекулярная масса полимера велика, и поэтому расходуется мало регулятора степени полимеризации. В данном случае для уменьшения молекулярной массы необходимо большое количество регулятора степени полимеризации: четвертый критерий управления не удовлетворяется. В дополнение к этому степень превращения для регулятора степени полимеризации невелика. Если константа передачи кинетической цепи будет велика (>1), то молекулярная масса будет значительно меньше, и весь регулятор степени полимеризации быстро израсходуется. Поэтому в конце полимеризации получатся цепи полимера, не участвовавшие в реакции передачи кинетической цепи, с очень высокой молекулярной массой. Тогда очень сильно увеличится IPv, и не будет выполнен второй критерий управления.

Обобщая, можно сказать, что заявитель под реакцией "с управлением" в научном плане понимает реакцию, для которой одновременно выполняются следующие два условия:

а) полимер образуется в отсутствие геля, даже при степени прохождения реакции, близкой к 100% (превышающей 90%),

b) истинный показатель полимолекулярности (IPv) (= PD истинному) меньше 1,5 (или когда экспериментальный показатель полимолекулярности IPexp меньше 2),

и для которой, предпочтительно, выполняются дополнительные два условия:

с) среднечисленные молекулярные массы увеличиваются строго монотонно по мере увеличения степени прохождения реакции,

d) количество регулятора степени полимеризации заключено в пределах, которыми, например, в рассматриваемом случае будут 0,001-20 мол.% и 0,01-50 мас.%, более предпочтительно, между 0,01% и 10%, а еще более предпочтительно, между 0,01% и 5%.

Радикальная полимеризация акриловой кислоты в водно-спиртовой среде, когда ее проводят в обычных условиях проведения радикальной полимеризации, известных специалисту в соответствующей области, характеризуется чрезвычайно высокой скоростью полимеризации: полимеризации экзотермичны. Если управление молекулярной массой не проводить, то полимер, который получат при высокой степени превращения реагентов, будет сшит, и в присутствии воды он будет выглядеть как набухший гель. Известно, что в присутствии регуляторов степени полимеризации у получаемого в результате полимера можно уменьшить молекулярную массу, как указывалось выше (ЕР 0405818), но полученный продукт не будет соответствовать всем определенным выше условиям управления в том смысле, что

а) IPexp будет больше 2, даже если полимер получать при использовании регулятора степени полимеризации (ЕР 0002771). IPexp после этого можно будет уменьшить в результате разделения полимера на фракции при помощи физической или физико-химической сепарационной системы (ЕР 0046573; ЕР 0717051).

b) Управление происходит в присутствии больших количеств регулятора степени полимеризации: в определенных случаях, подобных тому, что был упомянут выше, регулятор степени полимеризации также представляет собой и растворитель для полимеризации.

Поэтому заявитель ставит себе амбициозную задачу, которая соответствует неудовлетворенным требованиям промышленности в настоящее время, другими словами, задача заключается в одновременном удовлетворении следующих двух критериев:

а) IPv очень низок для молекулярных масс Mn, превышающих 1000, другими словами, IPexp<2 без проведения физического или физико-химического разделения при определении в соответствии со способом, называемым IP-способом.

b) Отсутствие геля во время полимеризации даже при очень высоких степенях превращения реагентов, а именно превышающих 90%.

Заявитель, предпочтительно, стремится одновременно удовлетворить следующие четыре критерия:

а) IPv очень низок для молекулярных масс Mn, превышающих 1000, другими словами, IPexp<2 без проведения физического или физико-химического разделения при определении в соответствии со способом, называемым IP-способом,

b) отсутствие геля во время полимеризации даже при очень высоких степенях превращения реагентов, а именно превышающих 90%,

с) очень высокая степень превращения реагентов (>90%) за разумное для промышленности время проведения реакции, другими словами, по истечении 4 часов при 100°С, предпочтительно, по истечении 2 часов при 90°С и при атмосферном давлении,

d) использование ограниченного количества регулятора или регуляторов степени полимеризации, приемлемых для промышленности, другими словами, в пределах, которыми, например, в рассматриваемом случае будут 0,001-20 мол.% и 0,01-50 мас.%, более предпочтительно, между 0,01% и 10%, а еще более предпочтительно, между 0,01% и 5%.

В дополнение к этому, в совершенно предпочтительном варианте задачей будет достижение заданной молекулярной массы с максимально возможной точностью.

В еще более предпочтительном случае будет обеспечено также и одновременное удовлетворение пятого критерия, а именно гласящего, что среднечисленные молекулярные массы увеличиваются строго монотонно по мере увеличения степени прохождения реакции.

Под "строгой" монотонностью заявитель понимает тот факт, что среднечисленные молекулярные массы увеличиваются непрерывно, даже без появления горизонтальной стадии; и, само собой разумеется, без возвращения к предшествующему состоянию, что противоречило бы "монотонному" характеру.

Таким образом, также будет получено и полное управление реакцией.

Предшествующий уровень техники

Известен первый способ уменьшения IPv для полимеров акриловой кислоты и ее солей, который заключается в проведении действий, направленных на удаление низкомолекулярных фракций, а именно, в удалении при помощи экстракции (ЕР 0046573).

Способ, выбранный заявителем, заключается в проведении операций, используя прямое уменьшение IPv во время полимеризации и получая поэтому очень сильно уменьшенный IPv на выходе из полимеризационного реактора.

Здесь необходимо заявить, что IPv должен быть точно определен в полностью укомплектованной и точной эталонной системе, что будет сделано ниже, без чего сопоставление, например, с предшествующим уровнем техники не будет иметь никакого смысла.

На предшествующем уровне техники можно различить два основных периода.

До 1996 года существовали патенты, касающиеся полимеризации акриловой кислоты, но в них конечный продукт ни при каких условиях не мог удовлетворить критериям, которые ставит для себя данное изобретение и которые были сформулированы выше.

Например, либо IPv был чрезмерно высок, либо степень превращения реагентов была слишком низка.

Например, можно было получить очень удовлетворительный IPv, но за счет степени превращения реагентов, равной в условиях, приемлемых в промышленности, только 15%, или превосходную степень превращения реагентов (95%), но за счет очень посредственного IPv (см. приведенную ниже таблицу 1).

| ТАБЛИЦА 1 | |||

| НАИМЕНОВАНИЕ | КОМПАНИЯ | Mw (г/моль) | IPexp |

| GX86 | COATEX | 3320 | 2,26 |

| AB 100 | COATEX | 5570 | 2,40 |

| P50 | COATEX | 10170 | 3,10 |

| COLLOID 211 | RHODIA INC. | 4380 | 2,29 |

| NOPCOSPERSE 44 | HENKEL | 7565 | 2,60 |

| DISPEX N40 | CIBA | 4655 | 2,51 |

| OROTAN 963 | ROHM & HAAS | 3550 | 2,35 |

| BELSPERSE 164 | CIBA | 3935 | 2,34 |

| ACUSOL 445 | ROHM & HAAS | 6030 | 2,26 |

| ACUMER 9300 | ROHM & HAAS | 5780 | 2,38 |

| POLYSTABIL MO | STOCKHAUSEN | 6520 | 2,39 |

После 1996 года появилась технология, известная под названием "RAFT", предшествующий уровень, соответствующий которой, будет описан далее.

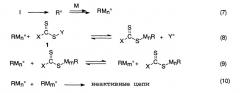

Радикальная полимеризация, относящаяся к типу RAFT (передача с обратимыми присоединением и фрагментацией), представляет собой способ полимеризации, который был открыт совсем недавно. В данном способе в реакционную среду в дополнение к мономеру (М) и инициатору полимеризации (I) вводят специфический регулятор степени полимеризации (соединение 1 СТА).

При очень низкой степени превращения реагентов инициатор генерирует свободные радикалы, которые будут участвовать в реакции роста цепи (уравнение 7). Данные радикалы могут вступить в реакцию с регулятором степени полимеризации 1 для того, чтобы образовать новый радикал Y° и цепь, образовавшуюся в результате передачи кинетической цепи и оканчивающуюся группой X-C=S-S-. Необходимо отметить, что данные цепи, образовавшиеся в результате передачи кинетической цепи, отличаются от первоначального регулятора степени полимеризации только группой Y. Поэтому их можно рассматривать в качестве макрорегуляторов степени полимеризации. По завершении определенного промежутка времени доля цепей, образовавшихся в результате передачи кинетической цепи, станет достаточно большой, и передача кинетической цепи будет проходить между свободными радикалами и цепями со скрытыми активными центрами (уравнение 9), а не между свободными радикалами и СТА. Реакция передачи кинетической цепи (9) протекает быстро (это одно из необходимых условий для того, чтобы полимеризация была управляемой), для всех цепей (радикалов и образовавшихся в результате передачи кинетической цепи) обмен друг с другом протекает быстро, и поэтому они увеличиваются с одинаковой скоростью. Поэтому по окончании полимеризации все цепи имеют одинаковую длину (в пределах статистического уширения), и поэтому конечный показатель полимолекулярности невелик. Теоретически, поскольку передача кинетической цепи не меняет концентрации свободных радикалов [R°], на скорость роста цепи присутствие данного соединения влияния не оказывает. В дополнение к этому количество неактивных цепей (полученных в результате рекомбинации радикалов) в точности соответствует количеству действующего разложившегося инициатора. Поэтому у полимеризации будут характеристики управляемой полимеризации, если [I]<<[CTA].

Фиг.3: Смоделированная кинетика для RAFT-полимеризации.

Фиг.3а: Концентрация регулятора степени полимеризации (левая ось, черные символы) и показатель полимолекулярности IPv (правая ось, белые символы) для константы передачи кинетической цепи, соответственно, равной 3 (квадраты), 30 (ромбы) и 300 (треугольники).

Фиг.3b: Среднечисленная молекулярная масса, соответствующая степени превращения реагентов, при Ctr, равной 3 (квадраты), 30 (ромбы) и 300 (треугольники). Условия для моделирования: [M]:[CTA]:[INIT]=1000:1:0,005, kp=850 л/моль/сек, kt=108 л/моль/сек, ki=10-5/сек, [M]t=8 моль/л.

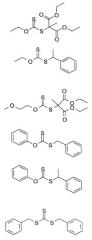

Фиг.3, которая была получена в результате предыдущей работы заявителя (I. Uzulina, S. Kanagasabapathy, J. Claverie, Macromol. Symp., 33-38, 2000), иллюстрирует поведение полимеризации, когда константа передачи кинетической цепи (определенная в виде отношения констант скорости для реакции передачи кинетической цепи и реакции роста цепи) увеличивается. Чем она будет больше, тем больше IPv приблизится к 1, тем в большей степени молекулярная масса будет линейно увеличиваться по мере увеличения степени превращения реагентов. Поэтому необходимым условием для управления полимеризацией акриловой кислоты является большая по величине константа передачи кинетической цепи. Необходимо отметить, что не существует никакого способа правильного выбора регулятора степени полимеризации для удовлетворения данного условия. Недавно опубликованные патенты (WO 98/01478, WO 99/05099, WO 99/31144) для выполнения данной функции рекомендуют воспользоваться определенными регуляторами степени полимеризации. Однако ни в одном из данных патентов не описывается полимеризация акриловой кислоты в спиртовой, водно-спиртовой и водной средах.

Было продемонстрировано, что некоторые из соединений, рекомендованных данными патентами, не подходят для полимеризации акриловой кислоты.

Например, патент WO 98/01478 описывает использование регуляторов, относящихся к типу R-C(=S)-SR'. В данном патенте описывается синтез полиакриловой кислоты. Пример 22: реакция в ДМФА с использованием PhC(=S)S-CHMePh. При 60°C по истечении 4 часов степень превращения реагентов была равна 17,5%.

Прямой анализ молекулярных масс отсутствует, а полимер метилировали, используя неописанный способ, для того, чтобы получить полиметилакрилат, который, в свою очередь, анализировали при помощи SEC.

В примере 31 в диметилформамиде (ДМФА) получали блок-сополимер ABu-AA (где ABu представляет собой бутилакрилат, АА представляет собой акриловую кислоту). Выход АА был равен 8,3%.

Результаты данного патента излагаются в статье "Living Free Radical Polymerization by Reversible Addition-Fragmentation Chain Transfer: the RAFT Process", Macromolecules, 1998, 31, 5559 авторов J. Chiefari, K. B. Chong, F. Ercole, J. Krstina, J. Jeffery, T. P. T. Le, R. T. A. Mayadunne, G. F. Meijs, C. L. Moad, E. Rizzardo, S. H. Thang.

Описывается полимеризация акриловой кислоты в ДМФА (который не является одним из приемлемых или предпочитаемых в промышленности растворителей по хорошо известным причинам, касающимся применения, окружающей среды и проблем, связанных с удалением ДМФА после полимеризации) при 60°C с получением за 4 часа степени превращения реагентов 18%.

В книге, озаглавленной "Controlled/Living Radical Polymerization", опубликованной с выходными данными K. Matyjaszewski, ACS Symposium Series 768, Year 2000, глава, написанная E. Rizzardo, J. Chiefari, Roshan T. A. Mayadunne, G. Moad and San H. Thang, информирует заявителя, что в метаноле в присутствии регулятора степени полимеризации, относящегося к типу фенил-С(=S)-S-C-(CH3)2-C≡N возможна полимеризация акриловой кислоты со степенями превращения реагентов, приблизительно равными 50% по истечении 16 часов реакции. Опять-таки, полимеры анализировали после метилирования.

Однако оказалось, что, в особенности в промышленных масштабах, полимеризацию необходимо доводить до высоких степеней превращения реагентов (превышающих 90% или даже превышающих 95%) при сохранении описанного выше управления. Кроме этого, в промышленных масштабах необходимо иметь возможность проведения полимеризации в условиях, умеренных по температуре, (ниже 100°С), и при этом полимеризация не должна продолжаться слишком долго.

Ни какой-либо из упомянутых выше патентов, ни патенты (WO 97/09400; WO 99/35177), которые касаются синтеза блок-сополимеров при использовании соединений из того же самого семейства, не дают возможность выбрать класс соединений, относящихся к типу регуляторов степени полимеризации, который бы удовлетворял бы всем условиям, которые необходимо выполнить для того, чтобы заполимеризовать акриловую кислоту в водной или водно-спиртовой средах по способу с управлением.

Собственно говоря, в том же самом патенте можно отыскать соединения, которые, очевидно, вредны для управления, и другие, которые могут подойти. Поэтому изобретение заявителя включает выбор подходящего класса соединений, который сделает возможной полимеризацию акриловой кислоты. Например, заявитель, наоборот, обнаружил, что соединения, относящиеся к типу PhC(=S)SR, являются очень эффективными ингибиторами полимеризации акриловой кислоты (примеры 26, 27 и 28) в то время, как их использование рекомендовано в патентах WO 98/01478, WO 99/05099 и WO 99/31144. Подобным же образом заявитель обнаружил, что определенные дитиокарбаматы (примеры 30 и 31) не позволяют добиться удовлетворительного управления полимеризацией тогда, как именно данные дитиокарбаматы рекомендованы в патентах WO 99/31144 и WO 99/35177.

Наконец, заявитель отмечает, что патенты WO 99/35177 и FR 2764892 приводят в качестве примера варианты синтеза блок-сополимеров из производных ксантогената, дитиокарбамата или сложного дитиоэфира. Ни в одном из данных патентов полимеризация акриловой кислоты не приводится в качестве примера для первого или второго блоков, другими словами, после повторного инициирования соединениями макромолекулярного типа. Поскольку патенты WO 99/35177 и FR 2764892 описывают блок-сополимеры, не содержащие звеньев акриловой кислоты, они не смогут помочь специалисту в соответствующей области выбрать подходящий регулятор степени полимеризации для гомополимеризации акриловой кислоты по способу с управлением или для статистической сополимеризации с водорастворимым сомономером, что является задачей настоящего изобретения.

Патент WO 98/01478 не заявляет использования соединений, относящихся к типу RO-C(=S)-SR', а заявляет все типы соединений R-C(=S)-SR' и, может быть, C(=O)-O-C(=S)-SR'.

Патент WO 99/31144 не описывает полимеризации акриловой кислоты в то время, как она была описана в предыдущем документе.

Патент FR 2764892 описывает синтез новых блок-сополимеров, полученных в результате сведения вместе генератора радикалов (обычного инициатора), винильных мономеров (в число которых входят упомянутая акриловая кислота и метакриловая кислота) и предшественника полимера, описываемых общей формулой A-C(S)B-P, полученных в результате радикальной полимеризации обычных мономеров, но в присутствии RAFT-катализаторов. В числе данных катализаторов упоминаются, рекомендуются и приводятся в качестве примера ксантогенаты.

Мономерами, используемыми в качестве предшественника, являются стирол, метилакрилат, винилацетат и этилгексилакрилат. Второй блок получают из стирола или метилакрилата.

Никакого упоминания какого-либо выхода не делается, а полученные полимеры осаждают при проведении анализов SEC.

Настоящее изобретение относится к гомополимерам акриловой кислоты и сополимерам упомяну