Устройство для непрерывного изготовления полотна нетканого материала

Иллюстрации

Показать всеУстройство для непрерывного изготовления полотна нетканого материала из термопластичных элементарных нитей, содержащее фильеру, охлаждающую камеру, вытяжной блок и укладчик для укладки нитей в полотно. К фильере могут подаваться два или более разных полимерных расплава, и предусмотрено устройство для объединения разных полимерных расплавов с возможностью выхода из отверстий фильеры бикомпонентных или мультикомпонентных нитей. Охлаждающая камера разделена, по меньшей мере, на два отсека, в которых бикомпонентные или мультикомпонентные нити вступают в контакт соответственно с воздухом процесса с разной способностью конвективного теплоотвода. Изобретение позволяет целенаправленно устанавливать свойства нитей и, тем самым, свойства изготавливаемых нетканых материалов. 10 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к устройству для непрерывного изготовления полотна нетканого материала из термопластичных элементарных нитей, содержащему фильеру, охлаждающую камеру, вытяжной блок и укладчик для укладки нитей в полотно.

Известное устройство описанного выше рода (ЕР 1340843 А1), из которого исходит изобретение, в принципе, зарекомендовало себя для изготовления полотна нетканого материала из аэродинамически вытянутых мононитей. По сравнению с другими известными устройствами этого рода здесь при изготовлении полотна нетканого материала неожиданным образом можно повысить скорость и тонину нитей. Таким образом, можно достичь более высокого прохождения нитей и формования нитей меньшей линейной плотности.

В основе изобретения лежит техническая задача создания устройства описанного выше типа, с помощью которого при высокой скорости нитей и, тем самым, их высоком прохождении и тонине можно целенаправленно устанавливать свойства нитей и, тем самым, свойства изготавливаемых нетканых материалов.

Эта задача решается, согласно изобретению, в устройстве для непрерывного изготовления полотна нетканого материала из термопластичных элементарных нитей, содержащего фильеру, охлаждающую камеру, вытяжной блок и укладчик для укладки нитей в полотно, причем к фильере могут подаваться два или более разных полимерных расплава, и предусмотрено устройство для объединения разных полимерных расплавов с возможностью выхода из отверстий фильеры бикомпонентных или мультикомпонентных нитей, причем охлаждающая камера разделена, по меньшей мере, на два отсека, в которых бикомпонентные или мультикомпонентные нити вступают в контакт соответственно с воздухом процесса с разной способностью конвективного теплоотвода. Термин "воздух процесса" означает охлаждающий воздух для охлаждения нитей. Выражение "воздух процесса с разной способностью конвективного теплоотвода" означает в рамках изобретения, в частности, воздух процесса с разной температурой и/или разной влажностью воздуха.

Под выражением "разные полимерные расплавы" в рамках изобретения подразумеваются, в частности, расплавы различных полимеров, например двух различных полиолефинов. В принципе, также в рамках изобретения выражение "разные полимерные расплавы" означает расплавы одного и того же полимера с разными свойствами, например разными молекулярными массами, распределением молекулярной массы, а также реологическими и химическими свойствами. Под "устройством для объединения разных полимерных расплавов" подразумевается, в частности, распределительный блок или распределительная плита, с помощью которого или которой объединяют разные полимерные расплавы, в результате чего они выходят из отверстий фильеры в виде бикомпонентных или мультикомпонентных нитей. Согласно особенно предпочтительному варианту осуществления изобретения устройство предназначено для формования бикомпонентных нитей, состоящих из двух различных полимеров.

Преимущественно устройство для объединения разных полимерных расплавов выполнено с возможностью формования бикомпонентных или мультикомпонентных нитей структуры "бок о бок" и/или структуры "ядро-оболочка". Хотя обе названные структуры являются предпочтительными, тем не менее, в рамках изобретения с помощью устройства, согласно изобретению, можно получить также другие структуры бикомпонентных или мультикомпонентных нитей, например, так называемую полисегментную структуру или структуру "острова в море".

В рамках изобретения бикомпонентные или мультикомпонентные нити, по меньшей мере, в двух отсеках охлаждающей камеры вступают в контакт соответственно с воздухом процесса разной температуры. В основе изобретения лежит тот факт, что с помощью устройства, согласно изобретению, которое помимо других заявленных компонентов содержит, во-первых, устройство для формования бикомпонентных нитей, а во-вторых, охлаждающую камеру с разной температурной нагрузкой этих нитей, неожиданным образом возможно варьируемое, целенаправленное и воспроизводимое установление свойств нитей и, тем самым, изготавливаемых нетканых материалов. Устанавливаемыми свойствами являются, в частности, прочность, в частности прочность на растяжение, и/или растяжимость, и/или изгибная жесткость, и/или объемность, и/или мягкость, и/или текстильный гриф, и/или драпируемость изготовленных нетканых материалов.

Целесообразно под фильерой предусмотрены, по меньшей мере, два расположенных вертикально друг над другом отсека охлаждающей камеры, в которых бикомпонентные или мультикомпонентные нити вступают в контакт соответственно с воздухом процесса разной температуры. Предпочтительно вертикально друг над другом расположены только два отсека охлаждающей камеры. После выхода из отверстий фильеры бикомпонентные или мультикомпонентные нити проходят затем сначала через первый верхний, а затем второй нижний отсеки охлаждающей камеры.

В основе изобретения лежит тот факт, что бикомпонентные или мультикомпонентные нити требуют отличного от мононитей технологического ведения процесса. Устройство, согласно изобретению, оптимально подходит для этого специального ведения процесса. Разные полимеры в бикомпонентных или мультикомпонентных нитях имеют разные реологические свойства, а также разные температуру плавления, температуру стеклования, удельную теплоемкость и скорость кристаллизации. При объединении этих полимеров с разными структурами и разными соотношениями по массе необходимо для достижения желаемых тонины и физических свойств нитей специально установить ведение процесса в зависимости от различных составов. В этой связи в рамках изобретения можно устанавливать или регулировать скорости выхода воздуха процесса из отсеков охлаждающей камеры, а также температуру и/или влажность воздуха процесса.

Согласно одному предпочтительному варианту осуществления изобретения температура воздуха процесса в первом верхнем отсеке охлаждающей камеры выше, чем температура воздуха процесса во втором нижнем отсеке охлаждающей камеры. Преимущественно температура воздуха процесса в первом верхнем отсеке охлаждающей камеры выше, чем температура воздуха процесса во втором нижнем отсеке охлаждающей камеры, если устройство предназначено для формования бикомпонентных или мультикомпонентных нитей, компоненты которых состоят исключительно из полиолефинов или исключительно из полиолефинов и полиэфиров.

Согласно одному варианту осуществления изобретения температура воздуха процесса в первом верхнем отсеке охлаждающей камеры составляет 20-45°С, преимущественно 22-40°С и предпочтительно 25-35°С, а температура воздуха процесса во втором нижнем отсеке охлаждающей камеры - 10-30°С, преимущественно 15-25°С и предпочтительно 17-23°С, если устройство предназначено для формования бикомпонентных или мультикомпонентных нитей, компоненты которых состоят исключительно из полиолефинов. В рамках изобретения температура воздуха процесса в первом верхнем отсеке охлаждающей камеры составляет около 20°С. Под термином "полиолефин" в рамках изобретения подразумевается, в частности, полиэтилен или полипропилен. Упомянутый температурный режим устанавливают, например, тогда, когда устройство предназначено для формования бикомпонентных нитей, содержащих, с одной стороны, полипропилен, а с другой стороны, - полиэтилен. При этом такие бикомпонентные нити имеют структуру "бок о бок" или "ядро-оболочка".

Согласно другому варианту осуществления изобретения температура воздуха процесса в первом верхнем отсеке охлаждающей камеры составляет 50-90°С, преимущественно 55-85°С и предпочтительно 60-80°С, а температура воздуха процесса во втором нижнем отсеке охлаждающей камеры - 10-40°С, преимущественно 15-35°С и предпочтительно 15-25°С, если устройство предназначено для формования бикомпонентных или мультикомпонентных нитей, компоненты которых состоят, с одной стороны, из полиолефинов, а с другой стороны, - из полиэфиров. Целесообразно температура воздуха процесса в первом верхнем отсеке охлаждающей камеры может составлять тогда около 70°С, а температура воздуха процесса во втором нижнем отсеке охлаждающей камеры - около 20°С. Упомянутый температурный режим устанавливают, в частности, тогда, когда устройство предназначено для формования бикомпонентных нитей, один компонент которых состоит из полиолефина, а другой - из полиэфира. Под полиэфиром в рамках изобретения подразумевается, прежде всего, полиэтилентерефталат (ПЭТ). Согласно одному варианту осуществления изобретения упомянутый температурный режим устанавливают для формования бикомпонентных нитей, один компонент которых состоит из полиэтилена, а другой - из полиэтилентерефталата (ПЭТ).

Согласно другому предпочтительному варианту осуществления изобретения температура воздуха процесса в первом верхнем отсеке охлаждающей камеры ниже температуры воздуха процесса во втором нижнем отсеке охлаждающей камеры, если устройство предназначено для формования бикомпонентных или мультикомпонентных нитей, компоненты которых состоят исключительно из полиактидов и полиолефинов, или исключительно из поливиниловых спиртов и полиолефинов, или исключительно из поливиниловых спиртов и полиэфиров. При этом речь может идти, в частности, о бикомпонентных нитях, один компонент которых состоит из полиактида, а другой - из полиолефина, или один компонент которых состоит из полиолефина, или один компонент которых состоит из поливинилового спирта, а другой - из полиэфира. В рамках изобретения у этих вариантов его осуществления (по п.7) температура воздуха процесса в первом верхнем отсеке охлаждающей камеры составляет 7-25°С, преимущественно 10-25°С и предпочтительно 15-25°С, тогда как температура воздуха процесса во втором нижнем отсеке охлаждающей камеры - 15-40°С, преимущественно 15-35°С и предпочтительно 17-25°С, т.е. всегда таким образом, что температура воздуха процесса в первом верхнем отсеке охлаждающей камеры ниже температуры воздуха процесса во втором нижнем отсеке охлаждающей камеры. Если, в остальном, с помощью устройства формуют бикомпонентные или мультикомпонентные нити, компоненты состоят исключительно из поливиниловых спиртов и полиолефинов или исключительно из поливиниловых спиртов и полиэфиров, то эти нити имеют целесообразно полисегментную структуру. Если с помощью устройства формуют бикомпонентные или мультикомпонентные нити, компоненты состоят исключительно из полиактидов и полиолефинов, то нити, согласно одному предпочтительному варианту осуществления изобретения, имеют структуру "ядро-оболочка", причем лактидный компонент расположен в оболочке.

Согласно одному особенно предпочтительному варианту осуществления изобретения устройство выполнено таким образом, что скорость выхода воздуха процесса из первого верхнего отсека охлаждающей камеры во второй нижний отсек охлаждающей камеры ниже, чем скорость выхода воздуха процесса из второго нижнего отсека охлаждающей камеры в вытяжной блок или промежуточный канал. При этом в рамках изобретения скорость выхода воздуха процесса из первого верхнего отсека охлаждающей камеры во второй нижний отсек охлаждающей камеры составляет 1,0-1,6 м/с, преимущественно 1,1-1,5 м/с и предпочтительно 1,2-1,4 м/с. Далее в рамках изобретения скорость выхода воздуха процесса из второго нижнего отсека охлаждающей камеры в вытяжной блок или промежуточный канал составляет 1,5-2,1 м/с, преимущественно 1,5-2,0 м/с и предпочтительно 1,7-1,9 м/с. Целесообразно отношение v1/v2 скорости v1 выхода воздуха процесса из первого верхнего отсека охлаждающей камеры во второй нижний отсек охлаждающей камеры к скорости v2 выхода воздуха процесса из второго нижнего отсека охлаждающей камеры в вытяжной блок или промежуточный канал составляет 0,9-0,5, преимущественно 0,85-0,6 и предпочтительно 0,8-0,7. В принципе, в рамках изобретения скорость выхода воздуха процесса из первого верхнего отсека охлаждающей камеры во второй нижний отсек охлаждающей камеры выше скорости выхода воздуха процесса из второго нижнего отсека охлаждающей камеры в вытяжной блок или промежуточный канал. В этом отношении один вариант осуществления изобретения отличается тем, что отношение v1/v2 скорости v1 выхода воздуха процесса из первого верхнего отсека охлаждающей камеры во второй нижний отсек охлаждающей камеры к скорости v2 выхода воздуха процесса из второго нижнего отсека охлаждающей камеры в вытяжной блок или промежуточный канал составляет 1,3-0,5.

Согласно другому варианту осуществления изобретения скорость выхода воздуха процесса из первого верхнего отсека охлаждающей камеры во второй нижний отсек охлаждающей камеры выше скорости выхода воздуха процесса из второго нижнего отсека охлаждающей камеры в вытяжной блок или промежуточный канал. Тогда отношение v1/v2 скорости v1 к скорости v2 составляет целесообразно 1,2-1,8, преимущественно 1,3-1,7 и предпочтительно 1,4-1,6. Особенно зарекомендовал себя, однако, описанный первым вариант осуществления изобретения, у которого скорость v1 ниже скорости v2. С этим вариантом осуществления изобретения можно формовать особенно тонкие бикомпонентные или мультикомпонентные нити.

Целесообразно расположенная рядом с охлаждающей камерой воздухоподводящая кабина разделена, по меньшей мере, на два отсека, из которых воздух процесса разной температуры и/или разной влажности может подаваться к соответствующему отсеку охлаждающей камеры. При этом воздухоподводящая кабина состоит, по меньшей мере, из двух расположенных вертикально друг над другом отсеков. Целесообразно вертикально друг над другом расположены только два отсека кабины. Следовательно, в рамках изобретения первый и второй отсеки кабины расположены вертикально друг над другом, и первый отсек кабины образует при этом верхний отсек кабины, а второй отсек кабины - нижний. Преимущественно к каждому отсеку кабины присоединена, по меньшей мере, одна воздуходувка для подвода воздуха процесса. В рамках изобретения температуру каждого отсека кабины можно регулировать. Далее в рамках изобретения можно регулировать объемные потоки подводимого к отдельным отсекам кабины воздуха. За счет регулирования объемного потока и температуры, в частности, верхнего отсека кабины охлаждение нитей можно уменьшить с возможностью более высоких скоростей нитей и формования более тонких нитей.

У известных из уровня техники установок воздухоподводящая кабина называется обычно обдувочной кабиной. У этих установок происходит целенаправленный обдув нитей или пучка нитей воздухом. В рамках изобретения у установки, согласно изобретению, не происходит обдува нитей или пучка нитей. Напротив, воздух процесса преимущественно впитывается нитями или нитяной завесой. Другими словами, пучок нитей впитывает воздух процесса, который требуется ему. Таким образом, в рамках изобретения охлаждающая камера соответствует пассивной системе, у которой происходит не обдув нитей, а лишь обдув воздухом процесса из отсеков кабины. Вокруг отдельных нитей образуется соответственно граничный слой из воздуха, и за счет строения этих граничных слоев нити впитывают или пучок нитей впитывает воздух процесса. Граничные слои обеспечивают достаточное расстояние между нитями. За счет отказа от активного обдува можно эффективно способствовать тому, что нити будут лишены возможности отклоняться и что не произойдет никаких движений нитей по отношению друг к другу. Между охлаждающей камерой и отсеками кабины целесообразно предусмотрены сотовые выпрямители.

Согласно одному особенно предпочтительному варианту осуществления изобретения отношение длины первого верхнего отсека охлаждающей камеры к длине второго нижнего отсека охлаждающей камеры составляет 0,15-0,6, преимущественно 0,2-0,5 и особенно предпочтительно 0,2-0,4. Названное соотношение длин справедливо, в частности, при одинаковом сечении или одинаковой площади сечения отсеков охлаждающей камеры вдоль направления движения нитей. Под площадью сечения здесь подразумевается площадь поперек направления движения нитей. В соответствии с этим приведенные выше для значения соотношения длин относятся также к соотношениям объемов обоих отсеков охлаждающей камеры. Преимущественно второй нижний отсек охлаждающей камеры приблизительно в 3 раза длиннее или по объему приблизительно в 3 раза больше первого верхнего отсека охлаждающей камеры. Названные соотношения длин и объемов особенно зарекомендовали себя при формовании бикомпонентных или мультикомпонентных нитей. При таких соотношениях длин и объемов могут быть сформованы очень тонкие бикомпонентные или мультикомпонентные нити, а, кроме того, эти соотношения способствуют возможности очень целенаправленного и целесообразного установления свойств этих нитей.

Благодаря разделению, согласно изобретению, охлаждающей камеры и воздухоподводящей кабины на отсеки и благодаря возможности подвода воздушных потоков различных температур или различных объемных потоков можно достичь эффективного отделения зоны "формование, охлаждение" от зоны "вытягивание, нижнее вытягивание" или устранения связи между ними. Другими словами, влияния, оказываемые изменениями давления в вытяжном блоке на условия в охлаждающей камере, могут быть в значительной степени компенсированы мерами, согласно изобретению. Это аэродинамическое устранение связи поддерживают или способствуют ему другие, приведенные ниже признаки.

В рамках изобретения охлаждающая камера расположена на расстоянии от пластины фильеры и целесообразно на несколько сантиметров ниже пластины фильеры. Согласно особенно предпочтительному варианту осуществления изобретения между пластиной фильеры и воздухоподводящей кабиной расположено устройство для отсоса мономеров. Устройство для отсоса мономеров отсасывает воздух из камеры формования элементарных нитей непосредственно под пластиной фильеры, в результате чего достигается возможность удаления из установки возникающих помимо полимерных нитей газов, таких как мономеры, олигомеры, продукты разложения и т.п. В остальном с помощью устройства для отсоса мономеров можно контролировать поток воздуха под пластиной фильеры, который иначе из-за индифферентных соотношений мог бы быть неустановившимся. Устройство для отсоса мономеров содержит целесообразно отсасывающую камеру, к которой подключен предпочтительно, по меньшей мере, один отсасывающий вентилятор. Преимущественно отсасывающая камера имеет в направлении камеры образования нитей в своей нижней части первую отсасывающую прорезь. Согласно особенно предпочтительному варианту осуществления изобретения отсасывающая камера имеет далее в своей верхней части вторую отсасывающую прорезь. С отсосом через эту вторую отсасывающую прорезь эффективно достигается то, что в зоне между пластиной фильеры и отсасывающей камерой не могут образоваться мешающие завихрения. Целесообразно отсасываемый устройством для отсоса мономеров объемный поток можно регулировать.

В рамках изобретения между охлаждающей камерой и вытяжным блоком расположен промежуточный канал, клиновидно сужающийся в сечении от выхода охлаждающей камеры к входу нижнего вытяжного канала вытяжного блока. Целесообразно промежуточный канал клиновидно сужается в сечении к входу нижнего вытяжного канала до его входной ширины. Преимущественно могут быть установлены разные углы подъема промежуточного канала. В рамках изобретения геометрию промежуточного канала можно изменять для повышения скорости воздуха. Таким образом, можно избежать нежелательных, возникающих при высоких температурах релаксаций нитей.

Поставленная выше техническая задача может быть эффективно решена в данном изобретении. Существенным для решения этой технической задачи является, в том числе, аэродинамическое устранение связи между охлаждением нитей и их вытягиванием, достигаемое за счет реализации описанных мер, согласно изобретению. Существенным для изобретения здесь являются, прежде всего, выполнение, согласно изобретению, охлаждающей камеры или воздухоподводящей кабины, а также возможность регулирования различных температур и объемных потоков подводимого воздуха. Аэродинамическому устранению связи способствуют также упомянутые выше меры, согласно изобретению. В рамках изобретения достигается то, что функционально надежно или аэродинамически устраняется связь между охлаждением нитей и их вытягиванием. Аэродинамическое устранение связи означает здесь, что изменения давления в вытяжном блоке оказывают, правда, влияние на условия в охлаждающей камере, однако за счет настроечных возможностей в разделенном воздухоподводе это влияние можно в значительной степени компенсировать. В комбинации с аэродинамическим устранением связи и, в частности, в комбинации с настроечными возможностями в охлаждающей камере особенно существенное влияние придается использованию бикомпонентных или мультикомпонентных нитей. За счет соответствующего выбора компонентов или их свойств можно весьма целенаправленно установить желаемые свойства нитей или нетканого материала. Высокая варьируемость и, в частности, воспроизводимость этих настроечных возможностей являются заслуживающими внимания и неожиданными.

В рамках изобретения к вытяжному блоку примыкает раскладчик, по меньшей мере, с одним диффузором. Преимущественно раскладчик или диффузор выполнен многоступенчатым, предпочтительно двухступенчатым. Согласно особенно предпочтительному варианту осуществления изобретения укладчик состоит из первого и примыкающего к нему второго диффузоров. Преимущественно между первым и вторым диффузорами предусмотрена входная щель для окружающего воздуха. В первом диффузоре происходит снижение необходимой для вытягивания нитей высокой скорости воздуха на конце нижнего вытяжного канала. Из этого следует заметное восстановление давления. Преимущественно угол α раскрытия на первом расходящемся участке первого диффузора можно регулировать бесступенчато. Для этого расходящиеся боковые стенки первого диффузора выполнены с возможностью поворота. Эта возможность поворота расходящихся боковых стенок может происходить по отношению к средней плоскости первого диффузора симметрично или асимметрично. В начале второго диффузора предусмотрена входная щель для окружающего воздуха. Из-за высокого выходного импульса из первой ступени диффузора происходит всасывание вторичного воздуха из окружающего пространства через входную щель для окружающего воздуха. Преимущественно ширину входной щели для окружающего воздуха можно настраивать. При этом входная щель для окружающего воздуха может быть настроена так, чтобы объемный поток всасываемого вторичного воздуха составлял до 30% поступающего объемного потока воздуха процесса. Целесообразно второй диффузор выполнен с возможностью перемещения по высоте, а именно плавно. За счет этого можно варьировать расстояние до укладчика или укладочной ситовой ленты. Следует подчеркнуть, что с помощью раскладчика, согласно изобретению, из двух диффузоров можно достичь эффективного аэродинамического устранения связи между зонами образования нитей и укладки.

В принципе, также в рамках изобретения установка согласно изобретению может содержать раскладчик без воздухонаправляющих органов или без диффузора. Тогда смесь из нитей и воздуха выходит из вытяжного блока и попадает без воздухонаправляющих органов непосредственно на укладчик или укладочную ситовую ленту. Далее также в рамках изобретения на нити после выхода из вытяжного блока оказывают электростатическое действие и для этого направляют либо через статическое, либо через динамическое поле. При этом нити заряжают с предотвращением их взаимного касания. Целесообразно нити за счет второго электрического поля вынуждают совершить движение, имеющее следствием оптимальную укладку. Имеющийся тогда еще, возможно, на нитях заряд отводят от них, например, посредством специальной проводящей укладочной ситовой ленты и/или посредством подходящих разрядных устройств.

В рамках изобретения укладчик содержит непрерывно движущуюся укладочную ситовую ленту для полотна нетканого материала и, по меньшей мере, одно расположенное под укладочной ситовой лентой всасывающее устройство. По меньшей мере, одно всасывающее устройство выполнено преимущественно в виде всасывающего вентилятора. Целесообразно речь при этом идет, по меньшей мере, об одном управляемом и/или регулируемом всасывающем вентиляторе. Согласно особенно предпочтительному варианту осуществления изобретения в направлении движения укладочной ситовой ленты друг за другом расположены, по меньшей мере, три зоны всасывания, причем главная зона всасывания расположена в зоне укладки полотна нетканого материала и причем первая зона всасывания расположена перед зоной укладки, а вторая зона всасывания - за зоной укладки. Первая зона всасывания расположена, следовательно, в направлении производства перед зоной укладки или перед главной зоной всасывания, а вторая зона всасывания - в направлении производства за зоной укладки или главной зоной всасывания. Целесообразно главная зона всасывания отделена от первой и второй зон всасывания соответствующими перегородками. Преимущественно перегородки главной зоны всасывания выполнены соплообразными. В рамках изобретения скорость всасывания в главной зоне всасывания выше скоростей всасывания в первой и второй зонах всасывания.

С помощью установки согласно изобретению можно по сравнению с другими известными из уровня техники установками значительно повысить скорость и тонину нитей. Можно, таким образом, достичь более высокого прохождения нитей и нитей меньшей линейной плотности. Без проблем уменьшение линейной плотности возможно до значений гораздо ниже 1. С помощью установки, согласно изобретению, можно изготавливать очень равномерные однородные нетканые материалы, отличающиеся оптически высоким качеством. Объектом изобретения является также способ формования бикомпонентных или мультикомпонентных нитей.

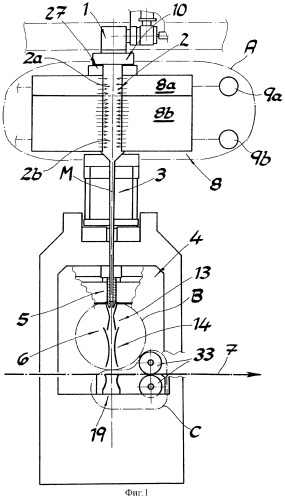

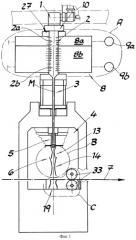

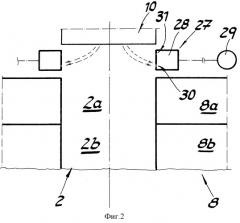

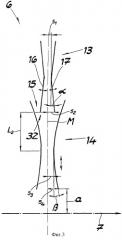

Ниже изобретение более подробно поясняется на примере его осуществления с помощью чертежа, на котором схематично изображают:

- фиг.1: вертикальный разрез устройства согласно изобретению;

- фиг.2: увеличенный фрагмент А объекта фиг.1;

- фиг.3: увеличенный фрагмент В объекта фиг.1;

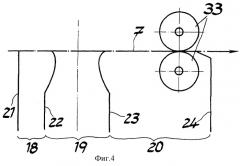

- фиг.4: увеличенный фрагмент С объекта фиг.1;

- фиг.5: сечение бикомпонентной нити, сформованной устройством согласно изобретению;

- фиг.6: объект фиг.5 в другой форме выполнения.

На чертежах изображено устройство для непрерывного изготовления полотна нетканого материала из аэродинамически вытянутых бикомпонентных нитей из термопласта. Устройство содержит фильеру 1 и расположенную под ней охлаждающую камеру 2, в которую вводят охлаждающий воздух для охлаждения нитей. К охлаждающей камере 2 примыкает промежуточный канал 3. За промежуточным каналом 3 следует вытяжной блок 5 с нижним вытяжным каналом 5. К нижнему вытяжному каналу 5 примыкает раскладчик 6. Под раскладчиком 6 расположен укладчик в виде непрерывно движущейся укладочной ситовой ленты 7 для укладки нитей в полотно нетканого материала.

Согласно изобретению к фильере 1 для формования бикомпонентных нитей подают два разных полимерных расплава. Предусмотрено устройство (не показано) для объединения обоих полимерных расплавов с возможностью выхода бикомпонентных нитей из отверстий фильеры.

Согласно одному предпочтительному варианту осуществления изобретения с помощью устройства, согласно изобретению, формуют бикомпонентные нити структуры "бок о бок" (фиг.5). Согласно другому предпочтительному варианту осуществления изобретения с помощью устройства, согласно изобретению, происходит формование бикомпонентных нитей структуры "ядро-оболочка" (фиг.6). На фиг.5 и 6 различные полимеры бикомпонентных нитей обозначены буквами Х и Y.

На фиг.2 изображены охлаждающая камера 2 согласно изобретению установки и расположенная рядом с охлаждающей камерой 2 воздухоподводящая кабина 8. В данном примере охлаждающая камера 2 разделена на верхний 2а и нижний 2b отсеки. В соответствии с этим воздухоподводящая кабина 8 разделена на верхний 8а и нижний 8b отсеки. Из обоих отсеков 8а, 8b кабины может подаваться воздух процесса разной температуры. В рамках изобретения выходящий из верхнего отсека 8а кабины воздух процесса имеет более высокую температуру, чем воздух процесса, выходящий из нижнего отсека 8b кабины. Правило согласования этих температур уже было описано выше. Воздух процесса всасывается, в остальном, нитями (не показаны), выходящими из фильеры 1. Целесообразно в данном примере к отсекам 8а, 8b кабины присоединены соответствующие воздуходувки 9а, 9b для подвода воздуха процесса. При этом в рамках изобретения объемные потоки подводимого воздуха процесса можно регулировать. Согласно изобретению можно регулировать также температуру воздуха процесса, поступающего в верхний 8а или нижний 8b отсек кабины. В рамках изобретения отсеки 8а, 8b кабины расположены как справа, так и слева от охлаждающей камеры 2. Левые половины отсеков 8а, 8b кабины также присоединены к соответствующим воздуходувкам 9а, 9b.

На фиг.1 показано, что нижний отсек 2b охлаждающей камеры в три раза длиннее верхнего отсека 2а. Поскольку площадь сечения отсеков 2а, 2b охлаждающей камеры в направления движения нитей одинакова, объем нижнего отсека 2b охлаждающей камеры в три раза больше объема верхнего отсека 2а. Эта форма выполнения особенно зарекомендовала себя.

В частности, на фиг.2 видно, что между пластиной 10 фильеры 1 и воздухоподводящей кабиной 8 расположено устройство 27 для отсоса мономеров, с помощью которого из установки могут быть удалены возникающие в процессе формования газы. Устройство 27 для отсоса мономеров содержит отсасывающую камеру 28 и присоединенный к ней отсасывающий вентилятор 29. В нижней части отсасывающей камеры 28 выполнена первая отсасывающая прорезь 30. Согласно изобретению в верхней части отсасывающей камеры 28 дополнительно выполнена вторая отсасывающая прорезь 31. Целесообразно в данном примере вторая отсасывающая прорезь 31 выполнена уже первой отсасывающей прорези 30. Благодаря дополнительной второй отсасывающей прорези 31 предотвращаются, согласно изобретению, мешающие завихрения между пластиной 10 фильеры 1 и устройством 27 для отсоса мономеров.

На фиг.1 видно, что промежуточный канал 3 в вертикальном разрезе конически сходится от выхода охлаждающей камеры 2 к входу нижнего вытяжного канала 5 вытяжного блока 4, а именно в данном примере целесообразно до входной ширины нижнего вытяжного канала 5. Согласно особенно предпочтительному примеру осуществления изобретения разные углы подъема промежуточного канала 3 можно регулировать. Преимущественно в данном примере нижний вытяжной канал 5 в вертикальном разрезе конически сходится к раскладчику 6. В рамках изобретения ширину нижнего вытяжного канала 5 можно регулировать.

В частности, на фиг.3 видно, что раскладчик 6 состоит из первого 13 и примыкающего к нему второго 14 диффузоров и что между первым 13 и вторым 14 диффузорами предусмотрена входная щель 15 для окружающего воздуха. На фиг.3 показано, что каждый диффузор 13, 14 имеет верхнюю сходящуюся и нижнюю расходящуюся части. Следовательно, каждый диффузор 13, 14 имеет самое узкое место между верхней сходящейся и нижней расходящейся частями. В первом диффузоре 13 происходит снижение необходимой для вытягивания нитей высокой скорости воздуха на конце вытяжного блока 4. Первый диффузор 13 имеет расходящийся участок 32, боковые стенки 16, 17 которого выполнены с возможностью перемещения наподобие заслонок. Таким образом, можно установить угол α раскрытия расходящегося участка 32. Этот угол α раскрытия лежит целесообразно между 0,5 и 3° и составляет преимущественно 1° или около 1°. Угол α раскрытия можно устанавливать предпочтительно плавно. Перемещение боковых стенок 16, 17 может происходить как симметрично, так и асимметрично средней плоскости М.

В начале второго диффузора 14 через входную щель 15 для окружающего воздуха по принципу инжектора всасывается вторичный воздух. Из-за высокого выходного импульса воздуха процесса из первого диффузора 13 вторичный воздух всасывается из окружающего пространства через эту входную щель 15 для окружающего воздуха. Ширина входной щели 15 для окружающего воздуха в данном примере можно целесообразно регулировать. Далее угол β раскрытия второго диффузора 14 можно также регулировать преимущественно плавно. Кроме того, второй диффузор 14 выполнен с возможностью перемещения по высоте. Таким образом, расстояние а от второго диффузора 14 до укладочной ситовой ленты 7 можно регулировать. За счет возможности перемещения второго диффузора 14 и/или за счет возможности поворота боковых стенок 16, 17 на расходящемся участке 32 первого диффузора 13 можно установить ширину входной щели 15 для окружающего воздуха. В рамках изобретения входную щель 15 для окружающего воздуха устанавливают с возможностью касательного притока вторичного воздуха. На фиг.3 показаны характерные размеры раскладчика 6. Расстояние s2 между средней плоскостью М и боковой стенкой 16, 17 первого диффузора 13 составляет целесообразно 0,8-2,5 s1 (s1 соответствует при этом расстоянию между средней плоскостью М и боковой стенкой в самом узком месте первого диффузора 13). Расстояние s3 между средней плоскостью М и боковой стенкой в самом узком месте второго диффузора 14 составляет преимущественно 0,5-2 s2. Расстояние s4 между средней плоскостью М и нижней кромкой боковой стенки второго диффузора 14 составляет 1-10 s2. Длина L2 имеет значение 1-15 s2. Возможны различные варьируемые значения ширины входной щели 15 для окружающего воздуха.

В рамках изобретения агрегат из охлаждающей камеры 2, промежуточного канала 3, вытяжного блока 4 и раскладчика 6, за исключением всасывания воздуха в охлаждающей камере 2 и воздуховпускных щелей в раскладчике 6 и впуске воздуха во входной щели 15 для окружающего воздуха, образует замкнутую систему.

На фиг.4 изображена непрерывно движущаяся укладочная ситовая лента 7 для полотна нетканого материала (не показано). Преимущественно в данном примере в направлении движения укладочной ситовой ленты 7 друг за другом расположены три зоны 18, 19, 20 всасывания. В зоне укладки полотна нетканого материала предусмотрена главная зона 19 всасывания. Первая зона 18 всасывания расположена перед зоной укладки или главной зоной 19 всасывания. Вторая зона 20 всасывания расположена за главной зоной 19 всасывания. В принципе, каждой зоне 18, 19, 20 всасывания может быть придан отдельный всасывающий вентилятор. Однако в рамках изобретения предусмотрен лишь один всасывающий вентилятор, а соответствующие условия всасывания устанавливают в зонах 18, 19, 20 всасывания с помощью исполнительно-дросселирующих органов. Первая зона 18 всасывания ограничена стенками 21, 22. Вторая зона 20 всасывания ограничена стенками 23, 24. Стенки 22, 23 главной зоны 19 всасывания образуют в данном примере преимущественно сопловый контур. Скорость всасывания в главной зоне 19 всасывания целесообразно выше, чем скорость всасывания в первой 18 и второй 20 зонах всасывания. В рамках изобретения мощностью всасывания в главной зоне 19 всасывания управляют и/или регулируют ее независимо от мощностей всасывания в первой 18 и второй 20 зонах всасывания. Задача первой зоны 18 всасывания состоит в отводе подводимых укладочной ситовой лентой 7 количеств воздуха и ориентирования векторов потока на границе с главной зоной 19 всасывания перпендикулярно укладочной ситовой ленте 7. В остальном первая зона 18 всасывания служит для удержания уже уложенных нитей функционально надежно на укладочной ситовой ленте 7. В главной зоне 19 всасывания захватываемый нитями воздух должен иметь возможность беспрепятственного отвода, так чтобы нетканый материал можно было уложить функционально надежно. Вторая зона 20 всасывания, расположенная за главной зоной 19 вс