Конструкция для отделения друг от друга турбодетандеров высокого и низкого давления в газовой турбине

Иллюстрации

Показать всеКонструкция для отделения друг от друга турбодетандеров высокого и низкого давления в газовой турбине содержит диафрагму, пару формованных пластин и уплотнительное кольцо. Диафрагма установлена соосно за статорным каналом между ступенью турбодетандера высокого давления и первой ступенью турбодетандера низкого давления и направляет потоки охлаждающего воздуха к горячим участкам турбодетандеров высокого и низкого давления. Формованные пластины закреплены на диафрагме и образуют зазор, в который вдувается охлаждающий воздух. Уплотнительное кольцо опирается на формованные пластины, изолирует турбодетандеры высокого давления от турбодетандеров низкого давления, принимает и распределяет охлаждающий воздух, поступающий из зазора. Изобретение направлено на повышение кпд и эффективности охлаждения. 15 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к конструкции для отделения друг от друга турбодетандеров высокого и низкого давления в газовой турбине.

В частности, изобретение относится к конструкции для отделения друг от друга турбодетандеров высокого и низкого давления многоступенчатой осевой газовой турбины.

Термин «газовая турбина» обозначает весь роторный тепловой двигатель, который преобразует энтальпию газа в полезную работу; при этом используя газы, полученные непосредственно в процессе сгорания, и подавая механическую энергию на выходной вал.

Поэтому турбина обычно содержит один или более компрессоров или турбокомпрессоров, в которых сжимается поступающий снаружи воздух.

Разные инжекторы подают топливо, которое смешивают с воздухом с образованием топливовоздушной смеси для зажигания.

Осевой компрессор приводится в действие турбиной, которую правильнее назвать турбодетандером, подающим механическую энергию пользователю за счет преобразования энтальпии газов, сгораемых в камере сгорания.

Турбодетандер, турбокомпрессор и камера сгорания (или нагреватель), выходной вал для механической энергии, система управления и пусковая система составляют существенные компоненты газотурбинной машины.

Что касается работы газовой турбины, то известно, что текучая среда входит в компрессор через комплект впускных трубопроводов.

В этих каналах газ с низким давлением и низкой температурой при прохождении через компрессор сжимается, и его температура повышается.

Затем он поступает в камеру сгорания (или нагревания), где его температура повышается далее.

Необходимое для повышения температуры газа тепло обеспечивают сгоранием жидкого топлива, вводимого инжекторами в камеру нагревания.

Зажигание осуществляется свечами зажигания при пуске машины.

На выходе камеры сгорания газ с высоким давлением и высокой температурой проходит по соответствующим трубопроводам, поступает в турбину, где он отдает некоторую часть энергии, аккумулированной компрессором и камерой сгорания (нагревания), и затем выходит наружу через выхлопные трубопроводы.

Поскольку работа, передаваемая газом турбине, превышает объем работы, отбираемой газом в компрессоре, определенное количество энергии остается на вале машины, и эта работа - за вычетом работы, отобранной вспомогательными компонентами и пассивным сопротивлением подвижных механических деталей, составляет полезную работу машины.

Турбины, предназначаемые для генерирования значительного количества энергии, обычно имеют несколько ступеней в целях оптимизирования кпд преобразования получаемой от газа энергии в полезную энергию.

Каждая ступень турбокомпрессора и турбодетандера предназначена для работы в определенных условиях давления, температуры и скорости газа.

Из термодинамики также известно, что для обеспечения максимального кпд любой данной газовой турбины температура газа должна быть наивысшей - при условии совместимости с материалами, которые можно использовать для узлов турбины.

Поэтому эксплуатационные условия могут быть особо жесткими и могут обусловливать быстрое старение узлов турбины в некоторых ее участках.

При обычных рабочих условиях турбины ущерб от поломки того или иного компонента может иметь серьезные последствия помимо остановки машинки для техобслуживания, что само по себе уже представляет проблему.

В связи с этим конструкция турбин предусматривает системы охлаждения в особо важных участках, чтобы исключить опасное повышение температуры.

Например, для этого на соответствующей ступени компрессора можно отводить воздух и вдувать его через систему трубопроводов в особо важный участок данной ступени турбодетандера.

Еще одна конструкторская трудность заключается в изолировании рабочей среды ступеней как в турбодетандерах, так и в турбокомпрессорах.

Например, в турбодетандере необходимо обеспечивать эффективную систему изоляции, чтобы отделить ступени высокого давления от ступеней низкого давления.

Для решения указанных проблем имеется известный способ формирования экранов между турбодетандерами, работающими с высоким и низким давлением; эти экраны не только отделяют одну рабочую среду от другой, но также обеспечивают прохождение охлаждающего воздуха в особо горячие участки турбины.

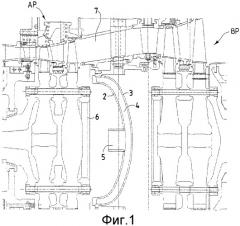

Газовая турбина известного уровня техники имеет турбодетандер АР высокого давления и турбодетандер ВР низкого давления, которые схематически изображены на Фиг.1, прилагаемой к описанию изобретения.

Турбодетандеры, работающие с разными давлениями, отделены друг от друга парой выпуклых пластин 2 и 3, выполненных в виде круглого кольца, которое имеет выпуклую поверхность и закреплено по своим наружному и внутреннему периметрам.

Эти выпуклые пластины 2 и 3 прикреплены таким образом и имеют между собой такой интервал, чтобы между ними создавался канал 4 для транспортирования холодного воздуха в турбодетандер высокого давления по множеству выпускных отверстий 5, выполненных в центре канала 4.

Описываемая выше разделительная система известного уровня техники имеет участки для выпуска охлаждающего воздуха только вблизи диска 6 ротора высокого давления, а не в других особо важных участках данной ступени.

Помимо этого две выпуклые пластины 2 и 3 имеют недостаток с точки зрения их габаритов, которые не позволяют установить роторы высокого и низкого давления близко друг к другу, поскольку для них требуется использование переходного элемента 7 между двумя турбодетандерами; по причине этого недостатка возникают перепад давления и снижение кпд турбины.

Задача данного изобретения заключается в обеспечении конструкции для отделения друг от друга турбодетандеров высокого и низкого давления газовой турбины, которая не имеет указанных выше недостатков.

Еще одна задача данного изобретения заключается в обеспечении конструкции для отделения, которая обеспечивает возможность направлять охлаждающий воздух в горячие участки газовой турбины, такие как корпусы рабочего колеса высокого и низкого давления и штырь диска ротора высокого давления.

Еще одна проблема турбин заключается в потерях от утечки между средой высокого и средой низкого давления.

Эти потери представляют собой снижение кпд, и хотя это снижение представляет меньшую важность, чем потери других характеристик, таких как кинетическая энергия исходящих газов, трение в трубопроводах, сопротивление воздуха и других, оно все же является отклонением от оптимальных эксплуатационных условий турбины.

Еще одна задача данного изобретения заключается в обеспечении опоры уплотнительного кольца, которая изолирует друг от друга среду высокого и среду низкого давления.

Эти и другие задачи согласно данному изобретению решаются за счет конструкции для отделения друг от друга турбодетандеров высокого и низкого давления газовой турбины, характеризуемой в пункте 1 формулы.

Прочие характеристики разделяющей конструкции согласно данному изобретению изложены в других пунктах формулы изобретения.

Конструкция для отделения друг от друга турбодетандеров высокого и низкого давления согласно данному изобретению содержит диафрагму для приема охлаждающего воздуха, отбираемого со ступени турбокомпрессора; пару формованных пластин, прикрепленных болтами к одному концу диафрагмы; и уплотнительное кольцо, прикрепленное болтами к другим концам формованных пластин и опирающееся на них.

Эта конструкция обеспечивает отделение друг от друга ступеней верхнего и нижнего давления и благодаря образованному между формованными пластинами зазору обеспечивает возможность транспортирования охлаждающего воздуха через диафрагму к горячим участкам турбодетандеров.

Прочие характеристики данного изобретения поясняются в приводимом ниже описании осуществления данного изобретения, которое дается в виде примера и не является ограничивающим, со ссылкой на прилагаемые схематические чертежи, на которых:

Фиг.1 - частичное схематическое изображение газовой турбины обычного типа;

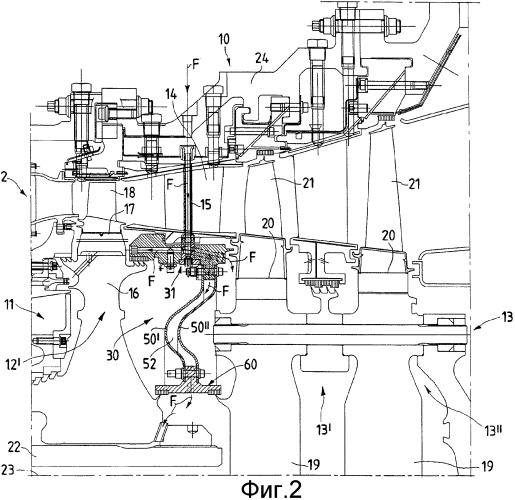

Фиг.2 - частичное схематическое изображение газовой турбины, содержащей отделяющую конструкцию согласно данному изобретению;

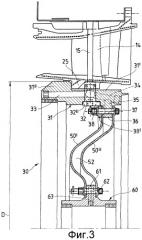

Фиг.3 - сечение отделяющей конструкции согласно изобретению;

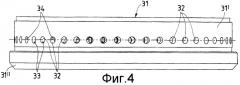

Фиг.4 - вид сбоку элемента отделяющей конструкции;

Фиг.5 - более подробное изображение фрагмента Фиг.4;

Фиг.6 - частичное сечение по линии VI-VI, указанной на Фиг.5;

Фиг.7 - более подробное изображение другого фрагмента Фиг.4;

Фиг.8 - частичное сечение по линии VIII-VIII, указанной на Фиг.7;

Фиг.9 - более подробное изображение еще одного фрагмента Фиг.4;

Фиг.10 - частичное сечение по линии Х-Х, указанной на Фиг.9;

Фиг.11 - фронтальная проекция элемента отделяющей конструкции согласно данному изобретению;

Фиг.12 - сечение по линии XII-XII, указанной на Фиг.11;

Фиг.13 - фронтальная проекция еще одного элемента отделяющей конструкции согласно изобретению;

Фиг.14 - сечение по линии XIV-XIV, указанной на Фиг.13.

Как показано на Фиг.2, турбина 10 содержит турбокомпрессор 11, турбодетандер 12 низкого давления, содержащий ступень 12'; и турбодетандер 13 низкого давления, содержащий две ступени 13' и 13''; при этом термин "ступень" означает роторно-статорный узел.

Турбокомпрессор 11 и турбодетандер 12 высокого давления установлены на первом валу; две ступени 13' и 13'' турбодетандера 13 низкого давления установлены на втором валу, отделенном от первого (валы не изображены).

Оба вала вращаются на разных скоростях вокруг оси 23 в корпусе 24, который образует неподвижную часть, или статор, турбины 10.

Такая конфигурация позволяет оптимизировать кпд, поскольку во многоступенчатых турбинах газ обрабатывается в турбодетандере высокого давления при довольно высоких температуре и давлении и подвергается в нем первому расширению.

Затем в турбодетандере низкого давления он подвергается второму расширению при более низкой температуре и давлении, чем в предыдущей ступени.

Энергия, полученная при расширении газа в ступени 12' высокого давления, используется для приведения в действие турбокомпрессора 11; при этом ступени 13' и 13'' низкого давления являются именно теми ступенями, которые практически обеспечивают полезную работу.

Ступень 12' турбодетандера 12 высокого давления содержит диск 16, на котором установлено множество лопаток 18 ротора высокого давления, прикрепленных с помощью соединений 17.

Центральный штырь 22, расположенный вблизи оси вращения 23, удерживает диск 16 в контакте с ротором турбокомпрессора 11.

Каждая из ступеней 13' и 13'' турбодетандера 13 низкого давления содержит диск 10, на котором установлено множество лопаток 21 ротора низкого давления, прикрепленных с помощью соединений 20.

Комплект лопаток ротора ступени 12' турбодетандера 12 высокого давления и первая ступень 13' турбодетандера 13 низкого давления образуют вращающиеся каналы, отделенные фиксированным или статорным каналом 14.

Турбодетандеры 12 и 13 высокого и низкого давления отделены друг от друга конструкцией для отделения 30, которая содержит диафрагму 31, установленную соосно позади статорного канала 14 и радиально под указанным статорным каналом.

Диафрагма 31 направляет потоки охлаждающего воздуха, отводимого от соответствующей выбранной ступени турбокомпрессора 11, к горячим участкам турбодетандеров 12 и 13 высокого и низкого давления в направлениях, указанных стрелками F на Фиг.2.

Конструкция для отделения 30 также содержит пару формованных пластин 50' и 50'', закрепленных на диафрагме 31 и образующих зазор 52, в который вдувается охлаждающий воздух; и уплотнительное кольцо 60, опирающееся на формованные пластины 50' и 50'' и предназначаемое для изолирования рабочей среды турбодетандеров 12 высокого давления и турбодетандеров 13 низкого давления, для приема охлаждающего воздуха из зазора 52 и для распределения его к участку критической температуры, представляющему собой пространство между штырем 22 и диском 16 ротора высокого давления.

Как показано на Фиг.3 и 10, диафрагма 31 содержит кольцевой корпус 31', имеющий на своей поверхности, обращенной к статорному каналу 14, множество радиальных отверстий 32 для впуска охлаждающего воздуха.

Каждое из радиальных отверстий 32, проходящее через корпус 31', закрепляет диафрагму на статорной совокупности насадок 15, которые закрыты втулками, крепящимися фиксирующим кольцом 38'.

В указанные втулки 38 входят охлаждающие трубопроводы, которые проходят через насадки и через отверстия во втулках обеспечивают сообщение этих трубопроводов с выпускными трубопроводами 33 и 34 высокого и низкого давления.

Также, при необходимости, в некоторые из радиальных отверстий 32 через их концы 32'' можно ввести один или более выводов контрольно-измерительных приборов.

Корпус 31' диафрагмы 31 содержит проходящий по окружности стопор 31'', упирающийся в соответствующую выступающую часть 25, сформированную в насадках 15, для правильной установки конструкции для отделения 30.

Диафрагма 31 содержит множество выходных трубопроводов 33 высокого давления, направленных к соединениям 17, соединяющих лопатки 18 ротора высокого давления с диском 16; и множество выходных трубопроводов 34 низкого давления, направленных к соединениям 20, соединяющим лопатки 21 ротора низкого давления с диском 19.

Каждый из этих выходных трубопроводов 33 и 34 высокого и низкого давления начинается от разных радиальных отверстий 32 в диафрагме 31 в направлениях, которые транспортируют потоки охлаждающего воздуха, ими выпускаемого, к выбранным критическим участкам.

В частности, выходные трубопроводы 33 высокого давления выполнены в горизонтальной конфигурации, и выходные трубопроводы 34 низкого давления выполнены в наклонной конфигурации.

Согласно более наглядному изображению на Фиг.5, 7 и 9 выходные трубопроводы 33 высокого давления и выходные трубопроводы 34 низкого давления также являются наклонными относительно продольной оси диафрагмы 31, которая совпадает с осью вращения 23 роторов, чтобы направлять потоки охлаждающего воздуха в доступные критические участки.

Число выходных трубопроводов 33 высокого давления в два раза больше числа выходных трубопроводов 34 низкого давления; и трубопроводы расположены согласно правильной чередующейся схеме, в которой после двух выходных трубопроводов 33 высокого давления следует один трубопровод 34 низкого давления.

Согласно предпочтительному осуществлению диафрагма 31 с максимальным диаметром D, измеренным по проходящему по окружности стопору 31'' и равным 477,88 мм, имеет 48 радиальных отверстий 32 и, соответственно, 32 выходных трубопровода 33 высокого давления и 16 выходных трубопроводов 34 низкого давления.

Диафрагма 31 имеет по меньшей мере один соединительный канал 35, соединенный с выходным трубопроводом 34 низкого давления, чтобы направлять потоки охлаждающего воздуха к зазору 52.

Предпочтительно имеется шесть соединительных каналов 35, проходящих радиально через внутреннее кольцо 36 в корпусе 31' диафрагмы 31 и проходящих к центральной оси 23.

Соединительные каналы 35 расположены через неравные интервалы по окружности кольца 36.

Обращаясь к Фиг.11 и 12 видно, что каждая из формованных пластин 50' и 50'' выполнена в виде круглого кольца, имеющего выпуклость 51 одинаковой кривизны.

Формованные пластины 50' и 50'' установлены радиально - при этом выпуклость 51 обращена к турбодетандеру 12 высокого давления - таким образом, что они повторяют профили роторных дисков 16 и 19 ступеней 12' и 13' низкого давления, соответственно, между которыми установлена конструкция для отделения 30.

В частности, пластина 50' обращена к турбодетандеру 12 высокого давления, а формованная пластина 50'' обращена к турбодетандеру 13 низкого давления.

Согласно одному из осуществлений изобретения выпуклость 51 имеет радиус кривизны R, равный 23 см, и выполнена в формованных пластинах 50' и 50'', внешний диаметр которых D' равен 417 мм и которые закреплены на диафрагме 31 с максимальным диаметром D 477,8 мм.

Диафрагма 31 в своей нижней части имеет внутренней кольцо (36), проходящее радиально к продольной оси диафрагмы. Внутреннее кольцо 36 имеет множество фиксирующих отверстий 37, установленных параллельно продольной оси диафрагмы 31, через которые формованные пластины 50', 50'' прикреплены болтами к диафрагме 31.

Для этой цели формованные пластины 50' и 50'' имеют отверстия 37', выполненные вблизи их наружной окружности таким образом, чтобы соответствовать отверстиям 37. Аналогично, для обеспечения возможности крепления уплотнительного кольца вблизи внутренней окружности формованных пластин 50' и 50'' уплотнительное кольцо 60 имеет периферический край 61, проходящий радиально наружу от верхней поверхности уплотнительного кольца 60; причем сквозь этот край проходит множество фиксирующих отверстий 62, предпочтительно шесть, оси которых параллельны продольной оси уплотнительного кольца 60.

Формованные пластины 50' и 50'' имеют отверстия 62', расположенные вблизи внутренней окружности пластин и с соответствующим интервалом, чтобы соответствовать фиксирующим отверстиям 62 в уплотнительном кольце 60.

Сквозь периферический край 61 также радиально проходит множество воздуховодов 63, предпочтительно двенадцать, которые принимают воздух из зазора 52 и направляют его к кольцевому штырю 22.

Периферический край 61 также имеет выполненные в нем отверстия 61', причем эти отверстия предназначены для увеличения, при необходимости, числа трубопроводов для прохождения воздуха.

Эти радиальные резьбовые отверстия 63' обычно закрыты резьбовыми заглушками (не показаны).

Воздух, отбираемый от одной ступени турбокомпрессора, соответствующим образом выбранного исходя из условий давления и температуры, поступает в участки турбодетандеров высокого и низкого давления, в которых присутствует критическая температура.

Согласно предпочтительному осуществлению данного изобретения ступенью турбокомпрессора, с которой отводят воздух, является седьмая ступень 11-ступенчатого турбокомпрессора.

Профиль, выбранный для формованных пластин 50' и 50'', позволяет повысить характеристики жесткости конструкции для отделения 30, чтобы ограничить явления вибрации и обеспечить правильную установку уплотнительного кольца.

Конфигурация формованных пластин 50' и 50'' обеспечивает возможность монтирования двух роторов (которые вращаются с разной скоростью и работают в разных условиях давления и температуры) близко друг к другу и поэтому присутствие переходного элемента 7 не является необходимым, а это также помогает свести к минимуму потери давления.

Приводимое выше описание раскрывает характеристики конструкции для отделения друг от друга турбодетандеров высокого и низкого давления в газовой турбине согласно данному изобретению и также демонстрирует ее преимущества.

Очевидно, что конструкция для отделения согласно данному изобретению может иметь различные варианты в рамках обладающих новизной принципов, присущих данному изобретению; и также очевидно, что в практическом осуществлении данного изобретения применяемые материалы и габариты могут быть разными в соответствии с предъявляемыми требованиями и их можно заменять другими - технически эквивалентными.

1. Конструкция для отделения друг от друга турбодетандеров высокого и низкого давления в газовой турбине, отличающаяся тем, что содержит диафрагму (31), установленную соосно за статорным каналом (14) между ступенью (12') турбодетандера (12) высокого давления и первой ступенью (13') турбодетандера (13) низкого давления и направляющую потоки охлаждающего воздуха к горячим участкам турбодетандеров (12, 13) высокого и низкого давления, пару формованных пластин (50', 50"), закрепленных на диафрагме (31) и образующих зазор (52), в который вдувается охлаждающий воздух, и уплотнительное кольцо (60), опирающееся на формованные пластины (50', 50"), изолирующее турбодетандеры (12) высокого давления от турбодетандеров (13) низкого давления и принимающее и распределяющее охлаждающий воздух, поступающий из зазора (52).

2. Конструкция по п.1, отличающаяся тем, что диафрагма (31) содержит кольцевой корпус (31'), имеющий множество радиальных сквозных отверстий (32) для впуска охлаждающего воздуха.

3. Конструкция по п.2, отличающаяся тем, что каждое из радиальных отверстий (32) используется для закрепления диафрагмы на статорной совокупности насадок (15) с помощью втулок (38), каждая из которых прикреплена фиксирующим кольцом (38').

4. Конструкция по п.3, отличающаяся тем, что диафрагма (31) также содержит множество выходных трубопроводов (33) высокого давления, направленных к соединениям (17), соединяющим лопатки (18) ротора высокого давления с диском (16) ступени (12') турбодетандера (12) высокого давления.

5. Конструкция по п.4, отличающаяся тем, что диафрагма (31) также содержит множество выходных трубопроводов (34) низкого давления, направленных к соединениям (20), соединяющим лопатки (21) ротора низкого давления с диском (19) первой ступени (13') турбодетандера (13) низкого давления.

6. Конструкция по п.5, отличающаяся тем, что каждый из выходных трубопроводов (33, 34) высокого и низкого давления начинается из разных радиальных отверстий (32) в диафрагме (31).

7. Конструкция по п.6, отличающаяся тем, что число выходных трубопроводов (33) высокого давления в два раза превышает число выходных трубопроводов (34) низкого давления и трубопроводы установлены согласно правильной чередующейся схеме, в которой за каждыми двумя выходными трубопроводами (33) высокого давления следует один выходной трубопровод (34) низкого давления.

8. Конструкция по п.7, отличающаяся тем, что диафрагма (31) имеет максимальный наружный диаметр (D), равный 477,8 мм, и имеет 48 радиальных отверстий (32).

9. Конструкция по п.7, отличающаяся тем, что диафрагма (31) также имеет, по меньшей мере, один соединительный канал (35) с зазором (52) для распределения охлаждающего воздуха.

10. Конструкция по п.9, отличающаяся тем, что в ней выполнены шесть соединительных каналов (35), которые начинаются из одинакового числа выходных трубопроводов (34) низкого давления.

11. Конструкция по п.5, отличающаяся тем, что формованные пластины (50', 50") выполнены в виде круглого кольца, имеющего периферическую выпуклость (51), обращенную к турбодетандеру (12) высокого давления таким образом, что они повторяют профили роторных дисков (16, 19) ступеней (12', 13') высокого и низкого давления соответственно, между которыми установлены формованные пластины (50', 50").

12. Конструкция по п.11, отличающаяся тем, что выпуклость (51) имеет радиус кривизны 23 мм и выполнена в виде формованных пластин (50', 50"), наружный диаметр (D') которых равен 417 мм и которые закреплены на диафрагме (31), имеющей максимальный диаметр (D) 477, 8 мм.

13. Конструкция по п.2, отличающаяся тем, что диафрагма (31) в своей нижней части имеет внутреннее кольцо (36), проходящее радиально к продольной оси диафрагмы (31), при этом внутреннее кольцо (36) имеет множество отверстий (37) прикрепления пластины, через которые формованные пластины (50', 50") крепятся болтами к диафрагме (31) вблизи их внешней окружности.

14. Конструкция по п.1, отличающаяся тем, что уплотнительное кольцо (60) имеет периферический край (61), проходящий радиально наружу от его верхней поверхности, при этом край имеет множество продольных отверстий (62), расположенных параллельно продольной оси диафрагмы (31), для закрепления на формованных пластинах (50', 50").

15. Конструкция по п.14, отличающаяся тем, что сквозь периферический край (61) уплотнительного кольца (60) радиально проходит множество воздуховодов (63), которые принимают воздух из зазора (52) и направляют его в область вблизи центрального штыря (22), что обеспечивает контакт между диском (16) ступени (12') турбодетандера (12) высокого давления и ротором турбокомпрессора (11).

16. Конструкция по п.15, отличающаяся тем, что предусмотрены 12 воздуховодов (63), проходящих через уплотнительное кольцо (60).