Способ управления процессом измельчения

Иллюстрации

Показать всеИзобретение относится к управлению технологическими процессами и может быть использовано при автоматизированном управлении обогатительными фабриками, в частности при флотационном разделении файнштейна. Технический результат заключается в снижении шламообразования и увеличении степени раскрытия сростков измельченного сырья. Способ управления процессом измельчения файнштейна отличается тем, что в сливах поверочных классификаций 1-й и 2-й стадий измельчения дополнительно определяют содержание фракции 20 до 45 мкм и поддерживают его соответственно в пределах 15-20% и 10-15% от измельченной массы, а содержание фракции до 45 мкм поддерживают соответственно в пределах 45-50% и 25-35% от измельченной массы при плотности сливов соответственно 2,0-2,2 кг/л и 1,9-2,1 кг/л путем изменения соотношения вода-файнштейн на загрузке в мельницу 1-й стадии измельчения и плотности сливов поверочных классификаций 1-й и 2-й стадий измельчения в зависимости от изменения в них содержания фракции от 20 до 45 мкм, затем в сливе контрольной классификации дополнительно определяют содержание фракции от 5 до 45 мкм и поддерживают его в пределах 65-75% от измельченной массы, а содержание фракции до 45 мкм поддерживают в пределах 80-95% от измельченной массы путем изменения соотношения вода-файнштейн на загрузке в мельницу 1-й стадии измельчения в зависимости от изменения содержания фракции от 5 до 45 мкм. 3 ил., 2 табл.

Реферат

Изобретение относится к управлению технологическими процессами и может быть использовано при автоматизированном управлении флотационными обогатительными фабриками, в частности при флотационном разделении медно-никелевого файнштейна.

Известен способ управления процессами измельчения (а.с. № 1600841, B03D 1/00, опубл. 1990 г.), при котором определяют содержание готового класса минус 45 мкм на выходе процесса измельчения и корректируют расход руды в процессе измельчения по найденной величине разности извлечений в концентрат процесса флотации полезных и депрессируемых компонентов. Недостатком способа является то, что при регулировании технологического процесса не учитывается изменчивость вещественного состава руд, в частности доли в ней трудноизмельчающейся составляющей, что приводит при одной и той же крупности измельчения руды к различному гранулометрическому составу (количеству шламов) и возможному увеличению потерь ценных компонентов со сростками или шламами.

Известен способ флотационного обогащения полезных ископаемых (а.с. № 1315027, В03D 1/02 опубл. 1987 г.), согласно которому исходное сырье предварительно классифицируют на крупнозернистую и мелкозернистые фракции. Классификацию проводят по граничной крупности от 20 до 44 мкм. Полученные фракции раздельно кондиционируют с реагентами. Затем кондиционированные фракции вводят в аэрируемую пульпу и проводят совместную флотацию. Причем крупнозернистую фракцию вводят внутрь аэрируемой пульпы, а мелкозернистую - на поверхность аэрируемой пульпы. В данном способе решается задача повышения извлечения ценных компонентов. Данный способ не учитывает поведение частиц шламовой составляющей с размерами частиц меньше 5 мкм, которые при флотационном разделении ведут себя неоднозначно и являются основным источником потерь ценных компонентов. Кроме того, в данном способе не рассматривается воздействие на содержание частиц шламового класса с целью уменьшения их содержания в потоке пульпы.

Наиболее близким, принятым за прототип, является способ управления процессами измельчения (А.З.Рульнова, А.Е.Голубова, И.М.Сонина. В.Л.Забелин. Автоматизация обогатительных фабрик за рубежом. Обзорная информация ЦНИИцветметэкономики и информации. - М., выпуск 3, 1985, с.13). В данном способе производительность мельниц 1-й стадии измельчения поддерживается постоянной путем регулирования расхода руды. Общее питание взвешивается на ленточных весах. Расход воды в мельницы 1-й стадии поддерживается постоянным. Соотношение руда/вода стабилизируется системой автоматического регулирования. Производительность мельниц 2-й стадии периодически меняется. Плотность на сливе классификаторов регулируется подачей воды.

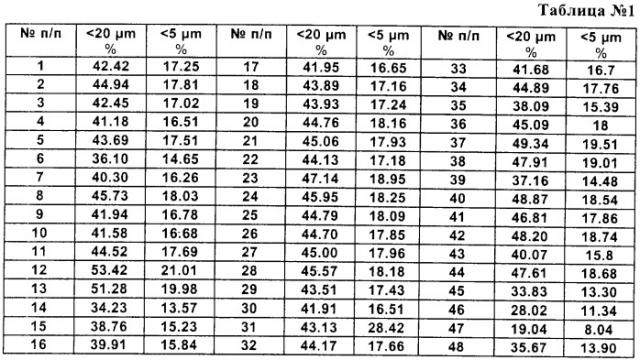

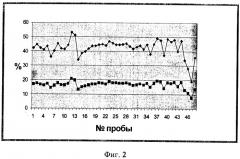

Данный способ не позволяет увеличить по сравнению с достигнутым извлечение ценных компонентов в концентраты, например, при флотационном разделении файнштейна меди в медный концентрат и никеля в никелевый концентрат. Сдерживающими являются нижеперечисленные факторы. Отсутствует контроль содержания шламовой фракции (от 0 до 5 мкм) в потоке пульпы. Как показали проведенные исследования, не нашло подтверждение ранее существовавшее мнение специалистов о пропорциональной зависимости между содержанием шламовой фракции и содержанием готового класса. Зависимость между данными классами частиц носит нелинейный характер. Снижение содержания шламовой фракции требует целенаправленных воздействий на процесс измельчения исходного сырья, а для этого необходим контроль содержания шламовой фракции. Например, при измельчении файнштейна, с целью обеспечения извлечения сульфидов меди в медный концентрат более 80%, к шламовой фракции относят частицы размером до 5 мкм. Прямое автоматическое измерение в потоке пульпы содержания частиц до 5 мкм в настоящее время является дорогостоящей трудноразрешимой задачей. Поэтому на практике автоматически измеряют содержание частиц в диапазоне до 20 мкм. Как показали исследования, между содержанием частиц размером до 20 мкм и содержанием частиц шламового класса (до 5 мкм) существует пропорциональная зависимость (Фиг.2), что позволяет оценивать содержание шламовой фракции по содержанию фракции до 20 мкм, измеренному автоматическим гранулометром непосредственно в потоке пульпы.

В существующем способе в операциях измельчения и контрольной классификации не выполняют соответствующих действий по обеспечению оптимального содержания фракций от 0 до 45 мкм, от 20 до 45 мкм и от 5 до 45 мкм.

В условиях изменчивости вещественного состава файнштейна, при его измельчении, задачей изобретения является обеспечение оптимального соотношения сростков и шламов путем поддержания определенного содержания готового класса (до 45 мкм) и максимально возможного содержания продуктивного (флотоактивного) класса (до 45 мкм) в потоке пульпы на выходе передела измельчения.

Перед флотационным разделением файнштейн должен быть измельчен до степени, которая обеспечивает обособление разнородных зерен и раскрытие их сростков, при этом нельзя допускать переизмельчения сырья, так как образующаяся шламовая фракция (до 5 мкм) механически распределяется в флотомашине пропорционально материальным потокам промпродуктов без всякой селекции.

Техническим результатом способа является снижение шламообразования и увеличение степени раскрытия сростков измельченного файнштейна.

Сущность заявляемого способа заключается в том, что процесс измельчения ведут при постоянной производительности мельницы 1-й стадии измельчения, при этом регулируют соотношение вода-файнштейн на входе в мельницу 1-й стадии измельчения и плотность сливов классификаторов мельниц 1-й и 2-й стадий измельчения.

Отличие от ближайшего аналога заключается в том, что в сливах поверочных классификаций 1-й и 2-й стадий измельчения дополнительно определяют содержание фракции от 20 до 45 мкм и поддерживают его соответственно в пределах 15÷20% и 10÷15% от измельченной массы, а содержание фракции до 45 мкм поддерживают соответственно в пределах 45÷50% и 25÷35% от измельченной массы при плотности сливов соответственно 2,0÷2,2 кг/л и 1,9÷2,1 кг/л путем изменения соотношения вода-файнштейн на загрузке в мельницу 1-й стадии измельчения и плотности сливов поверочных классификаций 1-й и 2-й стадий измельчения в прямой зависимости от изменения в них содержания фракции от 20 до 45 мкм, затем в сливе контрольной классификации дополнительно определяют содержание фракции от 5 до 45 мкм и поддерживают его в пределах 65÷75% от измельченной массы, а содержание фракции до 45 мкм поддерживают в пределах 80-95% от измельченной массы путем изменения соотношения вода-файнштейн на загрузке в мельницу 1-й стадии измельчения в обратной зависимости от изменения содержания фракции от 5 до 45 мкм.

Выбор предельных значений содержания фракций и плотности сливов обусловлен тем, что при выходе значений параметров за граничные пределы наблюдается либо переизмельчение (ошламование) файнштейна, либо недоизмельчение (недораскрытие сростков).

Переизмельчение файнштейна и увеличение шламовой фракции на выходе передела измельчения наблюдается в следующих случаях:

- на 1-й стадии измельчения при содержании фракции от 20 до 45 мкм менее 15%; фракции до 45 мкм более 50% и плотности сливов менее 2,0 кг/л;

- на 2-й стадии измельчения при содержании фракции от 20 до 45 мкм менее 10%; фракции до 45 мкм более 35% и плотности сливов менее 1,9 кг/л;

- в сливе контрольной классификации при содержании фракции от 5 до 45 мкм менее 65% и содержании фракции до 45 мкм более 95%.

Недоизмельчение файнштейна и увеличение содержания сростков в пульпе на выходе передела измельчения наблюдается при следующих условиях:

- на 1-й стадии измельчения при содержании фракции от 20 до 45 мкм более 20%; фракции до 45 мкм менее 45% и плотности сливов более 2,2 кг/л;

- на 2-й стадии измельчения при содержании фракции от 20 до 45 мкм более 15%; фракции до 45 мкм менее 25% и плотности сливов более 2,1 кг/л;

- в сливе контрольной классификации при содержании фракции от 5 до 45 мкм более 75% и содержании фракции до 45 мкм менее 80%.

Предлагаемый способ позволяет получить на выходе передела измельчения поток пульпы с уменьшенным содержанием частиц шламового класса (до 5 мкм) и увеличенным содержанием частиц флотоактивного класса (от 5 до 45 мкм), что создает условия на переделе флотации для повышения степени разделения соединений меди и никеля содержащихся в исходном файнштейне.

Контроль содержания классов крупности от 20 до 45 мкм в сливах классификаторов мельниц 1-й и 2-й стадий измельчения и шламового класса до 5 мкм в сливе гидроциклона контрольной классификации позволяет отслеживать степень измельчения файнштейна в мельницах. И при изменении вещественного состава файнштейна, что отражается на крупности измельченного материала, своевременно корректировать соотношение вода-файнштейн на загрузке в мельницу 1-й стадии измельчения и плотность сливов из осадительных бассейнов спиральных классификаторов мельниц 1-й и 2-й стадий измельчения.

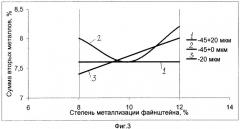

В предлагаемом способе уже на стадии измельчения обеспечивается оптимальный гранулометрический состав для флотации при любом вещественном составе исходного файнштейна и исключаются погрешности, связанные с транспортным запаздыванием влияния изменения гранулометрического состава пульпы на процесс флотации. В частности, при последующем флотационном разделении файнштейна сумма вторых металлов для частиц в диапазоне от 20 до 45 мкм не зависит от степени металлизации файнштейна (Фиг.3). В то же время разделение частиц других диапазонов от степени металлизации файнштейна зависит.

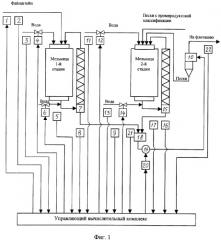

На Фиг.1 изображена блок-схема реализации предлагаемого способа. Предложенный способ осуществляется следующим образом. Исходный дробленый файнштейн через вибропитатель 1 и весы 2 поступает в мельницу 1-й стадии измельчения. В загрузку мельницы 1-й стадии подается вода, расход которой измеряется расходомером 3 и регулируется посредством клапана 4. В разгрузку мельницы 1-й стадии измельчения подается вода, расход которой измеряется расходомером 5 и регулируется посредством клапана 6 для поддержания необходимой плотности слива классификатора (поверочной классификации 1-й стадии измельчения) из осадительного бассейна 7. Плотность слива измеряется плотномером 8, а крупность частиц измельченного файнштейна гранулометром 9. На вход мельницы 2-й стадии измельчения поступают пески из гидроциклона 10 контрольной классификации и пески из промпродуктовой классификации передела флотации. В загрузку мельницы 2-й стадии подается вода, расход которой измеряется расходомером 11 и регулируется посредством клапана 12. В разгрузку мельницы 2-й стадии измельчения подается вода, расход которой измеряется расходомером 13 и регулируется посредством клапана 14 для поддержания необходимой плотности слива классификатора (поверочной классификации 2-й стадии измельчения) из осадительного бассейна 15, которая измеряется плотномером 16, а крупность частиц гранулометром 17. Сливы классификаторов мельниц 1-й и 2-й стадий измельчения поступают в зумпф 18 насоса 19 с регулируемым числом оборотов от частотного преобразователя 20. На зумпфе насоса установлен уровнемер 21 для обеспечения равномерной подачи пульпы на гидроциклон путем поддержания заданного уровня пульпы в зумпфе 18 насоса 19. Сливы классификаторов поступают в гидроциклон 10 контрольной классификации. Слив гидроциклона 10 (пульпа после контрольной классификации) поступает на вход флотации. Крупность частиц в сливе гидроциклона 10 контрольной классификации измеряют гранулометром 22. Информация от вышеперечисленных датчиков поступает в управляющий вычислительный комплекс (УВК). Исполнительные механизмы 4, 6, 12, 14, блок управления вибропитателем 1 и частотный преобразователь 20 соединены с УВК, из которого на них выдаются управляющие воздействия для регулирования расходов воды, файнштейна и расхода пульпы на гидроциклон 10 контрольной классификации.

Исследованиями установлено, что значительное количество загрязняющих элементов в конечных концентратах сосредоточено в шламовом классе. Прямое автоматическое измерение на потоке содержания шламового класса в настоящее время не представляется возможным. Однако, согласно проведенным исследованиям (Таблица 1), между содержанием фракции до 20 мкм и содержанием фракции до 5 мкм (шламового класса) в конечном продукте измельчения (сливе гидроциклона контрольной классификации) существует пропорциональная зависимость, что позволяет расчетным путем определить содержание шламового класса. Для файнштейна уравнение взаимосвязи имеет вид:

где C-5 - содержание шламовой фракции до 5 мкм, %;

С-20 - содержание измеряемой фракции до 20 мкм, %.

Исследованиями установлено, что в последующем флотационном разделении измельченного файнштейна, наилучшим образом разделяются частицы продуктивного класса сосредоточенного в диапазоне от верхней границы шламового класса до верхней границы готового класса (от 5 мкм до 45 мкм), что, в конечном счете, определяет качество получаемых никелевого и медного концентратов.

Пример 1

Исходный режим.

Производительность секции измельчения по дробленому файнштейну - 20 т/ч.

Циркуляционная нагрузка 1-й стадии измельчения файнштейна - 100%.

Соотношение вода-файнштейн - 0,3.

Содержание фракции от 20 до 45 мкм в сливе поверочной классификации 1-й стадии измельчения - 17,9%.

Содержание готового класса (до 45 мкм) в сливе поверочной классификации 1-й стадии измельчения - 47,5%.

Содержание фракции от 20 до 45 мкм в сливе поверочной классификации 2-й стадии измельчения - 12,5%.

Содержание готового класса (до 45 мкм) в сливе поверочной классификации 2-й стадии измельчения - 29,8%.

Расход воды в загрузку мельницы 1-й стадии измельчения - 6,0 м3/ч.

Расход воды в загрузку мельницы 2-й стадии измельчения - 1,5 м3/ч.

Производительность 1-й стадии измельчения по готовому классу - 9 т/ч.

Производительность 2-й стадии измельчения по готовому классу - 11 т/ч.

Плотность слива поверочной классификации 1-й стадии измельчения - 2,1 кг/л.

Плотность слива поверочной классификации 2-й стадии измельчения - 2,0 кг/л.

Возмущение.

Содержание фракции от 20 до 45 мкм в сливе поверочной классификации 1-й стадии измельчения установилось на уровне - 15,4% (уменьшилось на 2,5%), а в сливе поверочной классификации 2-й стадии измельчения установилось на уровне - 10,1% (уменьшилось на 2,4%) вследствие ухудшения измельчаемости файнштейна в стационарном режиме работы системы.

Цель управляющих воздействий.

1. Снизить текучесть пульпы в барабане мельницы 1-й стадии измельчения файнштейна, увеличив тем самым время пребывания файнштейна под воздействием измельчающей среды для компенсации ухудшения измельчаемости файнштейна.

2. Снизить плотность сливов поверочных классификаций 1-й и 2-й стадий измельчения файнштейна, уменьшив при этом текущую нагрузку (11 т/ч) на 2-ю стадию измельчения.

Управляющие воздействия.

1. Установить соотношение вода-файнштейн на уровне: 0,3-(0,3×0,025)=0,29.

2. Установить плотность слива поверочной классификации 1-й стадии измельчения файнштейна на уровне: 2,1-(2,1×0,025)=2,05 кг/л.

3. Установить плотность слива поверочной классификации 2-й стадии измельчения файнштейна на уровне: 2,0-(2,0×0,024)=1,95 кг/л.

Реакция процесса измельчения.

Расход воды в загрузку мельницы 1-й стадии измельчения файнштейна установился на уровне - 5,85 м3/ч.

Содержание фракции от 20 до 45 мкм в сливе поверочной классификации 1-й стадии измельчения установилось на уровне - 17,8%.

Содержание фракции от 20 до 45 мкм в сливе поверочной классификации 2-й стадии измельчения установилось на уровне - 12,6%.

Производительность 1-й и 2-й стадий измельчения файнштейна по готовому классу (до 45 мкм) установилась на уровне - 10 т/ч.

Пример 2

Исходный режим.

Производительность секции измельчения по дробленому файнштейну - 20 т/ч.

Циркуляционная нагрузка 1-й стадии измельчения файнштейна - 100%.

Соотношение вода-файнштейн - 0,3.

Содержание фракции от 20 до 45 мкм в сливе поверочной классификации 1-й стадии измельчения файнштейна - 17,5%.

Содержание готового класса (до 45 мкм) в сливе поверочной классификации 1-й стадии измельчения файнштейна - 47,5%.

Расход воды в мельницу 1-й стадии измельчения файнштейна - 6,0 м3/ч.

Расход воды в мельницу 2-й стадии измельчения файнштейна - 1,5 м3/ч.

Производительность 1-й стадии измельчения файнштейна по готовому классу до 45 мкм - 9 т/ч.

Производительность 2-й стадии измельчения файнштейна по готовому классу до 45 мкм - 11 т/ч.

Плотность слива поверочной классификации 1-й стадии измельчения - 2,1 кг/л.

Плотность слива поверочной классификации 2-й стадии измельчения - 2,0 кг/л.

Возмущении.

Содержание готового класса (до 45 мкм) в сливе поверочной классификации 1-й стадии измельчения файнштейна установилось на уровне - 50,0% (изменилось на + 2,5%), содержание готового класса (до 45 мкм) в сливе контрольной классификации находится на прежнем уровне - 85%, содержание продуктивного класса (до 45 мкм) упало с 69% до 62%, вследствие поступления на вход 1-й стадии измельчения дробленного файнштейна с высоким содержанием "мелочи", т.е. частиц размером 100-200 мкм, которые переизмельчаются уже в первом цикле 1-й стадии мокрого измельчения файнштейна. Производительность 1-й стадии измельчения файнштейна по готовому классу против прежних 9-ти т/ч увеличилась на 1 т/ч.

Цель управляющего воздействия.

Повысить текучесть пульпы в барабане мельницы 1-й стадии измельчения файнштейна, уменьшив тем самым время пребывания файнштейна под воздействием измельчающей среды для компенсации высокого содержания "мелочи" в исходном файнштейне.

Управляющее воздействие.

Установить задание системе стабилизации соотношения вода-файнштейн на уровне: 0,3+(0,3×0,025)=0,31.

Реакция процесса измельчения.

Расход воды в загрузку мельницы первой стадии измельчения файнштейна установился на уровне - 6,15 м3/ч.

Содержание готового класса до 45 мкм в пульпе промпродукта поверочной классификации 1-й стадии измельчения установилось на уровне - 47,5%.

Содержание продуктивного класса (от 5 до 45 мкм) в сливе контрольной классификации установилось на уровне 68%.

Производительность 1-й стадий измельчения по готовому классу (от 0 до 45 мкм) установилась на уровне - 9 т/ч.

Производительность 2-й стадии измельчения по готовому классу (от 0 до 45 мкм) установилась на уровне - 11 т/ч.

Рассмотрим ситуации, когда на измельчение поступают файнштейны с различным содержанием металлического сплава: 8, 10 и 15%. При одном и том же содержании класса до 45 мкм 85% в сливе контрольной классификации, в процесс флотации поступает пульпа измельченного файнштейна с различным содержанием шламов и сростков (масса сульфидов в классе + 45 мкм), например 10 и 10%, 13 и 7%, 18 и 5%. Очевидно, сплав труднее измельчается, и, несмотря на последовательно проводимые операции классификации, с ростом содержания металлического сплава в файнштейне количество шламов будет увеличиваться и 3-й файнштейн будет разделен хуже всего. Из двух других файнштейнов лучше показатели будут у 1-го файнштейна (8% сплава), так как после измельчения файнштейна в пульпе будет меньше шламов, а тонкие частицы хуже разделяются, чем фракция+45 мкм (сростки). Предлагаемый способ позволяет уменьшить количество шламов и сростков в питании флотации.

В таблице 2 приведены сравнительные данные разделения файнштейна для базового режима и для предлагаемого способа измельчения файнштейна.

Промышленная проверка предлагаемого способа управления процессом измельчения файнштейна в сравнении с известным способом показала его более высокую точность и эффективность управления для обеспечения улучшения показателей разделения файнштейна. Так, при реализации предлагаемого способа управления процессом измельчения файнштейна сумма вторых металлов в получаемых концентратах (содержание никеля в медном концентрате+меди в никелевом) была снижена на 0,15%. Кроме того, за счет уменьшения ошламования сульфидов улучшилась работа отделения фильтрации и обжига никелевого концентрата, и благодаря уменьшению пылевыноса сократились потери цветных и благородных металлов ˜ на 0.1% и уменьшился расход мазута на 250 т/год. За счет увеличения доли продуктивного класса частиц в никелевом концентрате повысилась степень восстановления закиси никеля на 0.5%.

| Таблица 2 | ||||||

| Способ управления процессом измельчения файнштейна | ||||||

| Содержание металлического сплава в файнштейне, % | Базовый способ | Предлагаемый способ | ||||

| Содержание в пульпе фракции - 5 мкм (шламы), % | Содержание в пульпе фракции + 45 мкм (сростки), % | Сумма вторых металлов в концентратах, % | Содержание в пульпе фракции - 5 мкм (шламы), % | Содержание в пульпе фракции + 45 мкм (сростки), % | Сумма вторых металлов в концентратах, % | |

| 8 | 12,1 | 16 | 8,00 | 11,2 | 14 | 7,70 |

| 10 | 15,4 | 18 | 8,30 | 11,3 | 16 | 7,75 |

| 15 | 19,8 | 19 | 8,80 | 11,6 | 18 | 7,80 |

Способ управления процессом измельчения файнштейна, включающий поддержание постоянной производительности мельницы 1-й стадии измельчения, регулирование плотности сливов поверочных классификаций, определение содержания готового класса в пульпе продуктов измельчения, отличающийся тем, что в сливах поверочных классификаций 1-й и 2-й стадий измельчения дополнительно определяют содержание фракции от 20 до 45 мкм и поддерживают его соответственно в пределах 15-20 и 10-15% от измельченной массы, а содержание фракции до 45 мкм поддерживают соответственно в пределах 45-50 и 25-35% от измельченной массы при плотности сливов соответственно 2,0-2,2 и 1,9-2,1 кг/л путем изменения соотношения вода - файнштейн на загрузке в мельницу 1-й стадии измельчения и плотности сливов поверочных классификаций 1-й и 2-й стадий измельчения в зависимости от изменения в них содержания фракции от 20 до 45 мкм, затем в сливе контрольной классификации дополнительно определяют содержание фракции от 5 до 45 мкм и поддерживают его в пределах 65-75% от измельченной массы, а содержание фракции до 45 мкм поддерживают в пределах 80-95% от измельченной массы путем изменения соотношения вода - файнштейн на загрузке в мельницу 1-й стадии измельчения в зависимости от изменения содержания фракции от 5 до 45 мкм.