Способ профилирования тонкостенных профилей из плоских заготовок на этапе предварительного формообразования и универсальное устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к производству тонкостенных профилей. На этапе предварительного формообразования осуществляют разрезку плоской заготовки на две ленты, удаляют микрошлифовкой заусенцы по линии реза, а ее подачу в первую профилирующую клеть предварительного формообразования производят двумя ручьями. Во второй клети предварительного формообразования производят подгибку боковых деформируемых участков в зависимости от механических свойств металла заготовки и принятой схемы формообразования. Затем частично раскатывают поперечные гофры и выравнивают внутренние напряжения и деформации по сечению за счет повышенной скорости профилирования по сравнению со скоростью профилирования в первой клети предварительного формообразования. Первая и вторая профилирующие клети устройства представляют собой блок предварительного формообразования и имеют привод рабочих валов, выполненный в виде системы внешних зубчатых передач с возможностью повышения скорости профилирования на выходе гофрированных заготовок из второй профилирующей клети относительно скорости на выходе из первой клети. При этом профилирующие валки выполнены спаренными с возможностью одновременного независимого профилирования двух заготовок, имеют замкнутый рабочий калибр. Валы для установки профилирующих валков выполнены в виде вставок, а корпус блока выполнен литым из двух частей с разъемом по оси верхних валов. При расширении технологических возможностей и повышении производительности улучшается качество профилей. 2 н. и 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано, в частности, при изготовлении тонкостенных профилей из листовых заготовок профилированием в валках для изделий авиационно-космической техники и строительной индустрии. Заявляемое изобретение направлено на расширение технологических возможностей, повышение производительности и качества гнутых из листа профилей.

Известен способ профилирования преимущественно швеллеров (А.С. №1754267 СССР, МПК5 B21D 5/06, опубл. 15.08.92. Бюл. №31), заключающийся в подгибке элементов профиля по переходам с технологическим перегибом части каждой полки профиля шириной (0,25-0,45)b, где b - ширина полки, на угол Δα с последующим выпрямлением в двух последних переходах.

Недостатками данного аналога являются:

профилирование ведется за девять переходов, что для тонкостенных профилей громоздко, требует повышенного количества оснастки;

технологический подгиб части полок осуществляется на переходах с третьего по седьмой, что усложняет оснастку;

строго регламентированная ширина участка подгибки полки, ее выпрямление на двух последних переходах также усложняет конструкцию валков, а в других случаях качество профилей не гарантируется, наблюдается волнистость кромок полок.

Известен "Способ изготовления гнутых профилей проката" по А.С. №1068199 СССР, МПК5 B21D 5/06, опубл. 23.01.1984, Бюл. №3, по которому с целью улучшения качества профиля путем исключения волнистости полок при изготовлении преимущественно швеллеров с переменной высотой стенки при последовательной подгибке по переводам в месте сопряжения участка постоянной ширины с сужаемым участком выполняют временный поперечный гофр с переменными по его длине размерами поперечного сечения, максимальными на участке будущей стенки профиля и плавно уменьшающимися на участках будущих полок до нуля на кромках, а затем при подгибке полок гофр выправляют с вытеснением избытка металла в направлении профилирования.

Недостатками способа являются:

неопределенность в размерах и расположении поперечного гофра, что не гарантирует качества, ибо образуемый запас материала должен соответствовать геометрии поперечного сечения профиля, толщине заготовки и механическим свойствам материала;

неясно, когда и на каком переходе или переходах осуществляют поперечный гофр и как при подгибке его выпрямляют (постепенно или на последнем переходе и т.д.).

Наиболее близким по технической сущности к заявленному является выбранный в качестве прототипа "Способ профилирования тонкостенных профилей и устройство для его осуществления" по патенту №2236319 РФ, МПК7 В21D 5/06, опубл. 20.09.2004, бюл. №26, по которому ведут последовательную по переходам подгибку с обеспечением необходимого запаса металла накатыванием поперечных гофр на первом формующем переходе с постоянным шагом на всей ширине заготовки, глубиной, уменьшающейся постепенно от максимальной по ширине будущей стенки профиля до нуля по обеим кромкам подгибаемых участков плоской заготовки, а вытеснение запаса металла осуществляют раскаткой поперечных гофр на последующих переходах с устранением волнистости по кромкам за счет выравнивания деформаций и напряжений растяжения по всему сечению изготовляемого профиля.

У прототипа и заявляемого изобретения имеются следующие сходные существенные признаки:

накатывание поперечных гофр с постоянным шагом по всей ширине заготовки;

обеспечение необходимого запаса металла на подгибаемых участках;

постепенное уменьшение глубины гофр от максимальной по ширине будущей стенки до нуля по обеим кромкам подгибаемых участков заготовки;

вытеснение набранного в гофрах металла в направлении профилирования раскаткой при подгибке полок;

последовательная по переходам подгибка;

имеются профилирующие клети предварительного формообразования.

Недостатками прототипа являются:

отсутствует гарантия симметричности протекания процесса и качества по кромкам будущего профиля;

невысокая производительность;

неопределенность по длительности и параметрам профилирования во второй профилирующей клети.

Известно "Устройство для изготовления профилей" (патент №2148455, МПК7 В21D 5/06, опубл. БИ №13, 10.05.2000), по которому профили из листовых заготовок изготовляют в чередующихся формующих и тянущих рабочих клетях, каждая из которых входит в одну общую кинематическую цепь, связанную с приводом. Рабочая клеть имеет два вала, расположенных один над другим, на которых жестко закреплены профилегибочные валки (ролики). Верхний вал каждой клети расположен по концам во втулках-ползунах, имеющих возможность перемещаться по вертикали по направляющим щек корпуса клетей.

Устройство имеет следующие недостатки:

сложность кинематической цепи, состоящей из системы зубчатых передач, в том числе с дополнительным внешним зацеплением, что увеличивает потери мощности и снижает КПД устройства;

нет определенности в устранении волнистости по кромкам подгибаемых участков тонкой заготовки (S0≤1,0 мм), что не гарантирует качества профилей.

Известно также устройство, представленное в патенте РФ №2236319 "Способ профилирования тонкостенных профилей и устройство для его осуществления", опубл. 20.09.2004, Бюл. №26, принятое в качестве прототипа, которое содержит ряд профилирующих по переходам клетей, установленных в технологической последовательности, связанных единой кинематической цепью с общим приводом;

каждая профилирующая клеть имеет два вала, расположенных один над другим, с установленными на них профилирующими валками;

профилирующие валки первой клети различной конструкции позволяют создать поперечные гофры на профилируемой заготовке переменной высоты с постоянным шагом.

У прототипа и заявляемого изобретения имеются следующие сходные существенные признаки:

содержит ряд профилирующих по переходам клетей, установленных в технологической последовательности;

профилирующие клети связаны единой кинематической цепью с общим приводом;

каждая профилирующая клеть имеет два вала, расположенных один над другим, с установленными на них профилирующими валками;

профилирующие валки первой профилирующей клети имеют цилиндрическую форму, замкнутый рабочий калибр, выполненный с некоторым зазором для уменьшения усилий при протягивании заготовки;

нижний профилирующий ваток выполнен металлическим, имеет на всей длине рифления в форме выступов треугольной скругленной формы сечения, чередующихся с гладкими сегментными поверхностями при постоянном шаге t=(10...20)S0, где S0 - исходная толщина заготовки;

высота рифлений h≤(3...5)S0 из расчета набора избытка металла в гофрах заготовки для устранения волнистости профиля по кромкам;

верхний профилирующий валок облицован по вей длине упругим материалом типа полиуретана из расчета получения равной жесткости, создает различную высоту поперечных гофр, наибольшую на участке будущей стенки профиля и наименьшую (близкую к нулю) по торцам.

Перечисленные признаки необходимы для обеспечения технического результата.

Устройство имеет следующие недостатки:

нет ясности, как заготовка подается в первую профилирующую клеть;

излишняя металлоемкость, так как все клети представлены одинаковой ширины;

недостаточная производительность.

Технический результат - расширение технологических возможностей, повышение производительности и качества профилей.

Для достижения технического результата заявляемое изобретение "Способ профилирования тонкостенных профилей из плоских заготовок на этапе предварительного формообразования и универсальное устройство для его осуществления" содержит, кроме указанных общих с прототипами, следующие существенные отличительные признаки:

плоскую заготовку перед входом в первую профилирующую клеть разрезают и подают двумя ручьями, чем увеличивают программу выпуска;

удаляют микрошлифовкой заусенцы по линии реза, что гарантирует качество профилей;

производят на втором переводе подгибку боковых деформируемых участков на угол 25-30° в зависимости от механических свойств металла заготовки и принятой схемы формообразования, частично раскатывают поперечные гофры и выравнивают внутренние напряжения и деформации по сечению;

повышают на выходе скорость профилирования на 3-5% по сравнению со скоростью профилирования в первой клети предварительного формообразования.

Согласно второму пункту формулы изобретения плоскую заготовку разрезают на две ленты различной ширины и профилируют одновременно профили двух разных форм поперечного сечения.

Согласно третьему пункту формулы изобретения устройство представляет блок предварительного формообразования, состоящий из двух профилирующих клетей с приводом рабочих валов через систему внешних зубчатых передач с возможностью повышения скорости профилирования на выходе гофрированных заготовок из второй профилирующей клети на 3...5%;

профилирующие валки выполнены спаренными, имеют замкнутый рабочий калибр, установлены на валах-вставках, что повышает производительность и качество профилей;

создана возможность одновременного независимого профилирования двух заготовок;

корпус блока выполнен литьем из двух частей с разъемом по оси верхних валов с установленными профилирующими валками.

Согласно четвертому пункту формулы изобретения спаренные профилирующие валки выполнены сборными, состоящими из двух частей, каждая из которых имеет замкнутый рабочий калибр соответственно принятой схемы профилирования;

регулировку на толщину заготовки производят заменой верхних профилирующих валков, что упрощает процесс и расширяет технологические возможности.

Согласно пятому пункту формулы изобретения на входе заготовки в корпус перед щелью установлены на оси три направляющих ролика, что обеспечивает регулировку по ширине каждой профилируемой ленты;

центральный ролик переустанавливается соответственно линии реза заготовки, а два других перемещаются по оси за счет резьбы в противоположном направлении для ограничения ширины профилируемых заготовок.

Технический результат - расширение технологических возможностей, повышение производительности и качества профилей.

Для достижения технического результата заявляемое изобретение "Способ профилирования тонкостенных профилей из плоских заготовок на этапе предварительного формообразования и устройство для его осуществления" содержит, кроме указанных общих с прототипом, следующие существенные отличительные признаки:

плоскую заготовку перед входом в первую профилирующую клеть разрезают и подают двумя ручьями, чем увеличивают программу выпуска;

удаляют микрошлифовкой заусенцы по линии реза, что гарантирует качество профилей;

производят во второй профилирующей клети подгибку боковых деформируемых участков на угол 25-30° в зависимости от механических свойств металла заготовки и принятой схемы формообразования, частично раскатывают поперечные гофры и выравнивают внутренние напряжения и деформации по сечению;

повышают на выходе скорость профилирования на 3-5% по сравнению со скоростью профилирования в первой клети предварительного формообразования.

Согласно второму пункту формулы изобретения плоскую заготовку разрезают на две ленты различной ширины и профилируют одновременно профили двух разных форм поперечного сечения.

Согласно третьему пункту формулы изобретения устройство представляет блок предварительного формообразования, состоящий из двух профилирующих клетей с приводом рабочих валов через систему внешних зубчатых передач с возможностью повышения скорости профилирования на выходе гофрированных заготовок из второй профилирующей клети на 3...5%;

профилирующие валки выполнены спаренными, имеют замкнутый рабочий калибр, установлены на валах с возможностью демонтажа при разборе клети, что повышает производительность и качество профилей;

создана возможность одновременного независимого профилирования двух заготовок;

корпус блока выполнен литьем из двух частей с разъемом по оси верхних валов с установленными профилирующими валками.

Согласно четвертому пункту формулы изобретения спаренные профилирующие валки выполнены сборными, состоящими из двух частей, каждая из которых имеет замкнутый рабочий калибр соответственно принятой схеме профилирования;

регулировку на толщину заготовки производят заменой верхних профилирующих валков, что упрощает процесс и расширяет технологические возможности.

Согласно пятому пункту формулы изобретения на входе заготовки в корпус перед щелью установлены на оси три направляющих ролика, что обеспечивает регулировку по ширине каждой профилируемой ленты;

центральный ролик переустанавливается соответственно линии реза заготовки, а два других перемещения по оси за счет резьбы в противоположном направлении для ограничения ширины профилируемых заготовок.

Согласно второму пункту формулы изобретения заготовку разрезают на две ленты разной ширины благодаря изменению положения роликового режущего ножа и профилируют одновременно две различных формы сечения.

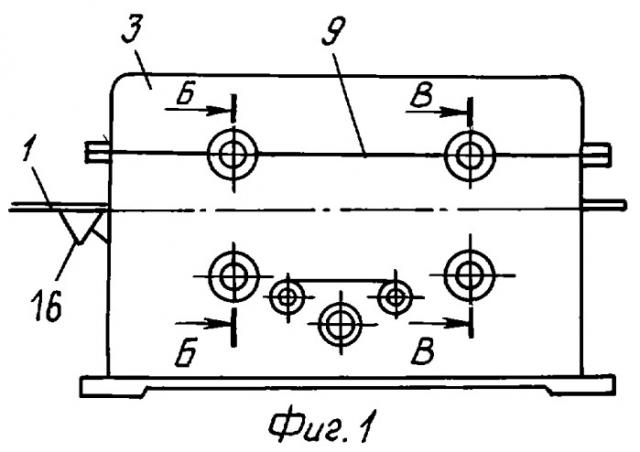

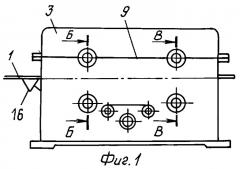

Способ осуществляют в устройстве, состоящем из литого корпуса 3 с разъемом по оси валов 9 верхних формующих роликов 4, 7, привод которых осуществляют посредством зубчатых зацеплений 10, 11 (фиг. 1, 2) через паразитные шестерни, находящиеся в зацеплении с шестерней 12, посаженной жестко на валу индивидуального привода 13. Зубчатое зацепление 10 имеет увеличенное по сравнению с зубчатым зацеплением 11 число зубьев, что обеспечивает линейную скорость V1 перемещения заготовки из первой формующей клети на 3-5% меньше линейной скорости V2 профилирования заготовки во второй формующей клети.

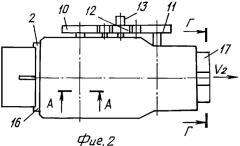

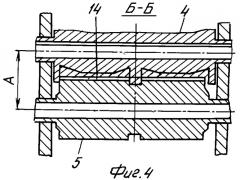

Для набора металла в виде рифлении 6 нижний металлический ролик 5 имеет по всей ширине периодически чередующиеся по диаметру выступы треугольной скругленной формы высотой h=(3÷5)S0, расположенные друг от друга с шагом t=(10-20)S0 (фиг.3). Верхний металлический ролик 4 имеет внешнюю облицовку 14 из упругого материала (полиуретана) минимальной толщины на участке недеформируемой части заготовки (стенки) и максимальной по границам рабочего калибра (фиг.3, 4), что гарантирует переменную высоту рифлении по ширине подгибаемых участков заготовки за счет уменьшения жесткости полиуретановой оболочки к краю заготовки.

Во второй формующей клети верхний и нижний ролики 7, 8 металлические, без рифлении, с гладкой цилиндрической поверхностью в центральной части, переходящей в коническую в зависимости от принятой схемы формообразования, верхний ролик имеет облицовку 15 из упругого материала, что позволяет незначительно (примерно на одну треть осадить созданные на профилируемой заготовке рифления в первой формирующей клети.

На входе в корпус 3 перед щелью 2 согласно пункту 5 формулы изобретения установлены направляющие ролики 16 для возможности регулировки на ширину заготовок (фиг.2). Центральный ролик переустанавливается по гладкой части оси, а крайние перемещаются в противоположном направлении по ее резьбовой части при вращении оси вручную в подшипниках кронштейна.

Во второй профилирующей клети производят предварительную подгибку боковых деформируемых участков заготовки на угол ϕ1=25...30° в зависимости от механических свойств металла заготовки и принятой схемы формообразования профиля (фиг.5, 6). Созданием σраст обеспечивают аксиальное растяжение и выравнивание напряжений и деформаций по сечениям заготовок 7, благодаря чему устраняют кромковую волнистость. Регулировку рабочих калибров по толщине заготовки осуществляют заменой верхних роликов формующих клетей.

Согласно второму пункту формулы изобретения заготовку разрезают на две ленты разной ширины благодаря изменению положения роликового режущего ножа и профилируют одновременно две различных формы сечения.

Способ осуществляют в устройстве, состоящем из литого корпуса 3 с разъемом по оси валов 9 верхних формующих роликов 4, 7, привод которых осуществляют посредством зубчатых зацеплений 10, 11 (фиг.1, 2) через паразитные шестерни, находящиеся в зацеплении с шестерней 12, посаженной жестко на валу индивидуального привода 13. Зубчатое зацепление 10 имеет увеличенное по сравнению с зубчатым зацеплением 11 число зубьев, что обеспечивает линейную скорость V1 перемещения заготовки из первой формующей клети на 3-5% меньше линейной скорости V2 профилирования заготовки во второй профилирующей клети.

Для набора металла в виде рифлений 6 нижний металлический ролик 5 имеет по всей ширине периодически чередующиеся по диаметру выступы треугольной скругленной формы высотой h=(3-5)S0, расположенные друг от друга с шагом t=(10-20)S0 (фиг.3). Верхний металлический ролик 4 имеет внешнюю облицовку 14 из упругого материала (полиуретана) минимальной толщины на участке недеформируемой части заготовки (стенки) и максимальной по границам рабочего калибра (фиг.3, 4), что гарантирует переменную высоту рифлений по ширине подгибаемых участков заготовки за счет уменьшения жесткости полиуретановой оболочки к краю заготовки.

На второй профилирующей клети верхний и нижний ролики 7, 8 металлические, без рифлений, с гладкой цилиндрической поверхностью в центральной части, переходящей в коническую в зависимости от принятой схемы формообразования, верхний ролик имеет облицовку 15 из упругого материала, что позволяет незначительно (примерно на одну треть) осадить созданные на профилируемой заготовке рифления в первой формующей клети.

На входе в корпус 3 перед щелью 2 установлены направляющие ролики 16 для возможности регулировки на ширину заготовок. Центральный ролик переустанавливается по гладкой части оси, а крайние перемещаются в противоположном направлении по ее резьбовой части при вращении оси вручную в подшипниках кронштейна.

Из второй профилирующей клети предварительной подгибки гофрированные заготовки 17, 18 (фиг.6) поступают в клети последующего и окончательного формообразования профиля.

Согласно пункту 4 формулы изобретения спаренные профилирующие валки выполнены сборными, состоящими из двух частей, каждая из которых имеет замкнутый рабочий калибр соответственно принятой схеме профилирования. На фиг.4 регулировку на толщину заготовки S0 производят заменой верхних профилирующих валков.

Согласно пункту 5 формулы изобретения на входе фиг.5 заготовок в корпус блока первой и второй профилирующих клетей 5, 10 выполнен литьем, ступенчатой формы в плане с разъемом по осям 32 для сборки и разборки при замене профилирующих роликовых пар. Установка валков на валы 26 с межосевым расстоянием А обеспечивает демонтаж при разборе клетей. Ступенчатая форма связана с уменьшением ширины профилирующих валков.

1. Способ профилирования тонкостенных профилей из плоских заготовок на этапе предварительного формообразования, включающий создание в первой профилирующей клети предварительного формообразования необходимого запаса металла накатыванием на заготовке поперечных гофр по всей ее ширине с постоянным шагом глубиной, уменьшающейся постепенно от максимальной по ширине будущей стенки профиля до нуля по кромкам подгибаемых участков плоской заготовки, и подгибку во второй профилирующей клети, отличающийся тем, что осуществляют разрезку плоской заготовки на две ленты, удаляют микрошлифовкой заусенцы по линии реза, а ее подачу в первую профилирующую клеть предварительного формообразования производят двумя ручьями, во второй клети предварительного формообразования производят подгибку боковых деформируемых участков на угол 25-30° в зависимости от механических свойств металла заготовки и принятой схемы формообразования, частично раскатывают поперечные гофры и выравнивают внутренние напряжения и деформации по сечению за счет повышенной на 3-5% скорости профилирования по сравнению со скоростью профилирования в первой клети предварительного формообразования.

2. Способ по п.1, отличающийся тем, что плоскую заготовку разрезают на две ленты различной ширины и профилируют одновременно профили двух разных форм поперечного сечения.

3. Устройство для профилирования тонкостенных профилей из плоских заготовок на этапе предварительного формообразования, содержащее профилирующие клети, каждая из которых имеет два вала, расположенные один над другим, с установленными на них профилирующими валками, нижний валок первой профилирующей клети цилиндрической формы выполнен металлическим с расположенными при постоянном шаге рифлениями в виде выступов треугольной скругленной формы сечения высотой h≤(3...5)S0, где S0 - исходная толщина заготовки, чередующихся с гладкими сегментными поверхностями, верхний профилирующий валок выполнен металлическим, имеет на участке, соответствующем стенке профиля, цилиндрическую форму, плавно переходящую в коническую форму на участке, соответствующем подгибаемым полкам, и облицован по всей длине упругим материалом, имеющим наименьшую толщину на цилиндрической части, постепенно увеличивающуюся к торцам, отличающееся тем, что первая и вторая профилирующие клети представляют собой блок предварительного формообразования и имеют привод рабочих валов, выполненный в виде системы внешних зубчатых передач с возможностью повышения скорости профилирования на 3-5% на выходе гофрированных заготовок из второй профилирующей клети относительно скорости на выходе из первой клети, при этом профилирующие валки выполнены спаренными с возможностью одновременного независимого профилирования двух заготовок, имеют замкнутый рабочий калибр, валы для установки профилирующих валков выполнены в виде вставок, а корпус блока выполнен литым из двух частей с разъемом по оси верхних валов.

4. Устройство по п.3, отличающееся тем, что спаренные профилирующие валки выполнены сборными, состоят из двух частей, каждая из которых имеет замкнутый рабочий калибр соответственно принятой схеме профилирования, при этом верхние профилирующие валки выполнены с возможностью их замены для регулировки на толщину заготовки.

5. Устройство по п.3, отличающееся тем, что оно снабжено установленными на входе заготовки в корпус блока перед его щелью на оси тремя направляющими роликами для возможности регулировки на ширину заготовки, при этом центральный ролик выполнен с возможностью переустановки соответственно линии реза заготовки, а два других - перемещения по оси в противоположном направлении для ограничения ширины профилируемых заготовок.