Способ штамповки кольцеобразных поковок конических шестерен диаметром 638 мм

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при изготовлении поковок конических шестерен, имеющих широкий массивный обод. Исходную заготовку диаметром 250 мм и длиной 335 мм подвергают предварительной осадке. Затем осуществляют неполную открытую прошивку осаженной заготовки и последующую объемную штамповку. Все операции производят в одном штампе. Предварительную осадку ведут на плоском бойке диаметром 350 мм до достижения этой величины диаметром осаженной заготовки. Боек перед прошивкой размещают в центральной части ручья штампа, а после прошивки удаляют. Неполную открытую прошивку осаженной заготовки осуществляют съемным коническим прошивнем с установочной площадкой, имеющей диаметр 270 мм. В результате обеспечивается повышение качества полученных поковок. 8 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при изготовлении поковок для деталей с широким массивным ободом диаметром 400...600 мм типа шестерен, дисков, колец и фланцев.

Известен способ открытой прошивки цилиндрических заготовок прошивнем, имеющим коническую боковую поверхность [А.с. 518262 СССР МКИ B21J 5/10; В21К 1/32. Способ открытой прошивки цилиндрических заготовок]. Получаемый при этом полуфабрикат может использоваться для последующей объемной штамповки кольцевых поковок больших габаритов. Недостаток данного способа - высокая трудоемкость полного цикла обработки.

Известен способ изготовления в одном штампе изделий типа колец с массивным ободом путем предварительной неполной открытой прошивки исходной заготовки коническим прошивнем и последующей объемной штамповкой полуфабриката (прототип) [А.с. 1000151 СССР, МКИ В21К 1/28; B21J 5/02. Способ изготовления изделий типа колец с массивным ободом]. При изготовлении колец с высоким массивным ободом на конечной стадии прошивки производят принудительное заворачивание периферийного участка полуфабриката в кольцевую полость гравюры штампа и придание металлу преимущественно осевого направления течения, а перед объемной штамповкой удаляют прошивень из штампа.

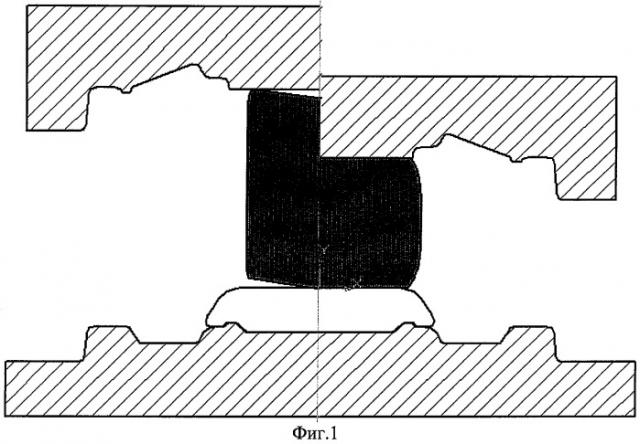

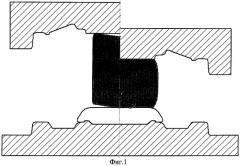

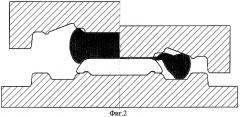

Основной недостаток известного способа - применимость для номенклатуры высоких кольцевых поковок, характеризуемых преимущественно осевой (вертикальной) ориентацией наибольших размеров сечения обода [Григорьев Г.Д., Каплунов Б.Г., Фельде А.А., Зуев С.П. Способ штамповки кольцевых изделий и инструмент для его реализации. // Кузнечно-штамповочное производство. 1991, №2. - С.30-32]. Кроме того, при прошивке на коническом прошивне имеет место неравномерное радиальное течение металла из-за наличия у исходной заготовки косых торцев (фиг.1), а также вероятность несоосной установки заготовки на прошивень и невозможность ее восстановления в процессе прошивки из-за раннего внедрения прошивня в заготовку (фиг.2, левая часть). Вследствие неравномерного течения металла при заворачивании периферийного участка заготовки образуется поднутрение на внутренней поверхности стенки полуфабриката (фиг.2, правая часть), которое при окончательной штамповке часто приводит к дефекту «зажим» (фиг.3). Такое дефектообразование усиливается при изготовлении по данному способу кольцевых поковок с широким массивным ободом.

Технической задачей изобретения является повышение качества и расширение номенклатуры кольцеобразных поковок конических шестерен, получаемых указанным способом, за счет изменения характера формообразования полуфабриката путем создания более равномерного и интенсивного течения металла в радиальном направлении.

Поставленная техническая задача достигается тем, что в способе штамповки кольцеобразных поковок конических шестерен диаметром 638 мм осуществляют предварительную осадку исходной заготовки диаметром 250 мм и длиной 335 мм, неполную открытую прошивку осаженной заготовки и последующую объемную штамповку, которые проводят в одном штампе, при этом предварительную осадку осуществляют на плоском бойке, имеющем диаметр 350 мм, до достижения диаметром осаженной заготовки указанной величины диаметра плоского бойка, который перед прошивкой размещают в центральной части ручья штампа, а после прошивки удаляют из штампа, а неполную открытую прошивку осаженной заготовки осуществляют съемным коническим прошивнем с установочной площадкой, имеющей диаметр 270 мм.

Благодаря введению указанного признака появляется новое свойство - более равномерное и интенсивное течение металла в радиальном направлении при последовательной осадке и неполной открытой прошивке, что обеспечивает перераспределение масс заготовки в соответствии с конфигурацией изделия, устраняет образование поднутрения на полуфабрикате и дефект «зажим» на кольцеобразных поковках с широким ободом. Это позволяет сделать вывод, что данное техническое решение соответствует критерию «изобретательский уровень».

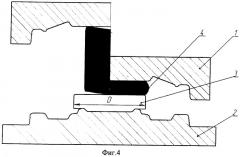

Сущность изобретения поясняется чертежами, где на фиг.4 показаны штамп и исходная заготовка до начала деформации на плоском бойке (левая часть) и в конечной стадии деформации (правая часть); на фиг.5 - начало (левая часть) и конец деформации предварительно осаженной заготовки на коническом прошивне (правая часть); на фиг.6 - начало объемной штамповки полуфабриката в ручье штампа (левая часть) и конец объемной штамповки (правая часть); на фиг.7 - полуфабрикат поковки; на фиг.8 - готовая поковка.

Способ осуществляют следующим образом.

Используют штамп, состоящий из верхнего блока 1 и нижнего блока 2. На поверхностях соударения блоков выполнены рабочие ручьи (гравюра) штампа.

При поднятом верхнем блоке 1 (фиг.4) на нижний блок 2 в центральную его полость устанавливают плоский съемный боек 3. На боек 3 соосно устанавливают заготовку 4. При опускании верхнего блока 1 (совершается рабочий ход оборудования) происходит осадка заготовки. При достижении заданных размеров осаженной заготовки (диаметра бойка D) верхний блок 1 поднимают в исходное положение. Заготовку приподнимают в ручье штампа над бойком. Известным способом, например клещами, боек 3 извлекают из ручья штампа.

При приподнятом верхнем блоке 1 (фиг.5) на нижний блок 2 в центральную его полость устанавливают конический съемный прошивень 5 с диаметром установочной площадки 270 мм. При опускании верхнего блока 1 (совершается рабочий ход оборудования) происходит неполная открытая прошивка, сопровождаемая осадкой и раздачей заготовки в направлении дальнейшего увеличения ее диаметра. В начальный период второго перехода преобладает осадка при слабовыраженном внедрении прошивня, что обеспечивает возможность восстановления соосности с ним заготовки и тем самым улучшает равномерность последующего течения металла. По мере уменьшения толщины слоя металла между плоскостью ручья верхнего блока 1 и торцом прошивня 5 меридиональное сечение прошиваемой заготовки принимает чашеобразный вид с преимущественно радиальной ориентацией наибольшего размера сечения периферийной ее части. Заключительная стадия открытой прошивки происходит при отсутствии интенсивного заворачивания металла в полость штампа и равномерном распределением массы промежуточной заготовки в соответствии с формой кольцевой поковки в плане.

При достижении заданных размеров промежуточной заготовки верхний блок 1 поднимают в исходное положение. Заготовку 4 приподнимают в ручье штампа над прошивнем. Известным способом, например клещами, прошивень 5 извлекают из ручья штампа. Заготовку (полуфабрикат) 4 снова опускают в ручей (фиг.6). Производят объемную штамповку промежуточной заготовки до размеров готовой поковки, при этом углубление на наметке ручья нижнего блока служит компенсатором части металла, вытесняемого через внутренний облойный мостик при окончательном формообразовании изделия. Отштампованную поковку извлекают из ручья штампа. Прошивень 3 вновь устанавливается на наметку нижнего блока 2.

Способ позволяет получать кольцеобразные поковки с широким массивным ободом на одном универсальном штамповочном агрегате. Отпадает необходимость применения специальных штампов и оборудования для предварительного формообразования заготовки. Объем подготовки производства снижается не менее чем в 2 раза.

Пример промышленного испытания.

Способ опробован при изготовлении поковки «шестерня коническая» (Д100.08.003) диаметром 638 мм из стали 12ХН3А, массой 115 кг на агрегате: штамповочный молот с МПЧ10т пресс обрезной силой 10 МН. Ручей ковочного штампа АЕГ 1300-7470 имел кольцевую полость с наружным и внутренним диаметрами, соответственно равными 647 мм и 312 мм. Плоский съемный прошивень выполнен диаметром 350 мм и высотой 59 мм. Конический съемный прошивень диаметром 420 мм и высотой 69 мм имел установочную площадку диаметром 270 мм. На установленном в ручей съемном плоском бойке деформировали исходные заготовки диаметром 250 мм и длиной 335 мм. На первом переходе выполнялась (за 4 удара) свободная осадка заготовки до диаметра примерно равного диаметру плоского прошивня. При этом осаженная до высоты 167 мм заготовка имела достаточно равномерную форму в плане. По достижении заданных размеров осаженной заготовки ее извлекали из штампа, удаляли плоский прошивень, устанавливали конический прошивень и укладывали на него осаженную заготовку. На втором переходе выполнялась (за 5 ударов) неполная открытая прошивка осаженной заготовки. Здесь в начальный период преобладала деформация осадкой, что позволяло восстанавливать соосность заготовки и прошивня между ударами. С момента достижения периферийной частью полуфабриката высотного размера 100 мм более интенсивно происходила прошивка, сопровождаемая дальнейшей радиальной раздачей. При достижении диаметра полуфабриката, примерно равного диаметру ручья (622 мм), его извлекали из штампа, удаляли конический прошивень и укладывали полуфабрикат в ручей. Форма и размеры полуфабриката (фиг.7) соответствовали размерам полости ручья и распределению масс элементов поковки. В результате деформирования заготовки в штампе (за 7 ударов) получали полностью оформленную поковку с облоем и перемычкой, которые затем удалялись на обрезном прессе (фиг.8).

Результаты технического контроля показали отсутствие дефектов штамповки и соответствие поковок требованиям на приемку. Осуществлена подготовка технологии для серийного выпуска поковок «шестерня коническая».

Использование предлагаемого способа штамповки для изготовления поковок типа колец имеет следующие преимущества по сравнению с прототипом:

- возможность изготовления кольцеобразных поковок с широким массивным ободом;

- устранение опасности образования штамповочного дефекта в виде местного или кольцевого «зажима».

Способ штамповки кольцеобразных поковок конических шестерен диаметром 638 мм, характеризующийся тем, что осуществляют предварительную осадку исходной заготовки диаметром 250 мм и длиной 335 мм, неполную открытую прошивку осаженной заготовки и последующую объемную штамповку, которые проводят в одном штампе, при этом предварительную осадку осуществляют на плоском бойке, имеющем диаметр 350 мм, до достижения диаметром осаженной заготовки указанной величины диаметра плоского бойка, который перед прошивкой размещают в центральной части ручья штампа, а после прошивки удаляют из штампа, а неполную открытую прошивку осаженной заготовки осуществляют съемным коническим прошивнем с установочной площадкой, имеющей диаметр 270 мм.