Способ образования стыковых сварных швов на трубах

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при производстве трубных шпилек. Способ включает подготовительные операции на трубах к сварке, их сборку и последующую аргоно-дуговую сварку сопрягаемых концов труб с присадочным материалом посредством неплавящегося электрода. Предварительно сопрягаемые концы труб калибруют раздачей на конус, сборку труб осуществляют на втулке из плакирующего материала, установленной на оправке с контактом кромок торцов втулки с внутренними коническими поверхностями калиброванных участков, а после сварки горячий стык подвергают радиальному обжиму на оправке по схеме трехосного неравномерного сжатия, с плакированием внутренней поверхности стыка при его окончательном формировании путем поперечных сдвиговых деформаций материала труб и присадочного материала. Повышается качество трубных шпилек за счет плакирования внутренней и внешней поверхностей сварных швов и устранения в них дефектов. 5 ил.

Реферат

Изобретение относится к области обработки металлов давлением, и в частности к процессам образования стыковых сварных швов при получении трубных шпилек U-образных пучков с использованием эффекта локализованного горячего пластического деформирования сварного шва и прилегающих к нему околошовных зон.

Известен способ образования стыковых сварных швов на трубах при производстве трубных шпилек, включающий отрезку мерных длин труб для прямолинейных участков шпильки, мерной длины трубы для изготовления гибкой на заданный радиус калача, зачистку внешней поверхности сопрягаемых концов соединяемых элементов, последующую их сварку с образованием двух сварных швов в получаемой шпильке (см. ГОСТ 14245-79. Теплообменники кожухотрубчатые с U-образными трубами).

К главным недостаткам известного способа образования стыковых сварных швов следует отнести незащищенность внутренней поверхности стыка от воздействия агрессивной рабочей среды при эксплуатации трубного пучка, а также повышенную себестоимость их производства. Во-первых, большие отходы трубных заготовок из-за не кратности используемых рабочих длин. И во-вторых, повышенная себестоимость, определяемая большим процентом брака сварных швов из-за дефектов, определяемых присутствием в процессе сварки атмосферного газа (кислорода и азота). Качество неразъемных соединений при этом всецело определяется профессиональными навыками и умением сварщика интенсивно выполнять необходимые при сварке действия. Следует подчеркнуть и такие недостатки, как наличие околошовных зон с пониженными механическими характеристиками и внутреннего грата, уменьшающего поперечное сечение стыка относительно исходного поперечного сечения соединяемых труб.

Известен также способ образования стыковых сварных швов на трубах при получении трубных шпилек, включающий подготовительные операции на трубах к сварке, их сборку и последующую аргоно-дуговую сварку сопрягаемых концов труб с присадочным материалом посредством неплавящегося электрода (см. РД 153-34.1-003-01. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования. М.: ПИО ОБТ, 2001 - прототип).

Недостатком известного способа является то, что сварной шов и околошовные зоны формируются без плакирования внутренней поверхности стыка с целью повышения антикоррозионных его свойств, а также не подвергаются финишной пластической деформации, устраняющей возможные дефекты в сварных швах и упрочняющих материал в околошовных зонах. В результате возможны дефекты в сварных швах, и подобные шпильки выбраковываются. При сварке контролю не поддается процесс образования внутреннего грата и каждый раз получаемый стык имеет свои геометрические размеры и по внутреннему диаметру, что требует проведения контролирующей операции - обкатывание шпильки контрольным шариком с диаметром, составляющим 0,8 D, где D - внутренний диаметр трубы.

Задачей изобретения является разработка такого способа образования стыковых сварных швов при получении трубных шпилек U-образных пучков, который бы позволял защищать внутреннюю поверхность стыка от воздействия агрессивной рабочей среды при эксплуатации трубного пучка, а также устранять дефекты в сварных швах их финишной горячей штамповкой.

Технический результат достигается тем, что в способе образования стыковых сварных швов на трубах при производстве трубных шпилек, включающем подготовительные операции на трубах к сварке, их сборку и последующую аргоно-дуговую сварку сопрягаемых концов труб с присадочным материалом посредством неплавящегося электрода, согласно изобретению, предварительно сопрягаемые концы труб калибруют раздачей на конус, сборку труб осуществляют на втулке из плакирующего материала, установленной на оправке с контактом кромок торцов втулки с внутренними коническими поверхностями калиброванных участков, а после сварки горячий стык подвергают радиальному обжиму на оправке по схеме трехосного неравномерного сжатия, с плакированием внутренней поверхности стыка при его окончательном формировании путем поперечных сдвиговых деформаций материала труб и присадочного материала относительно торцовых кромок втулки из плакирующего материала.

Осуществление предлагаемого способа образования стыковых сварных швов на трубах при получении шпилек U-образных трубных пучков позволяет плакировать внутреннюю поверхность стыка, обеспечивая повышенные антикоррозионные ее характеристики, а также устранять дефекты в сварных швах их финишной горячей пластической деформацией, изменять структуру и механические свойства в околошовных зонах, формировать внутреннюю поверхность стыка без грата.

Это объясняется тем, что:

- осуществляют активацию пластической деформацией (раздачей на конус) объемов сопрягаемых концов труб, свариваемых впоследствии;

- используя промежуточный элемент в виде втулки из плакирующего материала (например, нержавеющей стали), достигают эффективного плакирования рабочей поверхности стыка при эксплуатации трубного пучка;

- пластическое деформирование сварного шва и околошовных зон устраняет возможные дефекты в сварных швах и упрочняет материал в околошовных зонах (скорость упрочнения материала в околошовных зонах превышает скорость его разупрочнения от горячей деформации).

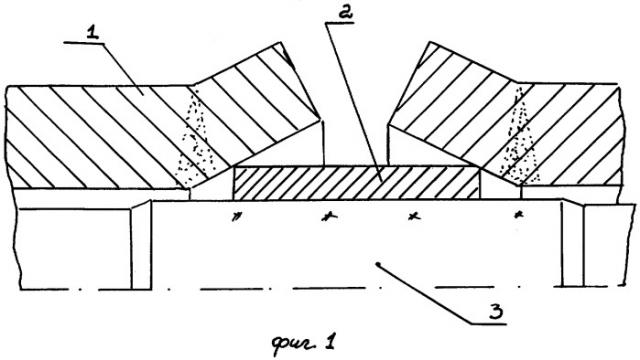

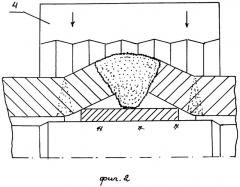

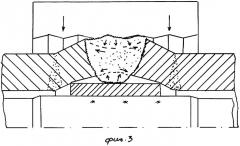

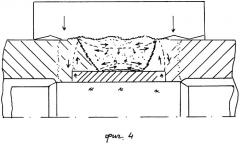

Сущность изобретения поясняется чертежами, где на фиг.1 показаны сопрягаемые в сборке концы труб, прошедшие подготовительные операции к их сварке, с размещенной между ними втулкой из плакирующего материала, перед формированием сварного шва; на фиг.2 - горячий стык труб после сварки, размещенный в разъемной матрице, содержащей три сегмента с негладкой рабочей поверхностью (гребешками с треугольным поперечным сечением; на фиг.3 - деформация горячего стыка труб в усилении сварного шва с формированием зон затрудненной деформации; на фиг.4 - окончание процесса горячей штамповки сварного шва и околошовных зон; на фиг.5 - высококачественное неразъемное соединение с плакированной внутренней поверхностью.

Вариант осуществления изобретения состоит в следующем.

На прямолинейных теплообменных трубах 1 (фиг.1) выполняют операции с целью подготовки внешней поверхности каждого из концов к сварке: правку труб в косовалковой правильной машине, отрезку их мерных длин и зачистку внешних поверхностей до металлического блеска.

Далее производят калибровку сопрягаемых концов труб операцией их раздачи на конус посредством жесткого пуансона. Изгиб образующих труб формирует в пределах толщины их стенки пластические шарниры, выделенные в виде областей треугольного типа многоточиями.

Сборку труб перед сваркой производят на втулке 2 из плакирующего материала (например, нержавеющей стали), расположенной на стальной оправке 3.

Контроль зазора между торцами труб осуществляют посредством шаблона.

Формирование сварного шва производят с применением присадочной проволоки, например, из Ст.3 с режимами, регламентируемыми технической документацией.

Горячий стык труб размещают в разъемной (3-х сегментной) матрице 4 горизонтального гидравлического пресса (фиг.2).

Сообщение сегментам матрицы радиального перемещения в направлении оси первоначально вызывает внедрение гребешков рабочей поверхности матрицы в усиление сварного шва и образование внешней зоны затрудненной деформации (фиг.3). На заключительном этапе этого внедрения имеет место также формирование внутренней зоны затрудненной деформации (из-за сил трения по поверхности оправки).

Дальнейшее перемещение сегментов матрицы в радиальном направлении связано с горячей деформацией материала шва при сближении поверхностей зон затрудненной деформации (фиг.4). Подчеркнем, что горячую деформацию материала сварного шва осуществляют по 3-осной схеме напряжений неравномерного сжатия, предотвращающей разрушение сварного шва. Формирования внутренней поверхности стыка достигают как высоким качеством поверхности втулки из плакирующего материала, так и поперечными сдвиговыми деформациями материала сварного шва относительно торцевых кромок упомянутой втулки.

Неразъемное соединение (фиг.5) отличается высокими механическими свойствами (существенную роль здесь играет и материал втулки, воспринимающий действие рабочей среды), формируемыми остаточными сжимающими осевыми напряжениями, достаточной точностью для подобных изделий, высокой технологичностью, что предопределяет и повышенную производительность. Отсутствие внутреннего грата устраняет необходимость проведения контрольного обкатывания шпилек шариком.

Опытно-промышленная проверка разработанного способа образования стыковых сварных швов прошла при изготовлении одношовных шпилек из труб, полученных из стали 10.

Исходные геометрические размеры труб составляли: внешний диаметр - 25 мм, толщина стенки - 2,6 мм и длины 9 и 3,6 м.

Правку труб, резку в меру и зачистку поверхностей сопрягаемых труб производили на соответствующем оборудовании с достижением требуемых параметров.

Втулка с размерами 21,4×18,3×12,4 мм изготавливалась из нержавеющей стали марки Х18Н10Т путем деформации трубных заготовок на соответствующий диаметр и необходимых операций резания.

Раздача-калибровка сопрягаемых концов труб проводилась на горизонтальном гидравлическом прессе двойного действия конструкции «Ремонтно-механического завода» НК ЮКОС при усилиях в пределах 30 кН.

Длина калиброванного участка трубы составляла 21,2 мм, угол конусности жесткого пуансона составлял 1,2°. Максимальный диаметр торцов концов труб после их раздачи равнялся 26,2 мм. Максимальный диаметр стальной оправки был равен 18,25 мм.

Формирование сварного шва выполняли аргоно-дуговой сваркой неплавящимся электродом с применением присадочной проволоки из Ст.3.

Горячий обжим стыка труб производили в диапазоне температур, характерных для стали 10, а именно 1200÷850°С, также на горизонтальном гидравлическом прессе двойного действия при усилиях не более 300 кН.

Удаление оправки из длинномерной трубы производили с применением производственного комплекса, когда длинномерную трубу горячим стыком размещали в механическом зажиме, фиксировали от осевых перемещений и, прикладывая тянущее усилие к оправке, вызывали ее осевое перемещение. При этом ход оправки с осевым усилием не превышал 20 мм.

В дальнейшем выполняли гибку труб на заданный радиус.

Установлено, что технологический процесс формирования стыковых сварных швов плакирует рабочую поверхность стыка труб, упрочняет металл труб в околошовных зонах, позволяет более рационально выполнять раскрой трубных заготовок, уменьшает и численность рабочих из-за сокращения объема ручных работ.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

Способ образования стыковых сварных швов на трубах при производстве трубных шпилек, включающий подготовительные операции на трубах к сварке, их сборку и последующую аргонодуговую сварку сопрягаемых концов труб с присадочным материалом посредством неплавящегося электрода, отличающийся тем, что предварительно сопрягаемые концы труб калибруют раздачей на конус, сборку труб осуществляют на втулке из плакирующего материала, установленной на оправке с контактом, кромок торцов втулки, с внутренними коническими поверхностями калиброванных участков, а после сварки горячий стык подвергают радиальному обжиму на оправке по схеме трехосного неравномерного сжатия с плакированием внутренней поверхности стыка при его окончательном формировании путем поперечных сдвиговых деформаций материала труб и присадочного материала относительно торцевых кромок втулки из плакирующего материала.