Способ получения хлорида лития

Иллюстрации

Показать всеИзобретение может быть использовано для получения хлорида лития. Способ получения хлорида лития включает взаимодействие карбоната лития в виде водной суспензии с хлором в двухступенчатых абсорберах в присутствии железоникелевого катализатора, очистку от примесей, упаривание и сушку. Используется водная суспензия карбоната лития с массовым соотношением к воде от 1:5 до 1:6,5, при этом процесс ведут до содержания хлорида лития в жидкой фазе в диапазоне 180-220 г/л с переводом раствора в кислую среду до рН меньше 7 и периодическим изменением подачи хлор-воздушной смеси с первой цепочки абсорбции на вторую и наоборот. Очистку от примесей калия, натрия, кальция и бария проводят посредством контакта двух жидких фаз - амальгамы лития и водного раствора хлорида лития, которые взаимодействуют в противотоке в контактной системе, состоящей из нескольких колонн с насадкой из винипластовых колец Рашига. Литий, содержащийся в амальгаме, покидающей контактную систему, переводят в водный раствор путем пропускания амальгамы в контакте с водой через разлагатель амальгамы, после чего раствор гидроксида лития вводят в контактную систему, подавая его в противоток амальгаме, где он смешивается с потоком водного раствора хлорида лития, вводимого в контактную систему на очистку. Водный раствор смеси хлорида лития и гидроксида лития, покидающий контактную систему, направляют в финишные третью и четвертую цепочки абсорбции, где проводят его повторное хлорирование. Изобретение позволяет снизить трудоемкость и энергозатратность процесса получения хлорида лития, повысить степень его очистки. 3 табл., 1 ил.

Реферат

Предлагаемое изобретение относится к технологии получения галогенидов лития, в частности хлорида лития.

В производстве металлического лития методом электролиза, хлорид лития используется в качестве основного исходного продукта, поэтому к качеству хлорида лития предъявляются высокие требования. Требования по содержанию основных примесей в литии металлическом батарейного сорта, используемом для производства химических источников тока, приведены в таблице 1.

В металлургии лития в качестве основного и наиболее дешевого источника сырья для получения хлорида лития и, соответственно, металлического лития в настоящее время используется карбонат лития. Содержание некоторых примесей в техническом карбонате лития и гидроксиде лития приведено в таблице 2. Отличительной особенностью химического состава технического карбоната лития от использовавшегося ранее гидроксида лития, является повышенное содержание кремния, натрия, кальция, магния, сопоставимое содержание бария и несколько пониженное содержание калия, сульфата и алюминия.

Кроме того, хлорид лития имеет самостоятельную ценность как товарный продукт и в некоторых областях его применения имеет важное значение минимальное содержание отдельных примесей, в частности калия.

Известен способ получения хлорида лития взаимодействием гидроксида или карбоната лития с соляной кислотой (В.Е.Плющев, Б.Д.Степин "Химия и технология соединений лития, рубидия и цезия". М., Химия, 1970 г.), с последующей очисткой раствора хлорида лития, упариванием и обезвоживанием до образования сухого продукта.

Недостатком указанного способа является необходимость очистки выделяющихся паров соляной кислоты и низкий выход хлорида лития.

Известен также способ получения хлорида лития взаимодействием твердого карбоната лития с газообразным хлором (Баркова Ф.Ф., Бунин А.П. "Взаимодействие твердого карбоната лития с хлористым водородом и хлором". Известия СО АН СССР, 1959, №2).

Недостатком данного способа является трудоемкость, энергозатратность с низким выходом и необходимость вести процесс при температуре 500°С.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату - прототип, является способ получения хлорида лития взаимодействием карбоната лития с хлором, при этом карбонат лития используют в виде водной суспензии с массовым отношением к воде 1:8-1:10, процесс ведут в двухступенчатом абсорбере до содержания хлорида в жидкой фазе не более 80 г/л в присутствии железоникелевого катализатора (патент РФ №2116251, МКИ С01D 15/04).

Недостатком известного способа является невозможность получения высококачественного хлорида лития, пригодного для получения из него лития металлического батарейного сорта из технического карбоната лития вследствие повышенного содержания ионов щелочных металлов, в частности натрия и кальция, а также низкая концентрация хлорида лития в растворе (не более 80 г/л), что требует дополнительных затрат на упаривание продукта.

Очистка от примесей натрия, калия и кальция хлоридных растворов известными методами, такими как упаривание, перекристаллизация, экстракция органическими растворителями, практически невозможна. В практике литиевой промышленности, хлорид лития высокой чистоты для изготовления из него лития металлического батарейного сорта получают путем конверсии литиевого сырья в гидроксид, последующей его очистки от примесей калия, натрия и кальция известными методами, например перекристаллизацией, и хлорированием очищенного раствора гидроксида лития.

Задача изобретения - снижение трудоемкости и энергозатратности процесса, повышение степени и надежности очистки хлорида лития от натрия, калия, кальция и сульфатов.

Решение данной задачи достигается тем, что в способе получения хлорида лития, включающем взаимодействие карбоната лития в виде водной суспензии с хлором в двухступенчатых абсорберах в присутствии железоникелевого катализатора, очистку от примесей, упаривание и сушку, согласно формуле изобретения, используется водная суспензия карбоната лития с массовым соотношением к воде от 1:5 до 1:6,5, при этом процесс ведут до содержания хлорида лития в жидкой фазе в диапазоне 180-220 г/л с переводом раствора в кислую среду до рН меньше 7 и периодическим изменением подачи хлор-воздушной смеси с первой цепочки абсорбции на вторую и наоборот, очистку от примесей сульфат-ионов производят введением хлорида бария с избытком последнего на 10-20% по стехиометрии к содержанию примесей сульфатов, а очистку от примесей калия, натрия, кальция и бария проводят посредством контакта двух жидких фаз - амальгамы лития и водного раствора хлорида лития, которые взаимодействуют в противотоке в контактной системе, состоящей из нескольких колонн с насадкой из винипластовых колец Рашига, причем литий, содержащийся в амальгаме, покидающей контактную систему, переводят в водный раствор путем пропускания амальгамы в контакте с водой через разлагатель амальгамы, заполненный графитовой насадкой, после чего раствор гидроксида лития вводят в контактную систему, подавая его в противоток амальгаме, где он в, последующем, смешивается с потоком водного раствора хлорида лития, вводимого в контактную систему на очистку, литий из водного раствора в виде смеси хлорида лития и гидроксида лития, который покидает контактную систему, направляют в финишные третью и четвертую цепочки абсорбции, где проводят его повторное хлорирование до достижения рН раствора меньше 7 с периодическим изменением подачи хлор-воздушной смеси с одной цепочки абсорбции на другую и наоборот, а амальгаму лития получают электролизом на проточном ртутном катоде из концентрированного водного раствора гидроксида лития, циркулирующего в отдельном контуре "электролизер-испаритель", поддерживая постоянную концентрацию раствора гидроксида лития в электролизере путем испарения воды из водного раствора, после чего полученную амальгаму вводят в контактную систему, при этом процесс очистки проводят в непрерывном режиме путем постоянной подачи раствора хлорида лития в контактную систему с периодической выгрузкой примесей калия, натрия, кальция и бария в виде смеси их гидроокисей из разлагателя амальгамы.

В финишных третьей и четвертой цепочках абсорбции смесь водного раствора хлорида и гидроксида лития, содержащая до 20% лития в виде гидроксида, циркулирует в абсорберах навстречу газовому хлор - воздушному потоку, в присутствии железоникелевого катализатора до рН раствора меньше 7, после чего полученный хлоридный раствор повторно подвергают очистке от примесей алюминия, железа, никеля, кремния, упариванию и обезвоживанию до получения сухого хлорида лития.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как в процессе хлорирования карбонат лития используют в виде водной суспензии с массовым соотношением к воде от 1:6,5 до 1:5, процесс ведут до содержания хлорида лития в жидкой фазе в диапазоне 180-220 г/л с переводом раствора в кислую среду до рН меньше 7 и периодическим изменением подачи хлор-воздушной смеси с первой цепочки абсорбции на вторую и наоборот, полученный раствор очищают от примесей алюминия, железа, никеля, кремния и сульфатов, при этом очистку от сульфат-ионов производят введением хлорида бария с избытком последнего на 10-20% по стехиометрии к содержанию примесей сульфатов, затем раствор очищают от примесей калия, натрия, кальция и бария посредством контакта двух жидких фаз - амальгамы лития и водного раствора хлорида лития, которые взаимодействуют в противотоке в контактной системе, состоящей из нескольких колонн с насадкой из винипластовых колец Рашига, причем процесс очистки проводят в непрерывном режиме путем постоянной подачи раствора хлорида лития в контактную систему с периодическим выводом примесей калия, натрия, кальция и бария в виде смеси их гидроокисей из разлагателя амальгамы.

Использование пульпы с соотношением Т:Ж более 1:6,5 требует дополнительной загрузки карбоната в процессе хлорирования, а также уменьшает концентрацию хлорида лития в растворе ниже 180 г/л, что приводит к увеличению энергозатрат и трудоемкости процесса.

Хлорирование пульпы с соотношением Т:Ж менее чем 1:5 приводит к увеличению скорости зарастания цепочек абсорбции карбонатными отложениями и, соответственно, более частому переключению подачи хлор-воздушной смеси на цепочках абсорбции, что увеличивает трудоемкость процесса.

Проведение процесса хлорирования раствора с его переводом в кислую среду до рН раствора меньше 7, а также периодическое изменение подачи хлор-воздушной смеси с первой цепочки абсорбции на вторую и, наоборот, в процессе хлорирования, необходимо для предотвращения зарастания цепочек карбонатными отложениями и сокращения последующих операций химической обработки растворов.

При контакте амальгамной и растворной фаз в контактной системе литий, калий, натрий, кальций и барий переходят в амальгамную фазу, а в последующем образующаяся при пропускании амальгамы в контакте с водой через разлагатель амальгамы, заполненный графитовой насадкой, гидроксид лития возвращается в контактную систему, а смесь гидроокисей калия, натрия, кальция и бария, образующаяся при разложении амальгамы, накапливается в разлагателе и периодически удаляется из него, тем самым обеспечивается требуемая степень очистки лития от примесей калия, натрия, бария и существенно снижается содержание кальция.

Проведение операции очистки от сульфат-ионов введением хлорида бария с избытком последнего на 10-20% по стехиометрии к содержанию примесей сульфатов необходимо в связи с большим диапазоном изменения содержания сульфат-ионов в исходном карбонате лития и позволяет надежно достигнуть требуемую степень очистки от сульфат-ионов при их любом исходном содержании в сырье, а очистка раствора в контактной системе посредством контакта двух жидких фаз - амальгамы лития и водного раствора хлорида лития позволяет очистить раствор от введенного с избытком иона бария и, кроме того, в 100-200 раз снизить его содержание по сравнению с содержанием в исходном сырье.

Очищенный от примесей калия, натрия, бария и кальция литий из водного раствора в виде смеси хлорида лития и гидроксида лития, который покидает контактную систему, направляется в финишные третью и четвертую цепочки абсорбции, где проводят его повторное хлорирование в присутствии железоникелевого катализатора до рН раствора меньше 7 с периодическим изменением подачи хлор-воздушной смеси с одной цепочки абсорбции на другую и наоборот, что обеспечивает в кислой среде переход гипохлорита лития в хлорид лития, а также предотвращает зарастание цепочек абсорбции карбонатными отложениями, после чего полученный хлоридный раствор повторно подвергают очистке от примесей алюминия, железа, никеля, кремния. Повторная очистка от примесей алюминия, железа, никеля, кремния необходима в связи с тем, что данные примеси вносятся в раствор с железо-никелевым катализатором.

Такая организация процесса хлорирования технического карбоната лития и очистки полученных хлоридных растворов от примесей позволяет в непрерывном режиме с высокой производительностью получать высококачественный хлорид лития, пригодный для получения из него лития металлического батарейного сорта.

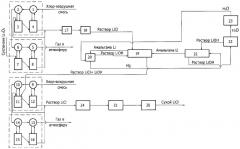

На чертеже изображена схема осуществления способа, состоящая из скрубберов 1, 2, 5, 6, 9, 10, 13, 14, реакторов 3, 4, 7, 8, 11, 12, 15, 16, 17, участков химического осаждения примесей 18, 24, контактной системы 19, разлагателя амальгамы 20, электролизера 21, испарителя воды 22, конденсатора 23, выпарного аппарата 25, сушилки 26. Скрубберы 1, 2 и соответствующие им питающие реакторы 3, 4 составляют первую цепочку абсорбции, скрубберы 5, 6 и питающие реакторы 7, 8 составляют вторую цепочку абсорбции, скрубберы 9, 10 и питающие реакторы 11, 12 составляют третью цепочку абсорбции, скрубберы 13, 14 и питающие реакторы 15, 16 составляют четвертую цепочку абсорбции системы газоочистки и улавливания хлора.

Водная суспензия карбоната лития готовится из расчета массового соотношения твердой и жидкой фаз в пределах 1:5-1:6,5. В реакторы 3, 7 подается водная суспензия карбоната лития и железо-никелевый катализатор, приготовленный по известной технологии. Хлор-воздушная смесь подается на последовательно соединенные абсорберы первой цепочки абсорбции системы газоочистки, где идет основной процесс хлорирования карбоната лития. Вторая цепочка абсорбции системы газоочистки осуществляет улавливание остаточного хлора до концентрации <=12 мг/м3.

Для предотвращения зарастания цепочек карбонатными отложениями производится периодическое изменение подачи хлор-воздушной смеси с первой цепочки абсорбции на вторую и наоборот, т.е. процесс ведут в другой последовательности включения цепочек.

При достижении заданной концентрации хлорида лития 180-220 г/л и рН раствора меньше 7 в "первом по хлору" реакторе 4 или 8, хлоридный раствор передается для дальнейшего разрушения гипохлорита и отстаивания катализатора в реактор 17. После передачи раствора в реактор 17 частично прохлорированную суспензию передают из второй по хлору цепочки системы газоочистки и улавливания хлора в первую, а вторая по хлору цепочка загружается свежей суспензией карбоната лития и катализатором.

В реакторе 17 производится доразрушение гипохлорита лития нагреванием до температуры 90-95°С и перемешиванием раствора в присутствии катализатора. После разрушения гипохлорита и отстаивания раствора осветленную часть передают на участок 18 для очистки от примесей алюминия, железа, никеля, кремния и сульфатов химическим осаждением, а катализатор возвращают в процесс. Очистку от сульфат-ионов производят введением хлорида бария с избытком последнего на 10-20% по стехиометрии к содержанию примесей сульфатов.

Очищенный от вышеуказанных примесей раствор хлорида лития подвергается очистке от калия, натрия, кальция и бария посредством контакта двух жидких фаз - амальгамы лития и водного раствора хлорида лития, которые взаимодействуют в противотоке в контактной системе 19, состоящей из нескольких колонн с насадкой из винипластовых колец Рашига.

Литий амальгамы, покидающий контактную систему 19, переводят в водный раствор гидроокиси путем пропускания амальгамы в контакте с водой через разлагатель амальгамы 20, заполненный графитовой насадкой, после чего раствор гидроксида лития вводят в контактную систему 19, подавая его в противоток амальгаме, где он в, последующем, смешивается с потоком водного раствора хлорида лития, вводимого в контактную систему 19 на очистку, а литий из водного раствора в виде смеси хлорида и гидроксида, который покидает контактную систему 19, направляется в финишные третью и четвертую цепочки абсорбции системы газоочистки и улавливания хлора, где проводят его хлорирование в присутствии железоникелевого катализатора до рН раствора меньше 7 с периодическим изменением подачи хлор-воздушной смеси с одной цепочки абсорбции на другую и наоборот.

Ртуть из разлагателя амальгамы 20 направляется в электролизер 21. Амальгаму лития получают в электролизере 21 электролизом на проточном ртутном катоде из концентрированного водного раствора гидроксида лития, циркулирующего в отдельном контуре "электролизер - испаритель", поддерживая постоянную концентрацию раствора гидроксида лития в электролизере 21 путем испарения воды в испарителе 22, после чего полученная амальгама вводится в контактную систему 19.

При контакте амальгамной и растворной фаз в контактной системе 19 литий, калий, натрий, кальций и барий переходят в амальгамную фазу, а в последующем примеси в виде смеси гидроокисей калия, натрия, кальция и бария, образующейся при пропускании амальгамы в контакте с водой, полученной в конденсаторе 23, через разлагатель амальгамы 20, заполненный графитовой насадкой, накапливаются и периодически удаляются из разлагателя амальгамы.

В финишных третьей и четвертой цепочках абсорбции системы газоочистки и улавливания хлора смесь водного раствора хлорида и гидроксида лития, содержащая до 20% лития в виде гидроксида, циркулирует в абсорберах навстречу газовому хлор-воздушному потоку, в присутствии железоникелевого катализатора до рН раствора меньше 7, после чего полученный хлоридный раствор подвергают повторной очистке от примесей алюминия, железа, никеля, кремния химическим осаждением на участке 24, а также упариванию в выпарном аппарате 25 и обезвоживанию в сушилке 26 до получения сухого хлорида лития.

Пример осуществления способа.

Получение хлоридного раствора проводили в абсорберах циклонно-пенного типа с шаровой насадкой, состоящих из скрубберов 1, 2, 5, 6 и соответствующих им питающих реакторов 3, 4, 7, 8. В абсорберы загружают по 3 м3 водной суспензии карбоната лития с соотношением 1:6, циркуляция суспензии - 15 м3/ч. Хлор-воздушную смесь подают на последовательно соединенные абсорберы первой цепочки абсорбции системы газоочистки и улавливания хлора, где проводят основной процесс хлорирования карбоната лития. На второй цепочке абсорбции системы газоочистки осуществляют улавливание остаточного хлора до концентрации <=12 мг/м3. Расход хлорсодержащего газа через абсорберы - 4 тыс. м3/ч. Процесс проводят в присутствии железоникелевого катализатора, обеспечивающего переход гипохлорита лития в хлорид. В результате процесса хлорирования содержание хлорида в реакторе 4 составило 219,5 г/л, рН раствора 6,0. После этого хлоридный раствор из первой цепочки абсорбции передают в реактор 17, где производят доразрушение гипохлорита нагреванием раствора до температуры 90°С с перемешиванием раствора в присутствии катализатора и отстаивание катализатора. После передачи раствора в реактор 17 частично прохлорированную суспензию передают из второй цепочки системы газоочистки и улавливания хлора в первую цепочку, а вторую цепочку (реакторы 7, 8) загружают свежей суспензией карбоната лития в количестве 3 м3 и катализатором.

После разрушения гипохлорита и отстаивания раствора осветленную часть передают на участок 18 для очистки от примесей алюминия, железа, никеля, кремния и сульфатов химическим осаждением, а катализатор выгружают в промежуточную тару для последующего возврата в процесс. Осветленный раствор хлорида лития с содержанием натрия - 0,041 г/л, калия - 0,001 г/л, кальция - 0,010 г/л и бария - 0,05 г/л подают на очистку с объемной скоростью 3 м3/ч. Очистка проводится посредством контакта двух жидких фаз - 0,95 N амальгамы лития и водного раствора хлорида лития, которые взаимодействуют в противотоке в контактной системе 19. В качестве контактной системы 19 используют каскад из нескольких колонн с насадкой из винипластовых колец Рашига размером 15×15 мм.

Литий амальгамы, покидающий контактную систему 19, переводят в водный раствор путем пропускания 0,6 N амальгамы в контакте с водой через разлагатель амальгамы 20, заполненный насадкой из графита. Объемный расход воды, подаваемой в разлагатель 20, составляет 500 л/ч. Полученный раствор гидроксида лития вводят в контактную систему, подавая его в противоток амальгаме, где он в, последующем, смешивается с потоком водного раствора хлорида лития, вводимого в контактную систему 19 на очистку.

Ртуть из разлагателя амальгамы возвращают на электролиз. Амальгаму лития концентрацией 0,95 N получают электролизом на проточном ртутном катоде в электролизере 21 из концентрированного 4,0 N водного раствора гидроксида лития, циркулирующего в количестве 6 м3/ч в отдельном контуре "электролизер - испаритель", поддерживая постоянную 4 N концентрацию раствора гидроксида лития в электролизере 21 путем испарения воды в испарителе 22, после чего полученную амальгаму вводят в контактную систему.

Очищенный литий из водного раствора в виде смеси, содержащей около 80% хлорида и до 20% лития в виде гидроксида с концентрацией натрия - <0,00025 г/л, калия - <0,00025 г/л, кальция - 0,0008 г/л и бария <0,0001 г/л из контактной системы 19 направляют в финишные третью и четвертую цепочки абсорбции системы газоочистки и улавливания хлора, состоящие из скрубберов 9, 10, 13, 14 и соответствующих им реакторов 11, 12, 15, 16, где проводят его хлорирование в присутствии железоникелевого катализатора до достижения в реакторе 16 рН 6,0, при этом содержание хлорида лития в растворе составило 182 г/л. Хлорирование проводят при следующих параметрах: циркуляция раствора 15 м3/ч и расход хлорсодержащего газа через абсорбер - 4 тыс. м3/ч. Полученный хлоридный раствор повторно очищают от примесей алюминия, железа, никеля, кремния химическим осаждением на участке 24, упаривают в выпарном аппарате 25 и обезвоживают в сушилке 26 до получения сухого хлорида.

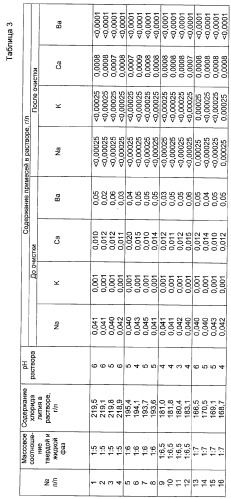

Результаты процесса при различных режимах приведены в таблице 3. Таким образом, использование изобретения позволяет получать в непрерывном режиме из технического карбоната лития высококачественный хлорид лития, пригодный для дальнейшего получения из него лития металлического батарейного сорта.

Решаемая в настоящем изобретении задача получения высококачественного хлорида лития, пригодного для получения из него лития металлического батарейного сорта, весьма актуальна, так как до настоящего времени получение продукта такого качества напрямую, без конверсии в гидроксид, из наиболее распространенного и дешевого источника сырья - технического карбоната лития, было невозможно вследствие повышенного содержания в карбонате ионов щелочных металлов, в частности натрия. Кроме того, важное значение имеет высокая производительность, снижение энергозатрат и трудоемкости процесса.

| Таблица 1 | |

| Химический состав лития | Батарейный сорт |

| Типичный состав | |

| Массовая доля лития, %не менее: | 99,9 |

| Массовая доля примесей,% не более: | |

| Натрия (Na) | 0,005 |

| Калия (К) | 0,003 |

| Кальция (Са) | 0,008 |

| Железа (Fe) | <0,001 |

| Алюминия (Al) | <0,001 |

| Кремния (Si) | 0,0025 |

| Азота нитридного (N) | <0,003 |

| Хлора (Cl) | 0,003 |

| Таблица 2 | ||||

| Химический состав исходного сырья | Li2СО3 | LiOH | ||

| % | % к литию | % | % к литию | |

| Массовая доля основноговещества: | 99,3 | 56,5 | ||

| Массовая доля примесей:Натрия (Na) | 0,044 | 0,23 | 0,00055 | 0,0034 |

| Калия (К) | 0,0008 | 0,0042 | 0,0013 | 0,0079 |

| Кальция (Са) | 0,014 | 0,074 | 0,0012 | 0,0074 |

| Железа (Fe) | <0,00038 | 0,002 | 0,00063 | 0,004 |

| Алюминия (Al) | 0,00072 | 0,0038 | 0,0016 | 0,01 |

| Кремния (Si) | 0,013 | 0,066 | 0,0014 | 0,0088 |

| Сульфатов (SO4) | 0,04 | 0,2 | 0,1 | 0,6 |

| Магния (Mg) | 0,0053 | 0,028 | <0,0005 | <0,0031 |

| Бария (Ва) | <0,0019 | <0,01 | <0,0016 | <0,01 |

Способ получения хлорида лития, включающий взаимодействие карбоната лития в виде водной суспензии с хлором в двухступенчатых абсорберах в присутствии железоникелевого катализатора, очистку от примесей, упаривание и сушку, отличающийся тем, что используется водная суспензия карбоната лития с массовым соотношением к воде от 1:5 до 1:6,5, при этом процесс ведут до содержания хлорида лития в жидкой фазе в диапазоне 180-220 г/л с переводом раствора в кислую среду до рН меньше 7 и периодическим изменением подачи хлорвоздушной смеси с первой цепочки абсорбции на вторую и наоборот, очистку от примесей сульфат-ионов производят введением хлорида бария с избытком последнего на 10-20% по стехиометрии к содержанию примесей сульфатов, а очистку от примесей калия, натрия, кальция и бария проводят посредством контакта двух жидких фаз - амальгамы лития и водного раствора хлорида лития, которые взаимодействуют в противотоке в контактной системе, состоящей из нескольких колонн с насадкой из винипластовых колец Рашига, причем литий, содержащийся в амальгаме, покидающей контактную систему, переводят в водный раствор путем пропускания амальгамы в контакте с водой через разлагатель амальгамы, заполненный графитовой насадкой, после чего раствор гидроксида лития вводят в контактную систему, подавая его в противоток амальгаме, где он в последующем смешивается с потоком водного раствора хлорида лития, вводимого в контактную систему на очистку, литий из водного раствора в виде смеси хлорида лития и гидроксида лития, который покидает контактную систему, направляют в финишные третью и четвертую цепочки абсорбции, где проводят его повторное хлорирование до достижения рН раствора меньше 7 с периодическим изменением подачи хлорвоздушной смеси с одной цепочки абсорбции на другую и наоборот, а амальгаму лития получают электролизом на проточном ртутном катоде из концентрированного водного раствора гидроксида лития, циркулирующего в отдельном контуре «электролизер - испаритель», поддерживая постоянную концентрацию раствора гидроксида лития в электролизере путем испарения воды из водного раствора, после чего полученную амальгаму вводят в контактную систему, при этом процесс очистки проводят в непрерывном режиме путем постоянной подачи раствора хлорида лития в контактную систему с периодической выгрузкой примесей калия, натрия, кальция и бария в виде смеси их гидроокисей из разлагателя амальгамы.