Мягкие полиолефиновые композиции

Иллюстрации

Показать всеИзобретение относится к области химии полимеров, а именно к полиолефиновым композициям для получения эластичных изделий, включающих следующие фракции: (А) от 8 до 25% (мас.) кристаллической полимерной фракции, выбранной из группы, состоящей из: (i) пропиленового гомополимера, имеющего растворимость в ксилоле при комнатной температуре менее 10% (мас.); и (ii) сополимера пропилена и, по меньшей мере, одного альфа-олефина формулы H2C=CHR, где R представляет собой Н, или линейный, или разветвленный С2-6алкил, содержащего, по меньшей мере, 85% (мас.) пропилена и имеющего растворимость в ксилоле при комнатной температуре менее 15% (мас.); (В) от 75 до 92%(мас.) эластомерной фракции, состоящей из: (1) первого эластомерного сополимера пропилена, по меньшей мере, с одним альфа-олефином формулы H2C=CHR, где R представляет собой Н, или линейный, или разветвленный С2-6алкил, возможно содержащий от 0,5 до 5% (мас.) диена, причем указанный первый эластомерный сополимер содержит от 15 до 32% (мас.) альфа-олефина, имеет растворимость в ксилоле при комнатной температуре более 50% (мас.) и характеристическую вязкость растворимой в ксилоле фракции от 3,0 до 5,0 дл/г; и (2) второго эластомерного сополимера пропилена, по меньшей мере, с одним альфа-олефином формулы H2C=CHR, где R представляет собой Н или линейный или разветвленный С2-6алкил, возможно содержащего от 0,5 до 5% (мас.) диена, причем второй эластомерный сополимер содержит от 32% до 45% (мас.) альфа-олефина и имеет растворимость в ксилоле при комнатной температуре более 80% (мас.) и характеристическую вязкость растворимой в ксилоле фракции в интервале от 4,0 до 6,5 дл/г. Массовое соотношение (1)/(2) находится в интервале от 1:5 до 5:1, модуль упругости композиции при изгибе составляет менее 60 МПа, твердость по Шору А - менее 90 и остаточную деформацию при растяжении на 100% менее 35%. Описан также способ получения такой композиции путем последовательной полимеризации, которая проводится в присутствии полимерного вещества, полученного на предыдущей стадии в присутствии катализатора, включающего соединение триалкилалюминия, возможно донор электронов и твердый каталитический компонент, включающий галогенид или галогеналкоголят Ti и электронодонорное соединение, нанесенное на безводный хлорид магния. Описано изделие, такое как контейнер для плазмы или внутренних растворов или трубка для внутривенного вливания. Техническим результатом данного изобретения является получение более эластичных полиолефиновых композиций с меньшим значением модуля упругости при сохранении приемлемых оптических свойств. 3 н.п. ф-лы, 2 табл.

Реферат

Изобретение относится к мягким высокоэластичным олефиновым композициям и к способу их получения.

Известно, что полиолефиновые композиции, обладающие эластичными свойствами при сохранении хорошей термопластичности, используются во многих областях применения благодаря ценным свойствам, которые характерны для полиолефинов (такие как химическая инертность, механические свойства и нетоксичность). Кроме того, они преимущественно могут трансформироваться в конечные продукты такими же способами, что и термопластичные полимеры.

В частности, эластичные полимерные материалы широко используются в медицине (например, при производстве контейнеров для плазмы или внутривенных растворов или для изготовления трубок для внутривенного вливания), а также для получения упаковки, экструзионного покрытия и покрытия электрических проводов и кабелей.

Во многих таких областях применения в настоящее время используются поливинилхлориды, содержащие соответствующие пластификаторы, которые необходимы для придания указанным полимерам желаемых характеристик по эластичности. Однако указанные полимерные материалы подвергаются все большей критике из-за предполагаемой токсичности пластификаторов, которые они содержат, и вследствие этого при сжигании они могут выделять в атмосферу чрезвычайно токсичные побочные продукты, такие как диоксин. Поэтому было бы очень полезно заменить указанные материалы другими материалами, которые помимо желательных характеристик эластичности и, возможно, прозрачности обладали бы химической инертностью и нетоксичностью, характерными для полиолефинов.

Эластичные полипропиленовые композиции, сохраняющие хорошие термопластические свойства, были получены в данной области техники методом последовательной сополимеризации пропилена, возможно содержащего незначительные количества олефиновых сомономеров, и затем смеси этилен/пропилен или этилен/альфа-олефин. Для этой цели обычно использовались катализаторы на основе соединений галогенированного титана, нанесенных на хлорид магния.

Например, в заявке ЕР-А-400 333 описываются композиции полеолефиновых эластопластиков, полученные последовательной полимеризацией и содержащие:

А) 10-60 частей (мас.) кристаллического полимера или сополимера пропилена;

В) 10-40 частей (мас.) полимерной фракции, содержащей этилен и не растворимой в ксилоле при комнатной температуре;

С) 30-60 частей (мас.) фракции сополимера этилена и пропилена, растворимой в ксилоле при комнатной температуре.

Указанные композиции являются относительно гибкими и обладают хорошими эластичными свойствами, как это показывает модуль упругости, значения которого ниже 700 МПа (соединения, полученные в примерах данной публикации, продемонстрировали значения модуля упругости в интервале от 270 до 350 МПа), что связано с хорошими значениями остаточной деформации; тем не менее, такие значения не полностью удовлетворяют многим применениям, и композиции не обладают достаточными оптическими свойствами, такими как прозрачность. Удовлетворительные характеристики прозрачности могут быть достигнуты в композициях, полученных последовательной полимеризацией, в которых относительно высоко содержание кристаллического полимера, образующегося на первой стадии полимеризации; однако, высокое содержание кристаллической фракции приводит к ухудшению упругих и эластичных свойств.

В публикации ЕР-А-373660 описываются полипропиленовые композиции, полученные последовательной полимеризацией и содержащие (А) от 70 до 98% (мас.) кристаллического сополимера пропилена и (В) от 2 до 30% (мас.) эластомерного сополимера этилена и пропилена и/или другого альфа-олефина, у которого характеристическая вязкость растворимой в ксилоле фракции хорошо коррелируется с вязкостью одного из кристаллических сополимеров. Однако эти композиции, хотя и обладают хорошими оптическими качествами, показывают высокие значения модуля упругости при изгибе (обычно более 600 МПа) вследствие высокого содержания кристаллического сополимера (А). В публикации WO 00/11057 описывается способ получения гетерофазных полиолефиновых композиций, включающий:

i) стадию полимеризации, проводимую в присутствии катализатора Циглера-Натта, для получения а) кристаллического гомо- или сополимера пропилена и/или этилена и b) эластомерного сополимера этилена с С3-С10 альфа-олефином;

ii) стадию обработки для дезактивации катализатора Циглера-Натта и для добавления металлоценового катализатора;

iii) стадию полимеризации, проводимую в присутствии металлоценового катализатора, для получения эластомерного сополимера этилена с С3-С10 альфа-олефином, предпочтительно содержащим 50-75% (мас.) этилена.

В публикации ЕР-А-472946 описываются упругие эластопластичные полиолефиновые композиции, включающие (в мас. долях):

А) 10-50 частей изотактического пропиленового гомополимера или сополимера;

В) 5-20 частей этиленового сополимера, не растворимого в ксилоле при комнатной температуре;

С) 40-80 частей сополимера этилена и пропилена, содержащего менее 40% (мас.) этилена и растворимого в ксилоле при комнатной температуре; характеристическая вязкость указанного сополимера предпочтительно находится в интервале от 1,7 до 3 дл/г. Значение модуля упругости при изгибе указанных композиций составляет менее 150 МПа; остаточная деформация при 75% удлинении находится в интервале от 20 до 50%, при 100% удлинении - примерно 33-40%; твердость по Шору D находится в интервале от 20 до 35, и твердость по Шору А равна примерно 90. Такие механические свойства, хотя и являются улучшенными по сравнению с композициями предшествующего уровня, еще не полностью подходят для некоторых областей применения. В частности, более эластичные полимеры необходимы для медицинской области применения, для тары, для каландрованных материалов, экструзионных покрытий и для покрытий электрических проводов и кабелей.

Следовательно, необходимы более эластичные полиолефиновые композиции с меньшими значениями модуля упругости при сохранении приемлемых оптических свойств.

Предлагаемое изобретение решает эту задачу.

Данное изобретение относится к полиолефиновой композиции, включающей следующие фракции:

(A) от 8 до 25% (мас.) кристаллической полимерной фракции, выбранной из группы, содержащей:

(i) пропиленовый гомополимер, имеющий растворимость в ксилоле при комнатной температуре менее 10% (мас.);

(ii) сополимер пропилена и, по меньшей мере, одного альфа-олефина формулы H2C=CHR, где R представляет собой Н или линейный или разветвленный С2-6алкил, содержащий, по меньшей мере, 85% (мас.) пропилена и имеющий растворимость в ксилоле при комнатной температуре менее 15% (мас.);

(B) от 75 до 92% (мас.) эластомерной фракции, включающей:

(1) первый эластомерный сополимер пропилена, по меньшей мере, с одним альфа-олефином формулы H2C=CHR, где R представляет собой Н или линейный или разветвленный С2-6, алкил, возможно содержащий от 0,5 до 5% (мас.) диена, причем указанный первый эластомерный сополимер содержит от 15 до 32% (мас.) альфа-олефина, имеет растворимость в ксилоле при комнатной температуре более 50% (мас.), и характеристическую вязкость растворимой в ксилоле фракции в интервале от 3,0 до 5,0 дл/г;

(2) второй эластомерный сополимер пропилена, по меньшей мере, с одним альфа-олефином формулы H2C=CHR, где R представляет собой Н или линейный или разветвленный С2-6 алкил, возможно содержащий от 0,5 до 5% (мас.) диена, причем указанный второй эластомерный сополимер содержит от 32 до 45% (мас.) альфа-олефина и имеет растворимость в ксилоле при комнатной температуре более 80% (мас.) и характеристическую вязкость растворимой в ксилоле фракции в интервале от 4,0 до 6,5 дл/г;

при этом массовое отношение (1)/(2) находится в интервале от 1:5 до 5:1. Полиолефиновая композиция данного изобретения, предпочтительно полученная последовательной полимеризацией, по меньшей мере, в две стадии, имеет модуль упругости при изгибе менее 60 МПа, твердость по Шору А менее 90, и остаточную деформацию при 100% растяжении менее 35%.

Данное изобретение относится также к способу получения полиолефиновой композиции, описанной выше, который включает, по меньшей мере, две стадии последовательной полимеризации, причем каждая последовательная полимеризация проводится в присутствии полимерного вещества, полученного непосредственно в результате реакции полимеризации, где кристаллическая полимерная фракция (А) получена, по меньшей мере, на одной первой стадии, а эластомерная фракция (В) получена, по меньшей мере, на одной второй стадии. В соответствии с предпочтительным воплощением все стадии полимеризации проводятся в присутствии катализатора, включающего соединение триалкилалюминия, возможно донор электронов, и твердый каталитический компонент, включающий галогенид или галогеналкоголят Ti и электронодонорное соединение, нанесенное на безводный хлорид магния, причем указанный твердый каталитический компонент имеет площадь поверхности (измеренную с помощью BET) менее 200 м2/г и пористость (измеренную с помощью ВЕТ) более 0,2 мл/г.

Более подробное описание изобретения представлено ниже.

Полиолефиновые композиции данного изобретения демонстрируют очень низкие значения модуля упругости при изгибе, сохраняя в то же время механические и оптические свойства менее эластичных композиций. Данные полиолефиновые композиции включают от 8 до 25% (мас.), предпочтительно от 10 до 20% и более предпочтительно от 12 до 18% кристаллической полимерной фракции (А) и от 75 до 92% (мас.), предпочтительно от 80 до 90% и еще более предпочтительно от 82 до 88% эластомерной фракции (В). Кристаллическая полимерная фракция (А) композиций данного изобретения представляет собой (i) пропиленовый гомополимер или (ii) сополимер пропилена, по меньшей мере, c одним альфа-олефином формулы Н2С=CHR, где R представляет собой Н или линейный или разветвленный С2-6 алкил. Гомополимер (i) имеет растворимость в ксилоле при комнатной температуре менее 10% (мас.), предпочтительно менее 5% и еще более предпочтительно менее 3%.

Термин «комнатная температура» в данном описании означает температуру примерно 25°С.

Сополимер полипропилена (ii) содержит, по меньшей мере, 85% (мас.) пропилена, предпочтительно, по меньшей мере, 90% пропилена, и его растворимость в ксилоле при комнатной температуре составляет менее 15% (мас.), предпочтительно, менее 10%, более предпочтительно - менее 8%. Указанный альфа-олефин предпочтительно представляет собой этилен, бутен-1, пентен-1, 4-метилпентен, гексен-1, октен-1 или их комбинацию, более предпочтительно, сополимер пропилена (ii) представляет собой сополимер пропилена и этилена.

Сополимеры пропилена с этиленом или альфа-олефином или с их комбинацией представляют собой предпочтительные компоненты фракции (А), поскольку они придают высокую прозрачность композициям данного изобретения. Эластомерная фракция (В) полиолефиновых композиций данного изобретения включает первый эластомерный сополимер (1) и второй эластомерный сополимер (2). Термин «эластомерный» в данном описании означает полимер, обладающий низкой кристалличностью или аморфный и имеющий растворимость в ксилоле при комнатной температуре более 50% (мас.).

Первый эластомерный сополимер (1) представляет собой сополимер пропилена, по меньшей мере, с одним альфа-олефином формулы Н2С=CHR, где R представляет собой Н или линейный или разветвленный С2-6 алкил, возможно содержащий от 0,5 до 5% (мас.) диена; причем указанный альфа-олефин предпочтительно представляет собой этилен, бутен-1, гексен-1 или октен-1 и более предпочтительно представляет собой этилен. Содержание альфа-олефина находится в интервале от 15 до 32% (мас.), предпочтительно от 25 до 30%. Эластомерный сополимер (1) имеет растворимость в ксилоле при комнатной температуре более 50% (мас.), предпочтительно более 70% и еще более предпочтительно более 80%; характеристическая вязкость растворимой в ксилоле фракции находится в интервале от 3,0 до 5,0 дл/г, более предпочтительно в интервале от 3,5 до 4,5 дл/г, еще более предпочтительно в интервале от 3,8 до 4,3 дл/г. Второй эластомерный сополимер (2) представляет собой сополимер пропилена, по меньшей мере, с одним альфа-олефином формулы Н2С=CHR, где R представляет собой Н или линейный или разветвленный С2-6 алкил, возможно содержащий от 0,5 до 5,0% (мас.) диена; указанный альфа-олефин предпочтительно представляет собой этилен, бутен-1, гексен-1 или октен-1 и более предпочтительно представляет собой этилен. Содержание альфа-олефина составляет от более 32 до 45% (мас.) и предпочтительно находится в интервале от 35 до 40%. Эластомерный сополимер (2) имеет растворимость в ксилоле при комнатной температуре более 80% (мас.), предпочтительно более 85%, и характеристическая вязкость его растворимой в ксилоле фракции находится в интервале от 4,0 до 6,5 дл/г, предпочтительно в интервале от 4,5 до 6,0 и более предпочтительно в интервале от 5,0 до 5,7 дл/г. Как указано выше, сополимеризация пропилена и этилена или другого альфа-олефина или их комбинаций для получения сополимеров (1) и (2) эластомерной фракции (В) может проводиться в присутствии диена, сопряженного или несопряженного, такого как бутадиен, 1,4-гексадиен, 1,5-гексадиен и этилиденнорборнен-1. Диен, если присутствует, содержится в количестве от 0,5 до 5% (мас.) из расчета на массу фракции (В).

Массовое отношение эластомерных сополимеров (1)/(2) находится в интервале от 1:5 до 5:1.

Значение модуля упругости полиолефиновой композиции данного изобретения составляет менее 60 МПа, предпочтительно от 10 до 50 МПа; твердость по Шору А составляет менее 90, предпочтительно от 65 до 80; остаточная деформации при 100% удлинении составляет менее 35%, предпочтительно от 10 до 30%.

Кроме того, композиция может иметь кристаллические фазы, представленные поли-альфа-олефиновыми последовательностями и предпочтительно полиэтиленовыми последовательностями вследствие частичного образования таких последовательностей при полимеризации эластомерных сополимеров (В)(1) и (2). Такие кристаллические фазы могут быть обнаружены по изменению теплоты плавления, полученной от поли-альфа-олефиновых последовательностей (например, энтальпии ПЭ), с помощью дифференциальной сканирующей калориметрии (DSC); этот анализ композиции (DSC) может показывать, по меньшей мере, один пик плавления, который может быть отнесен к кристаллической фазе ПЭ, то есть последовательностям (СН2)n кристаллического типа. В композициях данного изобретения максимальная теплота плавления, пики которой находятся ниже 130°С и могут быть отнесены к полиэтиленовым последовательностям, предпочтительно составляет более 3 Дж/г. В соответствии с предпочтительным вариантом осуществления изобретения, полиолефиновая композиция представляет собой композицию в форме сферических частиц со средним диаметром 250-7000 микрон, текучестью менее 30 секунд и насыпной плотностью (уплотненной) более 0,4 г/мл. Полиолефиновая композиция согласно изобретению может быть получена последовательной полимеризацией, по меньшей, в две стадии; в соответствии с предпочтительным вариантом, последовательная полимеризация проводится в присутствии катализатора, включающего соединение триалкилалюминия, возможно донор электронов и твердый каталитический компонент, включающий галогенид или галоген-алкоголят Ti и электронодонорное соединение, нанесенное на безводный хлорид магния.

Таким образом, данное изобретение относится также к способу получения полиолефиновых композиций, описанных выше, причем указанный способ включает, по меньшей мере, две стадии последовательной полимеризации, причем каждая последующая полимеризация проводится в присутствии полимерного вещества, полученного непосредственно в результате реакции полимеризации, и где указанную выше кристаллическую полимерную фракцию (А) получают, по меньшей мере, на первой стадии, и эластомерную фракцию (В) получают, по меньшей мере, на второй стадии. Стадии полимеризации могут проводиться в присутствии катализатора Циглера-Натта и/или металлоценового катализатора. В соответствии с предпочтительным вариантом, все стадии полимеризации проводятся в присутствии катализатора, включающего соединение триалкилалюминия, возможно донор электронов и твердый каталитический компонент, включающий галогенид или галоген-алкоголят Ti и электронодонорное соединение, нанесенное на безводный хлорид магния. Катализаторы, обладающие данными характеристиками, описаны в патентной литературе; особенно предпочтительными являются катализаторы, описанные в Патенте США № 4399054 и Европейской заявке ЕР-А-45977. Другие примеры можно найти в Патенте США № 4472524. Твердые каталитические компоненты, используемые в указанных катализаторах, включают доноры электронов (внутренние доноры), соединения, выбранные из группы, включающей простые эфиры, кетоны, лактоны, соединения, содержащие атомы N, P и/или S, и сложные эфиры моно- и дикарбоновых кислот.

Особенно подходящими электронодонорными соединениями являются сложные эфиры фталевой кислоты, такие как диизобутил-, диоктил-, дифенил- и бензилбутилфталат.

Другими особенно подходящими донорами электронов являются простые 1,3-диэфиры формулы:

где RI и RII являются одинаковыми или отличаются друг от друга и представляют собой С1-С18 алкильные, С3-С18 циклоалкильные или С7-С18 арильные радикалы; RIII и RIV являются одинаковыми или отличаются друг от друга и представляют собой С1-С4 алкильные радикалы; или представляют собой простые 1,3-диэфиры, в которых атом углерода в положении 2 принадлежит циклической или полициклической структуре, образованной 5, 6 или 7 атомами углерода и содержащей две или три ненасыщенных связи. Простые эфиры данного типа описаны в публикация ЕР-А-361493 и ЕР-А-728769. Типичными примерами указанных простых диэфиров являются 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметоксипропан и 9,9-бис(метоксиметил)флуорен.

Получение описанных выше каталитических компонентов осуществляется различными способами. Например, аддукт MgCl2 .nROH (в частности в форме сфероидальных частиц), где n представляет целое число от 1 до 3, и ROH представляет собой этанол, бутанол или изобутанол, подвергается взаимодействию с избытком TiCl4, содержащим электронодонорное соединение. Температура реакции обычно составляет от 80 до 120°С. После этого твердый продукт выделяется и еще раз подвергается взаимодействию с TiCl4 в присутствии или в отсутствие электронодонорного соединения, после чего продукт выделяется и промывается аликвотными объемами углеводорода до исчезновения ионов хлора. В твердом каталитическом компоненте соединение титана, выраженное в расчете на Ti, обычно присутствует в количестве от 0,5 до 10% (мас.). Количество электронодонорного соединения, которое остается фиксированным на твердом каталитическом компоненте, обычно составляет от 5 до 20% мол. относительно дигалогенида магния. Соединения титана, которые могут использоваться для получения твердого каталитического компонента, представляют собой галогениды и галогеналкоголяты титана. Тетрахлорид титана является предпочтительным соединением.

Реакции, описанные выше, приводят к получению галогенида магния в активной форме. В литературе описаны и другие реакции, которые приводят к получению галогенида магния в активной форме, исходя из соединений магния, отличных от галогенидов, таких как карбоксилаты магния. Al-алкильные соединения, используемые в качестве сокатализаторов, включают Al-триалкилы, такие как Al-триэтил, Al-триизобутил, Al-три-н-бутил и линейные или циклические Al-алкильные соединения, содержащие два или более атомов Al, соединенные друг с другом через О или N атомы или группы SO4 или SO3. Al-алкильные соединения обычно используются в таком количестве, что соотношение Al/Ti составляет от 1 до 1000. Электронодонорные соединения, которые могут использоваться в качестве внешних доноров, включают сложные эфиры ароматических кислот, такие как алкилбензоаты, и, в частности, кремнийорганические соединения, содержащие, по меньшей мере, одну Si-OR связь, где R представляет собой углеводородный радикал. Примерами кремнийорганических соединений являются (трет-бутил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2. Простые 1,3-диэфиры описанной выше формулы также могут преимущественно использоваться. Если внутренний донор представляет собой один из этих простых диэфиров, то внешние доноры могут отсутствовать. Твердый компонент катализатора преимущественно имеет площадь поверхности (определенную с помощью ΒЕТ) менее 200 м2/г, более предпочтительно в интервале от 80 до 170 м2/г, и пористость (определенную с помощью BET) предпочтительно более 0,2 мл/г, более предпочтительно в интервале от 0,25 до 0,5 мл/г. Катализаторы могут предварительно подвергаться контактированию с небольшими количествами олефина (предполимеризация), поддерживая катализатор в виде суспензии в углеводородном растворителе и осуществляя полимеризацию при температурах в интервале от комнатной температуры до 60°С с получением полимера в количестве, составляющем от 0,5 до 3-кратного количества от массы катализатора. Данная операция может также проводиться в жидком мономере с получением в этом случае количества полимера, превышающего в 1000 раз массу катализатора. При использовании описанных выше катализаторов получают полиолефиновые композиции, частицы которых имеют сфероидальную форму и средний диаметр от примерно 250 до 7000 микрон, текучесть менее 30 секунд и насыпную плотность (уплотненную) более 0,4 г/мл. Другими катализаторами, которые могут использоваться в способе согласно данному изобретению, являются катализаторы металлоценового типа, которые описаны в Патенте США № 5324800 и Европейской заявке ЕР-А-0129368; особенно предпочтительными являются мостиковые бис-инденилметалоцены, например, описанные в Патенте США 5145819 и Европейской заявке ЕР-А-0485823. Другим классом подходящих катализаторов являются так называемые катализаторы с ограниченной геометрией, например, описанные в Европейских заявках ЕР-А-0416815, ЕР-А-0420436, ЕР-А-0671404, ЕР-А-0643066 и в Международной заявке WO 91/04257. Такие металлоценовые соединения могут преимущественно использоваться для получения эластомерных сополимеров (В)(1) и (В)(2). В соответствии с предпочтительным вариантом способ полимеризации данного изобретения включает три стадии, которые проводятся в присутствии катализатора Циглера-Натта, где: на первой стадии подходящий(ие) мономер(ы) подвергается(ются) полимеризации с получением фракции (А); на второй стадии смесь этилена и пропилена, пропилена и другого альфа-олефина или этилена, пропилена и другого альфа-олефина и, возможно, диена, подвергается полимеризации с получением эластомерного сополимера (В)(1); на третьей стадии смесь этилена и пропилена или пропилена и другого альфа-олефина или этилена, пропилена и другого альфа-олефина и, возможно, диена подвергается полимеризации с получением эластомерного сополимера (В)(2). Стадии полимеризации могут проводиться в жидкой фазе, в газовой фазе или в газожидкостной фазе. Полимеризация кристаллической полимерной фракции (А) предпочтительно проводится в жидком мономере (например, при использовании жидкого пропилена в качестве разбавителя), в то время как стадии полимеризации эластомерных сополимеров (В)(1) и (В)(2) проводятся в газовой фазе без промежуточных стадий за исключением частичной дегазации пропилена. В соответствии с наиболее предпочтительным вариантом все три стадии последовательной полимеризации проводятся в газовой фазе. Температуры реакций на стадии полимеризации для получения кристаллической полимерной фракции (А) и при получении эластомерных сополимеров (В)(1) и (В)(2) могут быть одинаковыми или разными и предпочтительно находятся в интервале от 40 до 90°С; более предпочтительно температура реакции находится в интервале от 50 до 80°С при получении фракции (А) и в интервале от 40 до 80°С при получении компонентов (В)(1) и (В)(2). Давление на стадии полимеризации для получения фракции (А), если полимеризация проводится в жидком мономере, является давлением, которое сопоставимо с давлением пара жидкого пропилена при используемой температуре, и оно может быть изменено давлением пара небольшого количества инертного разбавителя, используемого для подачи каталитической смеси, избыточным давлением возможных мономеров и водорода, используемого в качестве регулятора молекулярной массы. Давление при полимеризации предпочтительно находится в интервале от 33 до 43 бар, если стадия осуществляется в жидкой фазе, и от 5 до 30 бар, если она проводится в газовой фазе. Время пребывания, относящееся к двум стадиям, зависит от желаемого соотношения между фракциями (А) и (В) и обычно может изменяться в интервале от 15 минут до 8 часов. Могут использоваться традиционные регуляторы молекулярной массы, такие как агенты передачи цепи (например, водород или ZnEt2). Полиолефиновые композиции данного изобретения находят применение, в частности, в области медицины, в автомобилестроении, для расфасовки и для покрытия электрических проводов и кабелей, а также для каландрованных материалов и экструзионных покрытий. В частности, в области медицины они могут использоваться для получения контейнеров для плазмы или внутривенных растворов или трубок для внутривенного вливания. Следовательно, данное изобретение относится также к изделию, включающему описанную выше полиолефиновую композицию. В зависимости от свойств, необходимых для различных областей применения, композиции данного изобретения могут использоваться в сочетании с другими эластомерными полимерами, такими как сополимер этилена и пропилена (EPR), терполимеры этилена, пропилена и диена (EPDM), сополимеры этилена с С4-С12 альфа-олефинами (например, сополимеры этилена и октена-1, такие как коммерческие сополимеры с торговым названием Engage®) и их смеси. Такие эластомерные полимеры могут присутствовать в количестве от 5 до 80% от массы всей композиции.

Могут добавляться обычные добавки, наполнители и пигменты, традиционно используемые в олефиновых полимерах, такие как зародышеобразователи, масла для наполнения, минеральные наполнители, а также органические и неорганические пигменты. Для определения свойств, описанных в подробном описании и в примерах, использовались следующие аналитические методы:

| Свойство | Метод |

| Индекс текучести расплава (MRF«L») | ASTM D 1238, условие L |

| Содержание этилена (% мас.) | ИК-спектроскопия |

| Характеристическая вязкость | Определяют в тетрагидронафталине при 135°С |

| Модуль упругости при изгибе при 23°С и температура стеклования (Tg) | Определяют с помощью устройства для определения динамико-механических свойств DMTA от Polymer Laboratories в следующих условиях:Частота измерения: 1 Гц;Температура сканирования: 2°С/мин.Образец полимера для анализа в виде пластины размером 40х10х1 мм вырезают из листа, полученного формованием под давлением с использованием Carver пресса при 200°С с давлением 10 тонн в течение 10 минут при скорости охлаждения 100°С/мин. |

| Твердость по Шору D | ASTM D 2240 |

| Твердость по Шору А | ASTM D 2240 |

| Остаточная деформация при 100% удлинении | МА17051 |

| Предел прочности при разрыве | ASTM D 412-92 |

| Относительно удлинение при разрыве | ASTM D 412-92 |

| Остаточная деформация при 25% сжатии при 23°С | ASTM D 395 |

| Остаточная деформация при 25% сжатии при 70°С | ASTM D 395 |

| Площадь поверхности | BET |

| Пористость | ΒЕТ |

| Насыпная плотность | DIN 53194 |

Определение растворимости в ксилоле при комнатной температуре (% мас.)

2,5 г полимера с перемешиванием растворяют в 250 мл ксилола при 135°С. Через 20 минут раствор при перемешивании охлаждают до 25°С и затем оставляют на 30 минут для осаждения нерастворимых веществ.

Осадок отфильтровывают через фильтровальную бумагу, раствор выпаривают под потоком азота и остаток сушат в вакууме при 80°С до постоянной массы. Вычисляют процент массы полимера, нерастворимой в ксилоле при комнатной температуре. Процент массы полимера, нерастворимой в ксилоле при комнатной температуре, как полагают, равен показателю стереорегулярности полипропилена. Это значение по существу соответствует показателю стереорегулярности, определенному экстракцией в кипящем н-гептане, который по определению представляет показатель стереорегулярности полипропилена. Если не указано другого условия, для определения физико-механических свойств образцы плавят с использованием пресса для литья под давлением (Negri & Bossi injection press 90) после стабилизации несвязанным фенольным стабилизатором IRGANOX R 1010 (0,05% мас.) и фосфитным стабилизатором IRGAFOS 168 (0,1% мас.) и гранулирования двухшнековым экструдером Berstorff (с диаметром цилиндра 25 мм) при 210°С.

Используют следующие условия:

- температура плавления: 220°С;

- температура формования: 60°С;

- время впрыскивания: 9 сек;

- время охлаждения: 15 сек.

Размеры пластин для испытаний - 127х127х2,5 мм. Из этих пластин вырезают гантельки С-типа и определяют предел прочности на растяжение при скорости движения 500 мм/мин. Из этих пластин вырезают также образцы для определения остаточной деформации при растяжении, остаточной деформации при сжатии, модуля упругости при изгибе и твердости по Шору А и D. Все образцы вырезают параллельно фронту движения и, следовательно, перпендикулярно направлению потока.

Суммарная масса фракций (В)(1) и (2), выраженную в процентах как %(B), вычисляют определением массы смеси, поданной в процессе второй стадии, и сравнением ее с массой конечного продукта.

ПРИМЕРЫ 1-3

Получение каталитической системы

Каталитический компонент, включающий аддукт формулы MgCl2 .3C2H5OH, получают следующим образом:

28,4 г безводного MgCl2, 49,5 г чистого безводного этанола, 100 мл вазелинового масла ROL ОВ/30 и 100 мл силиконового масла (с вязкостью 350 сс) при перемешивании загружают в колбу, погруженную в терморегулируемую баню с температурой 120°С, в инертной атмосфере и перемешивают до полного растворения MgCl2. Затем теплую смесь в инертной атмосфере переносят в реактор объемом 150 мл, снабженный нагревательной рубашкой и содержащий 150 мл вазелинового масла и 150 мл силиконового масла. Смесь выдерживают при температуре 120°С и при перемешивании, причем перемешивание осуществляют с использованием мешалки Hanke & Kunkel K.G. Ika Werke Ultra Turrax T-45 N. Перемешивание продолжают в течение 3 минут со скоростью 3000 об/мин. Смесь выгружают в емкость объемом 2 литра, содержащую 1000 мл безводного н-гептана, и при перемешивании охлаждают до конечной температуры не выше 0°С. Полученные таким образом микросферы MgCl2 .3EtOH отфильтровывают и сушат в вакууме при комнатной температуре. Из высушенного аддукта, полученного таким образом, нагревом до температур, постепенно возрастающих от 50 до 100°С под потоком азота, удаляют спирт до тех пор, пока содержание спирта не достигнет 1,1 моля на моль MgCl2. Аддукт после частичного удаления спирта имеет площадь поверхности 11,5 м2/г, пористость 0,13 и насыпную плотность 0,564 г/см3.

25 г полученного аддукта с перемешиванием при 0°С добавляют к 625 мл TiCl4. Затем смесь нагревают до 100°С в течение 1 часа. Когда температура достигает 40°С, добавляют диизобутилфталат втакомколичестве, чтобы мольное соотношение Mg/диизобутилфталат равнялось 8. Полученную смесь нагревают до 100°С и выдерживают при этой температуре в течение 2 часов, затем дают смеси осесть, и теплую жидкость сливают сифоном. Добавляют 550 мл TiCl4 и смесь нагревают до 120°С в течение 1 час. Полученной смеси дают осесть и теплую жидкость сливают сифоном. Твердый продукт 6 раз промывают 200 мл безводного гексана при 60°С и еще три раза 200 мл безводного гексана при комнатной температуре.

После сушки в вакууме твердый продукт имеет пористость 0,383 мл/г и площадь поверхность 150 м2/г.

Общий способ полимеризации

Полимеризацию проводят в реакторах из нержавеющей стали с псевдоожиженным слоем катализатора.

В процессе полимеризации газовую фазу в каждом реакторе постоянно анализируют путем газовой хроматографии для определения содержания этилена, пропилена и водорода. Используя аппаратуру, которая измеряет и/или регулирует поток мономеров, подают этилен, пропилен и водород таким образом, чтобы в процессе полимеризации их концентрация в газовой фазе оставалась постоянной. Полимеризацию проводят непрерывным методом в три стадии, каждая из которых включает полимеризацию пропилена с этиленом в газовой фазе. Пропилен предварительно полимеризуют в жидком пропане в реакторе объемом 75 литров из нержавеющей стали с циркуляцией с внутренней температурой 20-25°С в присутствии каталитической системы, включающей твердый компонент (15-20 г/час), полученный как описано выше, и смесь 75-80 г/час Al-триэтил (Al-triethyl - TEAL) в 10% гексановом растворе и подходящее количество дициклопентилдиметоксисилана (DCPMS) в качестве донора так, чтобы массовое отношение TEAL/DCPMS равнялось 5-6. Катализатор получают в соответствии со способом, описанным выше.

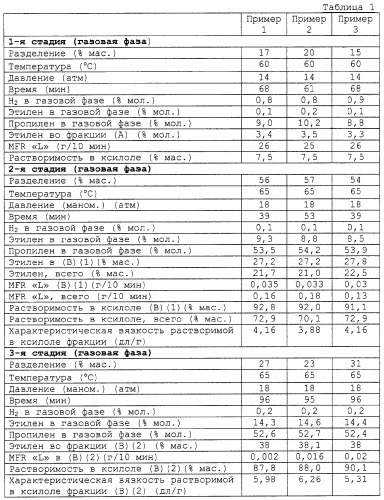

1-ая стадия

Полученный таким образом полимер разгружают в первый газофазный реактор с температурой, указанной в таблице 1. После этого подают водород, пропилен, этилен и инертный газ в соотношении и количествах, указанных в таблице 1, для получения композиции газовой фазы, указанной в данной таблице.

2-я стадия

Полимер, полученный на первой стадии, после отбора образца для проведения различных анализов, выгружают во второй газофазный реактор с температурой и давлением, указанными в таблице 1. После этого подают водород, пропилен, этилен и инертный газ в соотношении и количествах, указанных в таблице 1 для получения композиции газовой фазы, представленной в данной таблице.

3-я стадия

Полимер, полученный на второй стадии, после отбора образца для проведения различных анализов, выгружают в третий газофазный реактор с температурой и давлением, указанным в таблице 1. После этого подают водород, пропилен, этилен и инертный газ в соотношении и количествах, показанных в таблице 1, для получения композиции газовой фазы, представленной в указанной таблице.

В конце полимеризации полимер в виде микрочастиц выгружают при атмосферном давлении в емкость, где противотоком подается водяной пар для удаления оставшихся мономеров. После этого полимер выгружают в емкость, куда противотоком подается азот при температуре 80-90°С для сушки полимера.

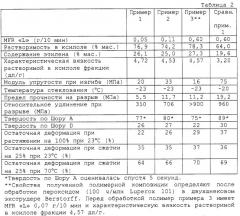

Условия, используемые в описанном выше процессе и результаты анализов полимерных композиций, полученных в данном процессе, представлены в таблицах 1 и 2, соответственно.

Сравнительный пример 1

Для сравнения испытывают полиолефиновую композицию, включающую:

- 31 кристаллического сополимера пропилена и этилена с содержанием этилена 3,3 и растворимостью в ксилоле при комнатной температуре 5,5, и

- 69 эластомерного сополимера пропилена и этилена с содержанием этилена 27, растворимостью в ксилоле при комнатной температуре 90,3 и характеристической вязкостью растворимой в ксилоле фракции 3,20 дл/г.

Указанную полиолефиновую композицию получают в качестве реакторного сорта (технический продукт) на последовательных стадиях, проводимых в газовой фазе, в присутствии каталитической системы, используемой в примерах 1-3. Характеристики полученной полимерной композиции представлены в таблице 2.

Представленные выше результаты показывают, что полиолефиновые композиции согласно данному изобретению являются более эластичными, чем композиции, полученные способами предшествующего уровня. То есть значения модуля упругости, твердости и остаточной деформации при растяжении композиций примеров 1-3 значит