Составы тонкого волокна, способы их получения, способ изготовления тонковолокнистого материала

Иллюстрации

Показать всеИзобретение относится к технологии получения полимерных материалов, в частности к получению микро- и нановолокон с повышенной прочностью и стойкостью, которые могут найти применение в различных областях техники, включая их использование в различных фильтрах. Состав такого тонкого волокна с диаметром от 0,001 до 2 мк содержит полимер присоединения или конденсации и смолистую добавку ароматической природы с мол. весом от 500 до 3000. Добавка может располагаться на поверхности волокна. Способ включает воздействие электрического поля на раствор полимера, формирующее ускоренные пряди раствора. Последующее испарение растворителя обеспечивает образование тонкого волокна. Его собирают на подложке и подвергают термической обработке при температуре, не превышающей точки плавления полимера. Из указанного волокна формируют тонковолоконный материал. Изобретение обеспечивает получение тонких волокон и изделий из них, обладающих высокой стойкостью и прочностью. 10 н. и 21 з.п. ф-лы, 21 ил., 5 табл.

Реферат

Настоящая заявка зарегистрирована как международная патентная заявка РСТ от имени компании Donaldson, Американской национальной корпорации США от 9 августа 2001 года, с обозначением всех стран кроме США и с приоритетом по заявке в США 60/230138, зарегистрированной 5 сентября 2000 года и заявке в США №09/871,582 зарегистрированной 31 мая 2001 года.

Область изобретения

Изобретение относится к полимерным материалам, которые имеют повышенную стойкость к нагреванию, влажности, действию химических веществ и механическому напряжению. Такие материалы могут использоваться при формировании тонких волокон, например, при создании микроволоконных и нановолоконных материалов с повышенной стойкостью и прочностью. Поскольку размер волокна очень мал, вопрос сохранения прочности материала приобретает первостепенную важность. Такие тонкие волокна полезны в различных областях применения. В одной из областей применения с использованием этой технологии тонкие волокна могут быть использованы для создания фильтров. Изобретение относится к полимерам, полимерным композитам, волокну, фильтрам, конструкциям фильтров и способам фильтрации. Применения этого изобретения, в частности, относятся к фильтрации частиц из потоков воздуха и жидкости (например, водных и других жидкостей). Описанная технология относится к структурам, содержащим один или несколько слоев тонких волокон в фильтрующих средах. Состав и размеры волокон выбираются для получения нужного сочетания свойств и срока службы.

Предпосылки создания изобретения

Изобретение относится к полимерным композитам с улучшенными свойствами, которые могут использоваться в различных областях применения, включая формирование волокон, микроволокон, нановолокон, волоконных сеток, волоконных матов, проницаемых структур, таких как мембраны, покрытия или пленки. Полимерные материалы согласно изобретению являются композитами, обладающими физическими свойствами, позволяющими полимерному материалу, в различных физических видах и формах, противостоять разрушительному воздействию влаги, нагревания, потока воздуха, химических веществ и механического напряжения или удара. Изобретение также в целом применимо к области фильтрующей среды для фильтрации потоков газообразных и жидких материалов. Фильтрующая среда включает, по меньшей мере, слой сетки из микро- или нановолокон в комбинации с материалом подложки в механически прочной фильтрующей среде. Эти слои вместе обеспечивают отличную фильтрацию, высокую степень захвата частиц, эффективность при минимальных ограничениях потока газа или жидкости, протекающего через фильтрующую среду. Подложка может быть помещена впереди по потоку, позади по потоку или в среднем слое. Специалисты различных отраслей промышленности в последнее время обратили серьезное внимание на применение фильтрующей среды для фильтрации, т.е. удаления нежелательных частиц из потока газа или жидкости.

При стандартном процессе фильтрации твердые частицы удаляются из потоков воздуха или других газообразных материалов или из потока жидкости, такой как гидравлическая жидкость, смазочное масло, горючее, вода или другие жидкости. Такие процессы фильтрации требуют механической прочности, химической и физической стойкости материалов микроволокон и подложки. Фильтрующая среда может подвергаться воздействию широкого диапазона температурных условий, влажности, механических вибраций и ударов и воздействию как реагирующих, так и не реагирующих, абразивных и не абразивных твердых частиц, поступающих вместе с потоком. Кроме того, часто требуется, чтобы фильтрующая среда была способна к самоочистке путем воздействия на фильтрующую среду обратного импульса давления (кратковременного изменения направления потока на обратное для удаления с поверхности налета из твердых частиц) или другого механизма очистки, способного удалять занесенные твердые частицы с поверхности фильтрующей среды. Такая обратная очистка может дать существенное улучшение среды, т.е. уменьшение перепада давления после импульсной очистки. Эффективность захвата частиц после импульсной очистки обычно не улучшается, однако эта операция снижает перепад давления, сохраняя энергию для операции фильтрации. Такие фильтры могут заменяться для обслуживания и очищаться в водных или других чистящих составах. Такие фильтрующие среды часто производятся путем прядения тонкого волокна и последующего формирования задерживающей сетки из микроволокна на пористой подложке. В процессе прядения волокно может образовывать физические связи между волокнами, связывая волоконный мат в единый слой. Такой материал затем может быть заключен в нужную оболочку фильтра, например, в кассеты, плоские диски, коробки, панели, рукава и мешки. В таких структурах среда может быть, в основном, сложена, свернута или размещена другим способом на опорных структурах.

В производстве нетканой фильтрующей среды из тонких волокон использовались различные материалы, включая стекловолокно, металл, керамику и широкий диапазон полимерных композитов. Для производства микро- и нановолокон малого диаметра использовались различные технологии. В одном способе используется пропускание материала через тонкие капилляры или отверстия либо в расплавленном виде, либо в растворе, который затем почти полностью испаряется. Волокна могут также формироваться с использованием стандартного «прядильного органа» для производства синтетического волокна, например нейлона. Также известен способ электростатического прядения. Такая технология включает использование тонкого шприца, форсунки, капиллярного или подвижного эмиттера. Эти приборы подают жидкие растворы полимеров, которые затем притягиваются к зоне сборки электростатическим полем высокого напряжения. По мере того, как материалы вытягиваются из эмиттера и ускоряются в электростатической зоне, волокно становится очень тонким и может быть сформировано в структуру волокна путем выпаривания раствора.

По мере повышения требований к фильтрующим средам возникает потребность в улучшенных материалах, способных противостоять воздействиям высокой температуры от 100 до 250 и до 300°F (150°C), высокой влажности от 10 до 90 и до 100% относительной влажности (RH), больших расходов газов и жидкостей и способных фильтровать микронные и субмикронные твердые частицы (в диапазоне от 0.01 до свыше 10 микрон) и удалять из протекающего потока как абразивные, так и не абразивные, реагирующие и не реагирующие твердые частицы.

Соответственно, возникает потребность в полимерных материалах, микро- и нановолоконных материалах и фильтрующих структурах, имеющих улучшенные характеристики при фильтрации потоков с повышенными температурами, повышенной влажностью, высокими расходами и обеспечивающих фильтрацию упомянутых микронных и субмикронных твердых частиц.

Краткое описание изобретения

Изобретение обеспечивает усовершенствованный полимерный материал. Этот полимер имеет повышенную физическую и химическую стойкость. Тонкое полимерное волокно (микроволокно и нановолокно) может быть оформлено в нужный формат изделия. Нановолокно - волокно с диаметром меньше 200 нанометров или 0,2 микрона. Микроволокно - волокно с диаметром больше 0,2 микрона, но не более 10 микрон. Это тонкое волокно может быть изготовлено в форме улучшенной многослойной среды для микрофильтрации. Слои тонких волокон согласно изобретению имеют произвольное распределение тонких волокон, которые могут быть соединены так, чтобы образовать заграждающую сетку. Характеристики фильтрации большей частью зависит от результата действия преграды из тонких волокон для прохождения твердых частиц. Структурные свойства жесткости, прочности, возможности сложения обеспечиваются подложкой, с которой сцепляются тонкие волокна. Важной особенностью задерживающих сеток из тонких волокон является то, что тонкие волокна в форме микроволокон или нановолокон обеспечивают относительно малые промежутки между волокнами. Эти промежутки между волокнами обычно находятся в диапазоне от примерно 0,01 до 25 микрон, а часто от 0,1 до 10 микрон. При выборе соответствующей подложки фильтрующие структуры, содержащие слой тонких волокон и слой целлюлозы, могут быть тонкими. Волокно добавляет меньше микрона к общей толщине фильтрующей среды, состоящей из тонкого волокна и подложки. В работе фильтры могут задерживать поступающие твердые частицы, не давая им проходить через слой из тонких волокон, и могут воспринимать значительную поверхностную нагрузку со стороны задерживаемых частиц. Частицы, содержащие пыль или другие примеси, быстро образуют пылевую корку на поверхности тонких волокон, и она поддерживает высокую начальную и общую эффективность при удалении твердых частиц. Даже при сравнительно малых размерах загрязняющих примесей, содержащих частицы размером от 0,01 до 1 микрона, фильтрующая среда имеет возможность накапливать очень большое количество пыли. Описанные здесь полимерные материалы, обладают значительно большей стойкостью к нежелательным воздействиям тепла, влаги; они способны работать при высоких расходах, при обратной импульсной очистке, противостоят истиранию при действии субмикронных твердых частиц, выдерживают действие очистки фильтров и другие необходимые условия. Улучшенные характеристики микроволокна и нановолокна получаются благодаря повышенному качеству полимерных материалов, из которых вырабатываются это микроволокно и нановолокно. Кроме того, фильтрующая среда согласно изобретению, использующая улучшенные полимерные материалы согласно изобретению, обеспечивает множество преимуществ, включая большую эффективность, меньшее ограничение расхода, большую прочность и более длительный срок службы (от действия механического напряжении или воздействия неблагоприятной среды) в присутствии абразивных примесей, кроме того, она имеет гладкую наружную поверхность, свободную от болтающихся волокон или фибрилл. Законченная структура фильтрующих материалов обеспечивает в целом более тонкую среду, дающую большую поверхность на единицу объема, меньшую скорость через среду, повышенную эффективность и меньшие ограничения расхода. Предпочтительный вариант изобретения включает смесь полимеров, состоящую из первого полимера и второго полимера, отличающуюся типом полимера, молекулярным весом или физическими свойствами. Эта композиция испытывается или обрабатывается при повышенной температуре. Смесь полимеров может быть подвержена реакции и сформирована в химически единый состав или она может быть физически объединена в композит с помощью процесса обжига. Обжиг предполагает физические изменения, такие как кристаллизация, снятие напряжения или изменение ориентации напряжений. Предпочтительные материалы с помощью химической реакции превращаются в единый полимерный композит с тем, чтобы дифференциальный сканирующий калориметрический анализ (ДСК) определял его как единый полимерный материал. Такой материал в комбинации с предпочтительными добавками может создавать поверхностное покрытие из добавок на микроволокне, которое обеспечивает олеофобность (защиту от воздействия масел), гидрофобность (защиту от влаги) или повышенную стойкость при совместном воздействии высокой температуры, высокой влажности и тяжелых условий эксплуатации. Тонкое волокно из этого класса материалов может иметь диаметр от 2 микрон до менее чем 0,01 микрона. Такие микроволокна могут иметь гладкую поверхность, содержащую отдельный слой из материала добавки или внешнее покрытие из материала добавки, который частично растворен на поверхности полимера, или вплавлен в нее, или то и другое. Предпочтительные материалы для использования в смешанных полимерных системах включают нейлон 6; нейлон 66; нейлон 6-10; сополимеры нейлона (6-66-610) и другие линейные, главным образом алифатические, композиты нейлона. Предпочтительная нейлоновая сополимерная смола (SVP-651) анализировалась на молекулярный вес с помощью титрования конечной группы (Дж.Е.Уолз и Г.Б.Тейлор, Определение молекулярного веса нейлона, «Химический анализ», т. 19, номер 7, стр.448-450 (1947)). Величина среднего молекулярного веса (Wn) находилась между 21.500 и 24.800. Состав оценивался с помощью фазовой диаграммы температуры плавления трехкомпонентного нейлона, содержащего нейлон 6 около 45%, нейлон 66 около 20% и нейлон 610 около 25%. (Стр. 286, Справочник по нейлоновьм пластикам, ред. Мелвина Кохана, издатель Хансер, Нью-Йорк (1995 г.))

Опубликованные физические свойства смолы SVP-651:

| Свойство | Способ ASTM | Единицы | Стандартная величина |

| Удельный вес | D-792 | - | 1,08 |

| Поглощение воды | D-570 | % | 2,5 |

| (погружение | |||

| в воду на 24 часа) | |||

| Твердость | D-240 | по Шору | D65 |

| Точка плавления | ДСК | °C (°F) | 154 (309) |

| Прочность на разрыв | D-638 | МПа (кг/дюйм2) | 50 (7,3) |

| @ Текучесть | |||

| Удлинение при | |||

| разрыве | D-638 | % | 350 |

| Модуль изгиба | D-790 | МПа (кг/дюйм2) | 180 (26) |

| Объемное удельное сопротивление | |||

| D-257 | Ом·см | 1012 |

В таких полимерных системах может использоваться поливиниловый спирт, имеющий степень гидролиза от 87 до 99,9%. Предпочтительно в нем образованы поперечные связи. Наиболее предпочтительно, чтобы они были сшиты и содержали значительные количества олеофобных и гидрофобных добавок.

Другой предпочтительный вариант изобретения включает единичный полимерный материал, объединенный с композитом из добавок для продления срока службы волокна или улучшения эксплуатационных характеристик. Предпочтительные полимеры, применяемые в этом варианте изобретения, включают полимеры нейлона, полимеры поливинилиденхлорида, полимеры поливинилиденфторида, полимеры поливинилового спирта и, в особенности, перечисленные материалы в комбинации с сильными олеофобными и гидрофобными добавками, что может в результате дать микроволокно или нановолокно с добавками, сформировавшими покрытие на поверхности тонкого волокна. Применимы в этом изобретении также смеси подобных полимеров, такие как смеси подобных нейлонов, подобных полимеров поливинилхлорида, смесей полимеров поливинилиденхлорида. Кроме того, в этом изобретении также рассматриваются полимерные смеси или сплавы различных полимеров. В этом отношении, для формирования микроволоконных материалов по настоящему изобретению пригодны смеси совместимых полимеров. Могут быть использованы составы из примесей, таких как фтористые поверхностно-активные вещества, неионные поверхностно-активные вещества, смолы с низким молекулярньм весом, например третичная бутилфеноловая смола, имеющая молекулярный вес менее 3000. Эта смола характеризуется олигомерной связью между фенольными ядрами при отсутствие метиленовых мостовых групп. Положения гидроксила и третичной бутиловой группы могут устанавливаться произвольно по кольцу. Связи между фенольными ядрами всегда находятся после гидроксильной группы, а не располагаются произвольно. Подобным же образом полимерный материал может быть объединен со спирторастворимой нелинейной полимеризованной смолой, полученной из бисфенола А. Такой материал подобен третичной бутилфеноловой смоле, описанной выше, в том, что он сформирован с использованием олигомерных связей, которые непосредственно соединяют ароматические кольца друг с другом при отсутствии каких-либо мостовых групп, таких как алкиленовые или метиленовые группы.

Наиболее предпочтительный материал согласно изобретению содержит нановолоконный материал, имеющий размер от примерно 2 микрон до 0,01 микрона. Наиболее предпочтительный размер волокна лежит в диапазоне между 0,05 и 0,5 микрона. Такие волокна с предпочтительным размером обеспечивают превосходное действие фильтра, легкость очистки обратным импульсом и другие преимущества. Самые предпочтительные системы полимеров согласно изобретению имеют такую характеристику сцепления, что при контакте с целлюлозной подложкой прочно сцепляются с ней, так что они могут противостоять расслаивающему действию очистки обратным импульсом и другим механическим напряжениям. В таком режиме полимерный материал должен оставаться соединенным с подложкой при воздействии входного импульса очистки, что в основном соответствует стандартным условиям фильтрации, за исключением действия импульсной очистки в обратном направлении сквозь фильтрующую среду. Такое сцепление может возникнуть при действии растворителя в процессе формирования волокна, когда волокно контактирует с подложкой, или в процессе последующей обработки волокна на подложке нагреванием или давлением. Однако было найдено, что характеристики полимера играют важную роль в осуществлении сцепления, так же как и специфические химические реакции, например, при реакции с водородном, причем контакт между полимером и подложкой происходит при температуре выше или ниже Tg, и состав полимера включает добавки. Полимеры, пластифицированные растворителем или паром, могут обеспечивать надежное сцепление.

Важным аспектом изобретения является выгода, получаемая при использовании микроволоконных и нановолоконных материалов в конструкции фильтра. В такой конструкции материалы из тонких волокон согласно изобретению формируются на подложке фильтра и сцепляются с ней. Могут использоваться подложки из природных и синтетических волокон, например, связанные при прядении ткани, нетканые полотна из синтетического волокна и нетканые материалы, изготовленные из смеси целлюлозных, синтетических и стеклянных волокон, нетканые и тканые стеклянные полотна, пластиковый экран, как штампованный, так и перфорированный, а также мембраны из органических полимеров. Затем листообразная подложка или целлюлозная нетканая сетка может быть встроена в фильтрующую среду, которая помещается на пути потока воздуха или жидкости для удаления из этого потока взвешенных в нем или увлекаемых им твердых частиц. Форма и структура материала фильтра выбираются проектировщиком. Важным параметром элементов фильтра после формирования является способность противостоять воздействию тепла, влажности или того и другого. Одной из особенностей фильтрующей среды согласно изобретению является ее способность сохраняться при погружении в теплую воду в течение значительного времени. Проверка на погружение может дать полезную информацию относительно способности тонкого волокна сохранять работоспособность в условиях влажности при высокой температуре и при очистке элемента фильтра в водных растворах, которые могут содержать значительное количество сильнодействующих чистящих поверхностно-активных веществ и щелочных материалов. Нановолоконные материалы согласно изобретению могут сохранять работоспособность при погружении в горячую воду, сохраняя, по меньшей мере, 50% тонких волокон, сформированных на поверхности подложки. Сохранение, по меньшей мере, 50% тонких волокон может обеспечить достаточную эффективность волокна без потери фильтрующей способности или повышения обратного давления. Наиболее предпочтительным является сохранение, по меньшей мере, 75% волокон.

Фильтрующая среда из тонких волокон включает двухслойную или многослойную структуру, в которой фильтр состоит из одного или нескольких слоев тонких волокон, соединенных с одной или несколькими синтетическими, целлюлозными, или смешанными сетками, или разделенных ими. Другой предпочтительный вариант представляет собой структуру, включающую тонкое волокно в виде связующего состава или в смеси с другими волокнами.

Мы полагаем, что важными характеристиками нановолоконных и микроволоконных слоев в фильтрующей среде являются стойкость к воздействию температуры, влажности и действию растворителей, особенно если микроволокно контактирует с влагой или растворителем при повышенных температурах. Кроме того, вторым важным свойством материалов согласно изобретению является сцепление материала со структурой подложки. Сцепление слоя микроволокна является важной характеристикой фильтрующего материала, поскольку необходимо, чтобы такой материал мог быть изготовлен без отслоения слоя микроволокна от подложки и чтобы слой микроволокна вместе с подложкой мог быть обработан и превращен в фильтрующую среду в виде сложенных, свернутых в рулон материалов и в другие формы, без заметного расслоения. Мы обнаружили, что стадия нагревания в процессе производства, когда температура повышается до температуры плавления одного полимерного материала или чуть ниже ее, обычно ниже самой низкой температуры плавления, значительно улучшает сцепление волокон друг с другом и с подложкой. При температуре плавления или выше ее тонкое волокно может потерять свою волоконную структуру. Важно также управлять скоростью нагревания. Если волокно подвергается воздействию температуры кристаллизации в течение длительного времени, то также возможна потеря волоконной структуры. Тщательная тепловая обработка также улучшает свойства полимера, что происходит благодаря формированию внешних слоев из добавок, по мере того, как материалы добавок перемещаются к поверхности и выводят на поверхность волокна гидрофобные или олеофобные группы.

Критерием характеристики материала является его способность сохраняться неизменным при различных рабочих температурах, т.е. температурах 140°F (60°C), 160°F (71°C), 270°F (132°С), 300°F (150°C) в течение 1 часа или 3 часов, в зависимости от конечного применения, сохраняя в то же время 30%, 50%, 80% или 90% эффективности фильтра. Другим критерием для характеристик является способность материала сохраняться неизменным при различных рабочих температурах, т.е. температурах 140°F (60°С), 160°F (71°C), 270°F (132°C), 300°F (150°C) в течение 1 часа или 3 часов, в зависимости от конечного применения, в то же время, сохраняя, в зависимости от конечного применения, 30, 50, 80 или 90% действующих тонких волокон в слое фильтра. Стойкость при таких температурах важна при низкой влажности, высокой влажности и в насыщенном влагой воздухе. Считается, что микроволокно и материал фильтра согласно изобретению влагоустойчивы, если они способны сохраняться при погружении в воду при температуре выше 140°F (71°C), в то же время сохраняя эффективность в течение более 5 минут. Подобным же образом, стойкость к растворителям в микроволоконном материале и фильтрующей среде согласно изобретению получается благодаря материалу, который способен сохраняться при контакте с растворителем, таким как этанол, углеводород, гидравлическая жидкость или ароматический растворитель в течение 5 минут при 70°F (21°C), в то же время сохраняя 50% эффективности.

Нановолоконные материалы согласно изобретению могут использоваться в различных устройствах фильтров, включая фильтры с импульсной очисткой или другим типом очистки для пылесборников, газовых турбин и систем впуска воздуха двигателей; систем впуска газовых турбин, систем впуска воздуха двигателей с тяжелыми условиями работы, систем впуска воздуха двигателей легковых машин; Z-фильтров; воздуха для кабин автомобилей; воздуха для кабин внедорожных автомобилей, воздуха дисководов, удаления тонера фотокопировальных аппаратов; в фильтрах систем отопления, вентиляции и кондиционирования воздуха, как в коммерческих, так и в жилых помещениях.

Краткое описание чертежей

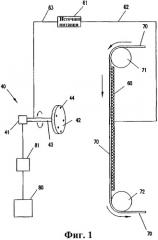

На фигуре 1 показано стандартное электростатическое устройство с движущимся эмиттером для производства тонких волокон согласно изобретению.

На фигуре 2 показано устройство, используемое для нанесения тонкого волокна на подложку фильтра, используя технологию формирования тонкого волокна, показанную на фигуре 1.

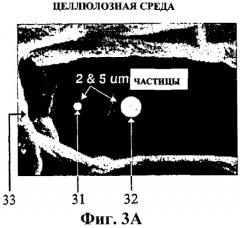

Фигура 3 - изображение стандартной внутренней структуры опорного материала и отдельное изображение тонковолоконного материала согласно изобретению в сравнении с небольшими, т.е. двух- и 5-микронными твердыми частицами.

Фигуры 4-11 - аналитические спектры электронной спектроскопии для химического анализа (ЭСХА), относящиеся к примеру 13.

На фигуре 12 показана стойкость микроволоконного материала 0,23 и 0,45 микрон согласно изобретению из примера 5.

Фигуры 13-16 иллюстрируют повышенную стойкость к температуре и влажности материалов из примеров 5 и 6 в сравнении с немодифицированным растворимым в растворителе полиамидом, сополимером нейлона.

Фигуры 17-20 демонстрируют, что смесь двух сополимеров, гомополимера нейлона и сополимера нейлона, нагретая и смешанная с добавками, образует однокомпонентный материал в виде одной фазы, связанной поперечными связями или другим химическим способом, а не два отдельных полимера.

Подробное описание изобретения

Тонкие волокна, образующие слой согласно изобретению, содержащие микро- и нановолокно, представляют собой волокно диаметром от примерно 0,001-2 микрон, предпочтительно от 0,05-0,5 микрон. Толщина типового фильтрующего слоя из тонких волокон лежит в диапазоне от 1-100 диаметров волокна с основным весом порядка 0,01-240 микрограмм/с-2.

Потоки воздуха и газа часто несут в себе твердые частицы. Необходимо удалить из потока некоторые или все твердые частицы. Например, воздушные потоки для вентиляции кабин автомобилей, воздух в дисководах компьютеров, воздух в системах отопления, вентиляции и кондиционирования воздуха, комнатная вентиляция и применения, использующие рукавные фильтры, заградительные ткани, тканые материалы; воздух к двигателям автомобилей или силовому генераторному оборудованию; потоки газа, направляемые к газовым турбинам и потоки воздуха к различным камерам сгорания часто включают в себя твердые частицы. В случае воздушного фильтра для салона автомобиля желательно удалить твердые частицы, чтобы обеспечить комфортные условия для пассажиров и/или эстетику салона. В случае потоков воздуха и газа во впускных коллекторах двигателей, газовых турбин и камер сгорания, желательно удалить твердые частицы, потому что они могут повредить внутренние рабочие органы различных рабочих механизмов. В других случаях промышленные газы производственных процессов или выхлопные газы двигателей могут содержать в себе материал в виде твердых частиц. Прежде чем такие газы могут или должны быть выброшены в атмосферу через различные последующие устройства, желательно удалить большую часть твердых частиц из этих потоков.

Общее понимание некоторых основных принципов и проблем конструкции воздушных фильтров может быть достигнуто при рассмотрении следующих типов фильтрующей среды: среды с поверхностной загрузкой и глубинной среды. Каждый из этих типов среды хорошо изучен и широко используется. Принципы их действия описаны, например, в патентах США №№5082476; 5238474 и 5364456. Полные описания этих трех патентов включены сюда в виде ссылок.

«Срок службы» фильтра обычно определяется выбранным предельным перепадом давления на фильтре. Повышение перепада давления на фильтре определяет срок службы на уровне, определенном для этого применения или этой конструкции. Поскольку это повышение перепада давления является результатом нагрузки, для систем с одинаковой эффективностью больший срок службы обычно непосредственно связан с более высокой пропускной способностью. Эффективность определяется, как способность среды захватывать твердые частицы и не пропускать их. Следует понимать, что, как правило, чем больше эффективность фильтрующей среды при удалении твердых частиц из потока газа, тем быстрее фильтрующая среда достигнет перепада давления, определенного как предельный срок службы (считая, что другие переменные величины не изменяются). В этом описании термин «неизменно для целей фильтрации» означает поддержание достаточной эффективности удаления твердых частиц из текущего потока, необходимой для выбранной области применения.

Бумажные фильтрующие элементы широко применяются в средах с поверхностной загрузкой. В целом, бумажные элементы содержат плотные маты из целлюлозных, синтетических или других волокон, ориентированных поперек потока газа, несущего твердые частицы. Бумага в основном изготовлена так, чтобы пропускать поток газа и иметь достаточно мелкий размер пор и соответствующую пористость, чтобы препятствовать прохождению через нее частиц больше определенного размера. По мере того как газы или жидкости проходят через фильтровальную бумагу, передняя по потоку сторона фильтровальной бумаги осуществляет диффузию и задерживает частицы выбранного размера из потока газа (жидкости), оставляя их на поверхности. Частицы собираются в виде пылевого брикета на передней по потоку стороне фильтрующей бумаги. В должное время пылевой брикет начнет действовать как фильтр, повышая эффективность очистки. Это иногда называется «выдерживанием», т.е. происходит увеличение по отношению к начальной величине.

Простая конструкция фильтра, подобная описанной выше, связана, по меньшей мере, с двумя проблемами. Первая заключается в том, что сравнительно простое повреждение, т.е. разрыв бумаги, приводит к выходу из строя всей системы. Вторая - в том, материал твердых частиц быстро наращивает на передней по потоку стороне фильтра тонкий пылевой брикет или слой, увеличивая перепад давления. Для повышения «срока службы» поверхностно загруженных фильтрующих сред, например бумажных фильтров, применялись различные способы. Один способ состоит в создании среды в виде складчатой или гофрированной конструкции с тем, чтобы площадь поверхности среды, противостоящая потоку газа, увеличивалась по сравнению с плоской, не сложенной складками конструкции. Хотя это увеличивает срок службы фильтра, этот способ имеет существенные ограничения. По этой причине среда с поверхностной нагрузкой нашла применение, в первую очередь, в тех областях применения, в которых используются сравнительно небольшие скорости через фильтрующую среду, в основном не более 20-30 футов в минуту, и обычно порядка 10 футов в минуту или менее. Термин «скорость» в этом контексте означает среднюю скорость материала через среду (т.е. объем потока через всю поверхность среды).

В общем, по мере того как скорость потока через гофрированную бумажную среду возрастает, срок службы фильтра уменьшается на коэффициент, пропорциональный квадрату скорости. Таким образом, когда используется фильтрующая система с поверхностной нагрузкой из гофрированной бумаги в качестве фильтра твердых частиц в устройстве, через которое протекают значительные потоки воздуха, для фильтрующей среды требуется сравнительно большая площадь поверхности. Например, стандартный цилиндрический элемент фильтра из гофрированной бумаги дизельного грузовика будет иметь диаметр 9-15 дюймов и длину около 12-24 дюймов со складками глубиной 1-2 дюйма. Таким образом, площадь фильтрующей поверхности среды (одна сторона) обычно равна от 30-300 квадратных футов.

Во многих областях применения, особенно в тех, где используются сравнительно высокие расходы, применяется фильтрующая среда другого типа, иногда называемая «глубинной» средой. Типичная глубинная среда содержит сравнительно толстый слой из сплетенного волоконного материала. Глубинная среда в целом определяется величиной ее пористости, плотности или процентом содержания твердой фракции. Например, среда с твердой фазой в 2-3% будет представлять собой мат из волокон, расположенных так, что примерно 2-3% всего объема содержит волоконные материалы (твердую фракцию), а остальное пространство заполнено воздухом или газом.

Другим полезным параметром для определения глубинной среды является диаметр волокна. Если процент твердой фракции поддерживается постоянным, а диаметр (размер) волокна уменьшается, размер пор, т.е. пространство между волокнами, уменьшается, т.е. фильтр становится более эффективным и будет лучше улавливать мелкие частицы. Обычный стандартный фильтр с глубинной средой представляет собой глубокую среду со сравнительно постоянной (или равномерной) плотностью, т.е. система, в которой твердая фаза глубинной среды остается практически постоянной по всей ее толщине. Под «практически постоянной» в этом контексте имеется в виду, что по всей толщине среды имеются лишь относительно незначительные отклонения плотности, если они вообще имеются. Такие отклонения, например, могут произойти из-за легкого сжатия наружной поверхности кожухом, в котором размещается среда фильтра.

Были разработаны устройства с глубинной средой с переменной плотностью; некоторые такие устройства описаны, например, в патентах США 4082476; 5238474 и 5364456. В целом, устройство с глубинной средой может быть спроектировано так, чтобы обеспечить «загрузку» материала твердых частиц полностью по всему его объему или на всю глубину. Таким образом, такие устройства могут быть выполнены с таким расчетом, что до окончания полного срока службы они позволяют загружать большее количество твердых частиц по сравнению с поверхностно загруженными системами. Однако, в основном, главным параметром для таких устройств является эффективность, поскольку для значительной загрузки желательно иметь среду с низким содержанием твердой фазы. Системы с переменной плотностью, в частности описанные в вышеупомянутых патентах, были разработаны для обеспечения достаточной эффективности и более длительного срока службы. В некоторых примерах в таких устройствах среда с поверхностной загрузкой используется в качестве «барьерного» фильтра.

Полимерные материалы изготавливаются в виде нетканых и тканых полотен, волокон и микроволокон. Полимерный материал обеспечивает физические свойства, требуемые для стабильности изделия. Эти материалы не должны значительно изменяться по размеру, допускать уменьшение молекулярного веса, становиться менее гибкими, или раскалываться при напряжении, или ухудшать физические свойства под действием солнечного света, влаги, высокой температуры или других вредных воздействий окружающей среды. Изобретение относится к улучшенному полимерному материалу, который может сохранять физические свойства при воздействии падающего электромагнитного излучения, например окружающего света, тепла, влаги и других физических факторов.

Полимерные материалы, которые могут быть использованы в полимерных композитах согласно изобретению, включают как полимерные материалы присоединения, так и конденсационные полимерные материалы, такие как полиолефин, полиацеталь, полиамид, полиэфир, целлюлозный простой эфир и сложный эфир, полиалкиленсульфид, полиариленоксид, полисульфон, модифицированные полимеры полисульфона и их смеси. Предпочтительные материалы, которые входят в эти родовые классы, включают полиэтилен, полипропилен, поли(винилхлорид), полиметилметакрилат (и другие акриловые смолы), полистирол и их сополимеры (включая сополимеры блока типа АВА), поли(винилиденфторид), поли(винилиденхлорид), поливиниловый спирт в разных степенях гидролиза (от 87% до 99,5%) в сшитые и не сшитые. Предпочтительные полимеры присоединения, как правило, бывают стекловидными (Tg выше комнатной температуры). Это справедливо для поливинилхлорида и полиметилметакрилата, композитов или сплавов полимера полистирола или низкомолекулярных кристаллических материалов поливинилиденфторида и поливинилового спирта. Одним классом полиамидных конденсационных полимеров являются нейлоновые материалы. Термин «нейлон» - родовое название для всех синтетических полиамидов с длинной цепью. Обычно номенклатура нейлона включает ряд чисел, как например в нейлоне 6,6, которые означают, что исходными материалами являются C6 диамин и С6 двухосновная кислота (при этом первая цифра показывает С6 диамин, а вторая цифра показывает компаунд С6 дикарбоновой кислоты). Другой нейлон может быть получен поликонденсацией эпсилон капролактама в присутствии небольшого количества воды. Эта реакция образует нейлон-6 (полученный из циклического лактама, также известного как эпсилонаминокапроновая кислота), который является линейньм полиамидом. Кроме т