Способ нанесения покрытия погружением в расплав

Иллюстрации

Показать всеИзобретение относится к способу и устройству для нанесения на поверхность полосы из цветных металлов или стальной полосы металлического покрытия. Способ включает прохождение полосы через емкость с расплавом, при этом расплав вводят из приемного резервуара в зазор между вращающимися в противоположном направлении роторами, а полосу пропускают сверху вниз через расплав и между роторами, при этом зазор с нижней стороны герметично уплотняют при помощи вращающихся постоянных магнитов, закрепленных на боковой поверхности вращающихся роликов, которые расположены внутри роторов. Устройство включает емкость, содержащую расплав, которая образована верхним и средним пространствами между двумя вращающимися в противоположном направлении роторами с зазором, герметично уплотненным внизу при помощи вращающихся постоянных магнитов, закрепленных на боковой поверхности вращающихся роликов, которые расположены внутри роторов. Технический результат: нанесение покрытия погружением в расплав без охлаждающей колонны, сочетание минимально возможного объема строительства с оптимальными инвестиционными расходами и высокой производительностью при высоком качестве продукции. 2 н. и 7 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу нанесения на поверхность, в частности полосообразного материала, например полосы из цветных металлов или стальной полосы, по меньшей мере одного металлического покрытия при прохождении через по меньшей мере одну емкость, содержащую расплавленный материал покрытия. Изобретение относится также к устройству для реализации способа.

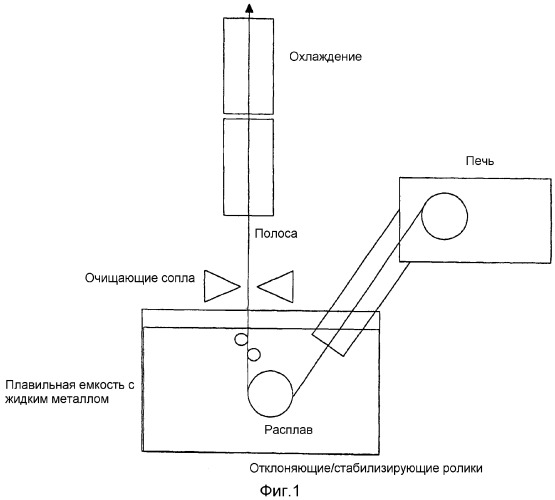

Традиционное нанесение покрытия на полосу горячим способом (называемое способом 1) сплавами Zn, Zn-Al, Al или Al-Si в области нанесения покрытия характеризуется тем, что полоса из нагревательной печи вводится без доступа воздуха в расплав и при помощи различного расположения неприводимых роликов отклоняется в вертикальную плоскость и стабилизируется, как приведено на Фиг.1. Это относится ко всем используемым в качестве покрытия металлам или сплавам при нанесении покрытия погружением в расплав.

Недостатком в способе 1 является то, что ролики и опоры роликов находятся внутри расплава и все материалы подвержены химическому воздействию расплава. Срок службы всех деталей, находящихся внутри расплава, ограничен. Кроме того, требуется большой объем расплава и соответственно большая емкость, чтобы вместить ролики или соответственно все погружное оборудование. Обычно при горячем цинковании используется от 200 до 400 т жидкого цинка. Быстрое управление температурой и составом расплава невозможно по причине большого объема. Следует учитывать большой разнос вышеназванных параметров, которые приводят в данных условиях к ухудшению качества, так как в одной емкости технологические приемы легирования влияют на качество полосы и наоборот.

Другой недостаток состоит в том, что нельзя повысить скорость обработки, в частности тонких полос <0,5 мм, для достижения рентабельной производительности установки (приблизительно 180 м/мин). Причина этого в том, что движение между находящимися в ванне роликами и полосой является относительным. Если для решения этой проблемы повысить тянущие усилия, возникнет опасность разрыва полосы. Следствие этого - производство скрапа и длительные простои установки.

Другое ограничение максимальной скорости полосы установки горячего цинкования обусловлено системой очищающих сопел, расположенной выше зеркала расплавленного цинка, см. Фиг.1. Толщина слоя покрытия регулируется при помощи воздуха или азота, причем с повышением скорости полосы повышается минимально возможная толщина покрытия. Это значит, что тонкие покрытия невозможны при высоких скоростях полосы. Однако именно тонкие покрытия (<25 г/м2 с одной стороны тонкой горячеоцинкованной полосы) пользуются наибольшим спросом.

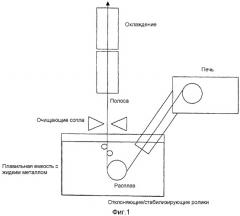

Как более усовершенствованный способ нанесения покрытия погружением в расплав ферритовой стальной полосы из мягких нелегированных сталей известен так называемый вертикальный метод горячего цинкования, описанный в различных патентах, таких как ЕР 0630421 В1, ЕР 0630420 В1 и ЕР 0673444 В1.

В этом способе (называемым способ 2) полоса проходит снизу вверх через рабочую емкость, наполненную расплавленным металлом из сплавов Zn и/или Al, при этом полоса вначале подвергается температурной обработке, и вход полосы в расплав происходит без доступа воздуха. По сравнению со способом 1 объем расплава существенно меньше примерно на 2-5 т жидкого цинка. Также отсутствуют вышеупомянутые проблемы с качеством, так как технологические приемы легирования осуществляются в находящемся рядом с линией приемном резервуаре, а качество полосы достигается в отдельной от него рабочей емкости.

Соединение между рабочей емкостью и находящейся ниже печной камерой происходит через газонепроницаемый керамический канал высотой примерно 800 мм и шириной прохода для полосы, составляющей максимально 20 мм. Герметичное уплотнение рабочей емкости снизу и недопущение утечки расплава в печное пространство осуществляется внутри этого канала при помощи расположенных сбоку от канала или соответственно полосы индукторов. Эти индукторы создают бегущее электромагнитное поле, вызывающее направленную сверху силу, предотвращающую утечку расплава вниз. Эта индукционная система работает как насос, так что в канале обеспечивается также обмен расплава.

Способ 2 характеризуется тем, что по меньшей мере в области нанесения покрытия до уровня зеркала ванны также для тонкой стальной полосы без проблем могут быть получены значительно более высокие скорости движения полосы порядка 300 м/мин, так как в емкости для нанесения покрытия отсутствуют ролики.

После того как полоса проходит снизу вверх агрегат для нанесения покрытия с температурой, например при горячем цинковании 460°С, происходит регулирование желательной толщины нанесенного металлического слоя покрытия, по сравнению со способом 1 немного выше уровня зеркала ванны, при помощи сдувающих сопел. Оно осуществляется по сравнению со способом 1 путем сдува сжатым воздухом или азотом.

В способе 2 в случае тонких покрытий, по сравнению со способом 1, метод счищающих сопел также ограничивает максимально возможную скорость полосы. Тем не менее, способ 2 предоставляет большую свободу варьирования влияющих на толщину слоя параметров цинкования - температуры, вязкости расплава и состава сплава. По этой причине следует ожидать, что при одинаковой толщине слоя скорость полосы в способе 2, по сравнению со способом 1, может быть выбрана более высокой. По сравнению со способом 1, способ 2 еще не был опробован в широком масштабе производства. До сих пор проводились лишь эксперименты на опытных установках с узкой полосой, которые завершились успешно.

Однако повышенно скорости противодействует тот факт, что во время движения вверх до первого отклонения полоса подвергается охлаждению до температуры ниже 300°С. Если температура будет выше, возникает опасность того, что металлические частицы будут накапливаться на первом контактном или отклоняющем ролике в охлаждающей колонне и создавать непоправимые поверхностные дефекты на материале.

Охлаждение происходит обычно при помощи нескольких последовательно расположенных участков воздушного охлаждения. Однако охлаждающее воздействие или вернее интенсивность охлаждения ограничена в зависимости от охлаждающей среды и не может быть повышено по желанию при использовании в качестве охлаждающей среды воздуха на определенном участке (например, 2×15 м). С увеличением скорости полосы или с увеличением производительности по массе участки охлаждения следует удлинить. Это требует, однако, подъема верхнего отклоняющего ролика в охлаждающей колонне установки для нанесения покрытия погружением в расплав.

В установках для способа 1 верхний отклоняющий ролик обычно находится на высоте между 30 и 60 м. Для способа 2 при более высоких скоростях полосы участки охлаждения необходимо соответственно удлинить, чтобы высота охлаждающей колонны по возможности увеличилась до 89-90 м. Это обусловливает большие инвестиционные расходы на здания и фундаменты.

Это вызвало бы удлинение неопределенного, нестабилизированного участка движения полосы в охлаждающей колонне и ухудшение прохождения полосы, что могло бы вызвать появление вибраций и отрицательно сказаться на качестве продукта. Использование других охлаждающих сред в верхней части является спорным и до сих пор технологически не решено в массовом производстве.

Другая проблема, связанная с электромагнитным уплотнением по способу 2, заключается в том, что воздействующие на жидкий расплав силы воздействуют также, в частности, на ферритовую полосу. Устранение нежелательного контакта полосы с каналом из-за магнитных сил уплотнительных индукторов возможно только путем дополнительных мер. Для этого необходимы дополнительные стабилизирующие спирали и дорогая техника автоматического регулирования.

Задачей настоящего изобретения является устранение вышеназванных недостатков способов 1 и 2 и создание высокоскоростной установки нанесения покрытия погружением в расплав без охлаждающей колонны, которая сочетает минимально возможный объем строительства с оптимальными инвестиционными расходами и высокой производительностью установки при высоком качестве продукции.

Эта задача решается посредством способа нанесения на поверхность полосы из цветных металлов или стальной полосы, по меньшей мере одного металлического покрытия при прохождении через по меньшей мере одну емкость, содержащую расплав, согласно которому расплав вводят из приемного резервуара в зазор между вращающимися в противоположном направлении роторами, и полосу пропускают сверху вниз через расплав и между роторами, при этом зазор с нижней стороны герметично уплотняют при помощи вращающихся постоянных магнитов, закрепленных на боковой поверхности вращающихся роликов, которые расположены внутри роторов.

Герметичное уплотнение емкости посредством вращающихся постоянных магнитов существенно надежнее и выгоднее в стоимостном отношении, чем электромагнитное решение и, кроме того, требуется значительно меньше энергии для вращения, чем для электромагнитного уплотнения, что представляет особое преимущество в случае обесточивания.

В предпочтительном варианте осуществления предусмотрено, что роторы представляют собой трубы из термостойких, устойчивых к воздействию расплава материалов, предпочтительно из керамики.

Также предпочтительно, если расплав подают в зазор при помощи насоса для перекачки жидкого металла в дозированном количестве из приемного резервуара.

Далее может быть предусмотрено, что регулирование толщины покрытия на металлической полосе осуществляют при помощи вращающихся постоянных магнитов.

Кроме того, предусмотрено, что полосу после поворота в печи для подогрева без доступа воздуха, предпочтительно в атмосфере защитного газа, направляют вертикально вниз через расплав.

В усовершенствованном варианте осуществления способа предусмотрено, что полосу с нанесенным покрытием стабилизируют воздухом и/или охлаждают водой.

Также предложено устройство и его конструктивное исполнение для реализации способа, при этом устройство для нанесения на поверхность полосы из цветных металлов или стальной полосы по меньшей мере одного металлического покрытия, включающее по меньшей мере одну емкость, содержащую расплав характеризуется тем, что емкость образована верхним и средним пространствами между двумя вращающимися в противоположном направлении роторами с зазором, герметично уплотненным внизу при помощи вращающихся постоянных магнитов, закрепленных на боковой поверхности вращающихся роликов, которые расположены внутри роторов.

Предпочтительно роторы окружены кожухом с образованием атмосферы защитного газа.

Также предпочтительно, если кожух роторов соединен с верхней камерой с целью подвода металлической полосы сверху к кожуху роторов, а также с приемным резервуаром для расплава, при этом ниже кожуха роторов расположены устройства для стабилизации воздухом и водяного охлаждения полосы и водяная ванна.

Изобретение описывается на основании ряда чертежей.

Фиг.1 - общепринятый способ нанесения покрытия на полосу.

Фиг.2 - усовершенствованный способ нанесения покрытия согласно уровню техники.

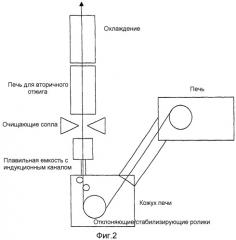

Фиг.3 - способ нанесения покрытия согласно изобретению, а также соответствующим образом выполненная высокоскоростная установка для нанесения покрытия погружением в расплав в действии.

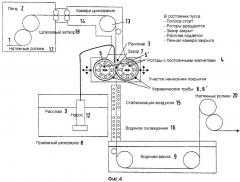

Фиг.4 - установка по Фиг.3 в состоянии пуска.

Фиг.5 - установка по Фиг.3 в состоянии остановки после завершения работы.

Согласно Фиг.3 после отклонения в печи без доступа воздуха полоса движется вертикально вниз в емкость, в которой находится расплав. Эта емкость герметично уплотняется снизу. Для этого необходимы силы, которые, однако, не электромагнитного происхождения, а производятся при помощи вращающихся постоянных магнитов. Герметичное уплотнение расплава постоянными магнитами само по себе известно. Но только для случая прямоугольных каналов. Этот вид канала не может изменяться по расстоянию и форме.

В свою очередь, настоящее изобретение предлагает два расположенных рядом ротора 5, 5′. Роторы представляют собой трубы 6, 6′ из термостойкого, устойчивого к воздействию расплава материала, предпочтительно из керамики. Внутри этих труб 6, 6′, диаметр которых может подбираться по усмотрению, вращаются ролики, на боковой поверхности которых закреплены постоянные магниты 4. Роторы 5, 5' могут быть подведены к расплаву или соответственно к полосе. В состоянии остановки или пуска установки зазор 7 также может быть закрыт.

Постоянные магниты значительно более выгодны в стоимостном отношении, чем электромагнитное уплотнение при помощи спиралей или индукторов, и требуется значительно меньше энергии для вращения, чем для электромагнитного уплотнения, что представляет особое преимущество в случае обесточивания.

С постоянными магнитами возможны, кроме того, существенно более высокие напряженности поля (множитель 3) по сравнению с электромагнитным способом. Эти более высокие напряженности поля или возникающие в результате более высокие силы необходимы для процесса очистки при регулировании желательной толщины покрытия на стальной полосе. Очистка в известных способах осуществляется при помощи дополнительных очищающих сопел.

В способе согласно изобретению больше не нужны дополнительные меры в рамках магнитного уплотнения и очистки, так как область самого узкого прохода полосы 1 через блок уплотнения составляет всего лишь несколько миллиметров. Далее участок натяжения полосы 1 может быть значительно короче, чем в известных способах 1 и 2, так как непосредственно ниже блока уплотнения полоса сразу же может охлаждаться в водяной ванне 9 и отводиться. Длина участка натяжения в настоящем изобретении предпочтительно составляет около 5000 мм, в способе 1 она больше примерно в 8-10 раз и в способе 2 она еще больше.

Другое преимущество способа согласно изобретению заключается в том, что зеркало расплавленного металла предпочтительно цинковой ванны находится в области нанесения покрытия внутри атмосферы из защитного газа, состоящей предпочтительно из смеси азота с водородом, и не может происходить окисление жидкого цинка. В известных способах 1 и 2 это может быть достигнуто лишь за счет дополнительных мероприятий. Кроме того, в известных способах требуется, чтобы поверхность цинкового расплава была доступной для определенных ручных работ. В предлагаемом изобретении доступ к зеркалу расплава в целях удаления окисных частиц не требуется.

В примере выполнения на Фиг.3 установка для нанесения покрытия погружением в расплав полосы из цветного металла или стальной полосы 1 находится в состоянии работы.

Поступающая на обработку полоса 1 проходит в печи 2 через натяжной ролик 17 и затем через шлюзовой затвор 18, который герметично отсекает имеющуюся внутри установки для нанесения покрытия погружением в расплав атмосферу защитного газа от атмосферы окружающей среды с кислородом.

В последующей камере оцинкования 14 полоса 1 направляющим роликом 13 отклоняется в вертикальную плоскость относительно участка 19 нанесения покрытия. При входе на участок 19 нанесения покрытия полоса 1 проходит в вертикальном направлении сверху вниз через удерживаемую вертикально в зазоре 7 между роторами 5, 5′ ванну расплава 3 и снабжается, таким образом, необходимым покрытием.

Магнитные силы, образующиеся за счет магнитных полей или бегущих магнитных полей вращающихся постоянных магнитов 4 не допускают утечку расплава 3 вниз в образованный между отстоящими друг от друга роторами 5, 5′ зазор. Роторы 5, 5′ находятся внутри окружающих их труб 6, 6′ в окруженном снаружи кожухом в форме канала участке 19 нанесения покрытия, в котором помещаются роторы 5, 5′ с возможностью изменения расстояния между ними. Роторы заключены в трубах 6, 6′ из термостойкого, устойчивого к воздействию расплава, в частности немагнитного материала, предпочтительно из керамики.

Внутри этих труб 6, 6′ вращаются постоянные магниты 4.

Необходимый и постоянно пополняемый расплав из приемного резервуара 8, где он доводится до рабочей кондиции, при помощи насоса 12 для перекачки жидкого металла подается в дозируемом количестве в зазор 7 между роторами 5, 5′. Полоса 1, на которую наносится покрытие, проходит через зазор 7 и затем устройство 15 стабилизации воздухом, а также вслед за этим устройство 16 водяного охлаждения.

После прохождения водяной ванны 9 и натяжного ролика 20 полоса 1 вытягивается из установки для дальнейшего использования или обработки.

На оставшихся Фиг.4 и 5 показаны способы согласно изобретению

а) в состоянии пуска и

б) в состоянии остановки после завершения работы.

а) Состояние пуска:

- полоса стоит

- роторы вращаются

- зазор между роторами закрыт

- расплав подается

- печная камера закрыта.

б) Состояние остановки после завершения работы:

- возврат расплава

- роторы вращаются

- зазор закрыт

- печная камера открыта.

1. Способ нанесения на поверхность полосы из цветных металлов или стальной полосы (1), по меньшей мере, одного металлического покрытия при прохождении через, по меньшей мере, одну емкость, содержащую расплав (3), отличающийся тем, что расплав вводят из приемного резервуара (8) в зазор (7) между вращающимися в противоположном направлении роторами (5, 5′), а полосу (1) пропускают сверху вниз через расплав (3) и между роторами (5, 5′), при этом зазор (7) с нижней стороны герметично уплотняют при помощи вращающихся постоянных магнитов (4), закрепленных на боковой поверхности вращающихся роликов, которые расположены внутри роторов (5, 5′).

2. Способ по п.1, отличающийся тем, что роторы (5, 5′) представляют собой трубы (6, 6′) из термостойких, устойчивых к воздействию расплава материалов, предпочтительно из керамики.

3. Способ по п.1 или 2, отличающийся тем, что расплав (3) подают в зазор (7) при помощи насоса (12) для перекачки жидкого металла в дозированном количестве из приемного резервуара (8).

4. Способ по п.1 или 2, отличающийся тем, что регулирование толщины покрытия на металлической полосе (1) осуществляют при помощи вращающихся постоянных магнитов.

5. Способ по п.1 или 2, отличающийся тем, что полосу (1) после поворота в печи (2) для подогрева без доступа воздуха, предпочтительно в атмосфере защитного газа, направляют вертикально вниз через расплав (3).

6. Способ по п.1 или 2, отличающийся тем, что полосу (1) с нанесенным покрытием стабилизируют воздухом и/или охлаждают водой.

7. Устройство для нанесения на поверхность полосы из цветных металлов или стальной полосы (1), по меньшей мере, одного металлического покрытия, включающее, по меньшей мере, одну емкость, содержащую расплав (3), отличающееся тем, что емкость образована верхним и средним пространством между двумя вращающимися в противоположном направлении роторами (5, 5′) с зазором (7), герметично уплотненным внизу при помощи вращающихся постоянных магнитов (4), закрепленных на боковой поверхности вращающихся роликов, которые расположены внутри роторов (5, 5′).

8. Устройство по п.7, отличающееся тем, что роторы (5, 5′) окружены кожухом с образованием атмосферы защитного газа.

9. Устройство по п.7 или 8, отличающееся тем, что кожух роторов соединен с верхней камерой (14) с целью подвода металлической полосы (1) сверху к кожуху роторов, а также с приемным резервуаром (8) для расплава, при этом ниже кожуха роторов расположены устройства для стабилизации воздухом (15) и водяного охлаждения (16) полосы (1) и водяная ванна (9).