Контроллер для смачивающей системы уплотняющего транспортного средства

Иллюстрации

Показать всеПредложен контроллер для смачивающей системы транспортного средства, включающей в себя источник текучей среды и линию подачи текучей среды, имеющую впускное отверстие, сообщающееся с источником, и выпускное отверстие, расположенное с возможностью направления текучей среды на уплотняющий валец. Контроллер включает в себя регулятор, выполненный с возможностью регулирования расхода текучей среды через выпускное отверстие. Датчик скорости, соединенный с транспортным средством, измеряет скорость транспортного средства. Кроме того, логическая схема, соединенная с датчиком скорости и с регулятором, автоматически приводит в действие регулятор таким образом, что регулятор регулирует расход, делая его в основном пропорциональным скорости транспортного средства. В альтернативном варианте, логическая схема допускает поток через выпускное отверстие на протяжении предварительно заданного перемещения вальца и попеременно прерывает поток на протяжении предварительно заданного периода времени. Регулятор представляет собой либо шунтирующую линию и клапан, регулирующий поток через шунтирующую линию для регулирования потока через упомянутое выпускное отверстие, либо регулятор насоса, управляющий потоком из насоса в линии подачи. 3 н. и 19 з.п. ф-лы, 11 ил.

Реферат

Настоящее изобретение относится к уплотняющим транспортным средствам, а более конкретно - к системам для поливки или смачивания вальцов уплотняющего транспортного средства.

Уплотняющие транспортные средства или катки известны и содержат в основном раму и один или два вальца, соединенные с рамой, при этом одновальцовые транспортные средства включают в себя пару колес вместо второго вальца. Двухвальцовые катки, как правило, используются для уплотнения слоев дорожного покрытия (например, асфальта), образованного машиной-укладчиком, при сооружении автострад, взлетно-посадочных полос аэропортов, автостоянок и т.п. В типичном случае, уплотняющее транспортное средство непрерывно катается назад и вперед по участкам слоя материала, так что вес катка вместе с ударными воздействиями вибраторных механизмов внутри вальцов передается через эти вальцы, уплотняя слой до достижения желаемой плотности.

Во время таких операций уплотнения желательно непрерывно подавать или наносить на внешние поверхности вальцов «смачивающую» текучую среду, в типичном случае - воду или раствор на водной основе. В противном случае материал дорожного покрытия проявляет склонность к прилипанию к внешней поверхности вальца (вальцов), что приводит к созданию разрывов или дыр в покрытии, когда из этого покрытия вынимается прилипший материал, вмятин в слое, где прилипший материал впоследствии прижимается к верхней поверхности слоя, и/или наростов на слое, где материал впоследствии принудительно внедряется обратно в покрытие с поверхности вальца. Вообще говоря, чем горячее материал или чем «жестче» условия окружающей среды, тем больший объем воды или текучей среды требуется для адекватного покрытия внешней поверхности вальцов, для предотвращения формирования сухих пятен вследствие испарения. Кроме того, чем больше скорость качения катка, тем больший объем воды необходим для того, чтобы гарантировать, что поверхность вальцов остается покрытой, во избежание прилипания материала.

В общем случае, уплотняющие транспортные средства снабжены поливающей или «смачивающей» системой, которая, как правило, включает в себя источник текучей среды, например бак текучей среды или воды, линии или шланги текучей среды, соединенные с баком, и насос для перекачивания текучей среды из бака по шлангам. Кроме того, около вальца в типичном случае расположено одно или более сопловых устройств, таких как многоканальные распылительные линейки, для распределения текучей среды по внешней поверхности вальца. Поскольку подача воды осуществляется на борту транспортного средства, важным ограничением, накладываемым на уплотняющее транспортное средство, является водоизмещение смачивающей системы, выражаемое как общим объемом текучей среды, имеющейся в баках, так и временем полного опорожнения баков. Поскольку воду или другую текучую среду нужно пополнять, когда запас текучей среды расходуется, операцию уплотнения вследствие этого приходится останавливать на то время, которое потребуется для пополнения запаса воды или текучей среды.

Для экономного расходования воды в прошлом применяли разные способы. Один известный способ экономного расходования воды заключается в создании системы управления для автоматического запуска и останова смачивающей системы, когда уплотняющее транспортное средство соответственно начинает двигаться из состояния покоя или останавливается во время операции уплотнения. Кроме того, разработаны средства ручного управления, такие как ручной реостат, позволяющие оператору транспортного средства регулировать расход из насосов применительно к изменяющимся условиям слоя материала и рабочим скоростям. Вместе с тем, когда операторы малоопытны, они часто стараются установить расход насосов на максимальное значение, тем самым препятствуя экономному расходованию смачивающей текучей среды и обесценивая наличие таких средств управления. Помимо этого избыточная смачивающая текучая среда, наносимая на вальцы, старается стечь на слой материала и вызвать преждевременное охлаждение некоторых участков материала. Последующее уплотнение посредством вальцов, особенно когда их используют в сочетании с вибрационными механизмами вальцов, сообщающими высокий уровень вибрации, может вызвать образование поверхностных или плоских трещин в слое материала, которые могут уменьшить предполагаемый срок службы покрытия.

Следовательно, ввиду вышеуказанных ограничений, связанных с известными смачивающими системами, было бы желательно разработать систему управления для поливочной или смачивающей системы катка, которая лучше экономит воду или другую смачивающую текучую среду и которая предотвращает наступление избыточного смачивания, могущее привести к стеканию текучей среды.

В одном своем аспекте, настоящее изобретение представляет собой систему для подачи текучей среды на валец уплотняющего транспортного средства. Эта подающая текучую среду система или «смачивающая» система включает источник текучей среды и линию подачи текучей среды, имеющую впускное отверстие, сообщающееся посредством текучей среды с источником текучей среды, и выпускное отверстие, расположенное с обеспечением возможности направления текучей среды на валец. Система управления содержит главным образом регулятор, выполненный с обеспечением возможности регулирования расхода текучей среды через выпускное отверстие. С транспортным средством соединен датчик скорости, выполненный с обеспечением возможности измерения скорости движения транспортного средства. Кроме того, с датчиком скорости и с регулятором оперативно соединена логическая схема. Эта логическая схема выполнена с обеспечением возможности автоматического приведения в действие регулятора, когда скорость транспортного средства изменяется, таким образом, что регулятор регулирует расход через выпускное отверстие в основном пропорционально измеренной скорости транспортного средства.

В еще одном своем аспекте, настоящее изобретение также представляет собой систему управления для вышеописанной смачивающей системы. Эта система управления содержит главным образом регулятор, выполненный с обеспечением возможности регулирования потока текучей среды через выпускное отверстие, и датчик, выполненный с обеспечением возможности измерения вращения вальца. С датчиком и с регулятором оперативно соединена логическая схема. Эта логическая схема выполнена с обеспечением возможности автоматического приведения в действие регулятора таким образом, что поток текучей среды через выпускное отверстие допускается на протяжении либо предварительно заданного расстояния или перемещения при движении вальца, либо предварительно заданного периода времени. Кроме того, поток текучей среды через выпускное отверстие попеременно прерывается на протяжении либо предварительно заданного периода времени, либо предварительно заданного расстояния при движении вальца.

В дополнительном аспекте, настоящее изобретение также представляет собой систему управления для вышеописанной смачивающей системы. Эта система управления содержит главным образом регулятор, выполненный с обеспечением возможности регулирования течения текучей среды через выпускное отверстие, и датчик, выполненный с обеспечением возможности измерения вращения вальца. С датчиком и с регулятором оперативно соединена логическая схема, выполненная с обеспечением возможности избирательного приведения в действие регулятора попеременно в первом рабочем режиме и во втором рабочем режиме. В первом рабочем режиме регулятор поддерживает расход через выпускное отверстие линии подачи, в основном, пропорциональный скорости транспортного средства. Во втором рабочем режиме поток текучей среды через выпускное отверстие допускается на протяжении предварительно заданного расстояния или перемещения при движении вальца и попеременно прерывается на протяжении предварительно заданного периода времени.

Вышеуказанное краткое изложение сущности изобретения, а также подробное описание предпочтительных вариантов осуществления настоящего изобретения станут лучше понятными, если изучать их в связи с прилагаемыми чертежами. Для иллюстрации изобретения, на чертежах показаны схематические варианты осуществления, предпочтительные в настоящее время. Однако следует понять, что изобретение не сводится к проиллюстрированным конкретным компоновкам и инструментальным средствам. На чертежах изображено:

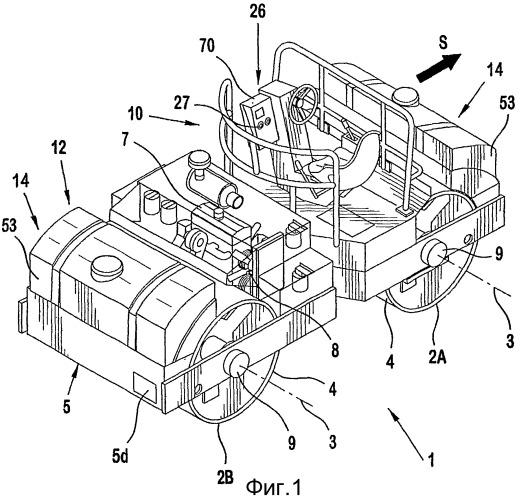

фиг.1 - вид в перспективе сзади уплотняющего транспортного средства, имеющего смачивающую текучей средой систему и систему управления для этой смачивающей системы в соответствии настоящим изобретением;

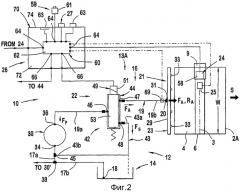

фиг.2 - схематический вид системы управления согласно настоящему изобретению, показанный с первой предпочтительной конструкцией регулятора;

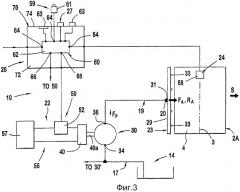

фиг.3 - схематический вид системы управления согласно настоящему изобретению, показанный со второй предпочтительной конструкцией регулятора;

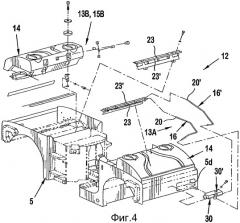

фиг.4 - частичное изображение с пространственным разделением деталей рамы уплотняющего транспортного средства и различных компонентов смачивающей системы;

фиг.5 - выполненное в увеличенном масштабе изображение с пространственным разделением деталей рамы транспортного средства и различных компонентов смачивающей системы;

фиг.6 - показанный с частичным вырывом вид сверху основного насоса и вспомогательного насоса, используемых в смачивающей системе;

фиг.7 - выполненное в увеличенном масштабе сечение основного насоса;

фиг.8 - блок-схема последовательности операций, иллюстрирующая первый, обеспечивающий непрерывное течение рабочий режим системы управления, причем здесь отображены средства управления, предусматривающие наличие регулятора с разомкнутым контуром;

фиг.9 - блок-схема последовательности операций, иллюстрирующая первый, обеспечивающий непрерывное течение рабочий режим системы управления, причем здесь отображены средства управления, предусматривающие наличие регулятора с замкнутым контуром;

фиг.10 - блок-схема последовательности операций, иллюстрирующая второй, обеспечивающий прерывистое течение рабочий режим системы управления; и

фиг.11 - график, изображающий различные альтернативные зависимости между расходом, обеспечиваемым смачивающей системой, и скоростью транспортного средства, устанавливаемой системой управления.

На фиг.1-11 чертежей, на которых одинаковые позиции везде используются для обозначения одинаковых элементов, показан предпочтительный в настоящее время вариант осуществления системы 10 управления, предназначенной для системы 12 для нанесения текучей среды, по меньшей мере, на один валец 2 уплотняющего транспортного средства 1. Наносящая текучую среду или «смачивающая» системы 12 включает в себя источник 14 текучей среды и, по меньшей мере, одну линию 16 подачи текучей среды, имеющую впускное отверстие 18, сообщающееся посредством текучей среды с источником 14 текучей среды, и выпускное отверстие 20, расположенное с обеспечением возможности направления текучей среды на валец 2. Система 10 содержит главным образом регулятор 22, датчик 24 скорости и логическую схему 26, оперативно соединенную с регулятором 22 и датчиком 24 скорости. Регулятор 22 выполнен с обеспечением возможности регулирования расхода «RA» текучей среды через выпускное отверстие 20 линии подачи, а значит - и регулирование количества или объема «FA» текучей среды, подаваемой на валец 2. Датчик 24 скорости соединен с транспортным средством 1 и выполнен с обеспечением возможности измерения скорости "S" движения транспортного средства. В предпочтительном варианте, датчик 24 скорости также выполнен с обеспечением возможности измерения вращательного перемещения dR вальца 2 вокруг центральной оси 3 вальца (т.е. оси вращения). В альтернативном варианте, система 10 управления может включать в себя отдельный датчик 25 перемещения (связи которого показаны штрих-пунктирными линиями на фиг.2), выполненный с обеспечением возможности измерения вращательного перемещения dR вальца 2 вокруг центральной оси 3, что рассматривается ниже.

Кроме того, с датчиком 24 скорости и с регулятором 22 оперативно соединена логическая схема 26, выполненная с обеспечением возможности автоматического приведения в действие регулятора 22 для поддержания расхода RA через выпускное отверстие 20 линии подачи, в основном, пропорциональным скорости S транспортного средства. Иными словами, когда скорость S транспортного средства 1 изменяется, регулятор 22 регулирует расход RA через выпускное отверстие 20 таким образом, что расход RA остается в основном пропорциональным измеренной скорости S транспортного средства. Более конкретно, логическая схема 26 выполнена (т.е. выполнена или запрограммирована) с обеспечением возможности приведения в действие регулятора 22 таким образом, что регулятор 22 увеличивает расход RA текучей среды через выпускное отверстие 20, когда измеренная скорость S транспортного средства увеличивается, а в альтернативном варианте - уменьшает расход RA текучей среды через выпускное отверстие 20, когда измеренная скорость S транспортного средства уменьшается. Вышеописанный способ, которым логическая схема 26 приводит в действие регулятор 22, именуется ниже «режимом непрерывного потока» и предпочтительно является одним из совокупности рабочих режимов, изображенных на фиг.8 и поясняемых ниже.

На фиг.2, 3 и 9 изображена логическая схема 26, предпочтительно конфигурированная также с обеспечением возможности приведения в действие регулятора 22 в двухэтапном или двухцикловом «режиме прерывистого потока», который обычно протекает следующим образом. В режиме прерывистого потока регулятор 22 допускает или активизирует поток текучей среды через выпускное отверстие 20, предпочтительно - на протяжении предварительно заданного вращательного перемещения dR вальца 2 («цикл смачивания») и попеременно прерывает поток через выпускное отверстие 20, предпочтительно - на предварительно определенный период времени («цикл прерывания»). В предпочтительном варианте, описанный цикл смачивания занимает один полный оборот вальца 2, но цикл смачивания может иметь длительность, соответствующую только части оборота вальца или нескольким оборотам вальца, или даже предварительно заданному периоду времени.

Кроме того, логическая схема 26 предпочтительно выполнена с обеспечением возможности приведения в действие регулятора 22 в первом режиме - непрерывного потока (фиг.8 и 9), и попеременно приведения в действие регулятора 22 во втором режиме - прерывистого потока (фиг.10). Как таковая, система 10 управления предпочтительно включает в себя устройство 27 выбора оператором, оперативно соединенное с логической схемой 26. Устройство 27 выбора выполнено с обеспечением предоставления оператору транспортного средства возможности избирательно подавать в логическую схему 26 команду приводить в действие регулятор 22 в первом режиме - непрерывного потока и - попеременно - во втором режиме - прерывистого потока. Кроме того, устройство 27 выбора предпочтительно также выполнено с обеспечением предоставления оператору транспортного средства возможности избирательно подавать в логическую схему 26 команду попеременно приводить в действие регулятор 22 в ручном режиме, в котором оператор может вручную регулировать или задавать расход RA через выпускное отверстие с достижением желаемого постоянного значения. Вместе с тем, логическая схема 26 может быть выполнена с обеспечением возможности приведения в действие регулятора 22 только в одном из двух режимов, описанных выше (т.е. в режиме непрерывного потока или в режиме прерывистого потока), с тем, чтобы система 10 управления не потребовала никакого устройства выбора оператором.

Смачивающая система 12 предпочтительно включает в себя совокупность линий 16 подачи текучей среды, а в наиболее предпочтительном варианте - две линии 16, каждая из которых имеет отдельное выпускное отверстие 20 и соединена с отдельным источником 14 текучей среды. Кроме того, система 10 управления предпочтительно включает в себя совокупность регуляторов 22, в наиболее предпочтительном варианте - два регулятора 22, каждый из которых оперативно соединен с отдельной одной из двух линий 16 подачи с возможностью регулирования расхода (расходов) через подсоединенную линию 16 подачи. При такой конструкции смачивающей системы 12 логическая схема 26 предпочтительно выполнена с обеспечением возможности приведения в действие каждого из регуляторов 22 отдельно и независимо от другого регулятора (других регуляторов) 22, а значит - и с обеспечением возможности независимого управления расходом RA из выпускного отверстия 20 каждой отдельной линии подачи. Каждый из вышеупомянутых основных элементов системы 10 управления согласно настоящему изобретению подробнее описан ниже.

На фиг.1 показана система 10 управления согласно настоящему изобретению, которая предпочтительно используется вместе со смачивающей системой 12 на обычном уплотняющем транспортном средстве 1, имеющем два уплотняющих вальца 2А и 2В (т.е. на «двухвальцовом» катке), используемом для уплотнения слоя материала дорожного покрытия (например, асфальта), как описано выше. При наличии такого транспортного средства 1 материал дорожного покрытия склонен прилипать к внешней поверхности 4 вальцов 2А, 2В, если вальцы 2А, 2В не покрыты или не смочены подходящей текучей средой, как описано выше и подробнее рассматривается ниже. Уплотняющее транспортное средство 1 включает в себя шасси или раму 5 транспортного средства и два узла 6 валов, каждый из которых соединяет один валец 2А или 2В с рамой 5. Внутри рамы 5 расположен дизельный двигатель 7, который служит для привода основного гидравлического насоса 8 (см., например, фиг.2), расположенного внутри рамы 5 и обеспечивающего гидравлическое давление для работы различных систем или компонентов транспортного средства 1.

Кроме того, транспортное средство 1 включает в себя два гидравлических двигателя 9 (показан только один - см. фиг.2), каждый из которых соединен с отдельным узлом 6 вала. Оба двигателя 9 приводятся в действие основным гидравлическим насосом 8, и каждый из них функционирует, обеспечивая вращение соединенного с ним вальца 2А и 2В. Как таковое, вращение вала (не показано) каждого двигателя 9 обеспечивает показание скорости вращения соединенного с ним вальца 2А или 2В, а значит - и скорости транспортного средства 1, как подробнее описано ниже. Кроме того, транспортное средство 1 также включает в себя операторскую станцию 11, расположенную на раме 5 и содержащую различные операторские устройства управления, включая устройство 27 выбора, рассмотренное выше и подробнее описываемое ниже.

В альтернативном варианте, систему 10 управления можно использовать со смачивающей системой 12 уплотняющего транспортного средства 1 другого типа, например, такого как одновальцовое уплотняющее транспортное средство 1, имеющее пару колес (не показаны), установленных с возможностью вращения на раму 5 вместо одного из вальцов - 2А или 2В. Кроме того, в рамках объема притязаний настоящего изобретения находится использование системы 10 управления с транспортным средством 1 любого другого типа, включающим в себя систему, подающую текучую среду, или смачивающую систему, например, с таким как транспортное средство для мойки улиц, в частности такое, в котором расход текучей среды, пропорциональный скорости транспортного средства, является выгодным для эксплуатации транспортного средства.

В предпочтительном варианте, текучей средой, используемой в смачивающей системе 12, является либо вода, либо смесь воды и текучей среды другого типа, такой как подходящий смачивающий или антиадгезивный агент. Более конкретно, такие подходящие другие текучие среды включают в себя эмульгаторы или разбавители на основе кремния, растворители на основе лимонной кислоты или продукты на основе моющих веществ. Хотя вышеописанные текучие среды являются предпочтительными для использования в смачивающей системе 12, в альтернативном варианте можно использовать любую другую подходящую текучую среду, а тип смачивающей текучей среды ни в коем случае не является ограничением, накладываемым на систему 10 управления согласно настоящему изобретению.

На фиг.1 и 4 изображена смачивающая система 12, которая предпочтительно включает в себя два отдельных основных контура 13А, 13В текучей среды, соединенных с рамой 5 транспортного средства, причем каждый из них обычно расположен близко к отдельному одному из вальцов 2А, 2В. Как таковой, каждый контур 13А и 13В текучей среды расположен с обеспечением возможности подачи текучей среды только на ближний валец 2А или 2В, соответственно. Вместе с тем, система 10 управления предпочтительно включает в себя только одну логическую схему 26, выполненную с обеспечением возможности управления обоими контурами 13А, 13В текучей среды, что подробнее рассматривается ниже. В предпочтительном варианте, оба гидравлических контура 13А, 13В выполнены, по существу, идентично и работают, по существу, одинаково, так что подробного описания и иллюстрации одного контура текучей среды, в частности, контура 13А текучей среды, будет достаточно для недвусмысленного раскрытия сущности системы 10 управления согласно настоящему изобретению. Кроме того, смачивающая система 12 предпочтительно включает в себя два вспомогательных гидравлических контура 15А, 15В, каждый из которых соединен с рамой 5 транспортного средства и обычно расположен близко к отдельному одному из основных контуров 13А, 13В, соответственно, а значит - близко и к одному из вальцов 2А и 2В, соответственно, что подробнее рассматривается ниже.

На фиг.2-5, показано, что каждый основной контур 13А, 13В текучей среды предпочтительно включает в себя источник 14 текучей среды, линию 16 подачи текучей среды (например, с впускным отверстием 18 и выпускным отверстием 20) и регулятор 22. Каждый из контуров 13А, 13В текучей среды дополнительно включает в себя отдельный основной насос 30, сообщающийся посредством текучей среды со связанной с ним линией 16 подачи в «оперативном» положении (т.е. в отличие от физического места нахождения) между источником 14 текучей среды и выпускным отверстием 20 линии подачи. Каждый насос 30 выполнен с обеспечением возможности эффективной подачи текучей среды из источника 14 к выпускному отверстию 20 линии подачи (и через это отверстие). Кроме того, подсоединение каждого насоса 30 в связанный с ним контур 13А или 13В текучей среды делит линию 16 подачи текучей среды на два участка 17 и 19 линии подачи. Более конкретно, первый участок 17 линии подачи проходит меду источником 14 текучей среды и впускным отверстием 34 насоса и включает в себя впускное отверстие 18 линии подачи, а второй участок 19 линии подсоединен к выпускному отверстию 36 насоса и включает в себя выпускное отверстие 20 линии подачи, что подробнее рассмотрено ниже.

Кроме того, каждый гидравлический контур 13А, 13В предпочтительно включает в себя распределитель 21 текучей среды, сообщающийся посредством текучей среды с выходным отверстием 20 соответствующей линии и выполненный с обеспечением распыления или диффузии текучей среды в основном равномерно по соответствующему вальцу 2А или 2В. Распределитель 21 предпочтительно подсоединен ко второму участку 19 линии так, что поток текучей среды через выпускное отверстие 20 линии подачи попадает в распределитель 21 и распределяется по поперечной ширине W ближнего вальца 2А или 2В. В предпочтительном варианте, каждый из распределителей 21 выполнен в виде «распылительной линейки» 23, которая известна в области уплотняющих транспортных средств. Более конкретно, каждая распылительная линейка 23 включает в себя удлиненное полое тело 29, имеющее впускное отверстие 31, сообщающееся посредством текучей среды с выпускным отверстием 20 линии подачи, и совокупность выпускных каналов 33, отстоящих друг от друга вдоль тела 29. Кроме того, каждая распылительная линейка 23 соединена с рамой 5 транспортного средства таким образом, что тело 29 проходит в основном параллельно оси 3 ближнего вальца 2А, 2В. Как таковой, поток из выпускного отверстия 20 линии подачи в основном равномерно распределяется по поперечной ширине W вальца 2А, 2В, покрывая, по существу, всю внешнюю поверхность 4 вальца.

Хотя описанная конструкция распылительной линейки 23 является предпочтительной, распределитель 21 может быть выполнен любым другим подходящим образом, который обеспечивает эффективное распределение текучей среды по внешней поверхности 3 вальца, например, таким как распылительная головка с многочисленными каналами, проходящими под углами наружу от общего центра (не показано). В альтернативном - хотя и не предпочтительном - варианте, смачивающая система может быть выполнена без распределителей 21 так, что текучая среда в ней потечет из выпускного отверстия 20 каждой линии подачи непосредственно на внешнюю поверхность 4 ближнего барабана 2А или 2В.

На фиг.2 и 5 показано, что каждый источник 14 текучей среды предпочтительно расположен на раме 5 на отдельном одном из концов 5а, 5b рамы, вследствие чего оказывается расположенным близко к одному из вальцов 2А или 2В. В наиболее предпочтительном варианте, каждый источник 14 текучей среды выполнен в виде в основном прямоугольного бака 53, имеющего криволинейную вогнутую нижнюю поверхность 53а, которая «сопрягается» с выпуклой внешней поверхностью участка 5с ниши под колесо, имеющегося в раме 5, и расположен в основном заподлицо с окружающими стенками рамы. Однако каждый источник 14 текучей среды можно выполнить любым другим подходящим образом (например, в виде цилиндрического вальца) и/или расположить в любом другом подходящем месте, например, можно выполнить в виде единственного источника текучей среды (не показан), расположенного под операторской станцией 11 и подающего текучую среду в оба контура 13А и 13В.

На фиг.4-6 показано, что смачивающая система 12 предпочтительно включает в себя два вспомогательных гидравлических контура 15А, 15В для обеспечения «поддержки» в случае отказа основных контуров 13А и 13В текучей среды. Помимо этого, вспомогательные контуры 15А, 15В могут работать одновременно с основными контурами 13А, 13В для подачи большего совокупного количества или объема текучей среды на внешние поверхности 4 вальцов 2А и 2В. Хотя вспомогательные контуры 15А, 15В в основном аналогичны основным гидравлическим контурам 13А, 13В, эти вспомогательные контуры 15А, 15В не включают в себя регуляторы 22 и не конфигурированы с обеспечением возможности функционирования тем же образом, который описан здесь применительно к основным гидравлическим контурам 13А, 13В. Каждый вспомогательный контур 15А, 15В включает в себя линию 16' подачи, имеющую выпускное отверстие 20', расположенное близко к одному из вальцов 2А или 2В и сообщающееся посредством текучей среды с линией 16 подачи ближнего основного контура 13А, 13В, соответственно. Более конкретно, клапан-делитель 38 потока соединяет каждую пару близко расположенных линий 16 и 16' таким образом, что они сообща используют внешний субучасток 17b первой линии (что рассматривается ниже), впускное отверстие 18 и источник 14 текучей среды. Кроме того, каждый вспомогательный контур 15А, 15В включает в себя насос 30', расположенный близко к насосу 30 соответствующего основного контура 13А или 13В текучей среды, и распылительную линейку 23', сообщающуюся посредством текучей среды с выпускным отверстием 20' и простирающуюся по всей ширине соответствующего вальца 2А или 2В. Хотя наличие вспомогательных контуров 15А, 15В и является предпочтительным, смачивающая система может быть выполнена без каких-либо вспомогательных контуров текучей среды, или контуры 15А 15В могут быть выполнены по-другому. Обращаясь к фиг.2-7, отмечаем, что каждый насос 30 расположен в подходящем месте на раме 5 транспортного средства близко к соответствующему вальцу 2А или 2В, а в наиболее предпочтительном варианте каждый насос установлен внутри отдельного отсека 5d рамы, находящегося рядом с каждым из вальцов 2А и 2В. В общем случае, каждый насос 30 предпочтительно выполнен как известный обычный насос, а в наиболее предпочтительном варианте - как объемный диафрагменный насос. Более конкретно, в предпочтительном варианте каждый насос 30 представляет собой насос модели № 8006-1420-820, изготавливаемый и поставляемый в промышленных масштабах фирмой SHURFlo Pump Manufacturing Company, г. Санта-Анна, штат Калифорния, США. Поскольку объемные насосы хорошо известны, подробное описание насосов 30 необязательно, однако они будут рассмотрены вкратце, чтобы внести дополнительную ясность в некоторые аспекты настоящего изобретения, которые будут описаны ниже.

На фиг.7 показано, что каждый насос 30 предпочтительно включает в себя корпус 32, в котором заключена внутренняя камера 35 и который имеет впускное отверстие 34 и выпускное отверстие 36, каждое из которых сообщается посредством текучей среды с камерой 35. Каждый из насосов 30 имеет подвижный элемент, в наиболее предпочтительном варианте - диафрагму 39, выполненную с обеспечением возможности возвратно-поступательного движения для периодического изменения объема камеры 35. Кроме того, двигатель 40 имеет вал 40а, оперативно соединенный с диафрагмой 39 посредством соединительной тяги 41. При эксплуатации двигатель 40 приводит в движение соединительную тягу 41, так что эта тяга 41 попеременно отклоняет диафрагму 9 в первом и втором противоположных направлениях. Отклонение диафрагмы 39 в первом направлении увеличивает объем камеры, «вынуждая» текучую среду течь в камеру 35 через впускное отверстие 34. Отклонение диафрагмы 39 во втором направлении уменьшает объем камеры, «вынуждая» текучую среду течь из камеры 35 через выпускное отверстие 36. Как таковая, текучая среда вытекает из выпускного отверстия 36 насоса и попадает во второй участок 19 линии подачи в виде дискретных «импульсов» конкретного количества текучей среды, причем частота этих импульсов определяет расход во второй участок 19 линии.

Кроме того, каждый насос 30 предпочтительно выполнен с обеспечением возможности работы с постоянной «скоростью»; иными словами, вал 40а двигателя вращается в основном с постоянной скоростью, так что частота отклонения диафрагмы 39 насоса, а значит - и частота импульсов воды, вытекающей из выпускного отверстия 36 насоса, является, вообще говоря, постоянной. В альтернативном варианте насос 30 можно выполнить с обеспечением возможности работы с разными производительностями или скоростями либо путем изменения скорости вала 40а, либо путем изменения длины хода соединительной тяги 41 для регулирования объема текучей среды в каждом из импульсов текучей среды, что подробнее рассматривается ниже.

На фиг.3, 6 и 7 показано, что двигатель 40 предпочтительно является электрическим двигателем, электрически соединенным с системой 10 управления посредством электрической схемы 55. В наиболее предпочтительном варианте, двигатель 40 представляет собой встроенный компонент предпочтительного насоса модели № 8006-1420-820. При наличии электрического двигателя 40, смачивающая система 12 дополнительно включает в себя источник 57 электропитания, расположенный в подходящем месте внутри рамы 5 транспортного средства, как показано на фиг.3. В предпочтительном варианте, источник 57 питания представляет собой основной генератор (не показан), приводимый в действие основным двигателем 7 уплотняющего транспортного средства 1 и используемый для подачи электропитания в различные системы транспортного средства 1, но может - в альтернативном варианте - питаться и от отдельного генератора или от аккумуляторной батареи. В качестве дополнительной альтернативы отметим, что двигатель 40 может быть гидравлическим или пневматическим двигателем, либо каждый насос 30 может приводиться в действие гидравлическим, электрическим или пневматическим вращательным или линейным исполнительным механизмом другого типа, подходящим для насоса 30 конкретного типа и имеющим источник 57 электропитания подходящего типа для конкретного типа насоса и/или двигателя (например, это может быть отдельный гидравлический насос или компрессор).

На фиг.2 показано, что в первой предпочтительной конструкции каждый регулятор 22 представляет собой шунтирующее устройство 42 для текучей среды, включающее в себя шунтирующую линию 43 текучей среды, сообщающуюся посредством текучей среды со связанной с ней линией 16 подачи, и клапан 44, управляющий течением по шунтирующей линии 43, а значит - и через выпускное отверстие 20 линии подачи. Шунтирующая линия 43 текучей среды имеет впускное отверстие 43а, сообщающееся посредством текучей среды с линией 16 подачи текучей среды, и выпускное отверстие 43b, сообщающееся посредством текучей среды либо с источником 14 текучей среды (что показано пунктирной линией на фиг.2), либо - и это предпочтительно - с впускным отверстием 34 (что показано сплошной линией на фиг.2) посредством клапана-делителя 45 потока. Клапан 44 оперативно соединен с логической схемой 26 и сообщается посредством текучей среды с шунтирующей линией 43. Кроме того, клапан 44 выполнен с обеспечением возможности регулирования расхода через шунтирующую линию 43 таким образом, что происходит инверсное регулирование расхода RA через шунтирующую линию 43. Более конкретно, шунтирующая линия 43 текучей среды перенаправляет или отводит, по меньшей мере, часть потока FP текучей среды, существующего в соответствующем насосе 30 (т.е. идущем из выпускного отверстия 36 насоса), от выпускного отверстия 20 линии подачи обратно либо в источник 14 текучей среды, либо - что наиболее предпочтительно - обратно и непосредственно во впускное отверстие 34 насоса. Остальная часть FA потока текучей среды проходит через выпускное отверстие 20 линии подачи, при этом клапан 44 устанавливается (например, под управлением логической схемы 26) таким образом, что эта остальная часть FA потока текучей среды, проходящая через выпускное отверстие 20, в основном пропорциональна измеренной скорости S транспортного средства.

Следовательно, шунтирующего типа регулятор 42 текучей среды предназначен главным образом для разделения или расщепления потока FP текучей среды, поступающей из выпускного отверстия 36 насоса, на две отдельные части потока: первую или шунтирующую часть FS потока, проходящую по шунтирующей линии 43, и вторую или подаваемую часть потока, обеспечивающую подаваемый поток FA и проходящую через выпускное отверстие 20 линии подачи. Кроме того, клапан 44 выполнен с возможностью расположения или конфигурирования таким образом, что в предпочтительном варианте обеспечивается изменение каждой из обеих частей FS и FA потока между полным количеством или объемом текучей среды, вытекающей из выпускного отверстия 36 насоса, и, по существу, нулевым количеством или объемом потока FP из выпускного отверстия насоса, причем обе части FS и FA потока обратно пропорциональны друг другу.

В предпочтительном варианте, клапан 44 соединен непосредственно во вторым участком 19 линии подачи или расположен непосредственно на этом участке таким образом, что этот клапан 44 делит второй участок 19 линии на два субучастка: внутренний субучасток 19а, проходящий между выпускным отверстием 36 насоса и клапаном 44, и внешний субучасток 19b, проходящий между клапаном 44 и выпускным отверстием 20 линии подачи. Кроме того, впускной конец 43а шунтирующей линии 43 предпочтительно соединен непосредственно с клапаном 44, чтобы тем самым соединить шунтирующую линию 43 с линией 16 подачи, а выпускной конец 43b шунтирующей линии предпочтительно соединен с первым участком 17а линии подачи посредством клапана-делителя 45, что рассмотрено выше. Как таковая, шунтирующая линия 43, по существу, рециркулирует текучую среду из выпускного отверстия 36 насоса обратно во впускное отверстие 34 насоса.

На фиг.2 также показано, что клапан 44 предпочтительно является трехпутевым гидрораспределителем, включающим в себя впускное отверстие 46, соединенное с внутренним субучастком 19а линии, и два выпускных отверстия 47 и 48. Первое выпускное отверстие 47 соединено с внешним субучастком 19b линии, а второе выпускное отверстие 48 соединено с шунтирующей линией 43 (т.е. с ко