Способ снижения угловой вибрации привода распределительного вала, использующий приводной ремень, упрочненный угольными волокнами

Иллюстрации

Показать всеИзобретение относится к способу снижения угловой вибрации распределительного вала относительно коленчатого вала в двигателях внутреннего сгорания, в которых распределительный вал приводится в движение зубчатыми ремнями, к зубчатым ремням для обеспечения синхронизации поршня и клапана в автомобильных двигателях внутреннего сгорания и к приводным ремням, содержащим продольно проходящий натяжной элемент, содержащий один или более кордов, по меньшей мере один из которых выполнен из углеволоконной нити. При производстве зубчатого ремня часть тела ремня изготавливают из вулканизированного эластомера, содержащего по меньшей мере, один эластомер, выбранный из группы, включающей в себя гидрированный акрилонитриловый бутадиеновый эластомер, полихлоропрен, акрилонитриловую бутадиеновую резину, стиролбутадиеновую резину, алкилированный хлоросульфонированный полиэтилен, эпихлоргидрин, бутадиеновую резину, полиизопрен и этилен-альфа-олефиновый эластомер, и дополнительно содержащего приблизительно от 0,5 до 20 частей на сто единиц веса эластомера волокон. Заключают в него натяжной элемент - корд в виде винтовой спирали, изготовленный по меньшей мере из одной нити, содержащей углеволокно. Корд покрывают композицией кордной пропитки, содержащей эластомерный латекс, продукт резорцинол-формальдегидной реакции, и подбирают модуль упругости кордной пропитки, исходя из заданных требований. Снижается угловая вибрация распределительного вала относительно коленчатого вала. 10 з.п. ф-лы, 3 ил., 4 табл.

Реферат

Изобретение относится к приводным ремням, включая клиновые ремни, поликлиновые ребристые ремни и зубчатые приводные ремни, а более конкретно - к ремням, содержащим продольно проходящий натяжной элемент, содержащий один или более кордов, по меньшей мере один из которых выполнен из углеволоконной нити, к зубчатому ремню для обеспечения синхронизации поршня и клапана в автомобильном двигателе внутреннего сгорания и к способу понижения угловой вибрации распределительного вала относительно коленчатого вала в двигателе внутреннего сгорания, в котором распределительный вал приводится в движение зубчатым ремнем.

Приводные ремни обычно используют для передачи энергии как между шкивами. Во время обычной эксплуатации они могут подвергаться воздействию экстремальных температур и нагрузок. В силу их составной конструкции, содержащей как части тела из вулканизированного эластомера с относительно низким модулем, так и натяжной элемент с относительно высоким модулем, образующий главный несущий компонент ремня, и экстремальных значений нагрузки и температуры, воздействию которых они регулярно могут подвергаться, от каждого из компонентов требуется высокая степень долговечности, гибкости и плотности.

Одной конкретной проблемой, в большинстве случаев, но не исключительно, связанной с использованием зубчатых ремней, является проблема удлинения ремня, которое состоит в остаточной деформации ремня, и может происходить в результате длительной эксплуатации, экстремальных динамических нагрузок, экстремальных температур, неправильного выбора компонента или сочетаний вышеперечисленного. В частности, если материалы, окружающие натяжной элемент, недостаточно термостойки, то эксплуатация при относительно высокой температуре может сделать эти материалы такими хрупкими, что они больше не могут эффективно связывать натяжной элемент с окружающим телом ремня, что приводит к падению прочности ремня при растяжении и отсюда к быстрому удлинению ремня. Такая остаточная деформация ремня приводит к неправильному взаимодействию между зубьями и канавками, разрушению при растяжении и, в конечном счете, к внезапному отказу натяжного корда.

Введение углеволокна в качестве армирующего материала в комбинированные резиновые предметы представило возможность улучшенной работы для некоторых применений из-за его относительно высокого модуля по сравнению с обычными волокнами, например кордом из стекловолокна. Однако до настоящего времени не были в достаточной мере решены проблема приклеивания волокон к окружающему эластомерному компоненту для увеличенных сроков эксплуатации и другие связанные с этим проблемы. В патенте США №5807194 раскрывается использование углеволокна в качестве натяжного корда в конструкции зубчатого приводного ремня, обладающей уретановыми частями тела ремня. Это раскрытие ограничено кордом из углеволокна, имеющим кордную пропитку, которая позволяет его внедрение внутрь комбинированной структуры, включающие сам корд, поглощающий различные количества материала уретанового ремня при отливке ремня. Литейная природа самого уретанового материала, т.е. его жидкая форма перед стадией вулканизации, позволяет уретану протекать вокруг угольных волокон и внутрь промежутков между ними. Однако такое раскрытие неприменимо к ременным конструкциям, включающим не литейные эластомерные участки тел ремней, например гидрированную акрилонитриловую бутадиеновую резину ("HNBR") и полихлоропреновую резину ("CR").

Зубчатые ремни для применения в управлении распределительным валом в двигателях внутреннего сгорания, примером которых являются автомобильные двигатели, сталкиваются с особыми проблемами, оказывающими влияние на их долговечность. Работающий двигатель и каждая из его отдельных частей создают вибрацию в системе двигателя в результате как дисбаланса, который существует между вращающимися и возвратно-поступательно перемещающимися частями двигателя, так и угловых колебаний валов, которые являются результатом повторяющихся импульсов сгорания, т.е. зажигания каждого из цилиндров, что создает угловые силы на коленчатом и распределительном валах. Такую вибрацию связывают с усталостным разрушением зубчатых ремней. Особенно в случае с синхронными ремнями, применяемыми для приведения в движение множества компонентов, и/или в двигателях интерференционного типа, примером которых являются дизельные двигатели, в которых зазор между клапаном и поршнем очень маленький, отказ зубчатого ремня может вызвать тяжелые и дорогостоящие повреждения двигателя.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению создан приводной ремень, содержащий тело ремня, выполненное из вулканизированной эластомерной композиции, и натяжной элемент, содержащий корд, содержащий по меньшей мере одну нить, выполненную из углеволокна, встроенного в тело ремня. Углеволокно, согласно варианту осуществления изобретения, характеризуется модулем растяжения в диапазоне от 50 гига Паскалей (ГПа) до приблизительно 350 ГПа и включает в себя кордную пропитку, изготовленную из латексного раствора резорцинол-формальдегидного смолы/резины ("RFL"), обладающего модулем упругости, выбранным так, чтобы привести к удлинению ремня не более, чем на 0,1% при 100°С после 48 часов анализа удлинения ремня при высокой температуре. Согласно другому варианту осуществления создан способ изготовления приводного ремня, обладающего улучшенной устойчивостью к удлинению ремня, содержащий стадии выбора модуля упругости кордной пропитки для применения к нити и/или одному или нескольким из ее волокон, образующих натяжной корд, такого, что он находится в пределах диапазона приблизительно от 1,0×107 до 5,0×108 дин/см2 (приблизительно от 1,0×106 до 5,0×107 Нм-2) при 20°С, и в пределах диапазона приблизительно от 5,0×106 до 3,0×108 дин/см2 (приблизительно от 5,0×105 до 3,0×107 Нм-2) при 100°С.

Согласно дополнительному варианту осуществления настоящего изобретения создан зубчатый ремень для приведения в движение распределительного вала в автомобильном двигателе внутреннего сгорания, содержащий ремень, описанный выше.

Согласно еще одному дополнительному варианту осуществления настоящего изобретения предложен способ понижения угловой вибрации распределительного вала относительно связанного с ним коленчатого вала в автомобильном двигателе внутреннего сгорания, в котором распределительный вал приводится в движение зубчатым ремнем, содержащий стадию выбора в качестве натяжного элемента ремня корда, выполненного, по меньшей мере, из одной нити, содержащей углеволокно.

Другие признаки и преимущества изобретения станут ясными после рассмотрения чертежей и их описаний, в которых:

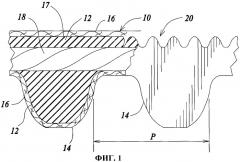

Фиг.1 - вид в частичном продольном разрезе, с частичным разрезом в сечении, на котором показан ремень согласно варианту осуществления изобретения со встроенным кордом и зубьями ремня;

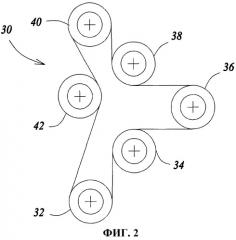

Фиг.2 - схематичное представление испытательной конфигурации, используемой, чтобы охарактеризовать объект настоящего изобретения;

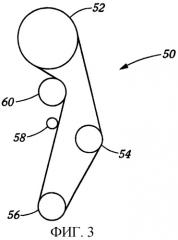

Фиг.3 - схематичное представление испытательной конфигурации двигателя, используемой, чтобы охарактеризовать дополнительный объект настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

На Фиг.1 показан в общем виде ремень 10 согласно изобретению в виде зубчатого приводного ремня. Ремень 10 включает тело 12, выполненное из любой подходящей вулканизированной эластомерной композиции, причем зубья 14 ремня образованы из тела и разнесены на шаг Р. Зубья и/или противоположная, задняя поверхность 17 ремня по выбору покрыты износостойкой тканью 16, как показано на чертеже и известно в данной области техники, расположенной по периферийным поверхностям зубьев ремня, и/или по периферийной поверхности задней поверхности 17 ремня, соответственно. Не ограничивающие примеры тканей для задней поверхности ремня и их применений раскрыты в патенте Германии №DE 10029470 С2, содержание которого в отношении вышеупомянутого включено в настоящее описание в виде ссылки. В этом варианте осуществления настоящего изобретения натяжной элемент 18 из винтового спирального корда встроен в тело 12 ремня.

Для использования в теле ремня эластомерной композиции может быть задействован любой подходящий и/или обычный тип эластомера, включая как литейные, так и нелитейные эластомеры, а также термопластичные эластомеры. В качестве нелитейных эластомеров можно задействовать HNBR, CR, акрилонитриловую бутадиеновую резину ("NBR"), стирол-бутадиеновую резину ("SBR"), алкилированный хлорсульфонированный полиэтилен ("ACSM"), эпихлоргидрин, бутадиеновую резину ("BR"), натуральный каучук ("NR") и этилен-альфа-олефиновые эластомеры, такие как этилен-пропиленовый терполимер ("EPDM") и этилен-пропиленовый сополимер ("EPM"), или сочетание любых двух или более из вышеперечисленных.

В качестве литейных эластомеров, подходящих для использования в ремнях в качестве эластомера для тела ремня согласно данному изобретению, как не ограничивающие примеры, упоминаются уретаны, уретан/уреаза и уреаза. Для литейных эластомеров тело отливают из жидкого материала ремня, который после вулканизации имеет необходимые физические характеристики, требуемые от приводного ремня. Например, материал может иметь свойства, раскрытые в любом из следующих патентов: патент США №4838843, Westhoff; патент США №5122282, Patterson et al., или в публикации WIPO №96/02584 (1 февраля 1996), Wu et al.

Обычные добавки к эластомерным композициям, включая наполнители, вулканизаторы, активаторы, ускоряющие добавки, ингибиторы преждевременной полимеризации, стабилизаторы, антиоксиданты, антиозонанты и пластификаторы, могут быть использованы в сочетании с самим эластомерным компонентом, образующим части тела приводного ремня, в количествах, обычно применяемых для этой цели. Ремни согласно данному изобретению, которые могут быть зубчатыми, как показано на Фиг.1 и 2, но также могут быть в виде клинового ремня или многоклинового ребристого ремня, могут быть изготовлены с применением известных технологий изготовления ремней, любое число которых без труда распознает человек, сведущий в данной области техники. Примеры приводных ремней, включая зубчатые, или синхронные, ремни, клиновые ремни и многоклиновые ребристые ремни, раскрыты в патентах США №3138962; 3200180; 4330287; и 4332576. Примеры способов производства таких ремней раскрыты в патентах США №3200180, 3722929 и 4066732. Дополнительные способы изготовления, в частности, зубчатых ремней описаны в следующих патентах США: 2507852, Case; 3250653, Geist et al.; и 3078206, Skura; содержание каждого, касающееся таких методов, включено сюда в виде ссылки. Эти ссылки на патенты являются просто примерами различных типов приводных ремней и современных технологий их изготовления.

Эластомерная композиция для использования в части тела ремня может по выбору включать в себя волокна, что хорошо известно в данной области техники, с использованием таких традиционных материалов, как мета-арамиды, пара-арамиды, полиэфир, полиамид, хлопок, вискоза и стекло, а также сочетания любых двух или более из вышеперечисленных. Волокна могут быть фибриллированными или размягченными, что хорошо известно в данной области техники, где это возможно для заданного типа волокна, чтобы увеличить площадь его поверхности, или они могут быть рублеными или в виде штапельного волокна. Волокна могут иметь длину в диапазоне приблизительно от 0,1 до 10 мм и могут по выбору быть обработаны клейкой пропиткой, чтобы усилить их приклеивание к эластомеру. Подходящие уровни заполнения волокнами варьируются в зависимости от конкретного типа эластомера тела ремня, типа волокна и планируемого применения, но в практике настоящего изобретения может применяться любой уровень до приблизительно 50% по весу окончательно вулканизированной эластомерной композиции. В качестве альтернативы подходящие уровни заполнения волокнами могут быть в диапазоне приблизительно от 0,5 до 20 фунт/час, или приблизительно от 0,9 до 10,0 фунт/час, или приблизительно от 1 до 5 фунт/час.

В наружном слое ремня по выбору может быть выполнено множество поперечно ориентированных канавок 20. Хотя и не являясь необходимыми, канавки 20 снижают вес ремня и могут усилить гибкость ремня в некоторых применениях или в определенных обстоятельствах, особенно там, где для изготовления тела ремня применяют литьевой материал.

Разнесенные зубья 14, образованные из тела ремня, могут иметь любую заданную форму сечения, такую, как трапецеидальная, криволинейная или криволинейная усеченная. Примеры криволинейных форм зубьев показаны в патентах США №3756091, Miller, 4515577, Cathey et al. и 4,605,389, Westhoff.

В качестве вспомогательной износостойкой ткани 16, расположенной на одной или обеих задних поверхностях 17 ремня и периферийных поверхностях зубьев ремня для поддержания всей прочности зуба и, в частности, в конструкциях ремней из литьевых материалов, для снижения жесткости зубьев ремня при входе в канавки звездочки, можно задействовать любой подходящий или обычный материал, включая гофрированный нейлон, хлопок, пеньку, джут, арамид, полиэфир и стекловолокно. Можно задействовать более одного слоя ткани. При желании ткань можно отрезать по косой линии, с тем, чтобы пряди образовали угол к направлению перемещения ремня. Ткань может иметь любую заданную конфигурацию, такую, как обычное переплетение, состоящее из нитей основы и утка под любым заданным углом, или может состоять из кордов, или иметь вязаную или плетеную конфигурацию, и т.п.

В этом иллюстрированном варианте осуществления натяжной элемент 18 в виде корда расположен по винтовой спирали по ширине ремня, почти от края до края. В не ограничивающих вариантах осуществления изобретения корд может занимать приблизительно от 75 до 95 процентов ширины ремня, а предпочтительно - приблизительно от 80 до 92 процентов ширины ремня.

Корд, содержащий натяжной элемент, содержит множество скрученных и/или связанных нитей, по меньшей мере одна из которых содержит нить из углеволокна любого подходящего типа. В настоящем контексте и на протяжении данного описания термины "волокно" и "элементарная нить" чередуются, обозначая материал, имеющий малый диаметр поперечного сечения, например, 4-7 мкм, и длину по меньшей мере в сто раз больше его диаметра, но обычно имеющий чрезвычайно большую или даже бесконечную длину; и который образует базовый элемент нити. Термин "нить" используется здесь и на всем протяжении данного описания, обозначая по меньшей мере два, но обычно, что касается нитей из углеволокна, одну тысячу или более волокон, которые уложены и/или скручены и/или по-другому связаны вместе в непрерывную прядь, образуя элемент корда. Термин "корд" используется на всем протяжении данного описания, обозначая изделие из одной или более нитей, которые могут быть скручены, как известно в данной области техники, а там, где задействованы две или более нити, могут, кроме того, быть сложены и/или связаны, и/или скручены вместе.

Типичные угольные волокна для применения в практике варианта осуществления настоящего изобретения описаны, например, в вышеупомянутом патенте США №5807194, содержание которого, что касается иллюстративных типов углеволокна, конфигураций и обозначений, которые могут быть использованы в практике вариантов осуществления настоящего изобретения, включены сюда в виде ссылки. Углеволокно обычно изготавливают путем карбонизации другого волокна, такого как полиакрилонитриловое волокно, в котором в процессе карбонизации существенно уменьшается диаметр волокна. Нити, образованные из одного или более угольных волокон, могут, например, иметь массу на единицу длины приблизительно от 66 текс до 1650 текс, и индекс волокон (т.е. число отдельных угольных волокон в каждой нити) приблизительно от 1000 до 24000. Углеволокно для применения по настоящему изобретению обладает модулем растяжения в диапазоне приблизительно от 50 ГПа до 350 ГПа; предпочтительно - приблизительно от 100 ГПа до 300 ГПа; и наиболее предпочтительно - приблизительно от 150 ГПа до 275 ГПа, как задано в соответствии с ASTM D4018. В вариантах осуществления настоящего изобретения, в которых диаметр поперечного сечения отдельных угольных волокон находится в диапазоне приблизительно от 4 до 7 мкм, индекс волокон корда, используемого в приводном ремне, может составлять приблизительно от 5000 до 24000. В дополнительных вариантах осуществления индекс волокон корда может составлять приблизительно от 9000 до 15000. Как хорошо известно в данной области техники, угольная нить и корд из нее могут характеризоваться числом волокон, содержащихся в них, а не денье или децитексом (весовым или массовым номером нити). Номенклатура чисел и буква "К" используются для обозначения числа угольных волокон в нити. Таким образом, в углеволоконной нити "3К" "К" является сокращенным обозначением для "1000 волокон", а "3" обозначает множитель. Таким образом, углеволоконная нить "3К" определяет нить из 3000 волокон. Кроме того, что касается номенклатуры кордов, в углеволоконном корде "3К-5", например, "5" показывает, что пять нитей "3К" скручены и/или по-другому связаны вместе, образуя таким образом корд, имеющий индекс волокон 15000. В вариантах осуществления изобретения углеволоконный корд содержит любую комбинацию нитей, подходящих для данного применения, включая 6К-1, 3К-3, 6К-2, 12К-1, 3К-4, 3К-5, 6К-3 и 6К-4, но не ограничиваясь ими.

Коммерческие поставки не ограничивающих примеров угольных волокон, пригодных для использования в вариантах осуществления рассматриваемого изобретения, осуществляются компанией Toray под наименованиями TORAYCA-T400 HB 6К 40D и TORAYCA-T700 GC 12R 41E; и подобные материалы также поставлялись ранее через BP Amoco Chemicals Co, а в настоящее время поставляются через Cytec Carbon Fibers LLC, под наименованиями T-650/35 6K 309NT и T-650/35 12K 309NT.

Изготовители волокон обычно покрывают волокна грунтовкой, которая обычно служит для замедления разлома, когда из волокна делают нити и наматывают на катушки, и/или для содействия смачиванию волокон и образованных из них нитей кордной пропиткой (пропитками). В некоторых случаях грунтовка может, таким образом, иметь химическую структуру, которая совместима с кордной пропиткой, наносимой на нити и/или волокна, для размещения обработанного корда в приводном ремне, и может быть, например, эпоксидным раствором на водной основе или на основе растворителя. На всем протяжении настоящего описания термин "грунтовка" применяется для обозначения обычно тонкой пленки, наносимой на нить и/или волокно нити на уровне приблизительно от 0,2 до 2,0% сухого веса, т.е. на основе веса высушенной, обработанной таким способом нити или волокна, т.е., высушенной нити или волокна, на которые была нанесена грунтовка, чтобы они функционировали так, как описано выше.

Согласно варианту осуществления настоящего изобретения, композиция RFL, т.е. эластомерная латексная композиция, кроме того, содержащая продукт резорцинол-формальдегидной реакции, наносится в качестве кордной пропитки, по меньшей мере, на участок нити и/или на одно или более из ее угольных волокон. На всем протяжении настоящего описания термин "кордная пропитка" применяется для обозначения материала, наносимого на нить и/или волокно нити (которое может включать или не включать в себя грунтовку), и расположенного, по меньшей мере, на участке поверхности нити и/или волокна нити и внутри по меньшей мере участка одного или более промежутков, образованных между такими волокнами и нитью (нитями) корда, образованными посредством связывания и/или скручивания и/или другого сочетания или конфигурации такой нити, обработанной кордной пропиткой; и наносимого на такую нить и/или волокно нити на уровне более 2,0%, основываясь на окончательном весе обработанного таким образом корда.

В качестве компонентов RFL могут быть задействованы любые подходящие материалы. Фракция резорцинол-формальдегидной смолы в растворе RFL предпочтительно составляет приблизительно от 2 до 40% на основе сухого веса, причем латексная фракция составляет приблизительно от 60 до 98%. Предпочтительно, фракция резорцинол-формальдегидной смолы составляет от 5 до 30% на основе сухого веса, а латексная фракция составляет от 70 до 95%. Эта пропорция в варианте осуществления настоящего изобретения установлена, чтобы позволить различным волокнам углеволокна достаточно пропитаться, чтобы уменьшить их истирание и разлом, сохраняя при этом достаточную гибкость, необходимую для выполнения применяемых обычно операций кручения и свивания, и, со ссылкой на конкретные варианты осуществления изобретения, описанные в настоящем описании, более подробно раскрыто далее. Безотносительно к конкретным задействованным фракциям резорцинол-формальдегидной смолы и латекса или достигаемого уровня поглощения, в практике настоящего изобретения было установлено, что уровень твердых частиц кордной пропитки должен быть приведен к точке, в которой раствор RFL остается, по существу, стабильным во время процесса обработки, и оставаться в этой точке.

Латексный компонент раствора RFL может быть любого подходящего типа, включая HNBR, NBR, карбонированный NHBR, карбонированный NBR, винил-пиридин/стирол-бутадиеновую резину ("VP/SBR"), карбонированную VP/SBR, SBR, хлоросульфонированный полиэтилен ("CSM"), эластомер этилен-альфа-олефинового типа, такой как этилен-пропилен-диеновый терполимер ("EPDM") и этилен-пропиленовый сополимер ("EPM"), или сочетание любых двух или более из вышеперечисленных. В предпочтительном варианте осуществления латексный компонент является компонентом типа карбонированного HNBR и может включать в себя равные или бóльшие количества или пропорции по весу эластомеров других типов, включая эластомеры этилен-альфа-олефинового типа, такие как EPDM или ЕРМ. Этилен-альфа-олефиновый эластомер можно использовать поодиночке или в сочетании с любыми двумя или более из этих, чтобы улучшить эксплуатационные свойства получившегося в результате ремня при низкой температуре, такие как гибкость при низкой температуре.

Согласно варианту осуществления настоящего изобретения на нить наносят количество кордной пропитки, достаточное, чтобы покрыть, по меньшей мере, участок поверхности нити и, по меньшей мере, часть промежутков между ее отдельными волокнами. В вариантах осуществления настоящего изобретения достигается уровень поглощения кордной пропитки в диапазоне приблизительно от 5,5% до 30%; предпочтительно приблизительно от 7% до 25%; и более предпочтительно - приблизительно от 7,5% до 24% сухого веса, основываясь на окончательном весе обработанного таким способом корда.

В варианте осуществления настоящего изобретения "нулевую" (т.е. не скрученную) углеволоконную нить или связку нитей, содержащую по меньшей мере одно угольное волокно, погружают в пропиточную ванну, содержащую кордную пропитку RFL; пропитанную таким образом волоконную нить сушат; затем нить или связки нитей скручивают в нужную конфигурацию для конкретного задействованного типа корда, и покрытые таким образом корды, которые могут по выбору включать дополнительный наружный слой подходящей кордной связки, наносимой на поверхность корда, внедряют в структуру ремня, используя любой обычный или подходящий способ, как изложено выше. В настоящем контексте и на всем протяжении данного описания термин "наружный слой" используется для обозначения материала, наносимого на поверхность корда, но обычно не находящегося внутри промежутков, образованных между его отдельными нитями и/или волокнами, обычно на уровне в диапазоне приблизительно от 1% до 10% сухого веса, основываясь на окончательном весе обработанного таким образом корда, который функционирует, облегчая прилипание обработанного корда к окружающим материалам ремня.

В не ограничивающем варианте осуществления настоящего изобретения, при выполнении стадий обработки корда, кордной пропитке позволяют проникать внутрь нитей и внутрь промежутков, образованных между отдельными волокнами нитей и в самих волокнах, с тем, чтобы покрыть как можно больше волокон нитей, включая волокна в сердцевине нити, после нанесения кордной пропитки на нить и/или на одно или более из ее волокон. Любой подходящий способ максимизации, таким образом, количества поглощенной кордом кордной пропитки RFL может быть, но не обязательно, задействован в практике настоящего изобретения. В одном из вариантов осуществления, однако, процесс нанесения покрытия, описанный выше, кроме того, включает в себя выполняемую в самом конце, во время стадии пропитывания, стадию раскрытия угольных нитей посредством развертывания волокон, из которых они составлены, с тем, чтобы каждое волокно представляло увеличенную площадь, на которой может происходить стадия пропитывания. Это раскрытие или развертывание нитей может быть выполнено посредством любой подходящей операции.

Согласно варианту осуществления настоящего изобретения было неожиданно установлено, что путем выбора модуля упругости кордной пропитки RFL через манипуляции с одной или более переменными его можно оптимизировать для конкретной конструкции приводного ремня, чтобы получить ремень, который проявляет пониженное остаточное удлинение ремня, измеренное после 48 часов в условиях анализа удлинения ремня при высокой температуре, выполненного при 100°С, как дополнительно описано ниже.

Выбор модуля кордной пропитки RFL в соответствии с вариантом осуществления рассматриваемого изобретения может быть выполнен рядом способов, включая регулирование условий обработки корда, включая температуру, внешнему воздействию которой подвергают корд, и/или время внешнего воздействия на пропитанную кордной пропиткой нить во время процесса обработки (в дальнейшем "условия обработки"); добавление относительно малых количеств наполнителя, такого как сажа, к раствору кордной пропитки RFL для пропитывания угольных волокон; манипулирование с весовым соотношением "формальдегид/резорцинол" в RFL; манипулирование с весовым соотношением "формальдегидная смола/латекс" в RFL, добавление к раствору кордной пропитки незначительного количества водной дисперсии обычного антиоксиданта, выбор типа латекса для раствора RFL и добавление к RFL блокированного эфира изоциановой кислоты.

Согласно варианту осуществления настоящего изобретения было неожиданно установлено, что в результате приведения модуля упругости композиции RFL, применяемой в качестве кордной пропитки угольных волокон, согласно варианту осуществления настоящего изобретения, к оптимальному уровню, происходит значительно уменьшение удлинения ремня. Кроме того, в настоящее время считается, что, в отношении минимизации остаточного удлинения ремня для углеволокна, имеющего модуль растяжения на определенном уровне, существует оптимальный модуль упругости RFL. Несмотря на отсутствие намерения ограничиваться любой конкретной теорией, в настоящее время считается, что для любого типа натяжного корда приводного ремня существует оптимальный модуль упругости кордной пропитки, который приводит к минимальному значению остаточного удлинения ремня для этой конструкции.

Кроме того, было обнаружено, что условиями обработки пропитанного корда, т.е. по меньшей мере одной из величин - повышенной температурой и временем внешнего воздействия, которым подвергается корд после нанесения раствора RFL, можно манипулировать со значительным влиянием на окончательное содержание влаги в корде, его жесткость и результирующую способность ремня сопротивляться удлинению ремня, как проиллюстрировано в примерах и прилагаемых описаниях этого, обеспеченных ниже. В настоящее время считается, например, в отношении температуры внешнего воздействия или периода времени, которые слишком малы для заданной композиции RFL и/или типа корда, что, в то время как остаточное (т.е. после обработки) содержание влаги в корде не обязательно влияет на модуль упругости композиции RFL, избыточная влага, остающаяся внутри кордной связки, может препятствовать полному покрытию, или связи композиции RFL с натяжным кордом, его нитями, волокнами и промежутками. Считается, что это, в свою очередь, уменьшает эффективность RFL в улучшении устойчивости ремня к удлинению ремня. И, наоборот, что касается температуры или периода времени внешнего воздействия, которые слишком велики для конкретной композиции RFL и/или типа корда, считается, что это ведет к нежелательно низкому содержанию влаги и/или разложению латексной составляющей композиции RFL, и, соответственно, к высокой жесткости корда, таким образом, увеличивая эффективный модуль упругости кордной пропитки RFL до нежелательно высокого уровня, на котором появляется ломкость и вышеупомянутые проблемы, связанные с ней.

Иллюстрация I

Чтобы проиллюстрировать эффективность настоящего изобретения, были выполнены зубчатые ремни, каждый из которых имеет ширину верхней части 19 мм, 97 зубьев (шаг 9,525 мм), составляет в длину 932,925 мм и содержит, по существу, идентичные части тела ремня из HNBR и натяжной корд, выполненный из двух углеволоконных нитей, каждая из которых имеет модуль растяжения 250 ГПа, массу на единицу длины 396 текс и индекс волокон около 6000, поставляемых японской компанией Toray под товарным знаком TORAYCA-T400 HB 6K 40D. Ремни отличаются конкретными RFL-композициями кордной пропитки и/или условиями обработки (включая температуру сушки и/или время внешнего воздействия) кордной пропитки RFL, нанесенной на натяжной корд, как указано ниже, в Таблице 2. В каждом из последующих примеров и сравнительных примеров, указанных в Таблице 2, был задействован обычный раствор RFL на основе карбонированной HNBR, устойчивый к воздействию высокой температуры, описанный в Таблице 1, как описано выше, или в дополнительной модификации, как указано в Таблице 2 (в дальнейшем упоминается как "композиция X-HNBR RFL").

| Таблица 1 | ||

| Композиция X-HNBR RFL | ||

| Материал | Весовая часть | Процент по весу (на мокрой основе) |

| Деионизированная вода | 88 | 21,03 |

| Аммиак (20,5%, водный) | 4 | 0,96 |

| Резорцинол-формальдегидная смола (75%, водная)1 | 10 | 2,39 |

| Карбонированный латекс HNBR (40%, твердый)2 | 286 | 68,35 |

| Формальдегид (37,0%, раствор) | 3,2 | 0,77 |

| 1Смола PENACOLITE Resin R-2170 от Indspec Chemical2ZETROL B от Nippon Zeon |

Для образования композиции X-HNBR RFL, описанной в Таблице 1, в воду добавили водный аммиак и размешали до однородного состояния. Затем к изготовленному таким образом раствору добавили резорцинол/формальдегидную смолу и смешивали, пока смола полностью не растворилась. Полученную смоляную смесь довели дополнительным добавлением водного аммиака до окончательного уровня рН не менее 9,0. Эту смоляную смесь добавили к карбонированному латексу HNBR и размешали до однородного состояния. В этот момент к раствору, помешивая, добавили формальдегид и хорошо перемешали полученный раствор. Затем смесь выдержали, по меньшей мере, два часа, и при необходимости довели уровень рН раствора добавлением водного аммиака до окончательного уровня рН 9,0. Перед использованием раствора в качестве кордной пропитки разрешается дополнительная выдержка в течение шестнадцати часов.

В добавление к компонентам, указанным в Таблице 1, композиция X-HNBR RFL, используемая в конкретных примерах и сравнительных примерах, указанных в Таблице 2, также включает в себя 4,3% по мокрому весу (18 весовых частей) 45-процентной твердой восковой дисперсии HEVEAMUL M-111b от компании Heveatex, 6,50% по мокрому весу (27,2 весовых частей) 41-процентного водного раствора мочевины и 2% по мокрому весу (8,4 весовых частей) антиоксиданта, поставляемого компанией Goodyear Chemical Co. под наименованием AQUANOX 29. Эти три компонента, т.е. воск, мочевина и антиоксидант, не требуются в композициях RFL по настоящему изобретению, но по выбору могут быть включены в качестве вспомогательных веществ и/или, в случае с антиоксидантом, для модификации свойства, не относящегося к объему настоящего изобретения.

Для каждого из примеров 4 и 6 и Сравнительного примера 5 соответствующее количество сажи, указанное в Таблице 2, было добавлено к X-HNBR RFL при помешивании, после того, как композиция была выдержана на этой стадии в течение шестнадцати часов. Там, где указано в Таблице 2, типом сажи, используемым в последующем примере, была 35-процентная твердая дисперсия, поставляемая компанией J.C. Gadd Co. под наименованием BLACK SHIELD №4. Однако в практике настоящего изобретения, когда сажу используют для увеличения модуля упругости раствора RFL, можно задействовать любой обычный или подходящий армирующий тип и его можно включить в раствор на любой удобной стадии изготовления RFL, например, при добавлении латекса.

Чтобы определить модуль упругости для композиций X-HNBR RFL, задействованных в качестве кордных пропиток в ремнях, описанных в Таблице 2, пленочные образцы соответствующих композиций были подвергнуты динамическому механическому анализу. Каждая из композиций X-HNBR RFL, кроме компонентов, указанных в Таблице 2, включала в себя 2%, на основе мокрого веса композиции, вышеописанного антиоксиданта.

На всем протяжении настоящего описания, включая прилагаемую формулу изобретения, термин "модуль упругости", применяемый к композиции RFL или композиции кордной пропитки, применяется для обозначения достигаемого в соответствии с указанной ниже процедурой модуля упругости соответствующей композиции в высушенном, по существу, состоянии. Это отличается от модуля упругости такой композиции в ее окончательном виде на натяжном корде, вокруг него и в его промежутках, в котором любая остаточная влага от латекса или других источников, если она, по существу, не удалена на стадиях обработки, может привести к снижению эффективного модуля упругости композиции; или в котором воздействие избыточной температуры на обработанный корд в течение продолжительного времени может привести к разложению композиции, особенно для тех композиций, в которых задействован латекс с низкой термостойкостью, например VR/SBR.

Ни мочевина, ни восковая дисперсия, которые использовались в каждой из кордных пропиток, не были использованы в композициях RFL, для которых в результате данного анализа были получены значения модуля упругости. Считается, что эта модификация не влияет на результирующий модуль упругости соответствующих композиций RFL. В частности, в каждом случае был использован один и тот же эластомерный латекс; весовое соотношение формальдегида и резорцинола в композициях RFL в каждом случае составляло 1,274; и весовое отношение латекса к резорцинол-формальдегидной смоле в растворах в каждом случае было 13,17.

Пленки были приготовлены погружением стеклянной пробной собирающей пластины в сосуды, содержащие соответствующие растворы RFL, чтобы в каждом случае получить пленочный образец, имеющий толщину 0,05 мм и составляющий 22,7 мм в длину. Технологические переходы для производства композиции X-HNBR RFL, как описано выше, были задействованы в образовании соответствующих RFL-растворов для данного анализа. В то время как контрольные образцы были высушены для данного анализа при температуре внешнего воздействия всего 50°С, в противоположность более высоким температурам, воздействию которых композиции RFL подвергались при использовании в качестве кордной пропитки, как указано в Таблице 2, считается, что контрольные образцы в каждом случае все равно были существенно высушены. Это происходит потому, что, в то время как для того, чтобы полностью или существенно высушить композицию RFL внутри относительно массивной и сложной структуры обработанного корда, требуются относительно высокие температуры, для полного высушивания таких композиций в относительно малом количестве и в плоской, простой форме, представленной пластиной контрольного образца, требуются относительно низкие температуры.

Таким образом, понятно, что указанные здесь диапазоны эффективного модуля упругости для этих контрольных образцов композиции RFL, по существу, совпадают с модулем упругости, проявленным композициями RFL тех же формул, используемыми в качестве кордных пропиток в конструкции зубчатых приводных ремней, отраженной в Таблице 2, при условии, однако, что условия обработки (включая температуру сушки и период внешнего воздействия) для заданного обработанного корда выбираются так, чтобы существенно высушить компози