Уплотнение подшипника с гибкой кромкой

Иллюстрации

Показать всеИзобретение относится в целом к гибким уплотнениям для применения в подшипниках и, в частности, к уплотнениям с гибкой кромкой типа, используемого в подшипниках с масляной пленкой для прокатных станов. Уплотнение предназначено для использования на конусной части шейки валка в прокатном стане. Уплотнение содержит упругое круговое уплотнительное тело, имеющее центральную ось А и по меньшей мере один проходящий радиально наружу фланец, соединенный с помощью шарнира с проходящей под углом уплотнительной кромкой. Указанный шарнир имеет уменьшенную толщину по сравнению с толщиной указанного фланца и указанной кромки, которая имеет первую и вторую сходящиеся стороны, ведущие к увеличенному ободу, который имеет наклонные первую и вторую периферийные поверхности, сходящиеся к наружному краю, находящемуся в опорной плоскости Р, параллельной указанной центральной оси. Изобретение обеспечивает оптимальное удерживание смазки и исключение проникновения загрязнений. 14 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится в целом к гибким уплотнениям для применения в подшипниках и, в частности, к уплотнениям с гибкой кромкой типа, используемого в подшипниках с масляной пленкой для прокатных станов.

Уровень техники

Один пример конструкции уплотнения согласно уровню техники раскрыт в патенте США № 2868574, в котором уплотнение окружено неподвижной круговой концевой пластиной уплотнения, имеющей проходящий радиально внутрь жесткий фланец, разделяющий расположенные противоположно заплечики. Гибкое уплотнение имеет проходящие радиально наружу гибкие фланцы, которые находятся в скользящем контакте с наклонными поверхностями на заплечиках концевой пластины уплотнения. Поверхность раздела между фланцем и заплечиком на внутренней стороне служит для удерживания смазки подшипника в подшипнике, а поверхность раздела между фланцем и заплечиком на наружной стороне служит для исключения проникновения загрязнений, таких как охлаждающая вода, окалина и т.д., в подшипник.

Такая конструкция имеет недостатки, такие как утечка смазки подшипника, проникновение загрязнений в подшипниковый отсек и сильный износ компонентов уплотнения. Эти недостатки обусловлены большей частью фланцами уплотнения, которые являются толстыми и тяжелыми за счет их длины. Поэтому фланцы не являются такими гибкими, как это желательно, и проявляют тенденцию к деформации и не обеспечивают эффективную герметизацию.

В конструкции уплотнения, раскрытой в патенте США № 4165881, предлагается устранить эти недостатки посредством предусмотрения уплотнительных фланцев, которые расположены периферийно относительно гибких кромок. Эта конструкция обеспечивает улучшенные параметры герметизации, однако остаются проблемы с утечкой, когда уплотнение неправильно выровнено относительно концевой пластины уплотнения.

Поэтому продолжает существовать потребность в уплотнении, которое работает эффективно при всех рабочих условиях, включая такие, в которых уплотнения неправильно выровнены относительно концевых пластин уплотнения.

Раскрытие изобретения

Согласно данному изобретению улучшенное уплотнение имеет круговое уплотнительное тело с центральной осью и по меньшей мере с одним проходящим радиально наружу фланцем, соединенным с помощью шарнира с проходящей под углом уплотнительной кромкой. Шарнир имеет уменьшенную толщину по сравнению с толщиной фланца и кромки. Кромка имеет сходящиеся стороны, ведущие к увеличенному ободу, и обод имеет наклонные периферийные поверхности, которые сходятся к наружному краю.

В рабочих условиях уплотнение установлено на конусной секции шейки прокатного валка, при этом наружный край уплотнительной кромки находится в скользящем контакте со смежным заплечиком концевой пластины уплотнения. Гибкость уплотнительной кромки в шарнире служит в совокупности с увеличенной массой и жесткостью увеличенного обода и углового соотношения периферийных поверхностей для поддерживания линейного контакта между наружным краем уплотнительной кромки и заплечиком концевой пластины уплотнения.

Краткое описание чертежей

Эти и другие признаки и преимущества данного изобретения следуют из приведенного ниже описания со ссылками на прилагаемые чертежи, на которых изображено:

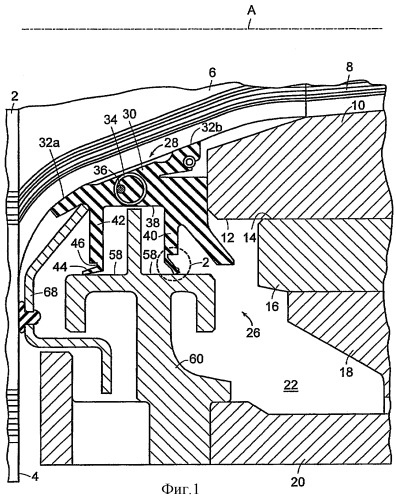

фиг.1 - разрез узла уплотнения подшипника с масляной пленкой для прокатного стана с гибким насадочным уплотнением согласно данному изобретению;

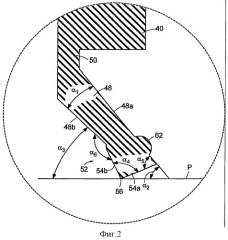

фиг.2 - разрез внутреннего фланца на насадочном уплотнении, показанном на фиг.1, в увеличенном масштабе.

Осуществление изобретения

На фиг.1 показан обозначенный в целом позицией 2 прокатный валок, имеющий концевую поверхность 4 и шейку валка с конусной промежуточной секцией 6, ведущей к имеющей меньший угол наклона конусной концевой секции 8. Втулка 10 установлена на конусной концевой секции 8 и закреплена относительно шейки валка с помощью обычных средств (не изображены) для вращения вместе с ней. Втулка 10 имеет наружную опорную поверхность 12, которая установлена на цапфах для вращения внутри внутренней опорной поверхности 14 неподвижного вкладыша 16, который опирается на тормозной башмак 18 валка.

Втулка 10 вращается с валком, в то время как тормозной башмак 18 валка и неподвижный вкладыш 16 остаются неподвижными. Масло потоком подается непрерывно между опорными поверхностями 12 и 14. Круговое удлинение 20 тормозного башмака валка создает на его нижней части масляный поддон 22, в котором собирается масло, постоянно выходящее из подшипника. Масло отсасывается из поддона для подачи обратно на опорные поверхности.

Когда валок 2 работает во «влажных» условиях, то охлаждающая жидкость непрерывно протекает по валку 2 и вниз по концевой поверхности 4. Несмотря на центробежные силы, которые пытаются отбрасывать охлаждающую жидкость от валка, некоторое количество охлаждающей жидкости проходит по шейке валка в направлении подшипника. Задачей уплотнительного узла, обозначенного в целом позицией 26, и гибкого насадочного уплотнения 28, которое образует часть узла подшипника, является исключение попадания любой охлаждающей жидкости в масло подшипника и загрязнения его и наоборот, предотвращая тем самым потери масла из подшипника.

Гибкое насадочное уплотнение 28 включает гибкое круговое уплотнительное тело 30, имеющее внутренние поверхности 32а, 32b, выполненные с возможностью установки с герметизацией на конусной секции 6 шейки валка. Насадочное уплотнение 28 формируется из подходящего упругого резиноподобного материала. Не обязательно, уплотнительное тело 30 усилено внутри с помощью заделанной комбинации из винтовой пружины 34 и стального троса 36.

Уплотнительное тело 30 имеет наружную цилиндрическую поверхность 38, параллельную его центральной оси А. Внутренний и наружный круговые упругие фланцы 40, 42 проходят радиально из уплотнительного тела 30 на противоположных концах поверхности 38.

Наружный фланец 42 снабжен обычной гибкой кромкой 44, соединенной с фланцем с помощью шарнира 46 уменьшенной толщины. Как показано дополнительно на фиг.2, внутренний фланец 40 также имеет кромку 48, соединенную с ним с помощью шарнира 50 уменьшенной толщины.

Согласно данному изобретению кромка 48 имеет сходящиеся первую и вторую стороны 48а, 48b, ведущие к увеличенному ободу 52. Обод 52 имеет первую и вторую периферийные поверхности 54а, 54b, которые сходятся к наружному краю 56. Когда уплотнение находится в расслабленном ненапряженном состоянии (не сжато или деформировано другим образом), то наружный край 56 находится в опорной плоскости Р, параллельной центральной оси А.

Когда уплотнение находится в своих рабочих условиях, как показано на фиг.1, то обе кромки 44 и 48 находятся в соответствующем скользящем контакте со смежными заплечиками 58 концевой пластины 60 уплотнения. Обычная кромка 40 прижимается лишь относительно легко к своему соответствующему заллечику 58, а результирующая площадь контакта на границе раздела между кромкой и заплечиком является непроницаемой для поддерживания гидродинамического состояния. Неправильное выравнивание уплотнения дополнительно обостряет состояние, вызывая ускоренный износ и утечку.

В противоположность этому наружный край 56 кромки 48 находится в линейном контакте со своим соответствующим заплечиком 58. При вращении насадочного уплотнения вместе с шейкой валка дополнительная масса увеличенного обода 52 служит для центробежного прижимания наружного края 56 с уплотнительным контактом к окружающей заплечик поверхности. Расположение под углом периферийных поверхностей 54а, 54b в соединении с повышенной жесткостью увеличенного обода 52 обеспечивает гидродинамическое действие на обеих сторонах наружного края 56 при изгибе кромки 48 вокруг шарнира 50 для компенсации неправильного выравнивания уплотнения.

С целью дальнейшего улучшения указанных выше преимуществ и как показано на фиг.2, первая и вторая стороны 48а, 48b выполнены с образованием заключенного между ними угла α1, равного примерно 4-10°, предпочтительно около 7°.

В расслабленном ненагруженном состоянии первая сторона 48а кромки расположена под углом α2 относительно опорной плоскости Р, равным примерно 46-54°, при этом оптимальным является угол около 50°. Вторая сторона 48b расположена под углом α3 относительно опорной плоскости Р, равным примерно 39-47°, при этом оптимальным является угол около 43°. Угол α4, заключенный между периферийными поверхностями 54а, 54b, предпочтительно равен примерно 90-106°, при этом оптимальным является угол 98°.

Первая сторона 48а и первая периферийная поверхность 54а предпочтительно образуют заключенный между ними угол между 66,5 и 77,5°, при этом оптимальным является угол 72°. Вторая сторона 48b и вторая периферийная поверхность 54b образуют заключенный между ними угол между 157,5 и 168,5°, при этом оптимальным является угол 163°.

Первая сторона 48а предпочтительно снабжена выступом 62, расположенным внутрь от соединения первой стороны 48а и первой периферийной поверхности 54а. Выступ 62 предпочтительно сформирован в виде полукруглого ребра.

Указанные угловые соотношения способствуют улучшению параметров герметизации шарнирной кромки 48, входящей в диапазон размеров уплотнений. Линейный контакт наружного края со смежной неподвижной поверхностью поддерживается независимо от степени неправильности выравнивания уплотнения, что обеспечивает оптимальное удерживание смазки и исключение проникновения загрязнений.

Хотя это не показано, понятно, что вместо обычной кромки 44 наружный фланец может быть также снабжен кромкой 48 согласно данному изобретению.

1. Уплотнение для использования на конусной части шейки валка в прокатном стане, при этом указанное уплотнение содержит упругое круговое уплотнительное тело, имеющее центральную ось А и по меньшей мере один проходящий радиально наружу фланец, соединенный с помощью шарнира с проходящей под углом уплотнительной кромкой, при этом указанный шарнир имеет уменьшенную толщину по сравнению с толщиной указанного фланца и указанной кромки, причем указанная кромка имеет первую и вторую сходящиеся стороны, ведущие к увеличенному ободу, и указанный обод имеет наклонные первую и вторую периферийные поверхности, которые сходятся к наружному краю, находящемуся в опорной плоскости Р, параллельной указанной центральной оси.

2. Уплотнение по п.1, в котором первая и вторая стороны образуют заключенный между ними угол (α1), равный примерно 4-10°.

3. Уплотнение по п.2, в котором заключенный угол (α1) составляет около 7°.

4. Уплотнение по п.1, в котором в расслабленном ненагруженном состоянии указанного фланца и указанной кромки первая сторона указанной кромки расположена под углом (α2) между примерно 46 и 54° относительно указанной опорной плоскости Р.

5. Уплотнение по п.4, в котором указанный угол (α2) составляет около 50°.

6. Уплотнение по п.1, в котором в расслабленном ненагруженном состоянии указанного фланца и указанной кромки вторая сторона 48b расположена относительно указанной опорной плоскости Р под углом (α3) между примерно 39 и 47°.

7. Уплотнение по п.6, в котором указанный угол (α3) составляет около 43°.

8. Уплотнение по п.1, в котором указанные первая и вторая периферийные поверхности образуют заключенный между ними угол (α4) между примерно 90 и 106°.

9. Уплотнение по п.8, в котором указанный угол (α4) составляет около 98°.

10. Уплотнение по п.1, в котором указанная первая сторона и указанная вторая периферийная поверхность образуют заключенный между ними угол (α5) между примерно 66,5 и 77,5°.

11. Уплотнение по п.10, в котором указанный угол (α5) составляет около 72°.

12. Уплотнение по п.1, в котором указанная вторая сторона и указанная вторая периферийная поверхность образуют заключенный между ними угол (α6) между примерно 157,5 и 168,5°.

13. Уплотнение по п.12, в котором указанный угол (α6) составляет около 163°.

14. Уплотнение по п.11, дополнительно содержащее выступ, расположенный на первой стороне указанной кромки на расстоянии внутрь от соединения указанной первой стороны и указанной первой периферийной поверхности.

15. Уплотнение по п.14, в котором указанный выступ содержит ребро, имеющее полукруглое поперечное сечение.

Приоритет по пунктам:

12.08.2004 по п.1;

13.06.2005 по пп.2-15.