Обратный клапан

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к изготовлению трубопроводной арматуры и предназначено для использования в технологическом оборудовании для перекрытия обратного потока среды. Обратный клапан содержит корпус с крышкой, закрепленное в корпусе соосно продольному каналу седло и тарелку. Тарелка смонтирована на поворотном относительно оси рычаге. Коаксиально в седле размещена уплотнительная втулка. Эта втулка взаимодействует при закрытом клапане своим уплотнительным полем с ответным полем тарелки. Ось поворотного рычага установлена в проушинах хомута, охватывающего уплотнительную втулку, и помещена между бобышками корпуса. Изобретение направлено на повышение степени ремонтопригодности клапана. 2 ил.

Реферат

Изобретение относится к машиностроению, а именно к производству трубопроводной арматуры и может быть использовано в технологическом оборудовании для перекрытия обратного потока среды.

Известен обратный клапан (см. патент США 5341840, F16К 15/08 от 30.08.1994 г.), содержащий цельный корпус, закрепленную в нем поворотную тарелку, взаимодействующую при перекрытии потока проводимой среды с седлом, установленным на резьбе в корпусе.

К недостаткам известного следует отнести низкую степень ремонтопригодности. При износе уплотнительных полей седла и тарелки необходим демонтаж клапана с технологического трубопровода.

Несколько свободный от указанного недостатка и наиболее близким аналогом является обратный клапан (см. RU 2032845, F16К 15/03, прототип), содержащий цельный корпус, седло, смонтированное во внутренней выемке проходного канала, которое загерметизированное и зафиксированное относительно корпуса.

К недостаткам этого клапана относится также невысокая степень ремонтопригодности, т.к. для замены предельно изношенных полей седла и тарелки необходимо без демонтажа корпуса из технологического трубопровода расфиксировать седло, извлечь седло в сборе с корпусом, отделить седло и тарелку от поворотного рычага, затем произвести ремонт (в соответствии) уплотнительных полей и только после этого собрать клапан.

Целью изобретения является повышение степени ремонтопригодности клапана. Указанная цель достигается тем, что коаксиально в седле размещена уплотнительная втулка, взаимодействующая при закрытом клапане своим уплотнительным полем с ответным полем тарелки, причем ось поворотного рычага установлена в проушинах хомута, охватывающего уплотнительную втулку, и помещена между бобышками корпуса.

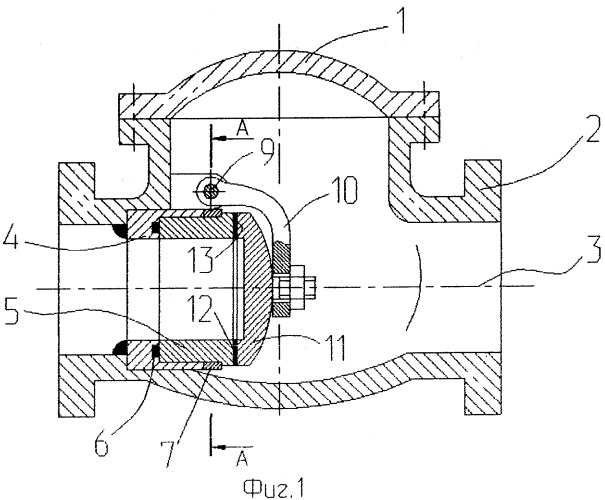

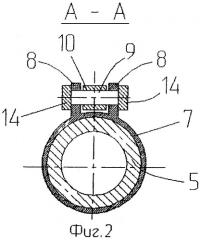

На фиг.1 показан продольный разрез клапана; на фиг.2 разрез по А-А на фиг.1.

Обратный клапан состоит из крышки 1, корпуса 2, в котором соосно продольному каналу 3 закреплено, например сваркой, седло 4, коаксиально в нем установлена уплотнительная втулка 5 (элемент закрепления втулки на фиг. не показан), загерметизированная относительно последнего уплотнительным элементом 6. На втулке 5 смонтирован хомут 7 с проушинами 8, между которыми на оси 9 помещен поворотный рычаг 10 с тарелкой 11, которая уплотнительным полем 12 взаимодействует при перекрытии канала 3 с уплотнительным полем 13 втулки 5. Ось 9 помещена между бобышками 14 клапана 2.

Сборка клапана.

Седло 4, уплотнительная втулка 5, хомут 7, тарелка 11, рычаг 10 и ось 9 вне корпуса на специальном технологическом приспособлении предварительно собираются в единый «узел затвора», где проверяют их взаимодействие. Затем в расточку корпуса 2 помещают седло 4 и закрепляют, например сваркой, после этого в расточку седла 4 через уплотнение 6 помещают собранный «узел затвора», при этом ось 9 помещают между бобышками 14 корпуса 2, и закрепляют уплотнительную втулку 5 в седле 4. После чего корпус 2 собирают с крышкой 1, клапан готов к работе.

При предельном износе уплотнительных полей 12 и 13 соответственно тарелки 11 и уплотнительной втулки 5 производят замену «узла затвора». Для этого демонтируют с корпуса 2 крышку 1, затем производят разборку уплотнительной втулки 5 с седлом 4 и весь «узел затвора» - уплотнительную втулку 5, хомут 7, тарелку 11 с рычагом 10 и осью 9 вынимают из корпуса и заменяют «узел затвора» на идентичный, изготовленный заранее. После чего закрепляют втулку 5 в седле 4 и производят сборку крышки 1 с корпусом 2 или производят замену втулки 5 и восстановление (ремонт) уплотнительного поля тарелки 11.

Клапан вновь готов к работе.

Таким образом, благодаря тому, что крепление тарелки производят на сменной уплотнительной втулке, а невыпадание оси гарантировано бобышками, между которыми помещены проушины хомута с рычагом, появилась возможность производить ремонт клапана без его демонтажа с технологического оборудования с меньшими временными затратами, что несомненно повышает степень ремонтопригодности обратного клапана.

Обратный клапан, содержащий крышку и корпус с закрепленным в нем соосно продольному каналу седлом и тарелку, смонтированную на поворотном относительно оси рычаге, отличающийся тем, что коаксиально в седле размещена уплотнительная втулка, взаимодействующая при закрытом клапане своим уплотнительным полем с ответным полем тарелки, причем ось поворотного рычага установлена в проушинах хомута, охватывающего уплотнительную втулку, и помещена между бобышками корпуса.