Устройство для низкотемпературного обезвоживания материалов в вакууме

Иллюстрации

Показать всеИзобретение относится к технологическим процессам обезвоживания и сушки в вакууме и может быть использовано для переработки к утилизации отходов птицеводческих и свиноводческих хозяйств, заводов, производящих спирт и пиво, и в других отраслях промышленности. Устройство содержит технологическую камеру, входной и выходной теплообменники, узел сбора конденсата. Оно снабжено дополнительным теплообменником, один вход которого соединен с выходным теплообменником, а другой через насос - с узлом загрузки исходного материала, при этом один из выходов дополнительного теплообменника соединен с входом в испаритель теплового насоса, выход которого через насос соединен с входом выходного теплообменника, а второй выход дополнительного теплообменника соединен с узлом загрузки исходного материала, при этом выход и вход конденсатора теплового насоса соединены с входом и выходом выходного теплообменника. Изобретение должно обеспечить повышение эффективности, технологичности к производительности процесса обезвоживания. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технологическим процессам обезвоживания и сушки в вакууме, в том числе к процессам обработки веществ и материалов в выпарных машинах, вакуумных сушилках, устройствах низкотемпературного обезвоживания в вакууме и т.д., и может быть использовано для переработки и утилизации отходов птицеводческих и свиноводческих хозяйств, заводов производящих спирт, пиво, а также в пищевой, медицинской, микробиологической, деревообрабатывающей и других отраслях промышленности.

Известен способ и устройство сушки материалов в вакууме путем передачи тепловой энергии методом кондуктивного нагрева подогреваемых полок и отвода конденсата (патент РФ №2121638 по кл. F26В 5/04, 9/06 от 26.06.1997).

В этом патенте описаны способ и устройство сушки в вакууме. Обезвоживание проводится в две стадии путем подвода тепла к подогреваемым полкам. На первой стадии устанавливают необходимый вакуум и затем осуществляется подогрев полок с материалом до температуры, не превышающей предельно допустимую. На второй стадии при той же температуре полок вакуум понижают и сушку ведут до влажности материала не выше 5% и его температуры, близкой к температуре полок. Устройство содержит вакуумную камеру с полками для обезвоживаемого материала, подключенную через батарейный осушитель паровоздушной смеси к водокольцевому насосу и насосу глубокого вакуума, а также - к холодильной машине.

Недостатком данного технического решения являются нетехнологичность конструкции полок, большие безвозвратные потери тепловой энергии в батарейном осушителе паровоздушной смеси и холодильной машине.

Известна конструкция установки для низкотемпературного обезвоживания органических веществ в вакууме (патент РФ №2150058 по кл. F26В 5/06 от 19.01.99 г.). Конструкция этой установки содержит вакуумную камеру, в которой поярусно расположены теплообменники, выполненные в виде расположенных друг над другом дисков с лопатками, между которыми размещены полые диски с трубчатыми каналами для теплоносителя.

Недостатком данной установки является отсутствие систем утилизации тепла, уносимого парами испаренной влаги, а также низкая эффективность теплообменника, обусловленная наличием значительных тепловых потерь в течение нагрева и испарения.

Наиболее близким техническим решением по совокупности существенных признаков является устройство для вакуумного обезвоживания материалов (патент РФ №2246079 по кл. F26В 5/04 от 28.07.2003 г.), которое содержит вакуумную технологическую камеру с технологическими теплообменниками для нагрева исходного материала, узел загрузки исходного материала, вакуумный насос для откачки вакуумной технологической камеры, выходной теплообменник - конденсор, узел для сбора конденсата в виде двух последовательно соединенных герметичных емкостей и тепловой насос.

Недостатком данного устройства являются, отсутствие системы утилизации тепла, уносимого парами испаренной влаги, большие тепловые потери, что снижает эффективность и технологичность процесса обезвоживания исходного продукта.

Задача, на решение которой направлено заявленное техническое решение, заключается в снижении энергоемкости и повышении эффективности процесса низкотемпературного обезвоживания в вакууме.

Поставленная задача решается за счет того, что устройство низкотемпературного обезвоживания материалов в вакууме, содержащее вакуумную технологическую камеру с технологическими теплообменниками для нагрева исходного материала, узлы загрузки исходного материала и выгрузки сухого продукта, вакуумный насос для откачки вакуумной технологической камеры, входной теплообменник, соединенный с источником горячей воды, выходной теплообменник, соединенный с технологической камерой, узел для сбора конденсата, соединенный с выходным теплообменником, и тепловой насос, снабжено дополнительным теплообменником, один вход которого соединен с выходным теплообменником, а другой через насос - с узлом загрузки исходного материала, при этом один из выходов дополнительного теплообменника соединен с входом в испаритель теплового насоса, выход которого через насос соединен с входом выходного теплообменника, а второй выход дополнительного теплообменника соединен с узлом загрузки исходного материала, при этом выход и вход конденсатора теплового насоса соединены с входом и выходом входного теплообменника.

Поставленная цель согласно изобретению достигается также за счет того, что в устройстве низкотемпературного обезвоживания материалов в вакууме узел сбора конденсата снабжен несколькими герметичными емкостями, которые через вентили параллельно присоединены к выходному теплообменнику, вакуумному насосу и насосу для слива конденсата, а технологический теплообменник выполнен в виде набора плоских элементов трубчатой структуры, герметично и неразъемно соединенных между собой боковыми поверхностями, а концы плоских элементов трубчатой структуры герметично связаны с коллектором, на входе которого размещается подвижная диафрагма переменного сечения.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволили установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует требованию "новизна" по существующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня был проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники.

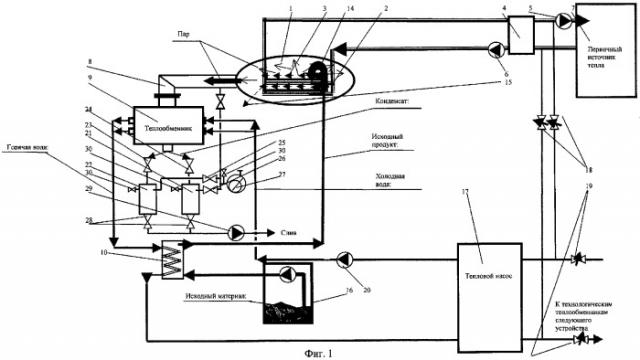

На фиг.1 представлена структурная схема устройства низкотемпературного обезвоживания материалов.

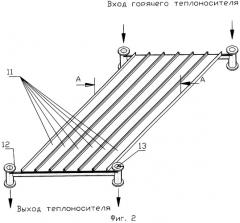

На фиг.2 - общий вид технологического теплообменника устройства низкотемпературного обезвоживания в вакууме.

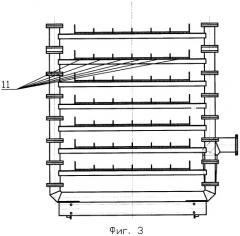

На фиг.3 - общий вид собранных в пакет технологических теплообменников.

Устройство для низкотемпературного обезвоживания материалов в вакууме содержит вакуумную технологическую камеру 1, внутри которой размещаются собранные в пакет технологические теплообменники 2 с обрабатываемым исходным материалом 3. К вакуумной технологической камере 1 через входной теплообменник 4 и насосы 5 и 6 присоединяется первичный источник тепла 7. В качестве первичного источника тепла 7 может использоваться котельная, бросовые пар или горячая вода или тепловой насос.

Вакуумная технологическая камера 1 через паропровод 8 соединена с выходным теплообменником 9, один выход которого соединен с входом дополнительного теплообменника 10. Дополнительный теплообменник 10 одним из своих выходов соединен с пакетом технологических теплообменников 2, каждый из которых выполнен в виде набора плоских трубчатых элементов 11 (фиг.2, 3) с отверстиями во фланцах 12 для подачи теплоносителя. На входе коллектора в каждый технологический теплообменник 2 стоит диафрагма переменного сечения 13.

Устройство также содержит узел загрузки 14 и узел выгрузки 15 исходного материала 3. Узел загрузки 14 соединен с выходом дополнительного теплообменника 10, один вход которого соединен через насос с емкостью 16, заполненной исходным материалом 3, а второй вход соединен с выходом выходного теплообменника 9. Второй выход дополнительного теплообменника 10 соединен с входом испарителя теплового насоса 17, у которого выход и вход конденсатора соединены с входом и выходом входного теплообменника 4 в случае открытых регулируемых клапанов 18 и при выключенном первичном источнике тепла 7, либо с входным теплообменником параллельно работающего аналогичного устройства при включенных 19 и выключенных 18 вентилях. Выход испарителя теплового насоса 17 через насос 20 соединен с входом выходного теплообменника 9.

Устройство содержит узел сбора конденсата, состоящий из нескольких герметичных емкостей 21 и 22, которые через вентили 23, 24 параллельно присоединены к выходному теплообменнику 9, через вентели 25, 26 к вакуумному насосу 27 и через вентели 28 к насосу 29 для слива конденсата.

Устройство работает следующим образом.

Подлежащий обезвоживанию исходный материал 3 размещается на плоских поверхностях технологических теплообменников 2. После откачки вакуумной технологической камеры 1 вакуумным насосом 27 исходный материал 3 подвергается нагреву теплоносителем, поступающим через входной теплообменник 4 от первичного теплового источника 7. Образовавшиеся пары воды по паропроводу 8 поступают в выходной теплообменник 9. Образовавшийся в выходном теплообменнике 9 конденсат через вентили 23, 24 поочередно заполняет один из герметичных объемов 21 и 22, при этом заполненный собранным конденсатом объем соединяется с атмосферой при помощи вентилей 30 и откачивается на слив насосом 29, в то время как не соединенный с атмосферой герметичный объем через вентили 25 либо 26 откачивается вакуумным насосом 27.

Нагревшаяся в результате конденсации пара вода из выходного теплообменника 9 поступает на один из входов дополнительного теплообменника 10, а затем после выхода из него входит в испаритель теплового насоса 17. Из емкости 16 исходный материал насосом подается на второй вход дополнительного теплообменника 10 и, проходя через дополнительный теплообменник 10, нагревается до температуры испарения, соответствующей давлению в вакуумной технологической камере 1. Предварительно нагретый таким образом исходный материал 3 подается загрузочным устройством 14 в технологическую вакуумную камеру 1 на плоские поверхности технологического теплообменника 2, а остывшая вода поступает на выход дополнительного теплообменника 10 и далее на вход испарителя теплового насоса 17, а затем насосом 20 - на вход выходного теплообменника 9. Из конденсатора теплового насоса 17 горячая вода, нагретая до температуры от 80 до 90°С, поступает на вход входного теплообменника 4. При этом первичный источник тепла 7 может быть отключен. При работе параллельно второго аналогичного устройства нагретая до температуры от 80 до 90°С горячая вода может с помощью клапанов 18, 19 быть направлена на входной теплообменник параллельно работающего аналогичного устройства. При этом одно устройство будет работать от первичного источника тепла 7, а другое - от теплового насоса 17. Параметры теплового насоса выбираются из условия возможности нагрева воды в конденсаторе теплового насоса до температуры 80 до 90°С, температуры конденсации теплоносителя в тепловом насосе 85÷95°С и температуры кипения теплоносителя в тепловом насосе 58÷60°С.

Наличие дополнительного теплообменника для подогрева исходного материала, его связь с тепловым насосом и выходным теплообменником, а также наличие нескольких герметичных объемов для сбора конденсата, позволяет обеспечить кругооборот тепла внутри устройства, осуществить предварительный подогрев исходного материала, поэтапный отвод конденсата и тем самым осуществить непрерывный цикл процесса обезвоживания и повысить его эффективность и производительность.

1. Устройство для низкотемпературного обезвоживания материалов в вакууме, включающее вакуумную технологическую камеру с технологическими теплообменниками для нагрева исходного материала, узлы загрузки исходного материала и выгрузки сухого продукта, вакуумный насос для откачки вакуумной технологической камеры, входной теплообменник, соединенный с источником горячей воды, выходной теплообменник, соединенный с технологической камерой, узел для сбора конденсата, соединенный с выходным теплообменником, и тепловой насос, отличающееся тем, что оно снабжено дополнительным теплообменником, один вход которого соединен с выходным теплообменником, а другой через насос - с узлом загрузки исходного материала, при этом один из выходов дополнительного теплообменника соединен с входом в испаритель теплового насоса, выход которого через насос соединен с входом выходного теплообменника, а второй выход дополнительного теплообменника соединен с узлом загрузки исходного материала, при этом выход и вход конденсатора теплового насоса соединены со входом и выходом выходного теплообменника.

2. Устройство по п.1, отличающееся тем, что узел сбора конденсата снабжен несколькими герметичными емкостями, которые через вентили параллельно соединены к выходному теплообменнику, вакуумному насосу и насосу для слива конденсата.

3. Устройство по п.1, отличающееся тем, что технологический теплообменник выполнен в виде набора плоских элементов трубчатой структуры, герметично и неразъемно соединенных между собой боковыми поверхностями, а концы плоских элементов трубчатой структуры герметично связаны с коллектором, на входе которого размещается подвижная диафрагма переменного сечения.