Стенд для испытаний коммутационных управляющих устройств электрооборудования автомобиля

Иллюстрации

Показать всеИзобретение относится к испытательной технике и может быть использовано для исследования надежности и измерения электрических и механических параметров электрооборудования автомобиля, в частности для испытания подрулевых переключателей автомобиля. Устройство содержит испытываемое устройство, к входу которого подключен источник входных сигналов, а к выходу - электрическая нагрузка. Испытываемое устройство размещается в устройстве для создания испытательной среды. К выходу источника входных сигналов подключен блок измерителей параметров входных сигналов, к выходу испытываемого устройства - блок измерителей параметров выходных сигналов, к выходу устройства для создания испытательной среды - блок измерителей параметров испытательной среды. Устройство управления испытаниями взаимосвязано с автоматизированным рабочим местом (АРМ) испытателя и выходами подключен к входам источника входных сигналов, устройства для создания испытательной среды, электрической нагрузки, а также к каждому программно-управляемому испытываемому устройству и к блоку измерителей параметров механических управляющих воздействий, который взаимосвязан с АРМ. Каждый из программно-управляемых манипуляторов состоит из реверсивного мотор-редуктора с блоком управления, соединенного с захватным устройством через тягу с реверсивным амортизатором. Количество манипуляторов в наборе соответствует количеству степеней свободы органов управления испытываемого устройства. Технический результат заключается в расширении функциональных возможностей и уровня автоматизации испытаний. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к транспортному машиностроению и может быть использовано для исследования надежности и измерения электрических и механических параметров электрооборудования автомобиля, в частности для испытания подрулевых переключателей автомобиля.

Наиболее близким техническим решением, выбранным в качестве прототипа, является испытательная установка многофакторного воздействия (В.А.Набоких «Испытания электрооборудования автомобилей и тракторов», М., «ACADEMA», 2003 г., с.183-184). Стенд содержит источник входных сигналов и электрическую нагрузку, подключенные к испытываемому устройству, устройство для создания испытательной среды, блоки измерителей входных и выходных сигналов, блок измерителей параметров испытательной среды и устройство управления испытаниями с автоматизированным рабочим местом (АРМ) испытателя.

Недостатком данного прототипа является то, что установка не имеет обратной связи по входным и выходным параметрам с АРМ испытателя, что не позволяет управлять испытаниями с учетом величин входных и выходных сигналов испытуемого изделия при выходе величин за границы допусков до истечения заданного числа циклов испытания. Кроме того, установка не позволяет проводить длительные испытания на надежность (наработку на отказ) с имитацией мануальных, выполняемых человеком, манипуляций органами управления.

Задача, решаемая изобретением, - расширение функциональных возможностей и уровня автоматизации испытаний.

Указанная задача выполняется за счет того, что в стенд для испытаний коммутационных управляющих устройств электрооборудования автомобиля, содержащий источник входных сигналов и электрическую нагрузку, подключенные к испытываемому устройству, размещенному в устройстве для создания испытательной среды, блок измерителей параметров входных сигналов, подключенный к источнику входных сигналов, блок измерителей параметров выходных сигналов, подключенный к испытываемому устройству, блок измерителей параметров испытательной среды, подключенный к устройству для создания испытательной среды, и автоматизированное рабочее место испытателя, соединенное с устройством управления испытаниями, которое подключено к электрической нагрузке, источнику входных сигналов и устройству для создания испытательной среды, а автоматизированное рабочее место испытателя - к блоку измерителей параметров испытательной среды, дополнительно введены набор программно-управляемых манипуляторов, количество которых соответствует количеству степеней свободы органов управления испытываемого устройства, размещенный в устройстве для создания испытательной среды, и блок измерителей параметров механических управляющих воздействий, причем входы программно-управляемых манипуляторов подключены к устройству управления испытаниями, а выходы соединены с испытываемым устройством и блоком измерителей параметров механических управляющих воздействий, который подключен к автоматизированному рабочему месту испытателя, соединенному с блоками измерителей параметров входных и выходных сигналов. При этом каждый из программно-управляемых манипуляторов состоит из реверсивного мотор-редуктора с блоком управления и эксцентриком на выходном валу, который через тягу с реверсивным амортизатором соединен с захватным устройством, размещенным на испытываемом устройстве, а блок измерителей параметров механических управляющих воздействий содержит устройство связи с автоматизированным рабочим местом испытателя, к которому подключены наборы датчиков, количество которых соответствует количеству программно-управляемых манипуляторов, каждый из наборов состоит из двух датчиков угла поворота, первый из которых механически соединен с валом реверсивного мотор-редуктора, а второй - с захватным устройством.

Предложенное техническое решение имеет следующие отличительные от прототипа признаки:

- введены дополнительные каналы связи для ввода входных и выходных параметров в АРМ;

- введены программно-управляемые манипуляторы для проведения одновременно механических и электрических испытаний;

- введен блок измерителей параметров механических управляющих воздействий для осуществления допускового контроля и управления перемещениями органов.

Такая совокупность признаков предлагаемого устройства по сравнению с прототипом повышает уровень автоматизации испытаний и расширяет функциональные возможности стенда за счет:

- управления испытаниями, отображения состояния объекта испытаний с применением возможностей АРМ;

- многократных, по заданным программам, с применением манипуляторов переключений управляющих устройств электрооборудования автомобиля, при которых испытываются на надежность механические и электрические элементы объекта испытаний;

- обеспечения структурой стенда возможности выполнения манипуляций управляющих устройств по требуемым программно-управляемым траекториям, имитирующим работу объекта испытаний в условиях эксплуатации.

Приведенная совокупность признаков, характеризующих заявленный объект, обуславливает достижение технического результата, обеспечивающего решение задачи изобретения.

Анализ уровня техники показывает, что не известен стенд, которому присущи признаки, идентичные всем существенным признакам данного изобретения. Это говорит о новизне предложенного технического решения.

Предложенное техническое решение применимо, работоспособно, осуществимо и воспроизводимо, так как может быть изготовлено в условиях серийного и единичного производства с применением выпускаемых серийно комплектующих и, следовательно, соответствует условию патентоспособности "промышленная применимость".

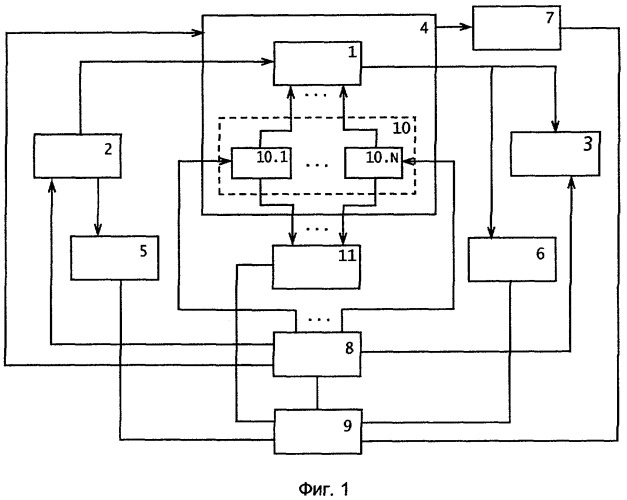

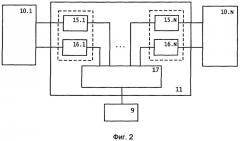

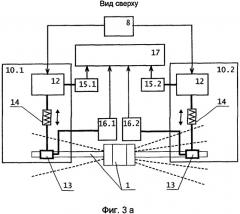

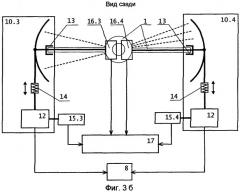

На фиг.1 изображена структура стенда, на фиг.2 - схема блока измерителей параметров механических управляющих воздействий, на фиг.3а - пример схемы подключения элементов стенда для перемещения органов управления многофункционального подрулевого переключателя автомобиля (испытываемого устройства) в плоскости, перпендикулярной плоскости рулевого колеса; на фиг.3б - пример схемы подключения элементов стенда для перемещения органов управления многофункционального подрулевого переключателя автомобиля (испытываемого изделия) в плоскости, параллельной плоскости рулевого колеса.

Стенд для испытаний коммутационных управляющих устройств электрооборудования автомобиля (фиг.1) содержит испытываемое устройство 1, к входу которого подключен источник 2 входных сигналов, а к выходу - электрическая нагрузка 3. Испытываемое устройство 1 размещается в устройстве 4 для создания испытательной среды. К выходу источника 2 подключен блок 5 измерителей параметров входных сигналов, к выходу устройства 1 - блок 6 измерителей параметров выходных сигналов, к выходу устройства 4 - блок 7 измерителей параметров испытательной среды. Устройство 8 управления испытаниями взаимосвязано с автоматизированным рабочим местом (АРМ) 9 испытателя и выходами подключен к входам источника 2, устройства 4, электрической нагрузки 3, а также к каждому программно-управляемому устройству 1 и к блоку 11 измерителей параметров механических управляющих воздействий, который взаимосвязан с АРМ 9. Каждый из программно-управляемых манипуляторов 10.1-10.N состоит из реверсивного мотор-редуктора 12 с блоком управления (фиг.3а, б), соединенного с захватным устройством 13 через тягу с реверсивным амортизатором 14. Количество манипуляторов в наборе 10 соответствует количеству степеней свободы органов управления устройства 1. Блок 11 измерителей параметров механических управляющих воздействий содержит наборы датчиков (фиг.2), количество которых равно количеству программно-управляемых манипуляторов, входящих в набор 10, причем каждый из наборов датчиков (от 1 до N) содержит два датчика угла поворота 15 и 16, первый 15 из которых механически соединен с валом реверсивного мотор-редуктора 12 (фиг.3а, б), а второй 16 - с захватным устройством 13, выходы обоих датчиков подключены к устройству связи 17, выход которого является выходом блока 11 и взаимосвязан с АРМ 9 испытателя, к которому также подключены блоки 5 и 6.

Стенд работает следующим образом.

Испытываемое устройство 1 устанавливается на стенд, размещенный в устройстве 4, имитирующим внешнюю среду с заданным температурным диапазоном, например от -50° до +85°С и заданной влажностью воздуха, например, 15-99% с помощью АРМ 9 и устройства 8. Контроль за состоянием среды в устройстве 4 осуществляется АРМ 9 с помощью блока 7. Устройство 8 управляет источником 2, который задает значения входных сигналов в соответствии с программой испытаний. АРМ 9 через устройство 8 задает параметры перемещения манипуляторов, входящих в набор 10. Выходы испытываемого устройства 1 нагружены на электрическую нагрузку 3. Параметры входных и выходных электрических сигналов измеряются соответственно блоками 5 и 6 и передаются в АРМ 9, где формируется база данных результатов испытаний для последующей обработки и анализа. Время (количество циклов) испытаний и другие параметры процесса испытаний задаются испытателем с АРМ 9. Контроль работоспособности испытываемого устройства 1, измерение механических характеристик (углы поворота, моменты сил, усилия) осуществляются через блок 11: по показаниям датчиков 15 и 16, соединенных через устройство 17 с АРМ 9.

Рассмотрим пример работы стенда, где в качестве испытываемого устройства 1 используется многофункциональный подрулевой переключатель (МФПП), включающий в себя два рычага - левый и правый, которые могут перемещаться параллельно и перпендикулярно плоскости рулевого колеса (фиг.3а - вид сверху, 3б - вид сзади). На рычагах МФПП закрепляются захватные устройства 13 манипуляторов 10.1-10.4 набора 10. Реверсивные мотор-редукторы 12 этих манипуляторов осуществляют под управлением устройства 8 перемещение рычагов МФПП в соответствующих плоскостях через эксцентрики, укрепленные на валу каждого реверсивного мотор-редуктора 12 с блоком управления (на фиг.3а, б не показан), и тяги с реверсивными амортизаторами 14, которые обеспечивают защиту от нарушения целостности объекта испытаний, а также измерения усилий и моментов сил. При перемещении подрулевых переключателей в плоскости, параллельной плоскости рулевого колеса, перемещение захвата 13 осуществляется по дугообразной направляющей (фиг.3б). Оценка работоспособности переключателей осуществляется по показаниям датчиков 15.1-15.4, соединенных с валом реверсивных мотор-редукторов 12, и датчиков 16.1-16.4, осуществляющим измерение угла поворота рычагов управления МФПП.

В качестве датчиков 15 и 16 могут использоваться любые серийные датчики угла поворота. В качестве реверсивных мотор-редукторов 12 манипуляторов, входящих в набор 10, могут применяться известные серийные следящие электроприводы, управляемые программным логическим контроллером (ПЛК). Устройство управления испытаниями 8 представляет из себя серийный ПЛК с соответствующим программным обеспечением. АРМ 9 испытателя формируется на базе персонального компьютера. Блоки 5 и 6 являются стандартными цифровыми измерителями электронапряжения и тока, а устройство связи 17 содержит стандартные счетчики числа импульсов и интерфейсные модули связи с персональным компьютером.

1. Стенд для испытаний коммутационных управляющих устройств электрооборудования автомобиля, содержащий источник входных сигналов и электрическую нагрузку, подключенные к испытываемому устройству, размещенному в устройстве для создания испытательной среды, блок измерителей параметров входных сигналов, подключенный к источнику входных сигналов, блок измерителей параметров выходных сигналов, подключенный к испытываемому устройству, блок измерителей параметров испытательной среды, подключенный к устройству для создания испытательной среды и автоматизированное рабочее место испытателя, соединенное с устройством управления испытаниями, которое подключено к электрической нагрузке, источнику входных сигналов и устройству для создания испытательной среды, а автоматизированное рабочее место испытателя - к блоку измерителей параметров испытательной среды, отличающийся тем, что в него дополнительны введены набор программно-управляемых манипуляторов, количество которых соответствует количеству степеней свободы органов управления испытываемого устройства, размещенный в устройстве для создания испытательной среды, и блок измерителей параметров механических управляющих воздействий, причем входы программно-управляемых манипуляторов подключены к устройству управления испытаниями, а выходы соединены с испытываемым устройством и блоком измерителей параметров механических управляющих воздействий, который подключен к автоматизированному рабочему месту испытателя, соединенному с блоками измерителей параметров входных и выходных сигналов.

2. Стенд по п.1, отличающийся тем, что каждый из программно-управляемых манипуляторов состоит из реверсивного мотор-редуктора с блоком управления, который через тягу с реверсивным амортизатором соединен с захватным устройством, размещенным на испытываемом устройстве, а блок измерителей параметров механических управляющих воздействий содержит устройство связи с автоматизированным рабочим местом испытателя, к которому подключены наборы датчиков, количество которых соответствует количеству программно-управляемых манипуляторов, каждый из которых состоит из двух датчиков угла поворота, первый из которых механически соединен с валом реверсивного мотор-редуктора, а второй - с захватным устройством.