Способ уплотнения радиального зазора между рабочей поверхностью цилиндра и внешней цилиндрической поверхностью поршня и поршень в.н. лаврентьева

Иллюстрации

Показать всеИзобретение относится к двигателестроению, в частности к поршням двигателей внутреннего сгорания, уплотняемым упругими кольцами. Изобретение позволяет расширить функциональные возможности рассматриваемого способа уплотнения и поршня. Способ уплотнения радиального зазора между рабочей поверхностью цилиндра и внешней цилиндрической поверхностью поршня в двигателях внутреннего сгорания заключается в том, что устанавливают упругие кольца в канавках поршня. Сектор радиального зазора, центр которого находится на линии приложения нормальной силы давления газов на поршневой палец, уплотняется принудительным совмещением внешней цилиндрической поверхности поршня по всей длине его образующей с рабочей поверхностью цилиндра путем применения подпружиненных толкателей и последующей притиркой указанных совмещенных поверхностей в пределах угла плотного прилегания внешней цилиндрической поверхности поршня на рабочей поверхности цилиндра. Поршень содержит упругие кольца, установленные в канавках поршня, подпружиненную вставку. В теле поршня выполнена главная цилиндрическая полость, ось которой расположена перпендикулярно оси поршня и является биссектрисой угла α, где α - угол сектора радиального зазора, уплотненного принудительным совмещением поверхностей поршня и цилиндра, при этом α>γ, где γ - угол пролета выхлопного или продувочного окна цилиндра, указанная главная цилиндрическая полость со стороны принудительно совмещенных поверхностей ограничена внутренней стенкой поршня, а с противоположной стороны образует окно, выходящее ниже упругих колец уплотнения на рабочую стенку цилиндра. Центральный участок главной цилиндрической полости преобразован в щечки, параллельно расположенные друг к другу относительно оси поршня и препятствующие осевому перемещению поршневого пальца. Канавки поршня под упругие уплотнительные кольца выполнены с недорезом на угол α, а упругие кольца имеют форму канавок, в промежутке между упругими кольцами в теле поршня. С противоположной стороны от принудительно совмещенных поверхностей выполнены малые цилиндрические полости с размещенными в них подпружиненными толкателями, которые с одной стороны упираются в стенку цилиндра, а с другой через пружины - в поршень. В главной цилиндрической полости установлен главный цилиндрический толкатель с возможностью осевого и радиального перемещения. В центральной части главного толкателя образована полость с отверстием под установку поршневого пальца и головку шатуна на нем. В окне главной цилиндрической полости имеются прорези для прохода поршневого пальца, а в юбке поршня имеется проем для обеспечения прохода шатуна при сборке, со стороны торца главного толкателя, прилегающего к внутренней стенке поршня, имеется проточка с возможностью установки в ней пружины, которая упирается в стенки поршня и толкателя, фиксируя его на рабочей поверхности цилиндра. 2 н.п. ф-лы, 7 ил.

Реферат

Изобретение относится к двигателестроению, точнее к поршням, уплотняемым упругими кольцами.

Известен способ уплотнения зазора между рабочей поверхностью цилиндра и внешней цилиндрической поверхностью поршня путем установки упругих колец в канавках поршня.

Известный способ уплотнения требует частых ремонтов, замены поршней и упругих колец с предварительной шлифовкой цилиндра. В двухтактных двигателях это особенно снижает ресурс и надежность работы, т.к. имеет место вредное взаимодействие уплотнительных упругих колец с кромками выхлопных и продувочных окон.

Наиболее близким по совокупности признаков является способ уплотнения от давления газов на поршень, путем применения разрезных упругих колец, устанавливаемых в теле поршня (см. патент РФ 2135789, опубл. 27.08.1999 г.).

Известен поршень, наиболее близкий по совокупности признаков к заявляемому, содержащий упругие поршневые кольца, установленные в канавках поршня, и уплотнительные подпружиненные вставки (см. патент РФ 2050456, опубл. 20.12.1995 г.).

К причинам, препятствующим достижению технического результата при использовании известного способа уплотнения и поршня, относится то, что в известном способе и поршне ограничены функциональные возможности, т.к. имеет место малая площадь контакта цилиндра и поршня, большая контактная нагрузки на них и быстрый износ, а также износ упругих колец, особенно в двухтактных двигателях при наличии взаимодействия колец с кромками выхлопных и продувочных окон.

Сущность изобретения заключается в следующем.

Задачей изобретения является создание способа уплотнения и поршня с возможно большей площадью контакта цилиндра и поршня, а также ликвидировать возможность взаимодействия упругих уплотнительных поршневых колец с кромками выхлопных и продувочных окон.

Технический результат - расширение функциональных возможностей рассматриваемого способа уплотнения и поршня.

Указанный технический результат при осуществлении изобретения достигается за счет того, что в известном способе уплотнения радиального зазора между рабочей поверхностью цилиндра и внешней цилиндрической поверхностью поршня в двигателях внутреннего сгорания путем размещения упругих колец в канавках поршня сектор радиального зазора, центр которого находится на линии приложения нормальной силы давления газов на поршневой палец, уплотняется принудительным совмещением внешней цилиндрической поверхности поршня, по всей длине его образующей с рабочей поверхностью цилиндра путем применения подпружиненных толкателей и последующей притиркой указанных совмещенных поверхностей в пределах угла плотного прилегания внешней цилиндрической поверхности поршня на рабочей поверхности цилиндра.

Технический результат достигается также за счет того, что в поршне, содержащем упругие кольца, установленные в канавках поршня, подпружиненную вставку, согласно изобретению в теле поршня выполнена главная цилиндрическая полость, ось которой расположена перпендикулярно оси поршня и является биссектрисой угла α, где α - угол сектора радиального зазора, уплотненного принудительным совмещением поверхностей поршня и цилиндра, при этом α>γ, где γ - угол пролета выхлопного или продувочного окна цилиндра, указанная главная цилиндрическая полость со стороны принудительно совмещенных поверхностей ограничена внутренней стенкой поршня, а с противоположной стороны образует окно, выходящее ниже упругих колец уплотнения на рабочую стенку цилиндра, центральный участок главной цилиндрической полости преобразован в щечки, параллельно расположенные друг к другу относительно оси поршня и препятствующие осевому перемещению поршневого пальца, канавки поршня под упругие уплотнительные кольца выполнены с недорезом на угол α, а упругие кольца имеют форму канавок, в промежутке между упругими кольцами в теле поршня с противоположной стороны от принудительно совмещенных поверхностей выполнены малые цилиндрические полости с размещенными в них подпружиненными толкателями, которые с одной стороны упираются в стенку цилиндра, а с другой через пружины - в поршень, в главной цилиндрической полости устанавливается главный цилиндрический толкатель с возможностью осевого и радиального перемещения, в центральной части главного толкателя образована полость с отверстием под установку поршневого пальца и головку шатуна на нем, в окне главной цилиндрической полости имеются прорези для прохода поршневого пальца, а в юбке поршня имеется проем для обеспечения прохода шатуна при сборке, со стороны торца главного толкателя, прилегающего к внутренней стенке поршня, имеется проточка с возможностью установки в ней пружины, которая упирается в стенки поршня и толкателя, фиксируя его на рабочей поверхности цилиндра.

При использовании отличительных признаков описываемых изобретений не выявлено каких-либо аналогичных известных решений.

На чертежах представлено:

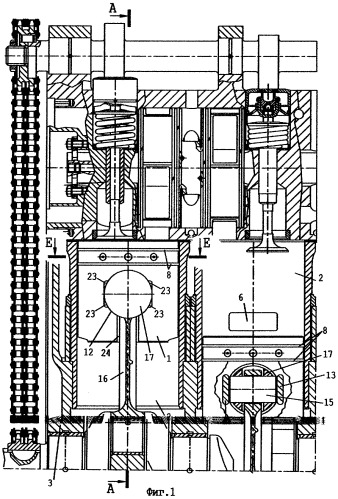

фиг.1 - эскиз главного вида двухтактного двигателя с поршнем и цилиндром;

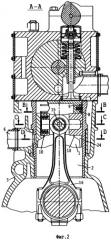

фиг.2 - сечение по А-А фиг.1;

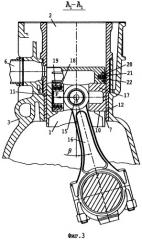

фиг.3 - эскиз A1-A1 - фрагмент сечения по А-А фиг.1 после поворота коленвала на угол 90°;

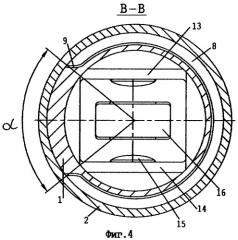

фиг.4 - сечение по В-В фиг.2;

фиг.5 - сечение по С-С фиг.2;

фиг.6 - сечение по D-D фиг.2;

фиг.7 - сечение по Е-Е фиг.1.

Сведения, подтверждающие возможность осуществления группы изобретений с получением вышеуказанного технического результата.

Предлагаемый способ уплотнения радиального зазора между рабочей поверхностью цилиндра и внешней цилиндрической поверхностью поршня в двигателях внутреннего сгорания путем упругих колец, установленных в канавках, когда сектор радиального зазора, центр которого находится на линии приложения нормальной силы давления газов на поршневой палец, уплотняется принудительным совмещением внешней цилиндрической поверхности поршня по всей длине его образующей с рабочей поверхностью цилиндра путем применения подпружиненных толкателей и последующей притиркой указанных совмещенных поверхностей в пределах угла α, где α - угол плотного прилегания внешней цилиндрической поверхности поршня на рабочей поверхности цилиндра.

Заявляемый поршень 1 установлен в цилиндре 2 двухтактного двигателя 3 (см. фиг.1 и 2), при этом в определенном месте цилиндрическая поверхность 4 поршня 1 принудительно совмещена с рабочей поверхностью 5 цилиндра 2, в зоне принудительного совмещения указанных поверхностей 4 и 5 обеспечивается их плотное прилегание в пределах угла α, а выхлопное отверстие 6 (или продувное отверстие) в цилиндре 2 располагается так, чтобы угол пролета его γ оказался в пределах угла α, если часть радиального зазора 7 уплотняется путем плотного прилегания поверхностей 4 и 5, то остальная часть зазора 7 уплотняется упругими кольцами 8, усеченными на угол α и установленными в соответствующие им канавки 9, особенностью конструкции поршня 1 является наличие в его теле главной цилиндрической полости 10, ориентация которой находится в строгом соответствии с центральной образующей совмещенных поверхностей 4 и 5, ось полости 10 совмещена с осью диаметра цилиндра 2 и является биссектрисой угла α, полость 10 с одной стороны ограничена стенкой 11 поршня 1, а с другой образует окно 12, выходящее на стенку цилиндра 2 ниже упругих колец 8, центральный участок полости 10 преобразован в щечки 13 и 14, препятствующие осевому перемещению поршневого пальца 15, несущего на себе шатун 16, в главной цилиндрической полости 10 размещается главный толкатель 17 с возможностью радиального и осевого смещения, предусматривающего самоустановку толкателя 17, который находится в сборе с поршневым пальцем 15 и шатуном 16, для этого в толкателе 17 имеется отверстие под палец 15 и проем для размещения головки шатуна 16, пружина 18, установленная между стенкой 11 поршня 1 и торцем толкателя 17 в нише проточки 19, выполняет функцию принудительного совмещения поверхностей 4 и 5 (см. фиг.5), в головке поршня 1 между кольцами 8 размещены малые цилиндрические полости 20 с установленными в них малыми толкателями 21, подпружиненными пружинами 22, месторасположение малых толкателей 21 также определяет их функцию принудителей совмещения поверхностей 4 и 5 в области угла α (см. фиг.7), для осуществления установки поршневого пальца 15 и шатуна 16 внутри поршня 1 в окне 12 главной цилиндрической полости 10 имеются прорези 23 под проход пальца 15, а в юбке поршня 1 - вертикальный проем 24 под проход шатуна 16.

Работа поршня 1 в двухтактном двигателе 3 совершается по известной цикловой схеме.

Рассмотрим особенности поведения предлагаемого способа уплотнения и поршня 1 во время испытываемых им цикловых нагрузок от давления газов, возникающих в надпоршневом пространстве.

Предложенный способ уплотнения радиального зазора 7 принудительным совмещением поверхностей 4 и 5 предусматривает прежде всего устранение утечек рабочего газа плотным прилеганием большой площади поверхностей 4 и 5 друг к другу в области нахождения выхлопных (или продувных) отверстий 6. Этот факт позволяет существенно уменьшить контактное усилие поршня 1 на цилиндр 2, кроме того, исключить взаимодействие кромок выхлопных (или продувных) отверстий 6 с упругими кольцами 8.

Необходимо отметить, что нормальное усилие F (см. фиг.3), возникающее от давления рабочих газов, воспринимается главным толкателем 17 и нейтрализуется от возможного нежелательного перемещения толкателя 17 силами трения, инерционными силами масс толкателя 17, пальца 15 и шатуна 16, а также усилием пружины 18. Это обстоятельство позволяет рекомендовать использовать конструкции с отклонением шатунов на угол β как можно меньших величин.

На основании вышеизложенного можно утверждать, что предложенный способ уплотнения и поршень 1 максимально снижают износ стенок поршня 1 и упругих колец 8, кроме того, их износ и отсутствие теплового зазора на кольцах 8 не влияют на качество уплотнения и могут служить весь ресурс работы двигателей внутреннего сгорания.

1. Способ уплотнения радиального зазора между рабочей поверхностью цилиндра и внешней цилиндрической поверхностью поршня в двигателях внутреннего сгорания путем размещения упругих колец в канавках поршня, отличающийся тем, что сектор радиального зазора, центр которого находится на линии приложения нормальной силы давления газов на поршневой палец, уплотняется принудительным совмещением внешней цилиндрической поверхности поршня по всей длине его образующей, с рабочей поверхностью цилиндра путем применения подпружиненных толкателей и последующей притиркой указанных совмещенных поверхностей в пределах угла плотного прилегания внешней цилиндрической поверхности поршня на рабочей поверхности цилиндра.

2. Поршень, содержащий упругие кольца, установленные в канавках поршня, подпружиненную вставку, отличающийся тем, что в теле поршня выполнена главная цилиндрическая полость, ось которой расположена перпендикулярно оси поршня и является биссектрисой угла α, где α - угол сектора радиального зазора, уплотненного принудительным совмещением поверхностей поршня и цилиндра, при этом α>γ, где γ - угол пролета выхлопного или продувочного окна цилиндра, указанная главная цилиндрическая полость со стороны принудительно совмещенных поверхностей ограничена внутренней стенкой поршня, а с противоположной стороны образует окно, выходящее ниже упругих колец уплотнения на рабочую стенку цилиндра, центральный участок главной цилиндрической полости преобразован в щечки, параллельно расположенные друг к другу относительно оси поршня и препятствующие осевому перемещению поршневого пальца, канавки поршня под упругие уплотнительные кольца выполнены с недорезом на угол α, а упругие кольца имеют форму канавок, в промежутке между упругими кольцами в теле поршня, с противоположной стороны от принудительно совмещенных поверхностей выполнены малые цилиндрические полости с размещенными в них подпружиненными толкателями, которые с одной стороны упираются в стенку цилиндра, а с другой через пружины - в поршень, в главной цилиндрической полости устанавливается главный цилиндрический толкатель с возможностью осевого и радиального перемещения, в центральной части главного толкателя образована полость с отверстием под установку поршневого пальца и головку шатуна на нем, в окне главной цилиндрической полости имеются прорези для прохода поршневого пальца, а в юбке поршня имеется проем для обеспечения прохода шатуна при сборке, со стороны торца главного толкателя, прилегающего к внутренней стенке поршня, имеется проточка с возможностью установки в ней пружины, которая упирается в стенки поршня и толкателя, фиксируя его на рабочей поверхности цилиндра.