Роторная шиберная машина

Иллюстрации

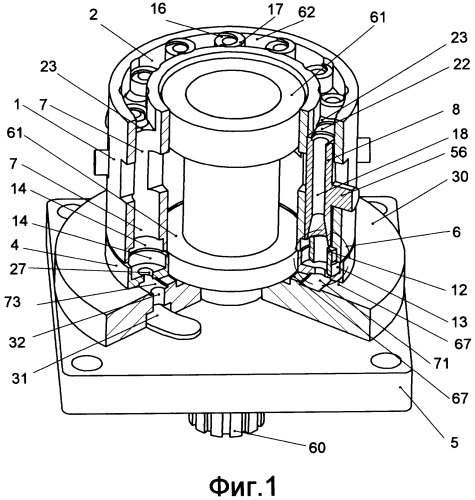

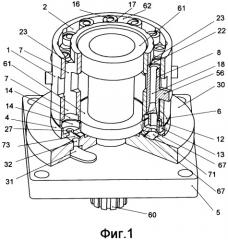

Показать всеИзобретение относится к машиностроению и может быть использовано в качестве шиберной роторной машины высокого давления с равномерной объемной подачей, которая способна работать как в режиме насоса, так и в режиме гидромотора. Машина содержит ротор, включающий рабочую и опорную части, соединенные посредством силовых камер изменяемой длины таким образом, чтобы синхронно вращаться с возможностью взаимных осевых перемещений и наклонов, необходимых для обеспечения скользящего изолирующего контакта торцевых поверхностей рабочей и опорной частей ротора с поверхностями рабочей и опорной крышек корпуса соответственно. Шиберы расположены в шиберных камерах рабочей части ротора и при вращении ротора циклически изменяют степень своего выдвижения в кольцевой паз, выполненный на торцевой поверхности рабочей части ротора. Между опорной крышкой корпуса и опорной частью ротора выполнены опорные полости, гидравлически сообщающиеся через средства выравнивания локальных давлений с силовыми камерами изменяемой длины и полостями рабочей камеры в кольцевом пазу рабочей части ротора. Опорные полости и силовые камеры изменяемой длины выполнены таким образом, что силы давления рабочей жидкости, заключенной в указанных силовых камерах, существенно уравновешивают силы давления рабочей жидкости, отжимающие рабочую и опорную части ротора от рабочей и опорной крышек корпуса, обеспечивая поджим, необходимый для изоляции. Уменьшаются потери на трение и на кавитацию, а также повышается надежность роторных шиберных машин. 23 з.п. ф-лы, 34 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в качестве роторной шиберной машины высокого давления с равномерной объемной подачей, которая способна работать как в режиме насоса, так и в режиме гидромотора с повышенной эффективностью и надежностью.

Уровень техники

Для достижения равномерной объемной подачи и высокой эффективности шиберный насос должен обладать постоянным сечением рабочей камеры в зоне переноса, низкими потерями на утечки и на трение, а также отсутствием кавитации. Указанные характеристики должны сохраняться во всем эксплуатационном диапазоне изменения производительности, давления нагнетания и частоты вращения ротора, а также должны мало зависеть от загрязнения рабочей жидкости и износа элементов насоса.

Расположение рабочей камеры с торцевой стороны ротора, как, например, в насосе US570584, обеспечивает искомое постоянство сечения рабочей камеры, хорошо сочетающееся в US2581160, RU2123602, US6547546 с регулированием производительности насоса.

Расположение рабочей камеры в кольцевом пазу в торце ротора насосов US1096804, US3348494, US894391, US2341710 обеспечивает радиальную разгрузку ротора и жесткую фиксацию шиберов в рабочей камере. Основные уплотнения между взаимно вращающимися частями в таком насосе переносятся на торцевые поверхности той части ротора, в которой выполнен кольцевой паз и которую в дальнейшем мы будем называть рабочей частью ротора, и на соответствующие торцевые поверхности крышки корпуса, прилегающей к указанному кольцевому пазу и которую мы в дальнейшем будем называть рабочей крышкой корпуса. Указанные уплотняющие торцевые поверхности ротора и корпуса могут выполняться плоскими. Поэтому технологические, тепловые и прочие зазоры между плоскими уплотняющими поверхностями легко выбираются поступательным встречным перемещением одной уплотняющей плоскости к другой за счет поджима рабочей части ротора к рабочей крышке корпуса.

Для обеспечения указанного уплотнения нужно преодолеть огромные силы давления рабочей жидкости, заключенной в рабочей камере между торцом ротора и рабочей крышкой корпуса в зонах нагнетания и переноса, стремящиеся деформировать рабочую часть ротора и рабочую крышку корпуса и отжать их друг от друга.

Использование в насосах, предназначенных для создания высокого давления в тракте нагнетания, механических средств прижима без гидростатического уравновешивания неэффективно вследствие гигантских потерь на трение.

В патенте ЕР0269474 описан гидростатический компонент (без конкретизации вариантов установки его в насос), в котором снижено влияние аксиальных деформаций ротора на качество уплотнений, а для взаимного поджима уплотняющих поверхностей ротора и корпуса используется давление рабочей жидкости. Ротор гидростатического компонента состоит из двух частей, называемых авторами "держателем пластин" и "опорным фланцем". На торце держателя пластин, с обратной стороны от кольцевого паза, в силовых камерах, сообщающихся с рабочей камерой, установлены подвижные в осевом направлении поршневые элементы, которые упираются в опорный фланец. Таким образом, зазоры между держателем пластин и корпусом, называемым авторами "носителем дорожки", выбираются осевым выдвижением указанных поршневых элементов из силовых камер держателя пластин. Силы давления рабочей жидкости, действующие на держатель пластин со стороны рабочей камеры, передаются через указанные силовые камеры и поршневые элементы на указанный опорный фланец. Однако с обратной стороны опорного фланца описанный гидростатический компонент не предусматривает средств гидростатического уравновешивания. Авторы указывают, что в соответствии с сущностью изобретения указанные силы давления жидкости компенсируются упругой деформацией указанного опорного фланца, избавляя от осевых деформаций держатель пластин, но ротор в целом остается гидравлически неуравновешенным.

В соответствии с указанной авторами ЕР0269474 сущностью изобретения, предусматривающей разгрузку уплотняющей пары трения держателя пластин с носителем дорожки и передачу усилий на статический контакт поршневого элемента с деформируемым опорным фланцем, указанный статический контакт герметизирует силовую камеру и связанную с ней шиберную камеру. При осевом выдвижении шибера из ротора жидкость поступает в шиберную камеру через каналы в самом шибере. При увеличении скорости вращения ротора и осевой скорости выдвижения шибера увеличивается падение давления на указанных шиберных каналах. Если насос работает в режиме самовсасывания, т.е. входное давление равно атмосферному, то при определенной скорости вращения ротора, которую мы будем называть предельной скоростью самовсасывания, возникает кавитация в шиберных камерах. Кавитация приводит, помимо роста шума и пульсаций, к существенным потерям полезной мощности и КПД насоса. Поэтому кавитационные эффекты рассматриваются нами здесь в одном ряду с потерями на трение в торцевых уплотнениях ротора и шиберов, как факторы диссипативных потерь, снижающих эффективность насоса. Повышенная склонность к кавитации и связанное с этим низкое значение предельной скорости самовсасывания является значительным недостатком указанного гидростатического компонента.

В патенте ЕР0265333 описан вариант гидростатического дифференциала с гидростатическим поворотным упором, установленным между задним торцом держателя лопастей и опорным фланцем, которые вращаются с разными скоростями. Указанный гидростатический поворотный упор представляет собой простой тонкий обод, жестко связанный при вращении с держателем лопастей и снабженный расположенными напротив опорного фланца камерами. Каждая из указанных камер гидравлически связана с расположенной напротив нее силовой камерой через калиброванное отверстие по принципу гидростатического подшипника, называемого авторами "масляной подушкой". Благодаря этому силы давления передаются на опорный фланец, деформация которого меньше влияет на утечки, чем аналогичная деформация держателя лопастей. Деформации же указанного поворотного упора, как указано авторами, повторяют деформации опорного фланца. Это означает, что силы давления жидкости на поворотный упор со стороны держателя пластин превышают сумму сил давления жидкости со стороны фланца и сил упругости поворотного упора и вызывают увеличение деформации поворотного упора до тех пор, пока деформация поворотного упора не станет достаточной для прилегания к опорному фланцу. Действительно, принцип работы масляной подушки как гидростатического подшипника предусматривает, что давление в камерах поворотного упора зависит от соотношения падения давления на калиброванном отверстии и падения давления в зазорах между опорным фланцем и поворотным упором. Поэтому пока указанные зазоры велики, давление в камерах поворотного упора существенно меньше, чем в силовых камерах, и за счет разницы сил давления поворотный упор придвигается к опорному фланцу. По мере уменьшения зазоров давление в камере поворотного упора растет и уравнивается с давлением в силовой камере, с которой камера поворотного упора соединена калиброванным отверстием, только при полном отсутствии утечек из масляных подушек, т.е. при полном прилегании поворотного упора к опорному фланцу. Для достижения указанного прилегания необходимо соответственно деформации фланца деформировать поворотный упор, для чего, в свою очередь, необходимо обеспечить существенную гидростатическую неуравновешенность поворотного упора.

Указанная упругая деформация поворотного упора, необходимая для плотного прилегания к опорному фланцу, вызывает увеличение потерь на трение. Когда фланец деформирован силами давления жидкости, при прижиме упора к фланцу сначала возникает частичное взаимное касание деформированного фланца и недеформированного упора, а затем деформирование упора. При этом силы упругости упора, преодолеваемые для его деформации, вызывают в зонах частичного касания пропорциональные потери на трение между поворотным упором и опорным фланцем. Указанный упор отталкивается от фланца силами давления жидкости, непрерывно распределенными в изолирующих зазорах, а прижимается к фланцу со стороны силовых камер силами давления, распределенными дискретно, т.е. падающими до нуля в промежутках между силовыми камерами. Для обеспечения хорошей изоляции при таком способе поджима со стороны силовых камер указанный поворотный упор должен быть достаточно жестким. Поэтому при больших давлениях указанные силы упругости деформируемого упора велики и связанные с ними потери на трение значительны.

Для обеспечения малых утечек при нулевых или при малых, порядка единиц микрометров, зазорах гидравлическое сопротивление указанных калиброванных отверстий должно быть соизмеримо с сопротивлением таких микроскопических зазоров. Это не позволяет использовать обратный торец ротора для всасывания жидкости в шиберные камеры через полости в гидростатическом упоре и полости в корпусе. Это, в свою очередь, не позволяет избавиться от описанного выше недостатка подобных машин, заключающегося в повышенной склонности к кавитации.

Кроме того, такое использование для снижения сил трения гидростатического подшипника с калиброванными отверстиями снижает надежность гидромашин. Во-первых, при попадании в жидкость взвешенных частиц указанные микроскопические калиброванные отверстия могут засоряться, следствием чего будут многократно возросшие силы прижима упора и потери на трение и ускорение износа. Во-вторых, при возникновении на уплотняющих поверхностях локальных дефектов утечки из указанных камер поворотного упора растут, а давление в камерах поворотного упора падает. Увеличение прижима за счет увеличивающейся разности давлений в этом случае не приводит к уменьшению утечек и уравновешиванию, а вызывает лишь увеличение потерь на трение и ускорение износа уплотняющих поверхностей. Изменение объемного КПД за счет такой дополнительной утечки из камеры масляной подушки может быть несущественным, а рост потерь на трение - значительным.

Для гидравлического уравновешивания ротора гидростатического дифференциала, описанного в патентах ЕР0269474 и ЕР0265333, авторами предусмотрена возможность использования пары гидростатических компонентов описанного типа в двух вариантах.

В первом варианте два носителя дорожки устанавливаются по обе стороны от одного центрального держателя лопастей. При этом указанные силовые камеры выполняются в задней части носителя дорожки, который выполняет функцию подвижного уплотнения, закрепленного на корпусе. В этом случае образуется один цельный ротор с двумя рабочими камерами в двух кольцевых пазах на противолежащих торцах ротора, аналогичный тому, что был ранее более подробно описан в патенте US3348494.

Во втором варианте два держателя лопастей устанавливаются по обе стороны от одного центрального носителя дорожки. Опорные фланцы, на которые через силовые камеры опираются держатели пластин, жестко связаны друг с другом полым цилиндрическим телом, образуя единый жесткий элемент, называемый авторами патента ЕР0265333 "герметичный картер".

В обоих вариантах двойной машины узел, образованный двумя носителями дорожки, мы в дальнейшем для краткости будем называть статорным узлом или корпусом, т.к. положение портов всасывания и нагнетания относительно него не изменяется при вращении ротора. Первый из описанных вариантов двойной симметричной машины мы в дальнейшем будем называть машиной с внутренним ротором или с силовым замыканием на корпус, а второй вариант - машиной с внутренним статором или с силовым замыканием на ротор.

В обоих упомянутых вариантах, если обе рабочие камеры выполнены зеркально симметричными относительно плоскости, перпендикулярной оси вращения ротора, то силы давления рабочей жидкости, действующие между ротором и корпусом в зоне нагнетания в одной рабочей камере, уравновешиваются во второй рабочей камере зеркально симметричными силами.

В зонах переноса аксиальное уравновешивание сил давления жидкости, действующих на ротор, зависит не только от симметрии рабочих камер и требует особого рассмотрения.

В зоне прямого переноса при вращении ротора в рабочей камере возникают и перемещаются замкнутые переносимые объемы, отделенные от зон всасывания и нагнетания скользящим изолирующим контактом шиберов с ограничителем прямого переноса, шиберов с шиберными камерами, изолирующих поверхностей ротора с соответствующими поверхностями корпуса, а также другими зазорами между ротором, шиберами и корпусом. Локальное давление в каждом из переносимых объемов при прочих определенных условиях зависит от соотношения утечек, втекающих в этот переносимый объем и вытекающих из него, которые, в свою очередь, определяются характером прилегания поверхностей всех скользящих контактов, изолирующих указанный переносимый объем, для разных углов поворота ротора при его вращении. Под характером прилегания поверхностей скользящего изолирующего контакта здесь и далее мы подразумеваем формы и гидравлические сопротивления зазоров между этими поверхностями как функции двух параметров: угла поворота ротора и угловой координаты точки контакта относительно выбранной точки корпуса. Индивидуальность характера прилегания каждой пары поверхностей в каждой машине обусловлена технологическими неточностями при изготовлении и локальными дефектами, возникающими на указанных поверхностях вследствие износа, которые приводят к разбросу в сопротивлениях изолирующих зазоров в разных участках корпуса и для разных углов поворота ротора. Разброс сопротивлений зазоров может приводить к значительному разбросу локальных давлений, возникающих в разных переносимых объемах. Аналогичные аргументы справедливы и для зоны обратного переноса.

В описанной выше двойной симметричной машине с внутренним статором какие-либо средства выравнивания локальных давлений в зонах переноса отсутствуют, и переносимые объемы в зонах переноса обеих симметричных рабочих камер не сообщаются друг с другом. В двойной симметричной машине с внутренним ротором US3348494 введены каналы в роторе, соединяющие симметричные шиберные камеры. Однако симметричные полости, образуемые в обоих кольцевых пазах в зонах переноса между шиберами, не сообщаются друг с другом. Поэтому в силу индивидуальности характера прилегания поверхностей изолирующих контактов, в каждой рабочей камере возникают разные локальные давления в зонах переноса, и уравновешенность ротора не достигается. Указанная переменная разница сил давления, действующих на ротор в двух симметричных камерах, порождает пропорциональные потери на трение в торцевых уплотнениях. Возникновение локальных дефектов на уплотняющих поверхностях шиберов, ротора или корпуса, например, вследствие износа приводит к увеличению разброса гидравлических сопротивлений, определяющих локальные давления в переносимых объемах. Даже при малом, несущественном для объемного КПД, изменении суммарных утечек это приводит к увеличению амплитуды указанной переменной разницы сил давления, увеличению трения со стороны меньшего локального давления, т.е. со стороны большего износа, и ускорению дальнейшего износа.

В насосе по патенту US3348494 осевое движение шиберов в роторе обеспечивается не пружинами, а специальным механизмом привода шиберов. Он состоит из кулачковой канавки, установленной на корпусе, по которой скользят боковые выступы шиберов, проходящие через специальные приводные окна в роторе. Специалисту понятно, что такой механизм привода шиберов должен быть гидравлически изолирован от рабочих камер.

Подобное исполнение механизма привода шиберов вне рабочей камеры снижает потери на трение шиберов о поверхности корпуса, но увеличивает зависимость локальных давлений от характера прилегания поверхностей скользящего изолирующего контакта шиберов со стенками шиберных камер, обеспечивающего гидравлическую изоляцию механизма привода шиберов. Изменение указанного характера прилегания вследствие износа приводит к росту утечек между полостями рабочей камеры и полостью, в которой установлен указанный механизм привода, что также приводит к разбросу локальных давлений.

В обоих вариантах двойных симметричных машин замещение жидкостью шибера, выдвигаемого в осевом направлении из шиберной камеры, происходит через каналы в самом шибере. Поэтому кавитационные потери остаются существенным недостатком таких конструкций.

Вариант насоса, предусматривающего гидравлические средства уравновешивания ротора и не подверженного кавитации в шиберных камерах, приведен в патенте RU2215903. В нем описана реверсивная роторная машина, содержащая два кольцевых паза, образующих рабочие камеры на обоих торцах ротора. Сквозные отверстия для шиберов проходят через оба кольцевых паза. На каждой из крышек корпуса установлены аксиально-подвижные ограничители прямого переноса, называемые авторами "регулировочные элементы" и ограничители обратного переноса, называемые авторами "разделительные перемычки". Особенность реверсивной машины состоит во взаимной антисимметричности указанных двух рабочих камер, а именно в том, что напротив разделительной перемычки первой рабочей камеры установлен регулировочный элемент второй рабочей камеры, а напротив регулировочного элемента первой рабочей камеры установлена разделительная перемычка второй рабочей камеры. "Рабочие полости", под которыми авторы подразумевают полости всасывания и нагнетания обеих камер, расположенные в осевом направлении друг напротив друга, соединены между собой каналами. Таким образом, полость всасывания первой рабочей камеры сообщается с расположенной напротив нее полостью нагнетания второй рабочей камеры, а полость нагнетания первой рабочей камеры сообщается соответственно с полостью всасывания второй рабочей камеры.

При выдвижении шибера из ротора в полость всасывания одной рабочей камеры жидкость из противолежащей полости нагнетания другой рабочей камеры заполняет освобождаемый им объем в шиберной камере через саму шиберную камеру большого сечения. Поэтому для данной конструкции не характерна склонность к кавитации в шиберных камерах.

При работе такой машины в одной из сообщающихся пар рабочих полостей устанавливается высокое давление, а во второй соответственно низкое. Возможность гидростатического уравновешивания ротора в зонах расположения полостей всасывания и нагнетания в такой машине очевидна.

В зонах же переноса в силу антисимметрии рабочих камер различаются средства изоляции и конфигурации переносимых объемов для противоположных торцов ротора. Между ротором и регулировочным элементом образуются замкнутые в кольцевом пазу переносимые объемы, изолируемые торцами шиберов, скользящими по регулировочному элементу. Между ротором и разделительной перемычкой, лежащей напротив указанного регулировочного элемента, образуются замкнутые переносимые объемы в шиберных камерах, изолируемые участками дна кольцевого паза, скользящими по указанной разделительной перемычке. Соотношение давлений между переносимыми объемами и распределение давлений в зазорах указанных скользящих изолирующих контактов зависят от формы и величины указанных зазоров, т.е. от характера прилегания поверхностей указанных скользящих изолирующих контактов участков дна паза с разделительной перемычкой и шиберов с регулировочным элементом. Неидентичность распределений давления на противоположных торцах ротора порождает переменные разностные силы, действующие на ротор в каждой из зон переноса даже при идеальной плоскости указанных контактирующих поверхностей.

Появление, например, вследствие износа локальных отклонений от плоской формы, царапин и других локальных дефектов на уплотняющих поверхностях регулировочных элементов, разделительных перемычек, дна паза и торцов шиберов изменяет характер прилегания поверхностей указанных скользящих изолирующих контактов и поэтому изменяет указанные распределения давлений и соотношения локальных давлений. Это, в свою очередь, даже при незначительном изменении суммарных утечек, приводит к значительному увеличению амплитуды указанных переменных разностных сил давления, увеличению трения и ускорению износа.

Обеспечение торцевых уплотнений между ротором и крышками корпуса для обоих торцов ротора только за счет точности изготовления, как, например в US3348494, нецелесообразно, так как изменения зазоров вследствие теплового расширения, деформаций и износа, как правило, превышают допустимые зазоры в уплотнениях, работающих при высоком давлении. Поэтому в конструкцию роторной машины должны быть включены также уплотнительные элементы, подвижные в осевом направлении, например в виде описанного в ЕР0269474 носителя дорожки с силовыми камерами на обратной от дорожки стороне. Их неуравновешенность также приводит к соответствующим потерям на трение. Подробнее такое подвижное уплотнение будет рассмотрено далее.

Средства, снижающие влияние характера прилегания поверхностей скользящих изолирующих контактов в рабочей камере на уравновешенность ротора, решение для преодоления описанной склонности подобных насосов к кавитации в шиберных камерах, а также подвижные в осевом направлении уплотнительные элементы описаны в RU 2175731, который принят нами за ближайший аналог.

Указанный патент описывает насос, корпус которого включает в себя рабочую и опорную крышки, названные в патенте "корпусными крышками". В торце ротора, находящегося напротив рабочей крышки корпуса, выполнен кольцевой цилиндрический паз, который проходит через шиберные камеры, названные в патенте "отверстиями в роторе", в которых размещены шиберы, названные в патенте "вытеснителями". Поверхности торца ротора, в котором выполнен кольцевой цилиндрический паз, расположенные по разные стороны от этого паза, контактируют с возможностью скольжения с находящимися напротив них торцами уплотнительных элементов, установленных в пазах на рабочей крышке корпуса. Насос содержит ограничитель обратного переноса, названный в патенте "перегородкой", отделяющий полость всасывания от полости нагнетания. Полость всасывания соединяется с входным портом, названным в патенте "впускным отверстием", а полость нагнетания - с выходным портом, названным в патенте "выпускным отверстием". Поверхности ограничителя обратного переноса находятся в скользящем контакте с роторными средствами изоляции обратного переноса, названными в патенте "внутренними поверхностями кольцевого цилиндрического паза". Ограничитель обратного переноса закреплен на рабочей крышке корпуса и может составлять с ней единое целое, однако предусмотрено, что в некоторых вариантах исполнения насоса ограничитель обратного переноса может быть закреплен с возможностью движения в осевом направлении и взаимодействовать со средствами его прижима к ротору. Насос содержит механизм привода шиберов, названный в патенте "механизмом, задающим осевое взаиморасположение вытеснителей". Ограничитель прямого переноса образован частью внутренней поверхности рабочей крышки. Для регулируемого варианта исполнения машины ограничитель прямого переноса назван в патенте "подвижным в осевом направлении изолирующим элементом". Второй торец ротора контактирует с опорной крышкой корпуса. На опорной крышке корпуса насоса предусматривается возможность установки опорно-распределительного элемента, названного в изобретении "опорно-распределительным диском". Опорно-распределительный элемент может быть установлен с возможностью движения вдоль оси ротора.

Указанный опорно-распределительный элемент содержит опорные полости, которые выполняют также распределительные функции и названы в патенте "опорно-распределительными полостями". Опорно-распределительные полости расположены напротив полостей всасывания и нагнетания рабочей камеры, а их средства изоляции (изолирующие перемычки) - напротив зон переноса, обеспечивая изоляцию этих опорных полостей за счет скользящего контакта с прилегающей задней торцевой поверхностью ротора. Каждая опорно-распределительная полость соединена каналами, выполненными в корпусе или в роторе, в том числе в шиберах, с противолежащей ей зоной нагнетания или всасывания соответственно. Опорно-распределительные полости имеют размеры и форму, схожие с полостями нагнетания и всасывания в рабочей камере соответственно. Шиберные камеры в роторе выполнены в виде сквозных каналов, сообщающихся в зонах всасывания и нагнетания с указанными опорно-распределительными полостями.

Указанные сквозные каналы в шиберах или в роторе, одновременно сообщающиеся с полостью всасывания рабочей камеры, соединены в этом случае параллельно друг с другом и с каналом в корпусе посредством указанной опорно-распределительной полости. Таким образом, значительно уменьшается склонность насоса к кавитации и обеспечивается значительное повышение предельной скорости самовсасывания.

Введение опорно-распределительного элемента способствует и определенному гидравлическому уравновешиванию ротора. Возможность уравновешивания в зонах нагнетания и всасывания очевидна.

В зонах переноса подобие распределений давления на обоих торцах ротора, обусловленное наличием указанных сквозных каналов в роторе или в шиберах, позволяет снизить влияние разброса изолирующих зазоров в рабочей камере и связанных с ними локальных давлений на разность встречных сил давления, действующих на оба торца ротора. Однако полное уравновешивание ротора не достигается в силу разной конфигурации торцов ротора. Следствием неполного уравновешивания ротора является переменная разница сил давления, действующих на противоположные торцы ротора, порождающая пропорциональные потери на трение в торцевых уплотнениях.

Распределение давления с обратной стороны ротора в зонах переноса определяется характером прилегания поверхностей скользящего изолирующего контакта между изолирующими перемычками опорно-распределительного элемента и ротором. Поэтому изменение указанного характера прилегания за счет появления на уплотняющих поверхностях любых отклонений от плоской формы или царапин, например, вследствие износа приводит к значительному нарушению указанного подобия распределения давления. Это, в свою очередь, даже при незначительном изменении суммарных утечек приводит к значительному увеличению амплитуды указанной переменной разницы сил давления, увеличению трения и ускорению износа.

Рассмотрим другие составляющие потерь на трение в торцевых уплотнениях.

Во внутренней поверхности опорной корпусной крышки выполнен паз, в котором установлен с возможностью движения вдоль оси вращения ротора, как минимум, один уплотнительный элемент. Авторами указано, что таким элементом может быть опорно-распределительный элемент, называемый в патенте опорно-распределительным диском. Во внутренней поверхности рабочей корпусной крышки выполнены пазы, в которых установлены с возможностью движения вдоль оси вращения ротора два уплотнительных элемента.

Указанные уплотнительные элементы реализованы в виде полых цилиндров, которые размещены в кольцевых пазах на внутренних поверхностях корпусных крышек с возможностью движения вдоль оси вращения ротора. Для обеспечения необходимого поджима подвижных уплотнительных элементов к поверхности ротора указанные элементы опираются на специально выполненные силовые камеры внутри корпуса, в которых создается повышенное давление. В описываемой машине роль этих силовых камер выполняют указанные кольцевые пазы. Для создания в таких кольцевых силовых камерах повышенного давления в указанных полых цилиндрах выполнены сквозные каналы, соединяющие силовую кольцевую камеру с зоной утечек в зазоре торцевого уплотнения. Величина повышенного давления в кольцевой силовой камере определяется формой, размерами и расположением указанных каналов.

Указанный подвижный уплотнительный элемент, установленный на корпусе в одном цилиндрическом пазу с одинаковым давлением во всем объеме, подвержен значительному избыточному прижиму к ротору в зоне всасывания и, частично, в зонах переноса, что порождает избыточные потери на трение.

В патенте ЕР0269474 указано на возможность исполнения в корпусе нескольких изолированных друг от друга силовых камер. В этих камерах создается разное давление, поэтому подвижный уплотнительный элемент в виде носителя дорожки, опирающийся на эти камеры, может быть хорошо гидростатически уравновешен в зонах нагнетания и всасывания. В зонах же прямого и обратного переноса со стороны ротора на подвижный уплотнительный элемент действуют переменные силы, обусловленные двумя причинами. Во-первых, на краях зон переноса циклически меняются площади участков, сообщающихся с зонами нагнетания или всасывания. Во-вторых, в переносимых объемах рабочей жидкости в процессе их прямого или обратного переноса между зонами всасывания и нагнетания непрерывно меняется давление, а также непрерывно меняется их положение относительно корпуса. В результате в зонах переноса формируется сложное, непрерывно изменяющееся распределение давления, воздействующего со стороны ротора на подвижный уплотнительный элемент. Для создания симметричного, непрерывно изменяющегося, распределения давления между подвижным уплотнительным элементом и корпусом потребовалось бы разместить бесконечное количество изолированных друг от друга бесконечно малых силовых камер, каждая из которых сообщалась бы с соответствующей точкой в зоне переноса и была изолированной от соседней силовой камеры. Так как реально исполнимое число силовых камер в корпусе в зоне переноса ограничено, причем весьма малыми числами, полная компенсация переменных сил, действующих на подвижное уплотнение, не достигается. Это приводит к переменной силе прижима поверхностей скользящих изолирующих контактов ротора с указанными уплотнительными элементами корпуса.

Изменение характера прилегания поверхностей скользящего изолирующего контакта подвижного уплотнительного элемента с ротором за счет возникновения локальных дефектов на уплотняющих поверхностях, например, вследствие износа приводит к увеличению разброса гидравлических сопротивлений, определяющих локальные давления в переносимых объемах. Это, в свою очередь, даже при малом изменении суммарных утечек, приводит к увеличению амплитуды указанной переменной силы прижима, увеличению трения и ускорению дальнейшего износа.

Амплитуда этой переменной составляющей, достигающая значительных величин, определяет уровень потерь на трение, присущих вышеописанным насосам с подвижным уплотнением, закрепленным на корпусе.

Таким образом, во всех рассмотренных выше решениях по гидростатическому уравновешиванию ротора и подвижного уплотнения полное уравновешивание ротора и подвижного уплотнения не достигается. При неидеальном характере прилегания поверхностей скользящих изолирующих контактов, например при возникновении локальных дефектов уплотняющих поверхностей вследствие износа, возникают большие силы прижима в парах трения между уплотняющими элементами ротора и корпуса. Необходимость предусмотреть подобные большие силы прижима определяет относительно большую ширину скользящего изолирующего контакта уплотняющих поясков торцевых уплотнений между ротором и корпусом. Увеличение ширины торцевых уплотнений, в свою очередь, еще более увеличивает воздействие локальных дефектов уплотняющих поверхностей на дисбаланс сил давления.

Все описанные выше конструкции характеризуются повышенными диссипативными потерями, снижающими их КПД. Описанные средства для снижения трения путем гидравлического уравновешивания ротора и подвижного уплотнения не приводят к полному уравновешиванию и неустойчивы к изменению характера прилегания уплотняющих поверхностей скользящих изолирующих контактов вследствие возникновения на них локальных дефектов, а также к загрязнению рабочей жидкости. Даже несущественные с точки зрения влияния на объемный КПД изменения утечек могут вызывать значительное уменьшение механического и общего КПД.

Сущность изобретения

Задачей настоящего изобретения является повышение КПД и надежности роторных машин с шиберами в пазу путем создания средств гидростатического уравновешивания ротора и подвижного уплотнения, устойчивых к износу элементов машины и загрязнению рабочей жидкости, а также совместимых со средствами преодоления кавитации в шиберных камерах.

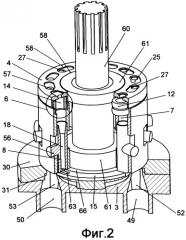

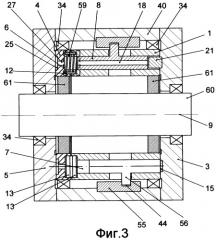

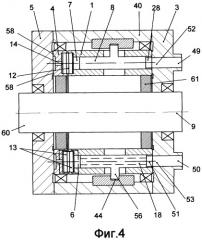

Для решения поставленной задачи роторная шиберная машина, включающая корпус с входным и выходным портами, опорной крышкой корпуса и рабочей крышкой корпуса, на которой выполнены ограничитель прямого переноса и ограничитель обратного переноса; ротор, включающий рабочую часть ротора, в которой выполнены шиберные камеры, и на рабочей торцевой поверхности которой выполнен кольцевой паз, соединяющийся с шиберными камерами, в которых расположены шиберы, кинематически связанные с установленным на корпусе механизмом привода шиберов; причем рабочая крышка корпуса, находящаяся в скользящем изолирующем контакте с рабочей торцевой поверхностью рабочей части ротора, формирует в кольцевом пазу рабочую камеру, которая разделена ограничителем обратного переноса, находящимся в скользящем изолирующем контакте с роторными средствами изоляции обратного переноса, и ограничителем прямого переноса, находящимся в скользящем изолирующем контакте с шиберами, на полость всасывания рабочей камеры, гидравлически связанную с входным портом, и полость нагнетания рабочей камеры, гидравлически связанную с выходным портом, а ограничитель прямого переноса и механизм привода шиберов выполнены с возможностью отделения шиберами по меньшей мере одной междушиберной полости рабочей камеры от полостей всасывания и нагнетания, выполнена таким образом, что ротор включает опорную часть ротора, которая находится в скользящем изолирующем контакте с опорной крышкой корпуса и кинематически связана с рабочей частью ротора совокупностью роторных элементов, включающих силовые камеры изменяемой длины, так, чтобы вращаться синхронно с рабочей частью ротора с возможностью совершать относительно нее осевые перемещения и наклоны, по меньшей мере, достаточные для обеспечения скользящего изолирующего контакта обеих указанных частей ротора с соответствующими крышками корпуса, причем изменение длины указанных силовых камер приводит к указанным взаимным движениям рабочей и опорной частей ротора, а между опорной крышкой корпуса и опорной частью ротора выполнены опорные полости, снабженные средствами изоляции, причем каждая из указанных полостей рабочей камеры гидравлически сообщается, по меньшей мере, с одной силовой камерой изменяемой длины и, по меньшей мере, с одной опорной полостью через средства выравнивания локальных давлений.

В предлагаемом изобретении предусмотрено большое количество вариантов исполнения роторной шиберной машины, пригодной к использованию в качестве насоса или гидромотора, как реверсивных, так и с постоянным направлением вращения, а также в качестве насосно-моторного звена гидромеханической трансмиссии. В одних вариантах исполнения изобретения корпус закреплен на шасси агрегата, а ротор вращается относительно корпуса и шасси агрегата. В других вариантах реализации настоящего изобретения ротор может быть закреплен на шасси агрегата, а корпус вращаться относительно него. Возможно также такое исполнение, при котором и ротор, и корпус вращаются относительно шасси агрегата, например, если роторная машина является звеном гидромеханической трансмиссии. В дальнейшем мы будем рассматривать относительное вращение ротора и корпуса независимо от способа установки роторной машины в агрегате. В любом случае ротором будет называться узел, в торцевом элементе которого выполнен кольцевой паз, и в котором размещены шиберы, совершающие циклические движения относительно ротора при каждом обороте ротора, изменяя степень своего выдвиж