Способ подготовки топлива, в том числе, к сжиганию и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу и устройству для подготовки конденсированного топлива, в том числе, к сжиганию, в котором топливо подают в реактор, перемещают его навстречу газообразному окислителю, содержащему кислород, и получают кокс в области пиролиза и коксования топлива, расположенной в реакторе между местами ввода в реактор топлива и окислителя. В соответствии с изобретением кокс обрабатывают паром, образующимся при подаче в реактор типа туннельной печи воды для охлаждения твердого остатка или целевого продукта перед его выгрузкой из реактора. Водяной газ, получающийся при взаимодействии кокса с парами воды, либо выводят из реактора для использования в качестве топливного газа тепловой машины, либо направляют навстречу перемещаемому по реактору коксу к месту ввода в реактор окислителя и там сжигают, получая необходимое для коксования, пиролиза и сушки топлива тепло и выводя из реактора образующийся генераторный газ. В зависимости от вида исходного топлива и режима обработки твердый целевой продукт может представлять собой кокс, древесный или активированный уголь. 2 н. и 25 з.п.ф-лы, 2 ил.

Реферат

Изобретение относится к способам и устройствам для подготовки конденсированного топлива, в том числе, к сжиганию с получением продуктов газификации с их последующей утилизацией.

Под конденсированными топливами в данной заявке подразумеваются содержащие свободный или химически связанный углерод материалы любого происхождения, например ископаемые топлива (уголь, торф, сланцы, битуминозные пески, нефть), биомасса (древесина, солома, косточки плодов, бамбук и т.п.), промышленные отходы (отходы углеобогащения или углепереработки, зола уноса ТЭЦ, отходы нефтепереработки, шламы, резинотехнические отходы), коммунальные отходы (илы полей фильтрации, бытовой мусор).

Перечисленные материалы (далее по тексту «топлива») могут быть использованы либо в энергетике в качестве горючего для получения тепла и/или электроэнергии, либо в других отраслях в качестве исходного сырья для получения целевых продуктов. Такими целевыми продуктами могут быть как газообразные продукты переработки (например, генераторный газ, получаемый при газификации топлив), так и содержащий преимущественно углерод твердый продукт переработки топлива, например металлургический кокс из коксующихся углей, древесный уголь из древесины или активный (активированный) уголь из каменного угля, торфа, древесины или другой биомассы.

Известен способ подготовки твердого топлива к сжиганию путем его сушки и размола, полукоксования топливной пыли с последующим разделением газообразных и твердых продуктов полукоксования, при этом твердые продукты полукоксования направляют на сжигание (см. SU 1100464 А, М кл. F23K 1/00, оп. 30.06.1986) [1].

Известен способ сжигания твердого измельченного топлива путем его термообработки с получением кокса и горючих газов, их разделения и последующего раздельного сжигания, причем кокс сжигают совместно с воздухом в аэрофонтанной топке, а горючие газы сжигают совместно с очищенными от золы продуктами сгорания, полученными при сжигании кокса, причем воздух, подаваемый на сжигание кокса в стехиометрическом количестве, предварительно нагревают теплом золы, отделенной от продуктов сгорания (см. SU 1198315 А, М кл. F23K 1/00, оп. 15.12.1985) [2].

Известно устройство туннельной печи, предназначенной для распределения твердого топлива по ее длине путем изменения глубины ввода топливозаборников в полость корпуса печи (см. SU 1673793 А1, М кл. F23K 5/00, оп. 30.09.1989) [3].

Известна установка для подготовки твердого топлива, содержащая устройство для термообработки топлива, в котором реализуется способ подготовки пылевидного топлива путем дожигания твердых продуктов газификации, которое ведут при стехиометрическом соотношении кислорода и углерода, содержащегося в твердых продуктах, и температуре 2000-2400°С. Водяной пар вводят при газификации между вводами топлива и теплоносителя при отношении к CO2 теплоносителя 4,5-5,5 (см. SU 1451464 А1, М кл. F23K 1/00, оп. 15.01.1991) [4].

Известна туннельная печь, включающая зоны подогрева, обжига, охлаждения. Горелки в зоне обжига расположены в межосевом пространстве, и из-за наличия отверстий в промежуточном своде на уровне горелок горение топлива происходит в рабочем туннеле, что приводит к обезуглероживанию годового продукта и, следовательно, к браку (см. RU 2091688 С1, М кл. F27B 9/00, оп. 27.09.1997) [5].

Наиболее близким способом к настоящему изобретению является способ подготовки конденсированного (твердого и/или жидкого) топлива, в том числе, к сжиганию путем подачи топлива в реактор, перемещения топлива по реактору, подачи в реактор газообразного окислителя, содержащего кислород, навстречу перемещаемому топливу, получения кокса в области пиролиза и коксования топлива, охлаждения кокса водой и выгрузки из реактора твердого целевого продукта (см. RU 2040748 С1, М кл. F27B 9/00, оп. 27.07.1995) [6].

Наиболее близким устройством к настоящему изобретению, в котором осуществляется заявленный способ, является вышеуказанный источник [6], из которого известно устройство, включающее реактор, выполненный в виде туннельной печи со входом и выходом, средства для подачи в него исходного топлива с последующим перемещением его по туннелю и выводом из него целевого продукта, средства для подачи в реактор газообразного окислителя и воды, а также средства для создания по всей длине реактора потока газов и для вывода образующегося продукт газа.

Недостатком использования конденсированных топлив в энергетике является сложность организации их полноценного и экологически чистого сжигания. Например, сжигание каменных углей в топках ТЭЦ сопряжено с образованием значительных количеств золы уноса, содержащей заметные количества несгоревшего углерода. Это с одной стороны приводит к необходимости установки сложных и дорогостоящих очистных сооружений дымовых газов, и с другой стороны создает проблему утилизации уловленной золы уноса, содержащей больше нескольких процентов несгоревшего углерода. Эта проблема в последнее время все более обостряется из-за ужесточения нормативов на выбросы окислов азота с дымовыми газами, что вынуждает снижать рабочие температуры в топках котлов. Это в свою очередь приводит к увеличению недожога углерода в золе уноса.

Наиболее перспективным общепризнанным направлением использования твердых топлив в энергетике является их газификация с последующим использованием получаемого генераторного газа для выработки электроэнергии в комбинированном цикле. Такая технология обеспечивает как высокую экологическую чистоту, так и заметное повышение КПД выработки электроэнергии (от 30-35% для традиционных угольных ТЭЦ до 50% и выше для электростанций на основе интегрированного с газификацией комбинированного цикла).

Подобная перспективная технологическая схема предложена авторами способа и устройства для получения электроэнергии путем использования конденсированных топлив (см. RU 2005110353, М кл. F01K 13/00) [7], в котором топливо газифицируют в реакторе типа туннельной печи, получаемый газ сжигают в топке, снабженной высокотемпературным теплообменником, а тепло дымовых газов используют для нагрева сжатого воздуха, подаваемого в камеру сгорания газовой турбины, приводящей в действие электрический генератор.

В ряде случаев более рациональным путем использования конденсированного топлива может быть одновременное получение энергии (тепловой и/или электрической) и ценных целевых продуктов, например металлургического кокса или активированного угля.

Известные технологии переработки твердых топлив для получения таких целевых продуктов как металлургический кокс или активированный уголь являются многостадийными и энергозатратными. Как правило, они включают две основных независимых стадии, проводимых последовательно в разных устройствах (аппаратах). На первой стадии исходное сырье пиролизуют, нагревая его без доступа кислорода, для получения полуфабриката (сырца). Стадия получения конечного продукта из полуфабриката также требует энергозатрат, поскольку коксование полукокса или активацию угля-сырца обычно проводят при температурах еще более высоких, чем на стадии пиролиза. Охлаждение полуфабриката и конечного продукта, как правило, сопряжено с безвозвратными потерями тепла, затраченными на их нагрев для проведения процессов.

Необходимые для осуществления процессов энергозатраты могут также приводить и к уменьшению выхода целевых продуктов. Например, расход топлива для осуществления процесса углежжения (получения угля-сырца) в печах различной конструкции составляет от 10 до 20% от расхода технологического сырья на получение целевого продукта.

Очевидно, что использование топлива типа древесины только с одной или другой целью (либо в качестве горючего, либо в качестве исходного сырья для получения целевого продукта) не всегда является рациональным с точки зрения потенциальной возможности его более эффективного применения. Например, при получении активированного угля из древесины выход целевого продукта не превышает 15-20% от массы исходного сырья. Этот продукт несет в себе всего лишь около одной четверти потенциала исходной древесины как горючего. Поэтому метод переработки, который позволил бы использовать топливо одновременно как для получения целевого продукта, так и для выработки энергии, более перспективен по сравнению с традиционными технологиями с точки зрения более рационального использования ресурсов.

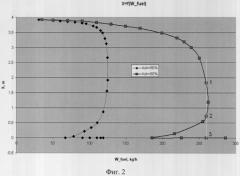

Следует отметить, что стадия пиролиза топлив всегда присутствует при их газификации. Например, при газификации материалов, содержащих свободный или химически связанный углерод, в реакторе типа туннельной печи (WO 2004/042278) в восстановительной зоне реактора происходят процессы сушки, пиролиза и коксования перерабатываемого топлива, результатом которых является образование кокса, являющегося потенциальным сырьем для получения металлургического кокса или активированного угля. Численное моделирование процесса газификации углерода в противотоке кислородсодержащего газифицирующего агента, в части газификации кокса подобного заявленному в WO 2004/042278, показывает, что при фиксированных скоростях подачи в реактор углерода и газифицирующего агента существуют три стационарных режима протекания процесса с разным положением в реакторе начала зоны газификации углерода (РР10.05 V.Fursov, V.Rafeev. Stationary regimes of carbon gasification in the adiabatic reactor of finite length. International Conference on Combustion and Detonation Zel'dovich Memorial II. August 30-September 3, 2004 Moscow, Russia). Полученные в этой работе расчетные зависимости координаты Х положения начала зоны реакции углерода в реакторе длиной 4 метра от скорости подачи углерода W_fuel при паровоздушной газификации угля с зольностью 90 и 60% и фиксированной скорости подачи в реактор газифицирующего агента приведены на фиг.2. Точки, помеченные на графике цифрами 1, 2 и 3, иллюстрируют, что при скорости подачи углерода 260 кг/ч координата стационарного положения реакционной зоны в реакторе не единственна, а имеет три значения, два из которых являются устойчивыми (1 и 3), а одно не устойчиво (2). Если зона локализована в положении 1 в средней части реактора (X=1,8 м), то неподалеку от этой координаты развивается максимальная температура, углерод в реакторе расходуется полностью и твердым продуктом переработки является только зола, которая выводится из реактора охлажденной встречным потоком газифицирующего агента практически до его температуры (77°С). Положение начала реакционной зоны в точке 2 при Х=0,7 м стационарно, но не устойчиво, что на практике приведет к ее смещению либо ближе к центру реактора в положение 1, либо к другому устойчивому положению 3 у края реактора, куда подается газифицирующий агент (X=0 м). В этом случае максимум температуры в реакторе локализован на входе в реактор, куда подается окислитель и откуда выводятся твердые продукты. Расчет показывает, что при этом расходуется только 2/3 подаваемого углерода, а 1/3 несгоревшего углерода выгружается из реактора вместе с золой при температуре около 1800°С.

Подобный режим газификации с неполным расходованием углерода может быть использован для одновременного получения из исходного топлива как генераторного газа, так и твердого целевого продукта, содержащего преимущественно углерод. Для этого необходимо произвести тушение, охлаждение и при необходимости активацию выходящего из реакционной зоны раскаленного углерода. При этом кроме получения твердого целевого продукта обработка раскаленного углерода парами воды сопровождается образованием так называемого водяного газа, представляющего собой смесь равных объемов водорода и угарного газа. Водяной газ, в отличие от генераторного газа, разбавленного при паровоздушной газификации азотом воздуха и загрязненного смолами пиролиза, имеет высокую калорийность и без предварительной очистки может быть использован в качестве топливного газа в турбине или двигателе внутреннего сгорания (ДВС). Его также можно использовать в качестве сырья для органического синтеза.

Задачей, решаемой настоящим изобретением, является преодоление недостатков традиционных методов использования твердых топлив в энергетике и методов получения из них твердых целевых продуктов, содержащих преимущественно углерод, например кокса или активированного угля.

Технический результат, обеспечиваемый настоящим изобретением, заключается в получении нового способа подготовки конденсированного топлива, в том числе, к сжиганию и устройства для реализации этого способа, позволяющих поднять эффективность энергетического использования конденсированных топлив и обеспечивающих возможность одновременно с выработкой тепловой и/или электрической энергии получать ценные целевые продукты.

В способе подготовки конденсированного топлива, в том числе, к сжиганию указанный результат достигается путем подачи исходного топлива на вход реактора в зону сушки, коксования и пиролиза, подачи в реактор навстречу перемещаемому топливу газообразного окислителя, содержащего кислород, с образованием зоны горения, перемещения полученного в зоне пиролиза и коксования кокса по реактору через зону горения в восстановительную зону для получения водяного газа в результате реакции несгоревшего кокса с направляемыми в эту зону парами воды, которую подают в реактор для охлаждения твердого остатка с последующей выгрузкой последнего из реактора, направления газообразных продуктов сгорания из зоны горения навстречу упомянутому исходному топливу для его нагрева и осуществления процессов сушки пиролиза и коксования с получением генераторного газа и выводом его из реактора; при этом топливо и газообразный окислитель подают в реактор с отношением массы углерода в исходном топливе к массе кислорода в подаваемом окислителе, находящемся в диапазоне от 1,0 до 4,0.

Кроме того, в реактор подают воду для снижения максимальной температуры в зоне горения.

Кроме того, для увеличения выхода и калорийности выводимого из реактора генераторного газа водяной газ направляют из восстановительной зоны в зону горения.

Кроме того, при необходимости, водяной газ, образующийся в восстановительной зоне, выводят из реактора между выходом из реактора и местом подачи в реактор газообразного окислителя.

Кроме того, водяной газ, выводимый из реактора, охлаждают и используют его в качестве топливного газа в тепловой машине.

Кроме того, выводимый из реактора генераторный газ сжигают в энергетическом агрегате для выработки тепла и/или электроэнергии.

Кроме того, при необходимости получения из исходного топлива твердых целевых продуктов не полностью прореагировавший в восстановительной зоне кокс охлаждают водой с получением твердого остатка, являющегося целевым продуктом, содержащим преимущественно углерод, и выводом его из реактора.

Кроме того, исходное топливо подают в реактор, а твердый остаток выгружают из реактора через шлюзовые устройства.

В устройстве, включающем реактор, выполненный в виде туннельной печи с входом и выходом, средствами для подачи в него исходного топлива с последующим перемещением по туннелю и выводом из него твердого остатка, средствами для подачи в реактор газообразного окислителя, содержащего кислород, и воды, средствами для создания в реакторе потока газов, направленного навстречу перемещаемому по реактору топливу и коксу, и для вывода из него образующегося генераторного газа, указанный технический результат достигается тем, что средства для подачи в реактор газообразного окислителя расположены в реакторе на расстоянии от выхода из него, составляющем 0,05-0,6 от общей длины реактора, средства для подачи воды расположены у выхода из реактора в зоне вывода твердого целевого продукта, а средства для создания потока газов и вывода генераторного газа расположены на входе в реактор.

Кроме того, устройство снабжено средствами для подачи воды, которые расположены вблизи средств для подачи газообразного окислителя.

Кроме того, при необходимости устройство снабжено средствами для вывода из реактора водяного газа, которые расположены между выходом из реактора и местом установки средств для подачи газообразного окислителя.

Кроме того, устройство снабжено средствами для охлаждения водяного газа и тепловой машиной, работающей на охлажденном водяном газе.

Кроме того, устройство снабжено энергетическим агрегатом для утилизации выводимого из реактора генераторного газа и выработки тепла и/или электроэнергии.

Кроме того, на входе и выходе реактор оснащен шлюзовыми устройствами.

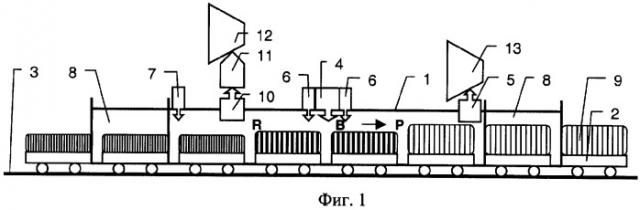

На фиг.1 показана принципиальная схема устройства для подготовки конденсированного топлива, в том числе, к сжиганию.

На фиг.2 приведены графики зависимости расчетного положения начала зоны реакции углерода с кислородом в реакторе длиной 4 метра от скорости подачи углерода при паровоздушной газификации угля с зольностью 90% и 60% и фиксированной скорости подачи в реактор газифицирующего агента.

Далее приводится подробное описание предпочтительного варианта осуществления процесса со ссылками на его схему, показанную на фиг.1, а также описание устройства для его осуществления.

Устройство содержит реактор 1, платформы 2, рельсы 3, средство 4 подачи газообразного окислителя, расположенное в средней части реактора 1, средство 5 для организации газового потока и вывода генераторного газа, средства 6 и 7 для подачи воды, шлюзовые устройства 8.

Процесс переработки осуществляют, подавая исходное топливо 9, загружаемое на платформы 2, в реактор 1. Платформы перемещают через реактор 1 по рельсам 3. Для инициирования процесса загруженное на первую платформу 2 топливо поджигают любым источником открытого огня и начинают продвигать ее к середине реактора 1. Необходимый для горения топлива кислород подают в реактор 1 в составе газообразного окислителя через средство 4 подачи, расположенное в средней части реактора 1. В качестве окислителя может быть использован воздух или другой газ, содержащий в своем составе кислород. Для организации газового потока внутри реактора 1 навстречу перемещаемым по нему платформам из реактора выводят генераторный газ, образующийся при переработке топлива, через средство 5, расположенное со стороны входа платформ 2 в реактор 1. По мере продвижения первой платформы к середине реактора 1 газообразные продукты сгорания, движущиеся навстречу перемещаемым платформам 2, будут постепенно прогревать топливо, помещенное на последующих платформах 2, в результате чего начнется пиролиз и коксование топлива на платформах 2, находящихся в области (Р) реактора 1, расположенной между средством 4 для подачи окислителя и средством 5 для вывода генераторного газа. Газообразный окислитель подают в реактор 1 в количестве, не достаточном для полного сгорания подаваемого топлива, в результате чего после прохода первой платформы 2 мимо средства 4 для подачи окислителя на ней останется раскаленный несгоревший кокс. К этому моменту между средством 4 для подачи окислителя и средством 5 для вывода генераторного газа будет сформирована структура характерных зон, включающая зону горения (В) с максимальной температурой внутри реактора 1, локализованную около места ввода окислителя в реактор 1 через средство 4, и прилегающую к ней зону (Р) коксования, пиролиза и сушки, простирающуюся до входа в реактор 1. Для того чтобы максимальная температура в зоне горения (В) в средней части реактора неподалеку от места ввода в него газообразного окислителя не превышала предельно допустимую рабочую температуру, в эту область реактора через средство 6, установленное вблизи средства 4 для подачи газообразного окислителя при необходимости подают нужное количество воды. При определенном соотношении скоростей подачи твердого горючего и окислителя такой режим газификации с неполным расходованием углерода, выходящего из зоны горения при высокой температуре, является стационарным и устойчивым. Когда первая платформа 2 подойдет к выходу из реактора 1, на нее начинают подавать жидкую воду через средство 7, расположенное у выхода из реактора 1, через который выгружают твердый остаток. В зависимости от режима проведения процесса твердым остатком на платформе 2 перед выводом ее из реактора 1 может быть либо зола, оставшаяся после полной газификации кокса, либо не до конца прореагировавший кокс, являющийся твердым целевым продуктом (например, древесный или активированный уголь, металлургический кокс). Попадая на раскаленный твердый остаток и испаряясь, вода будет охлаждать его, а пары воды, двигаясь навстречу платформам 2 по направлению к месту подачи окислителя, начнут реагировать с коксом, лежащим на платформах 2, в результате чего в области реактора, расположенной между средством 7 для ввода воды у выхода из реактора и средством 4 для подачи газообразного окислителя, сформируется восстановительная зона (R), в которой будет происходить образование водяного газа в результате реакции паров воды с коксом.

При взаимодействии раскаленного кокса с парами воды в восстановительной зоне (R) происходит образование двух ценных продуктов этой реакции, а именно водяного газа, который можно использовать либо в качестве сырья для органического синтеза, либо в качестве топливного газа для турбины, ДВС или иной тепловой машины, а также активного угля, который является ценным сырьем для производства сорбентов.

Формирование в реакторе 1 описанной структуры стационарных зон, включающей восстановительную зону (R), зону горения (В), коксования, пиролиза и сушки (Р), возможно лишь в определенном диапазоне соотношения скоростей подачи в реактор 1 углерода, содержащегося в перерабатываемом топливе, и кислорода, входящего в состав газообразного окислителя. Например, при фиксированной скорости подачи окислителя уменьшение скорости перемещения платформ 2 по реактору 1 ниже некоторого значения приведет к тому, что загружаемое на платформы топливо будет сгорать полностью до того момента, когда платформы дойдут до места подачи в реактор 1 газообразного окислителя. В результате зона горения (В), в которой полностью расходуется подаваемый кислород, сместится от места ввода в реактор 1 окислителя по направлению к входу в реактор, а зона (Р) коксования пиролиза и сушки сузится. При этом процесс газификации образующегося из исходного топлива кокса перейдет в режим его полного расходования с устойчивым положением начала реакционной зоны между средством 4 ввода окислителя и средством 5 вывода генераторного газа. В этом режиме, аналогичном устойчивому положению начала зоны окисления углерода, помеченному на фиг.2 цифрой 1, реактор 1 пригоден лишь для полного превращения топлива в генераторный газ, а образование восстановительной зоны (R), предназначенной для получения водяного газа и/или твердого целевого продукта, содержащего преимущественно углерод, невозможно. Другим крайним случаем является чрезмерное повышение скорости подачи топлива в реактор 1. В этом случае физического тепла потока газообразных продуктов сгорания (стрелка на фиг.1), направляемых из зоны горения (В) навстречу перемещаемому топливу, станет не достаточно для полноценной сушки, пиролиза и коксования исходного топлива, что в конечном итоге приведет к погасанию и остановке технологического процесса.

При не оптимальных скоростях подачи топлива в реактор 1, приближающихся к описанным выше крайним случаям, когда заявляемый технический результат не может быть достигнут, показатели технологического процесса будут снижены. Уменьшенная скорость подачи топлива приведет к снижению выхода целевого продукта за счет его расходования на образование большего количества генераторного газа. Увеличенная скорость подачи топлива снизит качество получаемого целевого продукта из-за неполного завершения процессов пиролиза и коксования топлива. В тех случаях осуществления процесса, когда вместо кокса или активированного угля целью переработки топлива является максимальный выход водяного газа, необходимые для этого условия аналогичны условиям для максимального выхода высококачественного кокса, поскольку уменьшение выхода кокса приводит к эквивалентному уменьшению выхода водяного газа, а неполное завершение процессов пиролиза и коксования топлива приведет к загрязнению водяного газа смолами пиролиза.

По вышеупомянутым причинам в процессе переработки топливо и газообразный окислитель подают в реактор 1 в таких количествах, чтобы отношение массы углерода в подаваемом топливе к массе кислорода в подаваемом окислителе находилось в диапазоне от 1,0 до 4,0. Уменьшение этого отношения ниже 1,0 приведет к сильному снижению выхода целевого продукта или водяного газа, а его увеличение выше 4,0 существенно ухудшит качество получаемого целевого продукта и/или чистоту водяного газа. Оптимальная величина отношения массы углерода в подаваемом топливе к массе кислорода в подаваемом окислителе, с точки зрения максимального выхода целевых продуктов при их высоком качестве, зависит от вида исходного топлива. Для исходного топлива типа каменного угля с небольшим содержанием летучих упомянутое оптимальное отношение «углерод/кислород» находится ближе к нижней границе заявляемого диапазона, а для топлива типа древесины с большим выходом летучих оно смещено в сторону верхней границы этого диапазона, поскольку выход кокса при пиролизе угля больше, чем при пиролизе древесины.

В том случае, если из двух ценных продуктов, образующихся в восстановительной зоне (R) реактора предпочтительно получение твердого целевого продукта, то выделяющийся здесь водяной газ направляют из восстановительной зоны (R) в зону горения (В). После начала подачи в реактор 1 через средство 7 для подачи воды для охлаждения твердого целевого продукта подаваемый в реактор 1 окислитель начнет реагировать главным образом не с коксом, а преимущественно с поступающим из зоны (R) водяным газом, так как гомогенные реакции в газовой фазе, как правило, идут значительно быстрее гетерогенных реакций на поверхности конденсированной фазы. Это уменьшает расходование кокса в зоне горения за счет его окисления подаваемым в реактор 1 кислородом и повышает выход целевого продукта. Водяной газ сгорает в зоне горения (В), локализованной в районе подачи в реактор 1 окислителя, а образующиеся продукты сгорания, двигаясь навстречу перемещаемому по реактору 1 исходному топливу 9, обеспечивают необходимый подвод тепла для проведения процессов коксования, пиролиза и сушки топлива в области (Р). Горение водяного газа сокращает протяженность зоны горения (В), в которой полностью расходуется кислород, подаваемый в реактор 1 через средство 4, и тем самым способствует повышению калорийности образующегося генераторного газа за счет расширения области реактора (Р), в которой происходит частичное восстановление горячим коксом поступающих сюда из зоны горения (В) углекислого газа и паров воды до СО и Н2, соответственно.

В альтернативном случае, когда предпочтительным целевым продуктом реакции кокса с парами воды в восстановительной зоне реактора (R) является водяной газ, его выводят из реактора через устройство 10, которое устанавливают между выходом из реактора 1 и устройством 4 для подачи газообразного окислителя.

Для последующего эффективного использования водяного газа его охлаждают в средстве 11 и далее направляют, например, в качестве топливного газа в турбину, ДВС или иную тепловую машину 12. Получаемый водяной газ можно также использовать как сырье для органического синтеза.

В процессе переработки топлива заявляемым способом еще одним продуктом переработки является генераторный газ, образующийся в области (Р). Несмотря на свою относительно низкую теплотворную способность по сравнению с водяным или природным газом (в частности из-за разбавления азотом при использовании воздуха в качестве газообразного окислителя), генераторный газ может аккумулировать большую часть теплоты сгорания исходного топлива, особенно для топлив с высоким содержанием летучих, например, при получении активированного угля из древесины или торфа. Для повышения энергетической эффективности и рентабельности производства генераторный газ подают в энергетический агрегат 13, где его сжигают, вырабатывая тепло и/или электроэнергию.

Альтернативным путем утилизации выводимого из реактора генераторного газа может быть его использование в качестве химического сырья, например, для получения при переработке древесины уксусной кислоты и других химических продуктов.

Для того чтобы исключить утечки генераторного газа в атмосферу и неконтролируемое поступление воздуха в реактор 1 во время перемещения платформ 2 для подачи топлива и вывода твердых продуктов и тем самым повысить безопасность и экологическую чистоту производства, платформы 2 подают и выводят из реактора 1 через шлюзовые устройства 8 с открывающимися и закрывающимися по очереди дверями.

Место расположения средств 4 для подачи в реактор 1 газообразного окислителя определяет соотношение протяженностей областей (R) и (Р) в реакторе 1 и тем самым задает соотношение времен пребывания перерабатываемого топлива в соответствующих зонах.

Оптимальная протяженность области (R) реактора 1, в которой осуществляется обработка кокса парами воды и охлаждение (тушение) твердого остатка, зависит от требований к свойствам целевых продуктов, получаемых при переработке топлива. Например, при получении активированного угля или водяного газа протяженность области (R) должна быть достаточно большой, чтобы перемещаемый по реактору 2 кокс успевал прореагировать с парами воды либо до завершения стадии его активации, либо до полного расходования углерода. Если целевым продуктом являются, например, древесный уголь или металлургический кокс, то протяженность области (R может быть существенно меньшей и достаточной лишь для тушения кокса и охлаждения твердого целевого продукта. Оптимальное отношение протяженности области (R) к общей длине реактора 2, обеспечивающее необходимые свойства целевых продуктов, находится в диапазоне 0,05...0,6. При выходе этого отношения за пределы указанного диапазона для обеспечения требуемых свойств целевых продуктов необходимо будет уменьшать производительность реактора 1. В частности, чрезмерная протяженность области (R) сократит время пребывания топлива в зоне (Р) пиролиза, коксования и сушки, что потребует уменьшения скорости подачи топлива в реактор 2 для того, чтобы эти процессы успели пройти в более узкой области (Р). В другом крайнем случае чрезмерно узкой области (R) время пребывания кокса в ней окажется не достаточным для его активации (при необходимости таковой), или для полного расходования углерода (при производстве водяного газа), и/или для тушения и охлаждения, что также вынудит уменьшить производительность реактора.

В средней части вблизи средств 4 для подачи газообразного окислителя реактор снабжен средствами 6 для подачи в него воды, обеспечивающей управление максимальной температурой в зоне горения, а у выхода он снабжен средствами 7 для подачи воды на охлаждение платформ с твердым остатком. Эти средства могут включать резервуары с водой, трубопроводы, насосы для подачи воды, регулирующие клапаны и магистрали с форсунками для впрыска воды в реактор. Для создания в реакторе 1 потока газов, направленного навстречу подаваемому топливу, и для вывода из него генераторного газа, образующегося при переработке топлива, реактор 1 со стороны подачи в него исходного топлива снабжен необходимыми средствами 5. Эти средства могут включать коллектор для генераторного газа, соединенный соответствующим трубопроводом с топкой энергоагрегата, снабженной вентилятором-дымососом, дымовой трубой или иным устройством, создающим необходимую тягу для отсоса дымовых газов и создания требуемого разрежения в реакторе 1.

При необходимости производства водяного газа реактор снабжают соответствующими средствами 10 для вывода водяного газа, которые устанавливают между выходом реактора и местом установки средств 4 для подачи газообразного окислителя. Эти средства могут включать коллектор для водяного газа, соединенный соответствующим трубопроводом с средством 11 для охлаждения водяного газа, например теплообменником, позволяющим охладить горячий водяной газ потоком воздуха, который можно затем использовать для подачи в реактор или для сжигания генераторного газа. Охлажденный в средстве 11 водяной газ может быть направлен по соответствующей магистрали на сжигание в тепловую машину 12 (турбину, ДВС или другую).

Для повышения энергетической эффективности и рентабельности производства устройство для переработки конденсированных топлив может быть сопряжено с энергетическим агрегатом 13 для утилизации выводимого из реактора 1 генераторного газа и выработки тепла и/или электроэнергии. Таким энергетическим агрегатом 13 может быть бойлер или паровой котел, питающий паром турбину с электрогенератором, или иная тепловая машина, являющаяся силовым приводом генератора.

Для того чтобы исключить утечки генераторного газа в атмосферу и неконтролируемое поступление воздуха в реактор 1 во время перемещения платформ 2 при подаче топлива и вывода твердых продуктов из реактора 1 и тем самым повысить экологическую чистоту и безопасность производства, реактор 1 на своих концах может иметь шлюзовые устройства 8 с открывающимися и закрывающимися по очереди дверями для подачи и вывода платформ 2 из реактора 1.

Предпочтительный вариант осуществления заявляемого способа переработки топлив позволяет преодолеть недостатки традиционных технологий.

В частности он обеспечивает возможность использования твердых топлив в энергетических целях по наиболее перспективному направлению - газификация, интегрированная с комбинированным циклом для выработки электроэнергии. За счет ухода от «грязного» гетерогенного горения твердых топлив к «чистому» горению вырабатываемого из топлива генераторного газа можно существенно уменьшить неблагоприятное воздействие традиционной энергетики на окружающую среду.

Возможность получения водяного газа, который без предварительной очистки можно использовать в качестве топливного газа тепловой машины, дает дополнительное преимущество заявляемому способу по сравнению с известными решениями, например с вышеупомянутыми способом и устройством для получения электроэнергии из конденсированных топлив [7]. Замена чистым водяным газом части низкокалорийного генераторного газа, разбавленного азотом воздуха и загрязненного смолами пиролиза, позволяет, в частности, для объектов малой энергетики в качестве силового привода электрогенератора использовать ДВС вместо паровой турбины, что повышает КПД выработки электроэнергии примерно вдвое.

Предлагаемый способ также обеспечивает существенные преимущества по сравнению с традиционными способами получения целевых твердых продуктов, содержащих преимущественно углерод, - металлургического кокса, древесного и активированного угля. Способ реализуется в одном устройстве, в котором осуществляются все необходимые технологические стадии для получения целевого продукта с необходимыми свойствами, при этом для проведения процесса не требуется как внешних источников тепла, так и дополнительного горючего. Также сведены к минимуму безвозвратные потери тепла, связанные с охлаждением промежуточных и целевых продуктов переработки.

Изобретение обеспечивает метод и устройство, позволяющие не только вырабатывать тепловую и/или электрическую энергию из широкого спектра конденсированных топлив, но и одновременно получать твердые целевые продукты без внешнего подвода тепла или использования дополнительного топлива для осуществления процесса.

1. Способ подготовки конденсированного топлива, в том числе, к сжиганию путем подачи исходного топлива на вход реактора в зону сушки, коксования и пиролиза, подачи в реактор навстречу перемещаемому топливу газообразного окислителя, содержащего кислород, с образованием зоны горения, перемещения полученного в зоне пиролиза и коксования кокса по реактору через зону горения в восстановительную зону для получения водяного газа в результате реакции несгоревшего кокса с направляемыми в эту зону парами воды, которую подают в реактор для охлаждения твердого остатка с последующей выгрузк