Барабанно-винтовой сушильный агрегат

Иллюстрации

Показать всеИзобретение предназначено для сушки гранулированных и сыпучих материалов и может быть использовано в различных отраслях промышленности. Агрегат представляет собой горизонтальный цилиндрический вращающийся барабан, опирающийся по краям на опорные ролики, разделенный перегородками на камеры, крайние из которых загрузочная и выгрузочная, при этом последняя имеет с торца выгрузочные окна. Наружную поверхность барабана от загрузочной части до выгрузочной охватывает неподвижно закрепленный на барабане полый нормальный геликоидальный параллелепипед - геликоид с отверстиями, выполненными на первом, предпоследнем и последнем витках, и углом подъема винтовой линии, составляющей β=10-20°. Отверстие начала геликоида и отверстия, выполненные в первом его витке, совмещены с отверстиями, выполненными в загрузочной камере, отверстие конца геликоида и отверстия последнего его витка совмещены с отверстиями, выполненными в выгрузочной камере, а отверстия предпоследнего витка геликоида совмещены с отверстиями, выполненными в камере, предшествующей выгрузочной. В выгрузочной камере встроен патрубок для подачи теплоносителя, заканчивающийся раструбом для равномерного распределения потока теплоносителя. Изобретение должно обеспечить увеличение производительности, эффективности и равномерности процесса сушки материала. 8 з.п. ф-лы, 4 ил.

Реферат

Барабанно-винтовой сушильный агрегат предназначен для сушки гранулированных и сыпучих материалов и может быть использован в различных отраслях промышленности строительных материалов, сельскохозяйственном производстве, пищевой, химической и других отраслях народного хозяйства.

Известны сушильные агрегаты барабанного типа, в которых реализованы различные конструктивно-технические приемы, направленные на повышение эффективности теплообмена между материалом и теплоносителем (Авторское свидетельство СССР №731229, кл. F26В 3/34, опубликовано в 1986 г.).

Недостатками таких агрегатов является невысокий теплообмен, а следовательно, невысокие производительность и качество сушки материала.

Наиболее близким решением по сущности и достигаемому результату является сушильный агрегат, содержащий опирающийся на ролики горизонтально расположенный цилиндрический барабан со спиралевидными перегородками внутри, выполненными в виде геликоидов (Авторское свидетельство СССР №1449800, кл F26В 11/04, опубликовано в 1985 г.).

Недостатками данного изобретения являются невысокая поверхность контакта высушиваемого материала и теплоносителя, повышенные теплопотери, металлоемкость и износ опорных узлов агрегатов, отсутствие классификации материала на стадии его загрузки, недостаточный оперативный контроль за качеством высушиваемой продукции и невысокая производительность сушильного агрегата.

Изобретение направлено на:

- уменьшение металлоемкости за счет снижения габаритных размеров агрегата без снижения его производительности и качества выпускаемой продукции;

- увеличение контакта высушиваемого материала с теплоносителем;

- увеличение производительности сушильного агрегата;

- автоматизацию процессов подачи тепла;

- снижение теплопотерь;

- повышение равномерности процесса сушки;

- повышение оперативного контроля за качеством высушиваемой продукции;

- обеспечение классификации материала на начальной стадии загрузки;

- увеличение эффективности процесса сушки;

- увеличение износостойкости опорных узлов агрегата.

Решение вышеуказанной задачи достигается тем, что барабанно-винтовой сушильный агрегат гранулированных и сыпучих материалов, содержащий горизонтальный цилиндрический вращающийся барабан, опирающийся по краям на опорные ролики и разделенный перегородками на камеры, крайние из которых - загрузочная и выгрузочная, при этом последняя имеет с торца выгрузочные окна, согласно предлагаемому решению наружную поверхность барабана от загрузочной части до выгрузочной охватывает неподвижно закрепленный на барабане полый нормальный геликоидальный параллелепипед - геликоид с отверстиями, выполненными на первом, предпоследнем и последнем витках, и углом подъема винтовой линии, составляющей β=10-20°. При этом отверстие начала геликоида и отверстия, выполненные в первом его витке, совмещены с отверстиями, выполненными в загрузочной камере. Отверстие конца геликоида и отверстие последнего его витка совмещены с отверстиями, выполненными в выгрузочной камере. Отверстия предпоследнего витка геликоида совмещены с отверстиями, выполненными в камере, предшествующей выгрузочной. Кроме того, в выгрузочной камере встроен патрубок для подачи теплоносителя, заканчивающийся раструбом для равномерного распределения потока теплоносителя, а в первой камере после загрузочной установлены электронагреватели с терморегулятором. При этом весь агрегат термоизолирован.

Соотношение диаметров барабана d и наружной поверхности D, образованной геликоидом, может составлять d/D=0,6-0,8.

В загрузочной камере может быть установлен приемный сетчатый усеченный конус, расположенный меньшим основанием в сторону загрузки и имеющий угол раскрытия, равный αраскр≥2ϕ, где ϕ - угол внутреннего трения материала. На внутренней поверхности усеченного конуса по образующим могут быть установлены лопатки, а в загрузочной камере имеются выгрузочные окна.

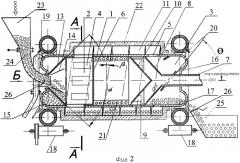

Внутри геликоидального канала на его внутренней поверхности могут быть расположены пересыпные полки с углом установки по периметру γ=30-90°, а высотой - h=(6-8)dcp, где dcp - средневзвешенный диаметр частиц материала.

Перегородка, отделяющая предпоследнюю камеру от предыдущей, может быть выполнена в виде открытого конуса, направленного вершиной в сторону разгрузки.

В выгрузочной части на внутренней поверхности барабана могут быть жестко закреплены лопатки под углом θ=40-50° к образующей поверхности барабана.

Вращающийся барабан может опирается на опорные ролики через амортизирующие устройства, позволяющие обеспечивать равномерность и плавность хода в зависимости от заданной нагрузки барабана.

На входе в загрузочную камеру и на выходе из выгрузочной могут быть установлены датчики влагомера, соединенные с приборами контроля.

Геликоидальный канал может быть выполнен с уменьшающимся шагом к выгрузочному концу барабана.

Для упорядочения траектории перемещения материала, с целью уменьшения габаритных размеров всего агрегата без снижения его производительности и качества выпускаемой продукции, наружная поверхность барабана охвачена полым геликоидальным параллелепипедом - геликоидом с образованием геликоидального канала. Вращаясь совместно с барабаном, геликоидальный канал принимает весь поток высушиваемого материала через отверстия начала геликоида и первого витка, перемещает материал в сторону выгрузочной камеры. Выгрузка высушиваемого материала осуществляется через отверстия последнего витка геликоида и отверстие его конца, совмещенные с отверстиями в выгрузочной камере.

Геликоид имеет подъем винтовой линии в пределах γ=10÷20° и подбирается в зависимости от производительности агрегата и количества влаги, удаляемой из материала. Так при β>20° достигается максимальная производительность, но меньшее влагоудаление из материала, а при β<10° - наоборот. Кроме того, при β<10° геликоидальный канал будет переполнен и процесс движения теплоносителя будет прерван, а при β>20° теплоноситель не будет успевать отдавать тепловую энергию материалу. Оптимальный угол подъема винтовой линии β=15°.

В процессе перемещения материал пересыпается и обдувается встречным потоком теплоносителя, поступающего в агрегат через патрубок с раструбом и далее через отверстия предпоследнего витка геликоидального канала. Это создает возможность увеличения контакта каждой гранулы с теплоносителем.

Дополнительно при прохождении по геликоидальному каналу в районе первой камеры после загрузочной, в области расположения термоэлектронагревателя (ТЭН), материал подвергается воздействию тепловой энергии. Температура электронагревателя автоматически с помощью терморегулятора поддерживается в пределах, позволяющих обеспечить суммарный эффект от двух источников тепла в заданных пределах и тем самым оптимизировать процесс сушки вне зависимости от колебаний температур теплового потока теплоносителя.

С целью сохранения тепловой энергии весь агрегат термоизолирован, например, путем напыления пенополиуританом.

Кроме того, дополнительно возможно получение следующих технических результатов.

Если в загрузочной камере установить приемный сетчатый усеченный конус, расположенный меньшим основанием в сторону загрузки и имеющий угол раскрытия α≥2ϕ, где ϕ - экспериментально установленный угол внутреннего трения материала, обеспечивающий более надежное продвижения материала, а на внутренней поверхности усеченного конуса по образующим установить лопатки, то мелкие фракции материала в начальной стадии загрузки будут удалены из процесса сушки, то есть будет обеспечена классификация материала на начальной стадии. Установленные по образующим внутри конуса лопатки позволят активизировать процесс классификации.

Если внутри геликоидального канала по его рабочей поверхности установить пересыпные полки с углом установки по периметру γ=30÷90°, высотой h=(6÷8)dcp, где dcp - средневзвешенный диаметр частиц материала, то в процессе сушки при вращении барабана совместно с геликоидальным каналом материал будет получать возможность свободного падения и чем больше пересыпных полок, тем больше материал будет находиться в полете и обдуваться встречным потоком энергоносителя. Это позволит дополнительно увеличить эффективность процесса сушки.

Если перегородку, отделяющую предпоследнюю камеру от предыдущей, выполнить в виде открытого конуса, направленного вершиной в сторону разгрузки, то совместно с раструбом патрубка для подачи теплоносителя такая перегородка образует распределительный канал для прохождения теплоносителя в отверстия предпоследнего витка геликоидального канала, обеспечивая распределение потока теплоносителя по отверстиям и придавая ему движение, направленное навстречу движению материала, увеличивая тем самым эффективность процесса сушки.

Если в выгрузочной камере на внутренней поверхности барабана жестко закрепить лопатки под углом θ=40÷50° к образующей поверхности барабана, то высушиваемый материал будет при вращении барабана активнее выбрасываться и освобождать место для следующей партии, исключая возможность переполнения выгрузочной камеры материалом и обеспечивая надежность работы агрегата.

Установка вращающегося барабана может быть осуществлена на амортизирующих устройствах, например, в виде пневматических шин со штуцерами подкачки, что обеспечивает равномерность и плавность хода в зависимости от заданной загрузки барабана и увеличивает износостойкость опорных узлов агрегата.

Установка датчиков влагомера ИВТМ-7 на входе в загрузочную камеру и на выходе из выгрузочной камеры обеспечивает оперативный контроль за качеством высушиваемой продукции в процессе сушки.

Геликоидальный канал может быть выполнен с уменьшающимся шагом к выгрузочному концу барабана. При этом из-за большей скорости перемещения материала в начальной зоне сушки обеспечивается наименьшая толщина слоя высушиваемого материала и наибольший влагосъем. По мере продвижения материала к концу барабана толщина слоя материала уменьшается и создаются наиболее благоприятные условия для удаления остаточной влаги из материала.

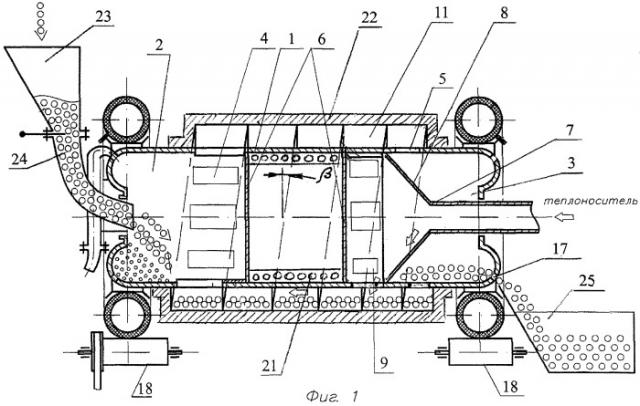

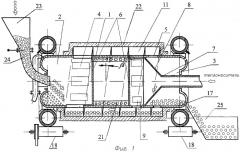

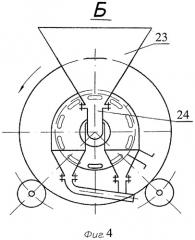

На фиг.1 изображен продольный разрез барабанно-винтового сушильного агрегата по п.1; на фиг.2 изображен продольный разрез барабанно-винтового сушильного агрегата по п.п.1-9, на фиг.3 изображен поперечный разрез барабанно-винтового сушильного агрегата по А-А, на фиг.4 изображен вид Б барабанно-винтового сушильного агрегата.

Барабанно-винтовой сушильный агрегат состоит из горизонтального цилиндрического вращающегося барабана 1, разделенного перегородками на камеры, крайние из которых загрузочная 2 и выгрузочная 3. При этом загрузочная и выгрузочная камеры содержат отверстия, выполненные, например, в виде окон, соответственно, 4 и 5. Предлагаемая конструкция содержит, например, четыре камеры, включая крайние, разделенные перегородками 6. В выгрузочной камере встроен патрубок 7 для подачи теплоносителя, заканчивающийся раструбом 8 для равномерного распределения потока теплоносителя. Раструб, кроме того, служит перегородкой, отделяющей выгрузочную камеру 3 от предыдущей. Камера, предшествующая выгрузочной также содержит отверстия 9. При этом перегородка 6, отделяющая предпоследнюю камеру от предыдущей, может быть выполнена в виде открытого конуса 10, направленного вершиной в сторону выгрузки. Наружную поверхность барабана от загрузочной части до выгрузочной охватывает неподвижно закрепленный на барабане полый нормальный геликоидальный параллелепипед - геликоид 11 с отверстиями, выполненными на первом, предпоследнем и последнем его витках. Отверстие начала геликоида и отверстия в первом его витке совмещены с отверстиями загрузочной камеры 2. Поэтому они имеют одну позицию 4 с отверстиями загрузочной камеры 2. Отверстие конца геликоида и отверстия последнего его витка совмещены с отверстиями выгрузочной камеры 3 и имеют одну позицию с отверстиями 5 выгрузочной камеры. Отверстия предпоследнего витка геликоида совмещены с отверстиями камеры, предшествующей выгрузочной. Угол подъема винтовой линии геликоида составляет β=10-20°. В рассматриваемом случае угол подъема составляет 15°. Внутри геликоида на его внутренней поверхности могут быть расположены пересыпные полки 12, которые желательно установить по периметру под углом γ=30-90°. Это позволяет обеспечить всесторонний контакт материала с теплоносителем. В предлагаемом решении угол установки пересыпных полок составляет 60°. Высоту пересыпных полок желательно выполнить равной h=(6-8)dcp, где dcp - средневзвешенный диаметр частиц материала. Такая высота позволяет совместно с углом установки пересыпных полок обеспечить оптимальный режим сушки материалов с различной плотностью. Соотношение диаметров барабана и наружной поверхности, образованной геликоидом, может составлять d/D=(0,6-0,8). Это соотношение обеспечивает наибольшую технологическую эффективность сушильного агрегата. Геликоидальный канал может быть выполнен с уменьшающимся шагом к выгрузочному концу барабана, что позволяет создать оптимальные условия для влагоудаления из материала на всем протяжении канала. Наибольший влагосъем обеспечивается в начале процесса (γ=20°) при более тонком слое массы и наименьший - (γ=10°) при более высоком слое в конце процесса сушки. В загрузочной камере 2 может быть установлен приемный сетчатый усеченный конус 13, расположенный меньшим основанием в сторону загрузки и имеющий угол раскрытия, равный αраскр≥2ϕ, где ϕ - угол внутреннего трения материала. На внутренней поверхности усеченного конуса 13 по образующим могут быть установлены лопатки 14. Установка приемного сетчатого усеченного конуса с лопатками позволяет на первой стадии отделить мелкие составляющие материала и удалить их из процесса сушки, а указанный угол раскрытия необходим для обеспечения надежного продвижения материала. В рассматриваемом случае угол раскрытия конуса составляет α=120°. Кроме этого, в загрузочной камере 2 могут быть установлены дополнительные выгрузочные окна 15. В выгрузочной части агрегата на внутренней поверхности барабана могут быть жестко закреплены лопатки 16 под углом θ=40-50° к образующей поверхности барабана. Выгрузочная камера имеет с торца выгрузочные окна 17. Барабан может опирается по торцам на опорные ролики 18. Для обеспечения амортизации и плавного хода барабан опирается на опорные ролики через амортизационные устройства 19. В рассматриваемом случае амортизационные устройства выполнены, например, в виде пневмашин, снабженных штуцерами 20, позволяющими производить регулировку давления в зависимости от загрузки агрегата и плотности материала. В первой камере после загрузочной установлены электронагреватели 21, например известные термоэлектронагреватели (ТЭН) с терморегулятором, а весь агрегат термоизолирован. Термоизоляция 22 выполнена, например, напылением пенополиуретана на наружные части агрегата. Загрузка материала осуществляется, например через загрузочный бункер 23 с подающим патрубком 24, а выгрузка готового продукта осуществляется через выгрузочный бункер 25. На выходе из загрузочного устройства и на входе в выгрузочное могут быть установлены датчики 26 влагомера ИВТМ-7.

Барабанно-винтовой сушильный агрегат работает следующим образом. Во вращающийся, например, от электродвигателя через редуктор и клиноременную передачу (не показаны) барабан 1 подается увлажненный материал, например гранулы добавок для различных марок бетона, например, 20% влажности из загрузочного бункера 23 по подводящему патрубку 24 в загрузочную камеру 2. Затем материал просыпается через окна 4, совпадающие с отверстиями на первом витке геликоида 11 и барабана 1, в полость геликоида - геликоидальный канал. При вращении барабана материал всегда размещается в нижнем положении и перемещается, пересыпаясь по внутренней части периферийной стороны геликоида, увлекаемый боковыми, спиралевидными сторонами геликоида к его концу. Одновременно по пути следования материал подвергается воздействию теплоносителя, движущегося навстречу потоку по патрубку 7 с раструбом 8 и отверстия 9 в барабане в предпоследнем витке геликоидального канала. В области первой после загрузочной камеры материал дополнительно подогревается термоэлектронагревателями (ТЭН), оснащенными терморегулятором 21. Обработанный тепловым воздействием материал теряет большую часть влажности и через окна 5 поступает в разгрузочную камеру 3, а затем через окна 17 - в бункер - накопитель 25. При условии, если в загрузочной камере дополнительно установлен сетчатый усеченный конус 13 с лопатками 14, а в подающем патрубке установлен датчик влагомера 25, например ВТМ-7, материал из загрузочного бункера 23 по подводящему патрубку 24 через поле деятельности измеряющего влажность датчика 26 попадает на внутреннюю поверхность сетчатого конуса 13. Часть мелких фракций материала сразу просыпается через сетку конуса, а оставшаяся часть перемещается на сетчатой поверхности с помощью лопаток 16, где и происходит дополнительное, наиболее полное отделение мелких фракций из материала. Мелкие фракции, просыпавшиеся под сетку конуса, удаляются из барабана через торцевые окна 25 в загрузочной камере. Исходный материал без мелких фракций поступает в загрузочную камеру 2, а затем и в геликоидальный канал. Если внутри геликоидального канала по наружной поверхности установлены пересыпные полки 12, то в процессе сушки при вращении барабана материал, перемещаясь, будет подниматься вместе с каналом, и в тот момент, когда наклон пересыпных полок в сторону оси вращения барабана достигнет критической величины, материал будет срываться и падать вниз. Во время падения материал обдувается встречным потоком теплоносителя, проходящего по патрубку 7 с раструбом 8, что позволяет дополнительно увеличить эффективность процесса сушки. Далее материал по геликоидальному каналу попадает в выгрузочную камеру 3, где закреплены на внутренней поверхности лопатки 16. Так как лопатки расположены под углом, то материал ими активнее подталкивается к выгрузочным окнам 17 и освобождает место для следующей партии и, тем самым, исключает возможность переполнения выгрузочной камеры. По пути следования материала с помощью датчика влажности 26, например ВТМ-7, измеряется влажность исходного материала. Затем материал попадает в бункер - накопитель 25.

Таким образом, предлагаемая конструкция агрегата для сушки гранулированных и сыпучих материалов позволяет уменьшить металлоемкость за счет снижения габаритных размеров агрегата без снижения его производительности и качества выпускаемой продукции, увеличить контакт высушиваемого материала с теплоносителем, а следовательно, производительность и эффективность сушильного агрегата, автоматизировать процесс подачи тепла, снизить теплопотери, повысить равномерность процесса сушки, повысить оперативность контроля за качеством высушиваемой продукции, обеспечить классификацию материала на начальной стадии загрузки, увеличить эффективность процесса сушки и износостойкость опорных узлов агрегата.

1. Барабанно-винтовой сушильный агрегат гранулированных и сыпучих материалов, содержащий горизонтальный цилиндрический вращающийся барабан, опирающийся по краям на опорные ролики, разделенный перегородками на камеры, крайние из которых загрузочная и выгрузочная, при этом последняя имеет с торца выгрузочные окна, отличающийся тем, что наружную поверхность барабана от загрузочной части до выгрузочной охватывает неподвижно закрепленный на барабане полый нормальный геликоидальный параллелепипед-геликоид с отверстиями, выполненными на первом, предпоследнем и последнем витках и углом подъема винтовой линии, составляющей β=10-20°, причем отверстие начала геликоида и отверстия, выполненные в первом его витке, совмещены с отверстиями, выполненными в загрузочной камере, отверстие конца геликоида и отверстия последнего его витка совмещены с отверстиями, выполненными в выгрузочной камере, и отверстия предпоследнего витка геликоида совмещены с отверстиями, выполненными в камере, предшествующей выгрузочной, кроме того, в выгрузочной камере встроен патрубок для подачи теплоносителя, заканчивающийся раструбом для равномерного распределения потока теплоносителя, а в первой камере после загрузочной установлены электронагреватели с терморегулятором, при этом весь агрегат термоизолирован.

2. Барабанно-винтовой сушильный агрегат по п.1, отличающийся тем, что соотношение диаметров барабана d и наружной поверхности D, образованной геликоидом, составляет d/D=0,6-0,8.

3. Барабанно-винтовой сушильный агрегат по п.1, отличающийся тем, что в загрузочной камере установлен приемный сетчатый усеченный конус, расположенный меньшим основанием в сторону загрузки и имеющий угол раскрытия, равный αраскр≥2ϕ, где ϕ - угол внутреннего трения материала, а на внутренней поверхности усеченного конуса по образующим установлены лопатки, кроме того в загрузочной камере имеются выгрузочные окна.

4. Барабанно-винтовой сушильный агрегат по п.1, отличающийся тем, что внутри геликоидального канала на его внутренней поверхности расположены пересыпные полки с углом установки по периметру γ=30-90°, а высотой h=(6-8)dcp, где dcp - средневзвешенный диаметр частиц материала.

5. Барабанно-винтовой сушильный агрегат по п.1, отличающийся тем, что перегородка, отделяющая предпоследнюю камеру от предыдущей, выполнена в виде открытого конуса, направленного вершиной в сторону разгрузки.

6. Барабанно-винтовой сушильный агрегат по п.1, отличающийся тем, что в выгрузочной части на внутренней поверхности барабана жестко закреплены лопатки под углом θ=40-50° к образующей поверхности барабана.

7. Барабанно-винтовой сушильный агрегат по п.1, отличающийся тем, что вращающийся барабан опирается на опорные ролики через амортизирующие устройства, позволяющие обеспечивать равномерность и плавность хода в зависимости от заданной нагрузки барабана.

8. Барабанно-винтовой сушильный агрегат по п.1, отличающийся тем, что на входе загрузочного устройства и на выходе выгрузочного установлены датчики влагомера, соединенные с приборами контроля.

9. Барабанно-винтовой сушильный агрегат по п.1, отличающийся тем, что геликоидальный канал имеет уменьшающийся шаг к выгрузочному концу барабана.