Тягодутьевое реверсивное устройство для конвективного нагрева или охлаждения металла в термической печи

Иллюстрации

Показать всеИзобретение относится к механическим тягодутьевым устройствам для циркуляции воздуха или газов в агрегатах. Техническим результатом изобретения является повышение эффективности устройства за счет сокращения потерь энергии потока газовой среды. Для достижения технического результата устройство имеет две улитки, имеющие противоположные направления разверток спиралей, один вал, соединенный с реверсивным электродвигателем. На валу смонтированы колеса с лопатками, размещенные в улитках, при этом входные окна рабочих колес соединены таким образом, что практически примыкают друг к другу и разделены только осевой крыльчаткой. При работе устройство периодически изменяет направление движения газовой среды внутри печного объема, обеспечивая тем самым быстрый и равномерный нагрев или охлаждение обрабатываемого металла. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к механическим тягодутьевым устройствам, создано для циркуляции газовой среды по контуру печи для термообработки металла, но может быть использовано также для циркуляции воздуха или газов в иных агрегатах.

Наиболее близким к заявляемому изобретению является реверсивное устройство башенной установки HICON фирмы EBNER для термообработки профилей труб и прутков из цветных металлов (Проспект фирмы, декабрь 1993 г.).

Устройство состоит из двух самостоятельных центробежных электровентиляторов, каждый из вентиляторов имеет рабочее колесо с радиальными лопатками и спиральную улитку. Входные окна рабочих колес соединены посредством общего патрубка, а выходные окна улиток сообщаются соответственно с рабочим объемом печи и газоподводящим каналом.

При попеременной работе каждого из электровентиляторов достигается периодическое изменение направления движения газовой среды по циркуляционному контуру печи. Противоположное движение газовой среды обеспечивает равномерный нагрев или охлаждение металла по его длине и ширине.

К недостаткам известного устройства можно отнести его недостаточную эффективность, обусловленную потерей энергии потока газовой среды, возникающую при ее перетекании через внутреннюю полость отключенного электровентилятора.

Рабочее колесо отключенного электровентилятора во время работы устройства может находиться в двух основных режимах:

свободно вращаться без включения электродвигателя или быть зафиксированным, например, с помощью тормозного устройства.

В первом случае при прохождении потока газа из улитки вовнутрь рабочего колеса возникает эффект его самораскрутки (авторотации), что и приводит к дополнительным энергозатратам.

Кроме того, предварительно раскрученный поток газа в том же направлении, что и рабочее колесо нагнетающего электровентилятора, уменьшает эффективность работы этого вентилятора в результате снижения его напора и производительности.

Во втором случае, когда рабочее колесо электровентилятора зафиксировано, он работает в режиме радиального входного направляющего аппарата относительно нагнетающего электровентилятора. Проходя через стоящую неподвижно лопаточную решетку рабочего колеса со стороны спирального кожуха, газовая среда преобразуется из вращающегося вихря в радиальный поток, направленный к центру всасывающего канала с последующим разворотом его вдоль продольной оси устройства.

На описанные выше преобразования потока газа также тратится дополнительная энергия, снижающая общую эффективность устройства.

Задача настоящего изобретения состоит в создании более эффективного устройства для периодического изменения направления на противоположное движения газовой среды внутри печного объема, обеспечивающего быстрый и равномерный нагрев или охлаждение обрабатываемого металла.

Для решения поставленной задачи тягодутьевое реверсивное устройство для конвективного нагрева или охлаждения металла в термической печи, содержащее расположенные в корпусе на общем валу вращения две равные по ширине улитки, развертки спиралей которых имеют противоположные направления, рабочие колеса с лопатками, имеющими всасывающие или нагнетающие окна, размещенные в каждой улитке, и осевую крыльчатку, установленную между окнами, при этом вал связан с реверсивным электродвигателем, а улитки имеют разделительную стенку с отверстием, диаметр которого не менее наружного диаметра колес.

Будет оптимальным, если ширина каждой из улиток составляет 1,05-1,1 от ширины рабочего колеса, угол разворота направлений улиток относительно друг друга будет составлять от 0 до 360°.

В отверстии разделительной стенки между рабочими колесами смонтировано разделительное кольцо для крепления лопаток, которое одновременно обеспечивает возможность перетока воздуха только через входное отверстие рабочего колеса.

Сущность заявленного изобретения заключается в том, что оно представляет собой не два самостоятельных центробежных электровентилятора, как в прототипе, а одно специализированное устройство специального исполнения.

При этом входные окна рабочих колес соединены не посредством общего патрубка, как в прототипе, а практически примыкают друг к другу и разделены кольцом и осевой крыльчаткой.

Устройство имеет не два отдельных вала, каждый из которых соединен с электродвигателем, а один вал, соединенный с реверсивным электродвигателем.

Горизонтальное расположение вала при этом будет более оптимальным.

Периодическое изменение направления движения газовой среды по циркуляционному контуру печи обеспечивается не попеременной работой каждого из электровентиляторов, а попеременным изменением направления вращения вала и соответственно рабочих колес.

При работе заявленного устройства отсутствует эффект «отключенного электровентилятора» и соответственно сопутствующие ему недостатки, снижающие эффективность работы тягодутьевого устройства.

Нужно отметить, что возможная предварительная закрутка потока газа, исходящего из рабочего колеса, работающего в режиме всасывающего, может снизить эффективность работы рабочего колеса, работающего в режиме нагнетания.

Для компенсации этого эффекта на валу между всасывающими окнами установлена осевая крыльчатка.

Закрученный поток газа с угловой скоростью, примерно равной скорости вращения рабочего колеса, имея также осевую составляющую скорости и атакуя поверхность лопастей крыльчатки, отклоняется в направлении, противоположном от вращения рабочего колеса, при этом угловая скорость вращения потока уменьшается.

Регулирование величины торможения вихревого потока газа осуществляется за счет изменения угла установки лопаток крыльчатки.

Необходимо отметить также, что при торможении вихревого потока практически не тратится энергия, поскольку, атакуя поверхность лопастей, газовая среда создает на них силу давления в попутном направлении вращения рабочего колеса, снижая энергозатраты электродвигателя.

Ширина улитки, равная 1,05-1,1 от ширины рабочего колеса, выбрана из условия минимального гидравлического сопротивления при перетекании потока газовой среды из спирального канала корпуса улитки во внутреннюю часть рабочего колеса через систему вращающихся лопаток.

Величина 1,05 определяет минимально допустимый тепловой зазор между диском вращающегося колеса и торцевой частью улитки.

Увеличение ширины улитки на величину более 1,1 от ширины рабочего колеса приведет к увеличению гидравлического сопротивления потоку газовой среды при перетекании его из спирального канала улитки вовнутрь рабочего колеса в результате резкого сужения канала и соответственно к снижению эффективности работы устройства.

Новый технический результат, заявленный изобретением, заключается в снижении энергозатрат на перемещение газовой среды во всасывающей части устройства.

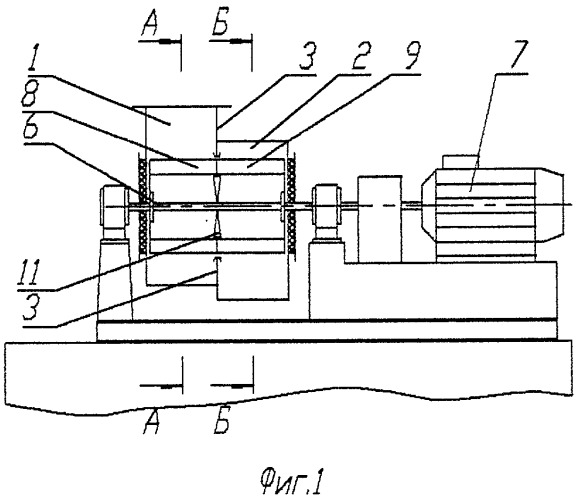

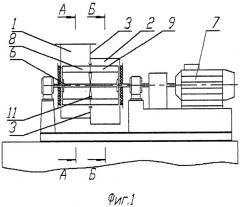

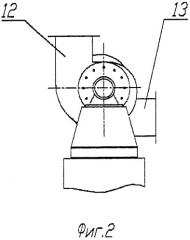

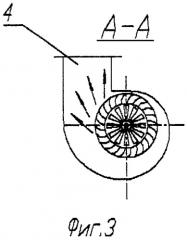

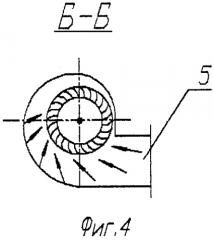

Изобретение иллюстрируется чертежами, где на фиг.1 изображен общий вид устройства; на фиг.2 - вид сбоку; на фиг.3 - разрез по А-А; на фиг.4 - разрез по Б-Б; на фиг.5 - общий вид печи для закалки проката, оснащенного устройством; на фиг.6 - вид сбоку.

Устройство содержит корпус, который состоит из двух одинаковых по ширине улиток 1 и 2, развертки спиралей которых имеют противоположные направления, то есть правого и левого исполнения. Угол разворота направлений улиток относительно друг друга может изменяться от 0 до 360 градусов и определяется конструктивными условиями подвода и отвода газовой среды к печи и газоходу.

Улитки имеют общую разделительную стенку 3 и патрубки 4 и 5, каждый из которых может выполнять функцию как всасывающего, так и нагнетательного. В корпусе на валу 6, соединенном с реверсивным электродвигателем 7, смонтированы рабочие колеса 8 и 9 с лопатками 10.

Конструктивно можно выполнить так, что оба рабочих колеса будут представлять собой одну деталь, при этом каждое из колес будет попеременно выполнять функции нагнетающего или всасывающего. При этом каждая из лопаток 10 соединена с одной стороны с диском из рабочих колес, а с другой - с общим разделительным кольцом 11.

Лопатки могут иметь различный тип: загнутые вперед, радиальные или загнутые назад. В случае использования лопаток, загнутых вперед или назад, лопатки одного колеса выполнены зеркально по отношению к лопаткам другого колеса.

Между всасывающими окнами на валу установлена осевая крыльчатка 12.

Устройство смонтировано на печи 13, имеющей рабочее пространство 14 с размещенным в нем обрабатываемым металлом 15. Печь имеет газоход 16, в котором размещен калорифер или охлаждающее устройство, например газоводяной теплообменник 17.

Заявленное устройство с помощью патрубка 5 соединено с рабочим пространством 14 печи, а с помощью патрубка 4 - с газоходом 16.

Печь имеет отверстия 18, 19 и 20 для движения газа, при этом внутри печи и газоходе отсутствуют какие-либо регулирующие органы: заслонки, шиберы, клапаны и так далее. Производительность устройства регулируется за счет плавного изменения числа оборотов реверсивного вентилятора.

Устройство работает следующим образом. Газовая среда, например воздух, продукты горения природного газа или защитного газа, за счет вращения вала 6 по часовой стрелке через патрубок 4 и отверстие 18 поступает в газоход 16, где подогревается до необходимой температуры и через отверстие 19 двигается в рабочее пространство 14 печи. Двигаясь сверху вниз, газ обдувает поверхность обрабатываемого металла 15, нагревая его, при этом температура потока газа уменьшается. После завершения обдувки металла охлажденный газ через отверстие 20 поступает в патрубок 5 и улитку 2.

Двигаясь по спиральному каналу, поток газа плавно с минимальными потерями всасывается через вращающееся в попутном направлении рабочее колесо 9. В рассматриваемом случае улитка 2 и рабочее колесо 9 работают в режиме всасывания.

Проходя последовательно сужающийся канал улитки 2, а также лопатки рабочего колеса 9, газ попадает в его внутреннюю полость в виде закрученного потока в попутном направлении вращения рабочего колеса.

Осевая крыльчатка 12 уменьшает чрезмерную предварительную закрутку потока газа.

Закрученный поток газа с угловой скоростью, примерно равной скорости вращения рабочего колеса, имея также осевую составляющую скорости и атакуя поверхность лопастей крыльчатки, отклоняется в направлении, противоположном от вращения рабочего колеса, при этом угловая скорость вращения потока уменьшается.

После прохождения осевой крыльчатки заторможенный в круговом направлении поток газа поступает в рабочее колесо 8, работающее в оптимальном режиме нагнетания, и через улитку 1 и патрубок 4 подается в газоход для повторения теплообменного цикла.

При движении газовой среды в одном направлении по описанному выше контуру температура обрабатываемого металла в нижней части рабочего пространства печи будет меньше температуры в верхней части.

Для выравнивания температуры за минимально возможное количество времени вращение вала изменяют на противоположное. В этом случае, поток газа изменит направление на противоположное и через патрубок 5 и отверстие 20 будет поступать в нижнюю часть пространства печи, способствуя ускоренному нагреву нижней части металла.

Повторение вышеописанных циклов обеспечивает выравнивание поля температур по поверхности и толщине обрабатываемого металла, что способствует его качественной термообработке.

Эффективность работы устройства выше, чем у прототипа, за счет сокращения потерь энергии потока газовой среды, которые возникают при ее перетекании через внутреннюю полость отключенного электровентилятора.

1. Тягодутьевое реверсивное устройство для конвективного нагрева или охлаждения металла в термической печи, содержащее расположенные в корпусе на общем валу вращения две равные по ширине улитки, развертки спиралей которых имеют противоположные направления, рабочие колеса с лопатками, имеющими всасывающие или нагнетающие окна, размещенные в каждой улитке, и осевую крыльчатку, установленную между окнами, при этом вал связан с реверсивным электродвигателем, а улитки имеют общую разделительную стенку с отверстием, диаметр которого не менее наружного диаметра колес.

2. Устройство по п.1, отличающееся тем, что ширина каждой из улиток составляет 1,05-1,1 от ширины рабочего колеса.

3. Устройство по п.1, отличающееся тем, что угол разворота направлений улиток относительно друг друга составляет от 0-360°.

4. Устройство по п.1, отличающееся тем, что в отверстии разделительной стенки между рабочими колесами смонтировано разделительное кольцо для крепления лопаток.