Калибровка рабочего инструмента для холодной прокатки труб

Иллюстрации

Показать всеИзобретение относится к прокатному производству, в частности к калибровки рабочего инструмента для холодной прокатки труб. В калибровке рабочего инструмента развертка профиля внешнего рабочего инструмента и профиль внутреннего рабочего инструмента выполнены в форме кривых и имеют участки редуцирования, обжимной и калибрующий. Кривые профилей обжимного участка внешнего и внутреннего рабочего инструмента находятся в зависимости от фактора трубной обработки Q, изменяющегося по закону монотонно убывающей функции и равного отношению логарифмического обжатия по стенке трубы к логарифмическому обжатию по среднему диаметру трубы. Интервал изменения фактора трубной обработки Q задается исходя из ресурса пластичности прокатываемого материала. Фактор трубной об работки Q определяется по формуле , где - граничный коэффициент; l - длина обжимного участка внешнего и внутреннего рабочего инструмента; х - текущая длина участка внешнего и внутреннего рабочего инструмента в пределах расчетной; Qнач и Qкон - границы интервала изменения фактора трубной обработки. Кривые профилей внутреннего и внешнего инструмента находятся из следующего уравнения: , где Dcpi - средний диаметр трубы в i-м сечении, равный сумме диаметра внутреннего рабочего инструмента и толщины стенки трубы или разности диаметра наружного рабочего инструмента и толщины стенки трубы; ti - толщина стенки в i-м сечении; Qi - фактор трубной обработки в i-м сечении. Изобретение обеспечивает повышение качества прокатываемых труб за счет равномерного распределения остаточных напряжений по длине трубы. 2 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Изобретение относится к трубопрокатному производству и может быть использовано, в частности, при прокатке тонкостенных труб из труднодеформируемых сталей и сплавов на станах ХПТ.

Известна калибровка рабочего инструмента для холодной прокатки труб, описанная в книге Шевакин Ю. Ф. «Калибровка и усилия при холодной прокатке труб», М., 1963, с.166-169. В этой калибровке профиль ручья представляют как плавную кривую, которую с достаточной степенью точности разбивают на определенное количество прямолинейных участков. Профиль гребня определяют графоаналитическим методом. Калибровка предусматривает равномерное распределение редуцирования по диаметру по всей длине обжимного участка.

Недостатком известной калибровки является нестабильное изменение характеристик деформации по длине ручья, так как калибровка рассчитывается на среднюю толщину стенки, прокатываемую из данного размера заготовки.

Другим недостатком известной калибровки является то, что к концу рабочего хода угол редуцирования в общем угле захвата значительно превышает угол обжатия стенки. Это приводит к значительному редуцированию наклепанного металла на участке, соответствующем предотделочному, что может послужить причиной образования трещин на трубе.

Наиболее близким техническим решением к заявляемому является калибровка рабочего инструмента для холодной прокатки труб, описанная в патенте UA 9919 C1, кл. В21В 21/00, опубл. 30.09.96. Согласно данной калибровке развертка профиля внешнего рабочего инструмента имеет участки редуцирования, обжимной и калибрующий, а профиль внутреннего рабочего инструмента имеет одинаковую с профилем внешнего рабочего инструмента образующую на длине, соответствующей обжимной зоне внешнего рабочего инструмента; при этом образующие развертки внешнего и внутреннего рабочего инструмента на длине обжимного участка описываются одной математической функцией и обладают одинаковыми параболическими показателями, а образующая калибрующей зоны внутреннего рабочего инструмента является продолжением параболической образующей его обжимной зоны.

Недостаток известного решения заключается в том, что образующие развертки внешнего и внутреннего рабочего инструмента на длине обжимного участка описываются одной математической функцией и обладают одинаковыми параболическими показателями, не зависящими от свойств прокатываемого материала, что не позволяет обеспечить стабильности физико-механических свойств прокатываемых труб и отрицательно сказывается на качестве прокатываемых труб.

Задачей данного изобретения является повышение качества прокатываемых труб за счет повышения стабильности механических свойств.

Поставленная задача достигается тем, что в калибровке рабочего инструмента для холодной прокатки труб, имеющего развертку профиля внешнего рабочего инструмента и профиль внутреннего рабочего инструмента, выполненных в форме кривых с участками редуцирования, обжимным и калибрующим, согласно изобретению, профили обжимного участка внешнего и внутреннего рабочего инструмента находятся в зависимости от фактора трубной обработки Q, изменяющегося по закону монотонно убывающей функции, при этом Q равен отношению логарифмического обжатия по стенке трубы к логарифмическому обжатию по среднему диаметру трубы, а интервал изменения фактора трубной обработки Q задается исходя из ресурса пластичности прокатываемого материала.

Технический результат достигается тем, что фактор трубной обработки Q определяется по формуле ,

где - граничный коэффициент;

l - длина обжимного участка рабочего инструмента (мм);

х - текущая длина участка рабочего инструмента в пределах расчетной (мм);

Qнач и Qкон - границы интервала изменения фактора трубной обработки.

Технический результат достигается также тем, что кривые профилей внутреннего и внешнего инструмента находятся из следующего уравнения:

,

где Dcpi - средний диаметр трубы в i-м сечении, равный сумме диаметра внутреннего рабочего инструмента и толщины стенки трубы или разности диаметра наружного рабочего инструмента и толщины стенки трубы (мм);

ti - толщина стенки в i-м сечении (мм);

Qi - фактор трубной обработки в i-том сечении.

Благодаря такому выполнению калибровки рабочего инструмента для холодной прокатки труб повышается стабильность механических свойств прокатываемых труб за счет равномерного распределения остаточных напряжений по длине трубы, и, таким образом, повышается качество готовых труб.

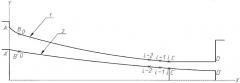

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемый чертеж, на котором изображены развертка профиля внешнего инструмента и профиль внутреннего инструмента.

Развертка профиля внешнего рабочего инструмента 1 и профиль внутреннего рабочего инструмента 2 выполнены в форме кривых. Профиль внешнего и внутреннего рабочего инструмента предлагаемой калибровки состоит из следующих участков: редуцирования (АВ и А′В′ соответственно), обжимного (ВС и В′С′ соответственно) и калибрующего (CD и C′D′ соответственно); т.С и С′ соответствуют пережиму, т.е. переходу от обжимного участка к калибровочному.

Кривые профилей обжимного участка внешнего 1 и внутреннего 2 рабочего инструмента находятся в зависимости от фактора трубной обработки Q, равного отношению логарифмического обжатия по стенке трубы к логарифмическому обжатию по среднему диаметру трубы. При этом фактор трубной обработки Q изменяется по закону монотонно убывающей функции. В предлагаемой калибровке в качестве монотонно убывающей функции принята экспонента

,

где - граничный коэффициент;

l - длина обжимного участка внешнего рабочего инструмента (мм);

х - текущая длина участка внешнего рабочего инструмента в пределах от 0 до l (мм);

Qнач и Qкон - границы интервала изменения фактора трубной обработки.

Границы интервала Qнач и Qкон задаются исходя из ресурса пластичности прокатываемого материала в следующих пределах: Qнач=(1..10), Qкон=(0,4..0,6).

Кривые профилей внутреннего и внешнего рабочего инструмента на обжимном участке определяются по уравнению

,

где Dcp i - средний диаметр трубы в i-м сечении, равный сумме диаметра внутреннего рабочего инструмента и толщины стенки трубы или разности диаметра наружного рабочего инструмента и толщины стенки трубы (мм);

ti - толщина стенки в i-м сечении (мм);

Qi - фактор трубной обработки в i-м сечении.

Решение данного уравнения возможно либо при известном наперед заданном законе изменения толщины стенки ti, либо при заданном законе изменения среднего диаметра трубы Dcp i.

При известном наперед заданном законе изменения толщины стенки ti на обжимном участке из приведенного выше уравнения находится кривая изменения среднего диаметра трубы, равного сумме диаметра внутреннего рабочего инструмента и толщины стенки трубы или разности диаметра наружного рабочего инструмента и толщины стенки трубы. Затем, по известной кривой изменения среднего диаметра трубы, находят диаметры внутреннего и внешнего рабочего инструмента.

При заданном законе изменения среднего диаметра трубы Dcp i на обжимном участке решение вышеприведенного уравнения позволит найти толщину стенки трубы в каждом сечении обжимного участка. Зная толщину стенки трубы и закон изменения среднего диаметра трубы Dcp i, находят диаметры внутреннего и внешнего рабочего инструмента на обжимном участке, учитывая, что средний диаметр трубы Dcp i равен сумме диаметра внутреннего рабочего инструмента и толщины стенки трубы или разности диаметра наружного рабочего инструмента и толщины стенки трубы.

Участок редуцирования внутреннего рабочего инструмента соединяется с обжимным участком по кривой, являющейся продолжением расчетной. Участок редуцирования наружного рабочего инструмента является продолжением обжимного. Калибрующий участок профиля внутреннего рабочего инструмента выполняется как продолжение обжимного, а диаметр калибрующего участка наружного рабочего инструмента равен диаметру готовой трубы на всем протяжении этого участка.

Расчет производится следующим образом.

1. Если задан закон изменения толщины стенки ti на обжимном участке.

Обжимной участок разбивают на i сечений. Задают границы интервала изменения фактора трубной обработки Qнач и Qкон и находят Qi в каждом сечении обжимной зоны. Зная диаметр внутреннего рабочего инструмента и толщину стенки в пережиме (т.С и С′) в соответствии с маршрутом прокатки, из вышеприведенного уравнения находят средний диаметр Dcp i-1, отстоящий от пережима на одно сечение. Затем, подставив известные значения толщины стенки и среднего диаметра в сечении i-1, находят средний диаметр Dcp i-2, отстоящий от пережима на два сечения, и т.д. Расчет повторяют до нахождения всех значений среднего диаметра. Затем находят диаметр внешнего рабочего инструмента, прибавляя толщину стенки к среднему диаметру, и диаметр внутреннего рабочего инструмента, вычитая толщину стенки от среднего диаметра для каждого сечения обжимного участка.

Пример выполнения расчета по предлагаемой калибровке.

Маршрут прокатки: ⊘12,7×2,11→⊘6,35×1,24.

Исходные данные: диаметр заготовки dзаг=12,7 мм, толщина стенки заготовки tзаг=2,11 мм, диаметр готовой трубы dтр=6,35 мм, толщина стенки готовой трубы, равная толщине стенки в пережиме tтр=1,24 мм, длина обжимного участка l=126 мм, число сечений i=12.

Принимаем закон изменения толщины стенки на обжимном участке по формуле, приведенной в книге Шевакин Ю.Ф. «Калибровка и усилия при холодной прокатке труб», М., 1963, с.170 ,

где - вытяжка по стенке, х - текущая координата (изменяется от 0 до l).

Задаем границы интервала изменения фактора Q:Qнач=1,56, Qкон=0,56.

Граничный коэффициент q=1,02.

Формула для расчета фактора трубной обработки примет вид

Средний диаметр находим по формуле . Для сечения 11 формула примет следующий вид: , при этом диаметр внутреннего рабочего инструмента в пережиме dn=dтр-2·tтр=3,87 мм, а средний диаметр в пережиме Dcpl2=dn+tтр=5,11 мм.

Рассчитав средний диаметр во всех 12-ти сечениях обжимного участка, находим диаметр внешнего рабочего инструмента, прибавляя толщину стенки к среднему диаметру, и диаметр внутреннего рабочего инструмента, вычитая толщину стенки от среднего диаметра для каждого сечения обжимного участка. Результаты расчета приведены в таблице 1.

| Таблица 1 | |||||

| Номер сечения, i | Толщина стенки ti, мм | Фактор трубной обработки Qi | Средний диаметр Dcpi, мм | Диаметр внешнего рабочего инструмента Di, мм | Диаметр внутреннего рабочего инструмента di,мм |

| 0 | 2,215 | 1,56 | 8,955 | 11,169 | 6,740 |

| 1 | 2,029 | 1,43 | 8,453 | 10,483 | 6,424 |

| 2 | 1,881 | 1,32 | 8,004 | 9,885 | 6,123 |

| 3 | 1,759 | 1,21 | 7,596 | 9,355 | 5,837 |

| 4 | 1,657 | 1,11 | 7,221 | 8,878 | 5,564 |

| 5 | 1,572 | 1,02 | 6,874 | 8,446 | 5,302 |

| 6 | 1,499 | 0,93 | 6,551 | 8,049 | 5,052 |

| 7 | 1,435 | 0,86 | 6,247 | 7,683 | 4,812 |

| 8 | 1,380 | 0,79 | 5,961 | 7,342 | 4,581 |

| 9 | 1,332 | 0,72 | 5,691 | 7,023 | 4,359 |

| 10 | 1,290 | 0,66 | 5,434 | 6,723 | 4,144 |

| 11 | 1,252 | 0,61 | 5,189 | 6,441 | 3,937 |

| 12 | 1,240 | 0,56 | 5,110 | 6,350 | 3,870 |

2. Если задан закон изменения среднего диаметра трубы Dcp i на обжимном участке.

Обжимной участок разбивают на i сечений. Задают границы интервала изменения фактора трубной обработки Qнач и Qкон и находят Qi в каждом сечении обжимной зоны. Зная средний диаметр и толщину стенки в пережиме (т.С и С′) в соответствии с маршрутом прокатки, из вышеприведенного уравнения находят толщину стенки ti-1 на участке, отстоящем от пережима на одно сечение. Затем, подставив известные значения толщины стенки и среднего диаметра в сечении i-1, находят толщину стенки ti-2 на участке, отстоящем от пережима на два сечения и т.д. Затем находят диаметр внешнего рабочего инструмента, прибавляя толщину стенки к среднему диаметру, и диаметр внутреннего рабочего инструмента, вычитая толщину стенки от среднего диаметра для каждого сечения обжимного участка.

Пример выполнения расчета по предлагаемой калибровке.

Маршрут прокатки: ⊘12,7×2,11→⊘6,35×1,24.

Исходные данные: диаметр заготовки dзаг=12,7 мм, толщина стенки заготовки tзаг=2,11 мм, диаметр готовой трубы dтр=6,35 мм, толщина стенки готовой трубы, равная толщине стенки в пережиме tтр=1,24 мм, длина обжимного участка l=126 мм, число сечений i=12.

Задаем границы интервала изменения фактора Q:Qнач=1,56, Qкон=0,56.

Граничный коэффициент q=1,02.

Формула для расчета фактора трубной обработки примет вид:

Средний диаметр рассчитываем по следующей формуле:

где Zt=0,035 и Zd=1,966 - коэффициенты кривой, зависящие от конусности оправки.

Толщину стенки находим по формуле . Для сечения 11 формула примет следующий вид: .

Рассчитав толщину стенки во всех 12-ти сечениях обжимного участка, находим диаметр внешнего рабочего инструмента, прибавляя толщину стенки к среднему диаметру, и диаметр внутреннего рабочего инструмента, вычитая толщину стенки от среднего диаметра для каждого сечения обжимного участка. Результаты расчета приведены в таблице 2.

| Таблица 2 | |||||

| Номер сечения, i | Толщина стенки ti, мм | Фактор трубной обработки Qi | Средний диаметр Dcpi, мм | Диаметр внешнего рабочего инструмента Di, мм | Диаметр внутреннего рабочего инструмента di,мм |

| 0 | 2,204 | 1,56 | 8,806 | 11,010 | 6,602 |

| 1 | 1,993 | 1,43 | 8,225 | 10,218 | 6,232 |

| 2 | 1,826 | 1,32 | 7,709 | 9,535 | 5,883 |

| 3 | 1,693 | 1,21 | 7,253 | 8,946 | 5,561 |

| 4 | 1,586 | 1,11 | 6,853 | 8,439 | 5,267 |

| 5 | 1,502 | 1,02 | 6,503 | 8,005 | 5,002 |

| 6 | 1,434 | 0,93 | 6,199 | 7,632 | 4,765 |

| 7 | 1,380 | 0,86 | 5,934 | 7,314 | 4,554 |

| 8 | 1,336 | 0,79 | 5,704 | 7,040 | 4,368 |

| 9 | 1,301 | 0,72 | 5,503 | 6,804 | 4,202 |

| 10 | 1,272 | 0,66 | 5,325 | 6,597 | 4,053 |

| 11 | 1,248 | 0,61 | 5,17 | 6,418 | 3,921 |

| 12 | 1,240 | 0,56 | 5,110 | 6,350 | 3,870 |

Заложенное в основу профиля обжимного участка внешнего и внутреннего рабочего инструмента изменение фактора трубной обработки Q по закону монотонно убывающей функции способствует более равномерному распределению остаточных напряжений по длине трубы и позволяет повысить стабильность механических свойств прокатываемых труб.

1. Калибровка рабочего инструмента для холодной прокатки труб, имеющая развертку профиля внешнего рабочего инструмента и профиль внутреннего рабочего инструмента, выполненные в форме кривых с участками редуцирования, обжимным и калибрующимся, отличающаяся тем, что профили обжимного участка внешнего и внутреннего рабочего инструмента находятся в зависимости от фактора трубной обработки Q, изменяющегося по закону монотонно убывающей функции, при этом Q равен отношению логарифмического обжатия по стенке трубы к логарифмическому обжатию по среднему диаметру трубы, а интервал изменения фактора трубной обработки Q задается, исходя из ресурса пластичности прокатываемого материала.

2. Калибровка по п.1, отличающаяся тем, что фактор трубной обработки Q определяется по формуле

где - граничный коэффициент;

l - длина обжимного участка внешнего и внутреннего рабочего инструмента, мм;

х - текущая длина участка внешнего и внутреннего рабочего инструмента в пределах расчетной, мм;

Qнач и Qкон - границы интервала изменения фактора трубной обработки.

3. Калибровка по п.1, отличающаяся тем, что кривые профилей внутреннего и внешнего инструмента определяются из уравнения

где Dcpi - средний диаметр трубы в i-м сечении, равный сумме диаметра внутреннего рабочего инструмента и толщины стенки трубы или разности диаметра наружного рабочего инструмента и толщины стенки трубы, мм;

ti - толщина стенки в i-м сечении, мм;

Qi - фактор трубной обработки в i-м сечении.