Способ изготовления кольцевых заготовок из высоколегированных жаропрочных сплавов

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, а именно к способам ротационной вытяжки предварительно нагретой заготовки в виде кольца из труднодеформируемых металлов и сплавов. Способ включает нагрев заготовки в виде кольца и ее горячее деформирование раскаткой путем обжатия зоны деформации деформирующими роликом и оправкой, нагретыми до температуры, не менее чем на 50°С ниже температуры заготовки. Деформирующий ролик и оправка образуют между собой калибр, уменьшающийся в соответствии с величиной обжатия заготовки. Раскатку осуществляют в регулируемых термомеханических условиях до полной проработки структуры заготовки и обеспечения ее геометрических размеров. При этом создают в материале заготовки разнородное температурное и объемно-напряженное состояние путем обеспечения регулируемого охлаждения деформирующего ролика и оправки. В результате повышается качество обрабатываемых заготовок и расширяется номенклатура раскатываемых кольцевых заготовок. 8 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к способам ротационной вытяжки предварительно нагретой заготовки в виде кольца из труднодеформируемых металлов и сплавов.

Известен способ изготовления кольцевых заготовок из стареющих жаропрочных материалов (а.с. СССР №1054990, МПК В21Н 1/00, опубл. 20.02.1995 г.), при котором заготовку нагревают до температуры гомогенного состояния, затем охлаждают со скоростью 1-3 град/мин до температуры на 40-100°С ниже температуры полного растворения -фазы, а раскатку производят в условиях, близких к изотермическим. Указанный способ позволяет несколько повысить деформируемость стареющих сплавов при раскатке кольцевых заготовок за счет расширения температурного интервала повышенной пластичности, а также за счет обеспечения деформации в условиях, близких к изотермическим.

Недостатком данного способа является сложность техпроцесса в связи с невозможностью обеспечения высоких степеней деформации за один технологический переход (многопереходность) и контроля технологического процесса, структурных изменений от начала до конца процесса изготовления.

Известен также способ изготовления раскатных кольцевых заготовок из высоколегированных никелевых сплавов (Патент РФ №2192328, МПК В21Н 1/06, опубл. 27.12.2001 г.), при котором осуществляют получение исходных колец прямоугольного сечения осадкой, прошивкой и разгонкой или осадкой, сверлением и обточкой мерных заготовок из прутков большого диаметра, их нагрев и теплую раскатку на кольцепрокатном стане со степенью деформации на каждом переходе, превышающей 20% в условиях, близких к изотермическим, с обеспечением регулирования деформационного тепловыделения, дозированием степени и скорости деформации после нагрева в интервале температур гетерогенного состояния до получения прямоугольных или фигурных сечений, нагрев, калибровку по диаметру в нагретом состоянии и окончательную термообработку в виде закалки с различными скоростями охлаждения и одно- или двух ступенчатого старения стареющих никелевых сплавов с -фазой, превышающей 25%, для перевода которых в перестаренное состояние перед нагревом исходных колец под теплую раскатку осуществляют их термообработку в течение 0,5-2 ч с поддержанием температуры, превышающей на 10-30°С температуру полного растворения -фазы используемого сплава, медленное охлаждение с печью со скоростью 0,5-1,0°С/мин до температуры 1000-950°С и выдержку при этой температуре в течение 3-10 ч с последующим охлаждением на воздухе, а нагрев под раскатку производят при 950-1000°С в течение 1-2 ч.

Недостатком данного способа изготовления раскатных кольцевых заготовок из высоколегированных никелевых сплавов является сложность техпроцесса, многопереходность в связи с невозможностью обеспечения однородной структуры в материале заготовки и высоких степеней деформации за один технологический переход. Кроме того, известный способ не обеспечивает стабильность технологического процесса и не позволяет получать качественные особо ответственные раскатные изделия из высоколегированных труднодеформируемых сплавов.

Наиболее близким к предложенному является способ изготовления кольцевых деталей, при котором заготовку в виде кольца из труднодеформируемого материала подвергают горячей деформации раскаткой путем обжатия торцевых и поверхностей вращения роликовым инструментом, причем внутренняя поверхность вращения обжимается оправкой, ширина которой не превышает ширину заготовки, а наружная и торцевые поверхности - по меньшей мере двумя подвижными роликами, образующими с вышеуказанной оправкой калибр, уменьшающийся в соответствии с величиной обжатия заготовки, причем горячую деформацию производят инструментом, нагретым на 50-200°С ниже, чем заготовка (заявка РФ №99106214, МПК В21Н 1/00, опубл. 20.01.2001 г.).

Недостатком известного способа является невозможность изготовления широкой номенклатуры раскатных изделий из труднодеформируемых жаропрочных сплавов и формирования в них различных регламентированных структур.

Задачей изобретения является повышение качества обрабатываемых заготовок за счет создания регламентированной структуры в материале заготовки и расширения номенклатуры раскатываемых кольцевых заготовок за счет повышения технологических возможностей способа.

Поставленная задача решается способом изготовления кольцевых заготовок из высоколегированных жаропрочных сплавов, при котором заготовку в виде небольшого кольца нагревают и подвергают горячей деформации раскаткой путем обжатия зоны деформации деформирующими роликовым инструментом и оправкой, образующими между собой калибр, уменьшающийся в соответствии с величиной обжатия заготовки, причем деформирующий ролик и оправку нагревают до температуры, не менее чем на 50°С ниже температуры заготовки, и раскатку осуществляют в регулируемых термомеханических условиях созданием в материале заготовки разнородного температурного и объемно-напряженного состояния, для чего обеспечивают регулируемое охлаждение деформирующих ролика и оправки, осуществляя таким образом раскатку до полной проработки структуры заготовки и обеспечения геометрических размеров.

Кроме того, рекомендуется:

- осуществлять дополнительное охлаждение или нагрев заготовки поддерживающими роликами с регулированием их температуры;

- задавать деформирующему ролику и оправке реверсивное вращение каждому собственным приводом;

- осуществлять при изготовлении особо крупногабаритных колец раскатку последовательно на комбинированных ступенчатых оправках с уменьшением высоты заготовки и/или предварительным составлением сборной заготовки с регламентированной структурой;

- осуществлять обработку из нескольких предварительно раскатанных заготовок с различными или одинаковыми структурными составляющими и собранных в пакет, например, диффузионной сваркой;

- обеспечить в материале заготовки объемно-напряженное состояние со сдвиговыми деформациями посредством отдельного регулирования охлаждения деформирующего ролика и оправки, а также путем рассогласования их скоростей вращения исходя из условия отсутствия дефектов в раскатываемом кольце;

- увеличивать постепенно скорость деформации заготовки пропорционально уменьшению ее температуры при регулировании охлаждения деформирующих ролика и оправки;

- осуществлять обработку особо крупногабаритных сложного сечения с несимметричным профилем кольцевых заготовок в сборно-разборном охлаждаемом бандаже раскаткой деформирующим роликом их внутренней поверхности вращения;

- вести обработку в условиях сверхпластичности.

Известно, что физико-механические свойства многих металлических материалов, определяющие качество изготовленных из них изделий, могут быть заметно улучшены созданием в них ультрамелкозернистой структуры, например, методами интенсивной пластической деформации (патент РФ №2175685, МПК С22F 1/18, опубл. 10.11.2001 г.) или формированием регламентированной структуры, например, субмикрокристаллической структуры, а также структуры типа «ожерелья» («Влияние условий раскатки на структуру и свойства дисков из жаропрочного никелевого сплава ЭП962». Журнал «Авиационная промышленность». - 1994 г. - №11-12, - С.19-24).

Однако известные способы ограничены возможностями обработки узкой номенклатуры заготовок небольшого размера. Их невозможно использовать при изготовлении крупногабаритных и сложнопрофильных заготовок колец.

Предложенный способ изготовления кольцевых заготовок реализует схему неоднородного температурного и объемно-напряженного состояния, соответствующую, в частности, интенсивной пластической деформации, обеспечивая измельчение и формирование микрокристаллической структуры в деформируемой заготовке.

Таким образом, предложенный способ позволяет за счет регулируемого охлаждения деформирующих ролика и оправки, а также регулирования температуры поддерживающих роликов, обеспечить периодическое послойное охлаждение или нагрев материала раскатываемой заготовки и тем самым создать неоднородное объемно-напряженное состояние в очаге деформации и постепенно сформировать регламентированную структуру по всему объему заготовки с одновременным получением изделия с необходимыми геометрическими размерами.

При раскатке кольцевой заготовки посредством деформирующих ролика и оправки с рассогласованием их скоростей кольцевая заготовка испытывает на каждом обороте интенсивную объемно-сдвиговую деформацию преимущественно в зоне очага деформации между роликом и оправкой. При каждом обороте раскатываемой заготовки на нее накладываются термомеханические воздействия нагревательной печи, регулируемо охлаждаемых (нагреваемых) поддерживающих роликов, а также регулируемо охлаждаемых деформирующих ролика и оправки, в результате приводящие или к интенсивному измельчению, или к формированию крупнозернистой структуры, структуры "ожерелья" или их комбинации.

При деформации небольших заготовок с исходной мелкозернистой структурой в γ+ - области за счет проработки структуры в процессе формообразования преимущественно сдвиговой деформацией и последующей рекристаллизации в результате поэтапного понижения температуры формируется все более мелкозернистая структура (вплоть до субмикрокристаллической), которая в последующем позволяет вести деформацию заготовки без разрушения уже при меньших температурах и/или больших скоростях до окончательных размеров. В то же время, частичное накопление деформации и уменьшение сечения заготовки с каждым оборотом ужесточают условия обработки, что также способствует дальнейшему измельчению структуры, позволяющему плавно уменьшать температуру, повышать скорость деформации и получать качественные крупногабаритные изделия не только с точки зрения идеальной геометрии, но и с требуемой однородной макро- и микроструктурой.

При этом также есть реальная возможность изготавливать особо крупногабаритные заготовки за счет соединения (например, диффузионной сваркой, взрывом и т.д.) двух и более предварительно раскатанных до определенных размеров заготовок с субмикрокристаллической (СМК) структурой и последующей раскатки до нужных размеров. При этом за счет предварительного формирования СМК структуры обеспечивается качественное соединение двух или более заготовок. Раскатанные таким способом сборные крупногабаритные кольцевые заготовки сохраняют однородную СМК структуру по всему сечению и отличаются высокими, стабильными механическими и служебными свойствами при относительно низких температурах эксплуатации.

При использовании раскатных крупногабаритных колец из жаропрочных никелевых сплавов в высокотемпературных зонах газотурбинного двигателя (ГТД), где требуются высокие жаропрочные свойства, есть необходимость получить однородную крупнозернистую (КЗ) структуру, которая без особых проблем формируется при последующей термообработке раскатной заготовки в γ-области.

Однако имеются определенные элементы конструкции в авиадвигателях, где рационально использовать разнородную структуру, например в корпусных деталях ГТД (где наружные поверхности корпусных деталей турбины принудительно охлаждают потоком холодного воздуха, а внутренние слои находятся в относительно горячей зоне), где можно использовать послойную структуру: СМК - "ожерелье" или СМК -КЗ.

Для формирования таких комбинаций структур в заготовках предварительную раскатку ведут в γ+ - области, а в конце формообразования путем регламентированного нагрева внутреннего слоя раскатываемой заготовки в однофазную область (при этом деформирующий ролик охлаждают минимально) и одновременно охлаждая наружные слои с помощью охлаждающе-поддерживающих роликов и охлаждаемой оправкой (поддерживая температуру в γ+ - области), деформируют заготовку до окончательных геометрических размеров и при этом обеспечивают формирование структуры "ожерелья" на внутренней стороне раскатываемого кольца, а с наружной стороны обеспечивают сохранение мелкозернистой исходной структуры.

Такое сочетание структуры в отдельных случаях обеспечивает критически необходимые механические и служебные свойства деталям ГТД.

При раскатке кольцевой заготовки с рассогласованием скоростей вращения деформирующих оправки и ролика, а также при одновременном выдерживании разной температуры на регулируемо - охлаждаемых деформирующих оправке и ролике, кольцевая заготовка испытывает на каждом обороте с разной стороны (со стороны оправки и ролика) интенсивную неоднородную деформацию, преимущественно в зоне очага деформации, в которой поэтапно, послойно формируя мелкозернистую структуру и/или структуру "ожерелья", прорабатывают структуру всего объема материала по всему сечению заготовки, накапливая на каждом обороте. При дальнейшем вращении заготовки на нее накладывается также и термическое воздействие, при котором в процессе динамической рекристаллизации формируется регламентированная макро- и микроструктура. Строго контролируемое регулирование температуры на оправке - с одной стороны и ролика - с другой стороны, при одновременной дозированной деформации, т.е. структурной проработке и формировании геометрических размеров кольцевой заготовки, обеспечивает получение качественных изделий не только с точки зрения идеальной геометрии, но и с требуемой регламентированной макро- и микроструктурой на конечном этапе обработки.

Аналогичную задачу по получению регламентированных свойств по сечению изделия решают при формообразовании изделий ГТД методом порошковой металлургии. В данном случае путем помещения разнородного химического состава порошков различных сплавов в различных зонах детали обеспечивают необходимые эксплуатационные свойства. Например, в порошковых дисках ГТД в центральной части - ступице в зоне полотна и обода размещают порошки различного химического состава, в последующем проводят компактирование, горячую деформацию, термообработку и таким образом обеспечивают необходимые служебные свойства. Однако известный способ является трудоемким и дорогостоящим. Кроме того, достаточно много проблем с обеспечением качества, например при попадании в порошок инородных частиц (частиц керамики) существует большая вероятность появления неконтролируемого дефекта в заготовке, который проявляется в процессе эксплуатации готового изделия и приводит к его разрушению.

Сущность изобретения поясняется следующими чертежами.

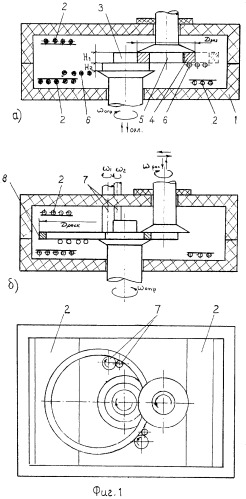

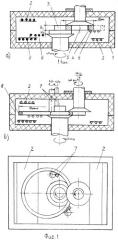

На фиг.1а,б представлена принципиальная схема раскатки кольцевой заготовки с деформирующим роликом (под углом 90° к плоскости раскатки) и ступенчатой комбинированной оправкой (а - раскатка исходной заготовки на первой ступени H1 оправки - 1 переход, б - раскатка предварительно деформированной заготовки на второй ступени Н2 оправки).

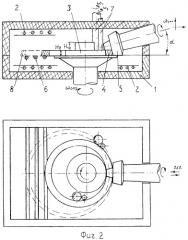

На фиг.2 представлена принципиальная схема раскатки кольцевой заготовки с деформирующими роликом (под углом α к плоскости раскатки) и ступенчатой комбинированной оправкой.

Схема (фиг.1) содержит камеру 1 с нагревательными элементами 2, размещенными в определенных зонах. В камере расположена сборная ступенчатая охлаждаемая оправка 3 с несколькими ступеньками разной высоты (H1, H2). Кольцевая заготовка 4 небольшого диаметра (предзаготовка) размещается между деформирующей оправкой 3 и деформирующим малогабаритным охлаждаемым роликом 5, который расположен перпендикулярно плоскости раскатки и имеет возможность перемещения в горизонтальной и вертикальной плоскости и вращения с различными регулируемыми скоростями ωрол. Вращение оправки 3 со скоростью ωопр осуществляется реверсивно от отдельного привода. Заготовка 4 при увеличении диаметра опирается на упоры 6. По мере увеличения диаметра раскатываемого кольца заготовка фиксируется и может дополнительно охлаждаться (нагреваться) поддерживающими роликами 7, которые могут вводиться и поддерживать раскатываемую заготовку с двух сторон (со стороны деформирующей оправки и ролика). На схеме (фиг.1) пунктиром показано готовое кольцо (позиция 8) после раскатки.

Схема на фиг.2 в отличие от схемы на фиг.1 содержит малогабаритный охлаждаемый ролик 5, который расположен под углом а к плоскости раскатки и имеет также возможность перемещения в горизонтальной и вертикальной плоскости и вращения с различными регулируемыми скоростями ωрол. Вращение охлаждаемой ступенчатой оправки 3 со скоростью ωопр осуществляется от отдельного привода и имеет реверс. Заготовка 4 при увеличении диаметра также опирается на упоры 6, которые меняют высотное расположение и могут вводиться по мере увеличения диаметра раскатываемого кольца. На схеме пунктиром показано готовое кольцо (позиция 8) после раскатки. Расположение деформирующего ролика под углом α к плоскости раскатки позволяет обеспечить за каждый проход более глубокую проработки материала за счет дополнительных сдвигающих напряжений, создающих более жесткую схему деформации. Данный способ в основном используется для обработки структуры труднодеформируемых жаропрочных материалов.

Способ осуществляется следующим образом. Исходную небольшую кольцевую заготовку (предзаготовку) 4 устанавливают в камеру 1 между деформирующей оправкой 3 и деформирующим роликом 5. Задают вращательное движение оправке и ролику, синхронизируют скорости вращения и обеспечивают зажим заготовки между оправкой и роликом путем перемещения деформирующего ролика к оправке. При вращении заготовка по мере увеличения диаметра поддерживается оправкой и упорами 6. Внутренняя поверхность вращения заготовки и одна боковая обжимается деформирующей оправкой, ширина которой не превышает ширину заготовки, а наружная и другая боковая поверхность - деформирующим роликом, образующим с вышеуказанной оправкой калибр, уменьшающийся в соответствии с величиной обжатия заготовки. Данный прием раскатки приемлем для раскатки относительно небольших окончательных диаметров колец простой конфигурации, например для Драс/Дзаг≤1,5-2 (фиг.2а), где Драс - диаметр раскатанной заготовки, Дзаг - диаметр заготовки (предзаготовки). Для больших раскатываемых размеров при Драс/Дзаг>1,5-2 необходимо обеспечить ступенчатую раскатку, т.е. первый переход раскатки, когда внутренний диаметр заготовки мал, начать раскатку с заготовки с наибольшими допустимыми высотными размерами и раскатать до максимально возможного диаметра. Затем после первого перехода обеспечивают подсадку заготовки на второй ступеньке роликом (или уменьшение высоты заготовки осадкой на плоских бойках) и переходят на раскатку заготовки на другой ступеньке оправки с меньшей высотой и в комбинации с дополнительными приемами поэтапного охлаждения инструмента (создавая градиент температуры).

Для изготовления особо крупногабаритных цельнокатаных колец заготовок с различной комбинацией структур возможно объединение двух и более предварительно раскатанных заготовок в пакет путем соединения, например, диффузионной сваркой и, раскатывая, в дальнейшем получить требуемые размеры.

При охлаждении инструмента поэтапно (с плавным увеличением разницы температур между инструментом и заготовкой после определенной подачи или оборотов) от 50°С и более обеспечивается сначала "мягкая" схема деформации с последующим ее "ужесточением", т.е. на первом этапе поверхностные слои заготовки охлаждаются и деформация, преимущественно сдвигового характера, передается на более глубокие слои заготовки, а в конце, когда разница температуры достигает максимальной величины, обеспечивается проработка центральной части и в последующем формирование субмикрокристаллической структуры по всему сечению. Постепенное снижение температуры и цикличность процесса обеспечивает поэтапное измельчение структуры материала послойно и тем самым получение более и более мелкозернистого состояния, это в свою очередь создает предпосылки увеличения скорости деформации, а в конце формообразования фиксируется более качественная однородная мелкозернистая структура в раскатываемом кольце (соответственно с более высоким уровнем свойств). Эти условия обеспечивают получение качественных кольцевых заготовок не только с точки зрения идеальной геометрии, но и с однородной макро- и микроструктурой.

Благодаря предложенному способу производится не только интенсивная деформация локально-деформирующим инструментом материала на отдельном участке, включая центральные области, но и создаются условия для его дальнейшей ускоренной деформационной проработки. В данном случае деформация не распределяется, а сосредотачивается, локализуется (преимущественно сдвигового характера) в замкнутом объеме - между роликом, оправкой с упорными щеками и объемом материала раскатываемой заготовки с двух сторон вне зоны деформации. В результате, в данном объеме материала существенно быстрее, чем при любой другой деформации, достигаются условия, необходимые для формирования достаточной плотности дислокации и динамической рекристаллизации. За счет преимущественно послойного сдвигового характера деформации и за счет цикличности процесса обеспечивается более сильное измельчение структуры всего объема материала. Следовательно, именно в этом локализованном контролируемом объеме заготовки достигаются требуемые структурные изменения благодаря деформации инструментом в замкнутом объеме с градиентом температуры, а также благодаря возможности варьирования геометрическими размерами деформируемого участка, величиной и направлением преимущественного развития деформации.

Однако более существенно то, что температура нагрева-охлаждения инструмента, участка заготовки и возможность ее изменения влияют на формирование той или иной регламентированной структуры, например, микрокристаллической, которую обычно получают в результате прохождения первичной или динамической рекристаллизации деформированного материала. Как известно, формирование такой структуры происходит в широком температурном интервале и зависит также от исходной микроструктуры. Выбор конкретной температуры нагрева-охлаждения инструмента и заготовки зависит от материала и типа микроструктуры, которая должна быть сформирована в заготовке при обработке по предлагаемому способу.

Кроме того, благодаря периодичности процесса обработка одного и того же участка может быть повторена с применением предыдущего сочетания схем деформации или с изменением режимов, например увеличением и уменьшением температуры нагрева и т.д., когда появляется возможность подрасти зерно до необходимых размеров и накладывать определенную деформацию для формирования регламентированной структуры, отвечающей условиям работы детали. В целом, сочетание различных схем в данном способе позволяет в широких пределах варьировать степенью (величиной) накопленной деформации в обрабатываемом участке и тем самым осуществлять деформацию, достаточную для формирования регламентированных структур с определенными физико-механическими свойствами.

Пример конкретного выполнения.

Исходные заготовки из труднодеформируемого жаропрочного никелевого сплава ЭК79ИД диаметром 200 мм и высотой 250 мм отштамповали на прессе мод.ПА2642 усилием 1600 т.с. на изотермическом штамповом блоке УИШБ-500 для получения необходимой исходной микроструктуры типа "микродуплекс" (со средним размер менее 10 мкм) и требуемыми геометрическими размерами. В результате штамповки и последующей механической обработки получены небольшие кольцевые предзаготовки с наружным диаметром 360 мм внутренним 220 мм и высотой 50 мм. Раскатку осуществляли на модернизированном раскатном стане СКД-1, оснащенном изотермической печью, оптоэлектронной системой контроля геометрических размеров с обратной связью, скорости и степени деформации и т.д., комбинированной ступенчатой охлаждаемой приводной оправкой и роликами из жаропрочного сплава ЖС-6У.

До начала раскатки кольцевую предзаготовку из сплава ЭК79ИД установили в печь предварительного нагрева и прогрели до температуры 1070°С, далее прогретую предзаготовку поместили в нагревательный блок 1, нагретый до температуры 1070°С, модернизированного раскатного стана, оснащенного силитовыми нагревателями 2, и прижали между деформирующими ступенчатой оправкой 3 и роликом 5 (Фиг.1), дали выдержку в течение 15-20 мин для выравнивания температуры. При этом оба деформирующего инструмента имели собственные привода, системы охлаждения и возможность независимого регулирования температуры и скорости вращения. Регулируемое воздушное охлаждение инструмента обеспечили с внутренней стороны за счет специальной конструкции, обратной связи и контроля всех параметров (расхода, давления, температуры и т.д.). Предварительно провели относительную градуировку всех регулирующих приборов, температуру заготовки и температуру на поверхности ролика, оправки контролировали переносным пирометром "Полема" и фиксировали разницу регулирующими термопарами типа ППР, а расход воздуха - положением электромагнитных клапанов при продувке от воздушного компрессора.

В начальный момент разницу температуры между заготовкой и поверхностью деформирующих ролика, оправки установили менее 50°С, однако при этой разнице температуры глубина проработки структуры заготовки оказалась не существенной, при этом деформируемый объем материала между роликом и оправкой оказался достаточно большой. Данный объем материала заготовки не давал возможности достаточно охлаждать поверхностные слои и получать необходимую разницу температуры на поверхности и глубинных слоях деформируемого материала. В результате, не смогли обеспечить достаточный градиент температуры и поле сдвиговых напряжений для эффективной проработки структуры заготовки послойно. В этой связи выяснилось, что поддерживать разницу температуры менее 50°С между заготовкой и поверхностью инструмента не эффективно.

В другой раз предзаготовка была предварительно нагрета до температуры деформации (1070±10°С) в печи предварительного нагрева. После переноса предзаготовки в нагревательную камеру раскатной машины обеспечили выдержку в течение 20-30 мин (при этом на поверхности ролика и оправки температуру поддерживали в пределах 1000±10°С) и зафиксировали исходное положение деформирующего ролика для начала автоматического отчета раскатки (начало раскатки). Обеспечили плавное увеличение внедрения ролика в продзаготовку, при этом за счет создания замкнутого объема между инструментами обеспечили условия неравномерного всестороннего сжатия материала предзаготовки в зоне деформации. Рассогласование скоростей вращения оправки и деформирующего ролика варьировали в пределах 0-10%, а относительно заготовки - 0-20%. Каждый раз после некоторой деформации (30-50% формообразования кольцевой заготовки диаметр наружный - 400÷500 мм и высота - 50-60 мм) наблюдалось снижение усилия раскатки на ролике, при этом начали охлаждать инструмент за счет увеличения потока холодного воздуха по внутренним каналам до 950°С, и раскатку обеспечили до необходимых конечных размеров (Драс=560÷760 мм и Н=50 мм) с более высокими скоростями. Если вначале скорость вращения предзаготовки составляла 2 об/мин, то в конце деформации 2,3-3,0 об/мин, при этом экспериментальные данные показали, что самым оптимальным диапазоном рассогласования скоростей вращения оправки и ролика относительно заготовки является 5-10%, при этом усилия деформации снижаются, и осуществляются наиболее существенные структурные изменения. При увеличении скорости без рассогласования скоростей вращения оправки и ролика усилие раскатки повышается до недопустимых пределов.

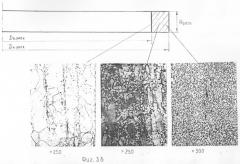

Исходная микроструктура кольцевой предзаготовки из сплавав ЭК79ИД была мелкозернистая, со средним размером зерен γ и -фазы в пределах 7-8 мкм и 2-3 мкм соответственно (типа «микродуплекс»), а при раскатке с относительно согласованными скоростями микроструктура практически не менялась, а при рассогласовании скорости инструмента относительно заготовки от 5 до 10% наблюдали существенное измельчение зерен γ фазы, вплоть до 4-5 мкм. При этом снижение усилий доходило до 25% от исходной величины, напряжения течения снизились до 2-3 кг/мм2. При больших значениях рассогласования обнаружено нарушение сплошности раскатываемой заготовки (мелкие поверхностные трещинки) и повышенный износ инструмента.

По мере измельчения микроструктуры материала раскатываемой заготовки при последующих этапах становилось возможным увеличить скорости деформации, т.е. появилась возможность повышения производительности в условиях серийного производства кольцевых заготовок по предложенному способу.

Контроль и управление величиной подачи и внедрения деформирующего ролика в кольцевую заготовку осуществляли с помощью автоматической системы и визуально по индикатору перемещения роликового узла относительно корпуса. При достижении расчетной величины раскатки отключали привод подачи внедрения ролика. При этом были получены качественные кольцевые заготовки из жаропрочного сплава ЭК79ИД с окончательными размерами Драс=850±5 мм и Н=50±1 мм.

Проведенные структурные исследования и изучение механических свойств до и после выбранных режимов раскатки в двухфазной области показали, что если средний размер зерен в исходной заготовке составлял для γ-фазы 7-8 мкм, а -фазы 2-3 мкм, то после раскатки по предложенному способу размер γ-фазы 4-5 мкм, а -фазы уже составлял 3-3,5 мкм, при этом скорость деформации в конце формообразования удалось поднять на 10-12% без существенного увеличения усилий. После раскатки кратковременные механические свойства (σв, σ0,2) сплава ЭК79ИД повысились на 10-15%.

Таким образом, предложенный способ позволяет повысить качество раскатываемых кольцевых заготовок за счет создания необходимой регламентированной структуры в материале заготовки. На фиг.3а показана исходная заготовка перед раскаткой из сплава ЭК79ИД и ее микроструктура («микродуплекс»); на фиг.3б - эта же заготовка после раскатки и ее микроструктура в различных зонах («микродуплекс», ″ожерелье″ и крупное зерно″). Кроме того, предложенный способ позволяет получать широкую номенклатуру цельнокатаных колец из высокожаропрочных труднодеформируемых сплавов типа ЭК79ИД, ЭП975ИД с содержанием -фазы свыше 50%. В данном случае появляется возможность существенного увеличения скорости раскатки по мере измельчения размера зерна, т.е. увеличения производительности в целом. При этом обеспечение более "жесткой" схемы деформации в условиях наибольшей разницы температур инструмента и заготовки, близкой к схеме всестороннего неравномерного сжатия и рассогласования скоростей вращения инструмента, позволяет сформировать необходимые структуры и получать новые свойства известных металлов и сплавов на стандартном модернизированном оборудовании.

1. Способ изготовления кольцевых заготовок из высоколегированных жаропрочных сплавов, включающий нагрев заготовки в виде кольца и ее горячее деформирование раскаткой путем обжатия зоны деформации деформирующими роликом и оправкой, образующими между собой калибр, уменьшающийся в соответствии с величиной обжатия заготовки, и нагретыми до температуры, не менее чем на 50°С ниже температуры заготовки, отличающийся тем, что раскатку осуществляют в регулируемых термомеханических условиях до полной проработки структуры заготовки и обеспечения ее геометрических размеров созданием в материале заготовки разнородного температурного и объемно-напряженного состояния путем регулируемого охлаждения деформирующего ролика и оправки.

2. Способ по п.1, отличающийся тем, что осуществляют дополнительное охлаждение или нагрев кольцевой заготовки поддерживающими роликами, выполненными с возможностью регулирования их температуры.

3. Способ по п.1, отличающийся тем, что деформирующему ролику и оправке задают реверсивное вращение от собственного привода.

4. Способ по п.2, отличающийся тем, что раскатку крупногабаритных кольцевых заготовок осуществляют последовательно на комбинированных ступенчатых оправках с уменьшением высоты заготовки и/или составлением предварительно сборной заготовки с регламентированной структурой.

5. Способ по п.1, отличающийся тем, что осуществляют раскатку нескольких предварительно раскатанных заготовок с различными или одинаковыми структурными составляющими, собранных в пакет, например, диффузионной сваркой.

6. Способ по п.3, отличающийся тем, что объемно-напряженное состояние в материале заготовки создают со сдвиговыми деформациями путем отдельного регулирования охлаждения деформирующего ролика и оправки и рассогласованием их скоростей вращения, которые выбирают из условия отсутствия дефектов в раскатываемой кольцевой заготовке.

7. Способ по п.1, отличающийся тем, что регулирование охлаждения деформирующего ролика и оправки осуществляют путем постепенного увеличения скорости деформации заготовки пропорционально уменьшению температуры кольцевой заготовки.

8. Способ по п.2, отличающийся тем, что раскатку крупногабаритных кольцевых заготовок сложного сечения с несимметричным профилем осуществляют в сборно-разборном охлаждаемом бандаже раскаткой их внутренней поверхности вращения деформирующим роликом.

9. Способ по любому из пп.1-8, отличающийся тем, что раскатку ведут в условиях сверхпластичности.