Способ защиты пористых материалов от проникновения влаги

Иллюстрации

Показать всеИзобретение относится к области строительства и может быть использовано для гидроизоляции, восстановления нарушенной влагозащиты при ремонте и реставрации материалов, зданий и сооружений, в том числе и исторических. Технический результат: повышение степени защиты пористых материалов от проникновения влаги за счет пропитки гидрофобизирующим раствором всего объема пропитываемого материала или на заданную глубину, осуществление контроля над глубиной пропитки и повышение срока службы пропитываемого материала за счет отсутствия технологических отверстий в пропитываемом материале. В способе защиты пористых материалов от проникновения влаги, при котором с помощью давления, создаваемого ультразвуковыми колебаниями в первой зоне Френеля, вводят гидрофобизатор в толщу материала, ультразвуковые колебания имеют длительность импульса 1...100 мкс, частоту посылок 1...100 мкс, частоту ультразвуковых колебаний 20-300 кГц, электрическое напряжение на преобразователе 1...2000 В, а зазор между пропитываемым материалом и активной поверхностью пьезоэлектрического преобразователя составляет 1/4 длины ультразвуковой волны в растворе, дополнительно принимают ультразвуковые колебания с противоположной стороны пропитываемого материала, и измеряют время распространения ультразвуковых колебаний tизм в сухом и полностью пропитанном материале, контроль времени заполнения материала на заданную глубину tx(H) определяют по формуле, характеризующей зависимость этой величины от расчетного значения времени распространения ультразвуковых колебаний в пропитываемом материале на заданной глубине, от времени распространения ультразвуковых колебаний в сухом материале, от глубины заполнения материала раствором и длины заполняемого материала раствором. Приведено выражение для расчета используемого в этой формуле коэффициента К, учитывающее: максимальное время распространения ультразвуковых колебаний в сухом материале; минимальное время распространения ультразвуковых колебаний в сухом материале; максимальное время распространения ультразвуковых колебаний в полностью пропитанном материале; минимальное время распространения ультразвуковых колебаний в полностью пропитанном материале. Измеренное значение времени распространения ультразвуковых колебаний через пропитываемый материал сравнивают с заданным, расчетным по приведенной формуле, значением времени, соответствующим данной глубине пропитки, если время совпадает, то процесс пропитки останавливают, если оно отличается от заданного времени, то процесс пропитки продолжают. 1 табл., 6 ил.

Реферат

Изобретение относится к области строительства и может быть использовано для гидроизоляции, восстановления нарушенной влагозащиты при ремонте и реставрации материалов, зданий и сооружений, в том числе и исторических.

Известен способ защиты старой кладки от влагопоглощения, предназначенный для ремонта старой кладки и изготовления горизонтального заграждения от грунтовых вод (патент Германии, №2237999). Способ характеризуется тем, что в материале просверливаются несквозные, практически на всю глубину, отверстия на заданном расстоянии друг от друга, в отверстия под действием насоса вводят силикатный раствор, затем запрессовывают цементной суспензией.

Основными недостатками способа являются: ослабление прочности конструкции, появление дополнительных микротрещин в обрабатываемой зоне, а также невозможность достижения равномерности заполнения гидрофобным раствором всего объема пропитываемого материала.

Наиболее близким к изобретению аналогом является способ для защиты строительных конструкций от грунтовых вод (RU №2228411, Е04В 1/64, 10.11.2003), выбранный за прототип.

Согласно данному способу с помощью поля давления в просверленные отверстия вводят гидрофобизатор в толщу стены, поле давления создается ультразвуковыми колебаниями в первой зоне Френеля, при этом ультразвуковое поле создают с помощью радиоимпульсов длительностью 10-40 мкс, мощностью 100-200 Вт, скважностью 5-30 и частотой заполнения 20-70 кГц, которое преобразуют ультразвуковые колебания, причем величину параметров колебаний определяют размерами и свойствами обрабатываемой строительной конструкции, при этом величина зазора между активной поверхностью преобразователя и вертикальной плоскостью строительной конструкции составляет 5-10 мм.

Недостатками прототипа являются: нарушение целостности пропитываемого материала, появление микротрещин в обрабатываемой зоне, отсутствие контроля глубины проникновения раствора внутрь материала.

Задача изобретения - повышение степени защиты пористых материалов от проникновения влаги за счет пропитки гидрофобизирующим раствором всего объема пропитываемого материала или на заданную глубину, осуществление контроля над глубиной пропитки и повышение срока службы пропитываемого материала за счет отсутствия технологических отверстий в пропитываемом материале.

Поставленная задача достигается тем, что в способе защиты пористых материалов от проникновения влаги, при котором с помощью давления, создаваемого ультразвуковыми колебаниями в первой зоне Френеля, вводят гидрофобизатор в толщу материала, ультразвуковые колебания имеют длительность импульса 1...100 мкс, частоту посылок 1...100 мкс, частоту ультразвуковых колебаний 20-300 кГц, электрическое напряжение на преобразователе 1...2000 B, а зазор между пропитываемым материалом и активной поверхностью пьезоэлектрического преобразователя составляет 1/4 длины ультразвуковой волны в растворе гидрофобизатора, дополнительно принимают ультразвуковые колебания с противоположной стороны пропитываемого материала и измеряют время распространения ультразвуковых колебаний tизм в сухом и полностью пропитанном материале, контроль времени заполнения материала на заданную глубину tx(H) определяют по формуле:

где tx(H) - расчетное значение времени распространения ультразвуковых колебаний в пропитываемом материале на заданной глубине;

t0 - время распространения ультразвуковых колебаний в сухом материале;

Н - глубина заполнения материала раствором;

L - длина заполняемого материала раствором;

- максимальное время распространения ультразвуковых колебаний в сухом материале;

- минимальным время распространения ультразвуковых колебаний в сухом материале;

- максимальное время распространения ультразвуковых колебаний в полностью пропитанном материале;

- минимальное время распространения ультразвуковых колебаний в полностью пропитанном материале,

затем измеренное значение времени распространения ультразвуковых колебаний через пропитываемый материал, сравнивают с заданным, расчетным по приведенной формуле, значением времени, соответствующим данной глубине пропитки, если время совпадает, то процесс пропитки останавливают, если оно отличается от заданного времени, то процесс пропитки продолжают.

Сущность предлагаемого изобретения поясняется фиг.1-6, где

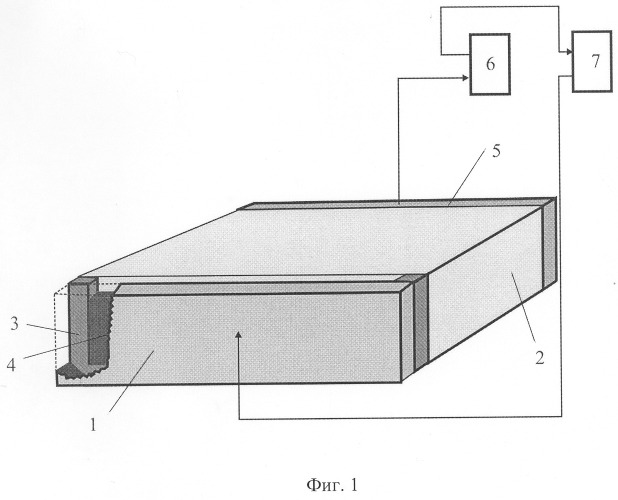

фиг.1 - схема пропитки и контроля глубины заполнения материала гидрофобизатором;

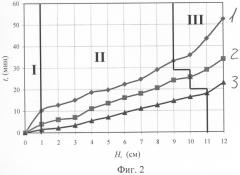

фиг.2 - среднее значение времени (t) заполнения кирпича длиной L=12 см гидрофобизатором на глубину (Н) в акустическом поле;

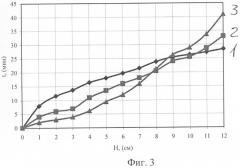

фиг.3 - среднее значение времени (t) заполнения кирпича L=12 см гидрофобизатором в акустическом поле при разных частотах (20 - 300 кГц);

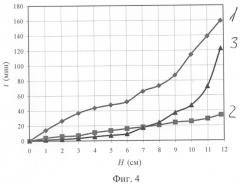

фиг.4 - среднее значение времени (t) заполнения кирпича L=12 см гидрофобизатором в акустическом поле при длительности импульса зондирующего сигнала (1...100 мкс);

фиг.5 - среднее значение времени (t) заполнения кирпича L=12 см гидрофобизатором в акустическом поле при частоте посылок (значение времени между импульсами) импульса зондирующего сигнала (1...100 мкс);

фиг.6 - диаграмма к расчету времени tx(H) пропитки материала на глубину Н.

Способ защиты пористых материалов от проникновения влаги осуществляется с помощью устройства, состоящего из преобразователя 1 (фиг.1), который прикрепляют к одной стороне пористого материала 2, между преобразователем 1 и пропитываемым материалом 2 находится резиновая прокладка 3, фиксирующая зазор между материалом 2 и активной поверхностью преобразователя 1, и составляет 1/4 длины ультразвуковой волны в гидрофобизаторе, полученный зазор заполняется гидрофобизатором 4, перекрывая активную поверхность преобразователя 1, контроль глубины пропитки материала гидрофобизатором осуществляют с помощью приемного преобразователя 5, который крепят с противоположной стороны пропитываемого материала 2, выход которого соединен с входом приемника 6, выход которого соединен с входом генератора 7, выход которого соединен с входом преобразователя 1. Импульсы ультразвуковых колебаний из преобразователя 1, прошедшие через пропитываемый материал 2 на приемный преобразователь 5, принимаются приемником 6.

Под действием давления, создаваемого ультразвуковыми колебаниями с помощью генератора 7, который вырабатывает ультразвуковые импульсы, длительность импульса 1...100 мкс, частоту посылок 1...100 мкс, частоту ультразвуковых колебаний 20-300 кГц, электрическое напряжение на преобразователе 1 1...2000 B, происходит заполнение пористого материала 2 гидрофобизатором 4, а также одновременно происходит прием ультразвуковых импульсов, прошедших через пропитываемый материал 2 на приемный преобразователь 5, принимаются приемником 6, и анализируется время распространения ультразвуковых колебаний.

В результате экспериментальных исследований времени заполнения пористого материала раствором при "ультразвуковой пропитке", установлены зависимости времени заполнения пористого материала гидрофобным раствором от амплитуды зондирующего импульса и от частоты fпропит его заполнения. При экспериментальной проверке в качестве исследуемого материала использовался образец кирпича; плотностью 2,9×103 кг/м3, средний размер зерна 0,5 мм, средний диаметр капилляров 0,05 мм, пористостью 17%, в качестве гидрофобизатора использовался кремнийорганический раствор "ГИФОБ" плотностью 1,07×103 кг/м3.

Установлено, что в процессе "ультразвуковой пропитки" с увеличением амплитуды зондирующего импульса Uрз время заполнения материала раствором (t) уменьшается, измерения проводились при 1 - Uрз=100 В, 2 - Uрз=370 В, 3 - Uрз=780 В (фиг.2), свыше Uрз=2000 В - экономически не выгодно. Однако при малых значениях амплитуды Uрз=100 В зависимость времени t заполнения образца на глубину Н раствором нелинейна. Зависимости времени t заполнения от глубины Н, можно разделить на три характерные области:

- I область - после обработки в поверхностном слое, толщиной 1...5 мкм, по всему объему происходит уплотнение материала, которое тормозит дальнейший процесс заполнения его раствором;

- II область - наблюдается практически линейная зависимость t(H);

- III область - наблюдается замедление процесса заполнения, что объясняется увеличением затухания ультразвуковых колебаний на участке предшествующей этой области.

Анализ зависимостей времени заполнения пористого материала раствором от частоты ультразвуковых колебаний показывает, что время полного заполнения образца увеличивается с возрастанием частоты акустического сигнала, так как увеличение частоты приводит к ослаблению амплитуды с расстоянием, например при 1 - f=20 кГц, 2 - f=100 кГц, 3 - f=300 кГц (фиг.3). Однако в начальный момент времени скорость заполнения материала пропорционально частоте ультразвуковых колебаний.

Результаты проведенных в работе теоретических и экспериментальных исследований позволяют сделать следующие выводы.

1. Применение ультразвукового метода заполнения позволяет увеличить глубину заполнения раствором без нарушения целостности материала, обеспечивает однородность заполнения.

2. Интенсивность заполнения кирпича увеличивается с увеличением амплитуды ультразвуковых колебаний.

3. Время полного заполнения кирпича раствором возрастает с увеличением частоты ультразвуковых колебаний, что обусловлено ослаблением акустического сигнала с глубиной заполнения кирпича.

Установлено влияние длительности импульса зондирующего сигнала на время заполнения материала раствором. В качестве примера приведены значения для образца, выполненного из огнеупора. Полученные результаты показывают, что время полного заполнения материала при длительности импульса 1 - 1 мкс, 2 - 50 мкс, 3 - 100 мкс раствором (фиг.4);

- при значении длительности импульса в 100 мкс, в начальный момент времени скорость заполнения материала выше (значение времени ниже), чем при значении длительности >100 мкс, однако на небольших расстояниях есть вероятность возникновения эффекта "стоячих волн", которые замедляют скорость (увеличивается значение времени) полного заполнения материала,

- при значении длительности импульса в 1 мкс скорость заполнения самая низкая.

Установлено влияние частоты посылок (значение времени между посылками импульсов - период) импульса зондирующего сигнала на время заполнения материала раствором.

В качестве примера приведены значения для образца, выполненного из огнеупора. Полученные результаты показывают, что время полного заполнения материала раствором при значении времени между посылками импульсов 1 - 1 мкс, 2 - 50 мкс, 3 - 100 мкс (фиг.5).

- при значении частоты посылок импульса в 1 мкс, в начальный момент времени скорость заполнения материала выше (значение времени ниже), чем при значении длительности <1 мкс, однако на небольших расстояниях есть вероятность возникновения эффекта "стоячих волн", которые замедляют скорость (увеличивается значение времени) полного заполнения материала,

- при значении длительности импульса в 100 мкс скорость заполнения самая низкая.

Экспериментально получены результаты по выбору оптимального зазора между активной частью преобразователя и заполняемого материала, заполняемого раствором, составляет 1/2 и 1/4 длины ультразвуковой волны, распространяемой в заполняемом растворе, что соответствует для кремнийорганического раствора Сl=1600 м/с, на частоте 20 кГц, 4 см и 2 см, соответственно. Однако при пропитки с зазором 1/2 материала пористостью менее 2% возникает кавитация, что является недопустимым явлением для данного метода пропитки и контроля глубины заполнения.

В связи с вышеизложенным, при выборе оптимального зазора между активной частью преобразователя и заполняемого материала, заполняемого раствором, был выбран зазор, равный 1/4 длины ультразвуковой волны, распространяемой в заполняемом растворе, при зазоре, равном 1/8 длины ультразвуковой волны, распространяемой в заполняемом растворе, время заполнения значительно уменьшается, по сравнению с зазором, равным 1/4 длины ультразвуковой волны.

Для определения требуемого времени tx(H) пропитки сухого материала длиной L на заданную глубину Н используется методология регрессионного анализа (фиг.6); время tx(H) пропитки материала на глубину Н рассчитывается по измеренному значению времени t0 распространения ультразвуковых колебаний в сухом материале, которое взаимосвязано с измеренным максимальным и минимальным значениями времени до и значениями , после пропитки партии материала раствором на глубину H=L выражениями:

где tx(H) - расчетное значение времени распространения ультразвуковых колебаний в пропитываемом материале на заданной глубине;

t0 - время распространения ультразвуковых колебаний в сухом материале;

Н - глубина заполнения материала раствором;

L - длина заполняемого материала раствором;

- максимальное время распространения ультразвуковых колебаний в сухом материале;

- минимальным время распространения ультразвуковых колебаний в сухом материале;

- максимальное время распространения ультразвуковых колебаний в полностью пропитанном материале;

- минимальное время распространения ультразвуковых колебаний в полностью пропитанном материале.

Исследования показали, что расхождения Δtпогр расчетных и экспериментальных данных по определению времени tx(H) распространения ультразвука через материал длиной L, пропитанный на глубину Н, не превышает 3% (табл.). Это делает возможным предопределять время распространения ультразвука в материале в зависимости от глубины Н заполнения материала раствором по измеренному значению времени t0 распространения ультразвука в материале до его пропитки и полученных ранее экспериментальных значений , и , .

| Таблица | |||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| tmin, мкс | 43,47 | 43,01 | 42,11 | 41,23 | 40,81 | 40,81 | 40,41 | 40,12 | 39,27 | 38,91 | 37,62 | 37,15 | 35,92 |

| tmax, мкс | 51,55 | 49,58 | 46,69 | 45,28 | 44,77 | 44,44 | 43,32 | 43,01 | 42,11 | 41,37 | 39,86 | 39,06 | 37,73 |

| tизм, мкс | 46,87 | 45,28 | 44,28 | 43,16 | 42,71 | 42,55 | 41,81 | 41,53 | 40,67 | 40,13 | 38,70 | 38,09 | 36,92 |

| tрасч, мкс | 46,87 | 46,05 | 45,24 | 44,44 | 43,63 | 42,82 | 42,01 | 41,20 | 40,39 | 39,58 | 38,77 | 37,96 | 36,63 |

| Δtпогр (%) | 0 | 1,67 | 2,16 | 2,96 | 2,15 | 0,63 | 0,47 | 0,79 | 0,68 | 1,37 | 0,18 | 0,34 | 0,08 |

Результаты теоретических и экспериментальных исследований позволяют сделать следующие выводы:

1. Время распространения продольных упругих волн в сухом и пропитанном материале определяется упругостью скелета материала, пористостью и его литологическими особенностями, а также упругими характеристиками гидрофобизирующего раствора. Это обуславливает необходимость экспериментального определения времени распространения упругих волн в исследуемом материале каждого типа в сухом и пропитанном раствором состоянии.

2. Использование методики предлагаемого расчета позволяет предопределять изменение времени распространения ультразвуковых колебаний в материале в зависимости от глубины его заполнения раствором.

Затем измеренное значение времени распространения ультразвуковых колебаний через пропитываемый материал tизм сравнивают с заданным, расчетным tx(H) по приведенной формуле, значением времени, соответствующим данной глубине пропитки, если время совпадает, то с приемника 6 (фиг.1) поступает сигнал на генератор 7 о завершении процесса пропитки, останавливают работу, если оно отличается от заданного времени, то процесс пропитки продолжают.

Способ защиты пористых материалов от проникновения влаги, при котором с помощью давления, создаваемого ультразвуковыми колебаниями в первой зоне Френеля, вводят гидрофобизатор в толщу материала, отличающийся тем, что ультразвуковые колебания имеют длительность импульса 1-100 мкс, частоту посылок 1-100 мкс, частоту ультразвуковых колебаний 20-300 кГц, электрическое напряжение на преобразователе 1-2000 В, а зазор между пропитываемым материалом и активной поверхностью пьезоэлектрического преобразователя составляет 1/4 длины ультразвуковой волны в растворе гидрофобизатора, дополнительно принимают ультразвуковые колебания с противоположной стороны пропитываемого материала, и измеряют время распространения ультразвуковых колебаний tизм, в сухом и полностью пропитанном материале, контроль времени заполнения материала на заданную глубину tx(H) определяют по формуле

где tx(H) - расчетное значение времени распространения ультразвуковых колебаний в пропитываемом материале на заданной глубине;

t0 - время распространения ультразвуковых колебаний в сухом материале;

H- глубина заполнения материала раствором;

L - длина заполняемого материала раствором;

где - максимальное время распространения ультразвуковых колебаний в сухом материале;

- минимальное время распространения ультразвуковых колебаний в сухом материале;

- максимальное время распространения ультразвуковых колебаний в полностью пропитанном материале;

- минимальное время распространения ультразвуковых колебаний в полностью пропитанном материале,

затем измеренное значение времени распространения ультразвуковых колебаний через пропитываемый материал сравнивают с заданным, расчетным по приведенной формуле, значением времени, соответствующим данной глубине пропитки, если время совпадает, то процесс пропитки останавливают, если оно отличается от заданного времени, то процесс пропитки продолжают.